曲轴锻件的质量与成本分析

2024-02-27谢杰锋李亮群桂林福达重工锻造有限公司

文/谢杰锋,李亮群·桂林福达重工锻造有限公司

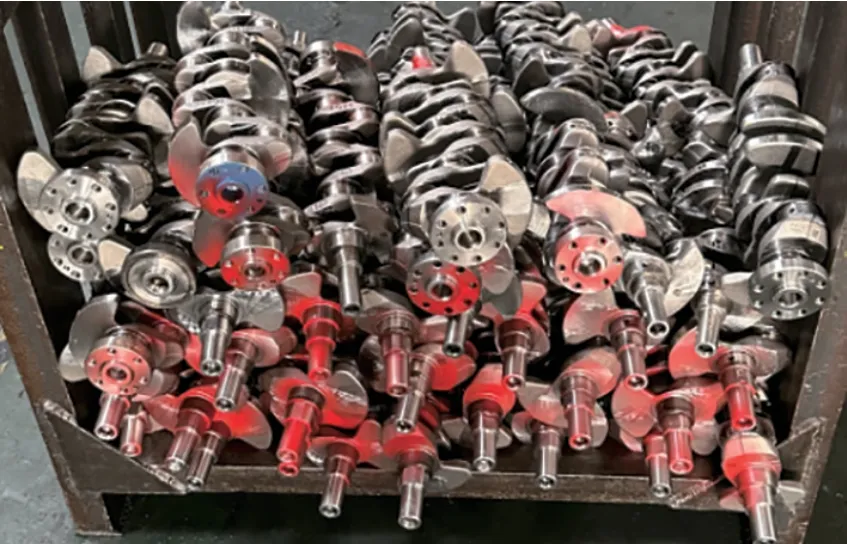

曲轴是汽车发动机中最重要的核心部件,根据产品结构的不同,可分为三缸曲轴、四缸曲轴、六缸曲轴等类型;按照曲轴用途的不同,可分为乘用车曲轴、商用车曲轴、船用曲轴等类型。

一根曲轴锻件从图纸到实物需要经过多个阶段:产品评审→开发设计→模具制造→锻造生产。每个阶段都会影响曲轴锻件的质量,曲轴锻件的质量是上述阶段的集成,同时每个阶段都会产生相应的成本。

质量与成本是密不可分的关系,高质量产品既能增加客户的满意度也能提升企业自身的品牌,低成本能提高企业的生存能力。当下市场环境低迷,为了生存和发展,越来越多的企业实行高质量低成本的方针也是大势所趋。

为了使曲轴锻件具备高质量的同时又能实现降低成本的目标,以提高企业自身竞争力,本文将从曲轴锻件产品评审、开发设计、模具制造、锻造生产等方面探讨质量提升与成本管控的关系。

曲轴锻件锻造工艺介绍

目前曲轴锻件生产多数使用自由锻成形工艺和模锻成形工艺,自由锻成形工艺锻件质量差(受锻造工艺和锻造工人操作水平的影响)、生产率低、工作环境较差、模具寿命低;热模锻压力机模锻成形工艺和自由锻工艺相比,具有尺寸精度高、锻件质量稳定、加工余量小等优点,易于设计成自动化生产线,因此热模锻压力机模锻成形工艺的生产效率高、工作环境好,废液、废气等指标也符合环保的要求,但是设备的投入相对较大,本文将探讨热模锻压力机模锻成形工艺下曲轴锻件的质量与成本。

产品评审

对于锻造企业而言,曲轴锻件的开发基于产品图纸(多数为二维锻件图或成品图),所有的质量要求都源自于产品图纸,在产品评审这个阶段需要分析产品结构,确认产品的尺寸、性能、外观等要求,从而确定锻造工艺、用料等。

曲轴必须是一个平衡件,才能在发动机内部平稳运作。动平衡报废是曲轴锻件机加工的一个主要报废模式,也是客户反馈投诉较多的项目,在产品评审阶段使用动平衡软件,计算曲轴的成品动平衡,如果发现曲轴的动平衡角度差、动平衡量大,经过评估去重难度大或根本无法去重,则需要在产品开发设计前与客户沟通,反馈问题项,同时也提出一些可行性建议,协同解决问题,提高产品质量,一次开发成功,降低开发成本。

合理的锻造工艺对于成本的管控至关重要,例如一个产品不需要辊锻工序,但评审分析直接套用其他产品的工艺增加辊锻工序,这种情况一会产生辊锻工序费用,二会降低生产节拍,增加不必要的成本。

用料占整个产品成本的70%以上,是最需要控制的一个项目。用料过多材料利用率低,成本增加;用料过少产品成形困难(如出现锻件充型不满等),生产出来的产品质量表现差,轻则批量返工,重则导致产品批量报废。

从产品评审这个阶段开始,曲轴锻件的质量和成本就开始显现了,合理的产品结构设计、锻造工艺、用料是保证高质量和低成本的基础。产品评审的原则就是具体情况具体分析,实事求是。

开发设计

曲轴锻件开发设计是由图纸转换到专业软件设计的应用阶段,使用二维制图软件(如CAD 软件)绘制产品图纸,使用三维建模软件(如CATIA、UG 软件)设计模具造型,使用专业的仿真软件(如FORGE、DEFORM 软件)模拟分析锻造过程。

锻造产品开发设计是一个集经验与专业软件相结合的工作,技术人员的经验可以避免出现过的问题重发;设计是产品的质量源头,投入运用合理的专业软件才能设计出高质量的产品,如专业的仿真软件可以模拟曲轴锻件整个成形过程中金属的流动情况、模具载荷、温度场、等效应力应变场等信息,根据模拟结果对模具结构进行优化设计,为实际生产提供理论依据和指导,增加容错率。

模具制造

模具是曲轴锻件从理论设计到产品实物实现的载体,好的模具才能制造出好的产品。模具制造大体分为三个阶段:模具模块处理→模具加工→模具表面处理。

模具可分为一体式模具(图1,新模具模块加工出外形与型腔)和组合式模具(图2,新模具模块型腔部分掏空,堆焊填充复合材料,再加工出外形与型腔)两种类型。现在大部分锻造模具都是组合式模具,因为在锻造生产过程外形部分与型腔部分受力不同,组合式模具既可以降低模具的成本,又可以提高模具的寿命。

图1 一体式模具示意图

图2 组合式模具示意图

曲轴锻件的尺寸直接与模具加工精度相关,模具加工精度越高曲轴锻件的质量也会有一定程度的提高,但高精度加工意味着高加工成本,因此在模具制造过程中需要同时兼顾质量与成本,在满足锻件质量要求前提下降低加工成本。

热模锻模具工作条件极其恶劣,在承受冷热交替的复杂工况下,模具表面会出现磨损、疲劳裂纹等老化状况。为了提高模具本身质量,模具需要进行表面处理(如QPQ),增加耐磨层可以大幅度提高模具表面的耐磨性、抗蚀性,而模具型腔几乎不发生变形(不影响精度),在保证锻件质量的同时大幅度增加模具的寿命,达到降低成本的目的。

锻造生产

曲轴锻件热模锻压力机模锻成形工艺流程具体为原材料入库检验→下料→加热→去氧化皮→辊锻→模锻(压弯、预锻、终锻)→切边→热校正→调质(控温冷却)→初抛丸→探伤→外观修整→终检→复抛丸→防锈→包装→入库→出库。

上述工艺过程需要特别说明的是:

⑴辊锻工序、模锻压弯工序和热校正工序不是必须工序,部分曲轴锻件锻造成形不需要,主要是与产品结构、要求相关;

⑵调质钢选择调质工序,非调质钢适用控温冷却工序,要根据曲轴锻件的材质选择适合的工艺。

锻造生产过程管控

锻造生产的关键在于过程管控,过程不管控,员工操作无规定、无标准,设备参数无标准,物料使用混杂,检测方法不一致,产品质量无法保证,也就意味着成本的不可控。

所以要想不断提升产品的质量,就必须从过程开始管控,包括设计质量、采购质量、生产质量、仓储质量、运输质量等,设计部门相当于立法部门,采购、生产、仓储、运输部门相当于执行部门,质量部门相当于执法监督部门,产品质量取决于过程的管控而不是等到事后检验控制,即使事后全检,也只能是判断符合与不符合而已,完全提升不了产品的质量,对降低成本也毫无帮助。

曲轴锻件的锻造生产涵盖很多道工序,从原材料的入库检验直到曲轴锻件的出库,每道工序都关乎着产品的质量,与产品成本直接挂钩,以下列举一些锻造生产过程需要注意的事项(包括但不仅限于),供参考探讨。

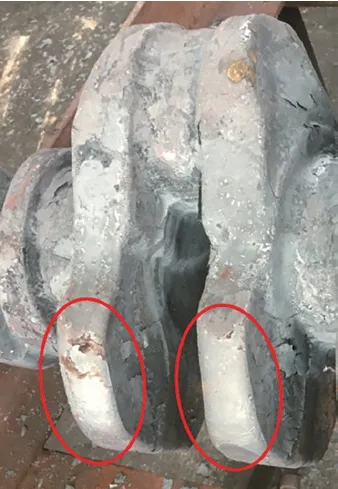

⑴原材料成分偏差不合格直接影响曲轴锻件的性能,性能不满足要求可能会导致断轴(图3),造成严重的质量事故,因此不合格的原材料禁止使用。

图3 曲轴断轴

⑵使用错误材质的原材料生产轻则造成批量产品报废(图4),重则产品发给客户加工装机,流转至市场,涉及批量召回,造成严重的经济损失。

图4 曲轴批量报废

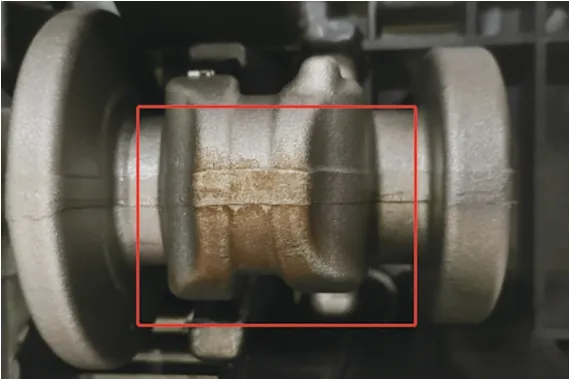

⑶去氧化皮工序是控制曲轴锻件表面质量的重要工序,去氧化皮工序失控或无效都会降低锻件表面质量,而形成各种表面缺陷(如氧化坑,见图5),轻微表面缺陷的锻件需要返工处理合格才能正常流转,表面缺陷严重的锻件有可能因加工余量不足(图6)而导致报废。为提高产出效率和控制生产成本,锻造生产过程必须定期定量检查工件表面,确认去氧化皮工序的有效性。

图5 曲轴锻件氧化坑

图6 加工余量不足

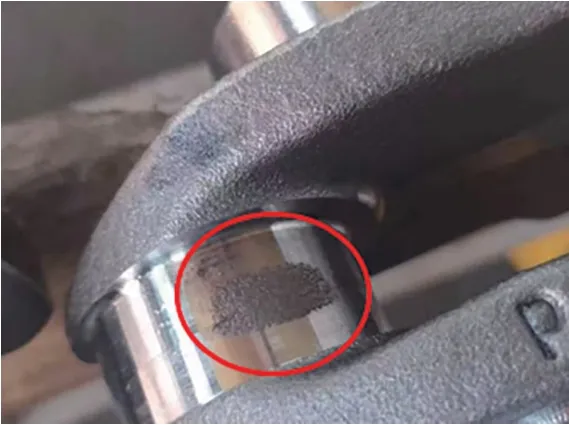

⑷石墨是锻造生产不可缺少的辅材,在模锻工序过程使用。石墨浓度过小会影响工件的脱模效果,也不利于金属流动造成锻件充型不满(图7)等缺陷,同时也会加快模具磨损(图8),降低模具寿命,因此石墨的配比非常重要。

图7 充型不满

图8 模具磨损

⑸抛丸工序也是控制曲轴锻件表面质量的一环,抛丸质量差会影响曲轴锻件的防锈效果(锻件易生锈导致客户投诉,见图9)。抛丸设备运行是否正常、钢丸大小是否合适、抛丸时间是否合理,都需要明确的规范和监控。

图9 曲轴生锈

⑹曲轴锻件厚度尺寸一致性差,机加工容易出现黑皮(图10)导致报废;直线度一致性差,机加工容易出现动平衡无法去重报废(图11);纵向尺寸一致性差,机加工容易出现平破(去重孔钻穿平衡块)报废(图12)。平稳的中频加热温度、适用的工装夹具、健康的生产设备都是保证锻件尺寸一致性的前提。

图10 曲轴加工黑皮

图11 曲轴动平衡超重

结束语

对于任何企业来说,满足产品质量要求是前提,如果产品应该保证的质量都达不到,必然会产生修复或整改费用,低成本就成为了一句空谈;反过来说,过度、无休止的追求质量会提高成本,就违背了成本控制的最初目标。最优解应是在追求合格产品的基础上,做好成本控制,减少浪费,达到企业和社会效益的最佳状态。

本文对热模锻压力机模锻成形工艺下曲轴锻件的质量与成本进行了探讨,希望其中的一些观点能为该领域的锻造企业提供新思路,并以此不断开拓创新,做品质卓越的领航者。