搅拌船用耐磨板YG20、Q355与TU1铜钎焊接头的性能分析

2024-02-26陈吉张笋刘进福张骞

陈吉,张笋,刘进福,张骞

(1.常州工业职业技术学院,江苏 常州 213164;2.中车戚墅堰机车有限公司,江苏 常州 213011;3.沪东中华造船集团有限公司,上海 200129)

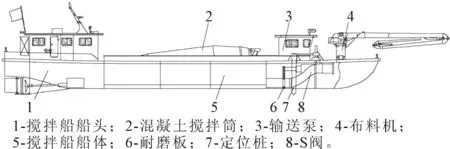

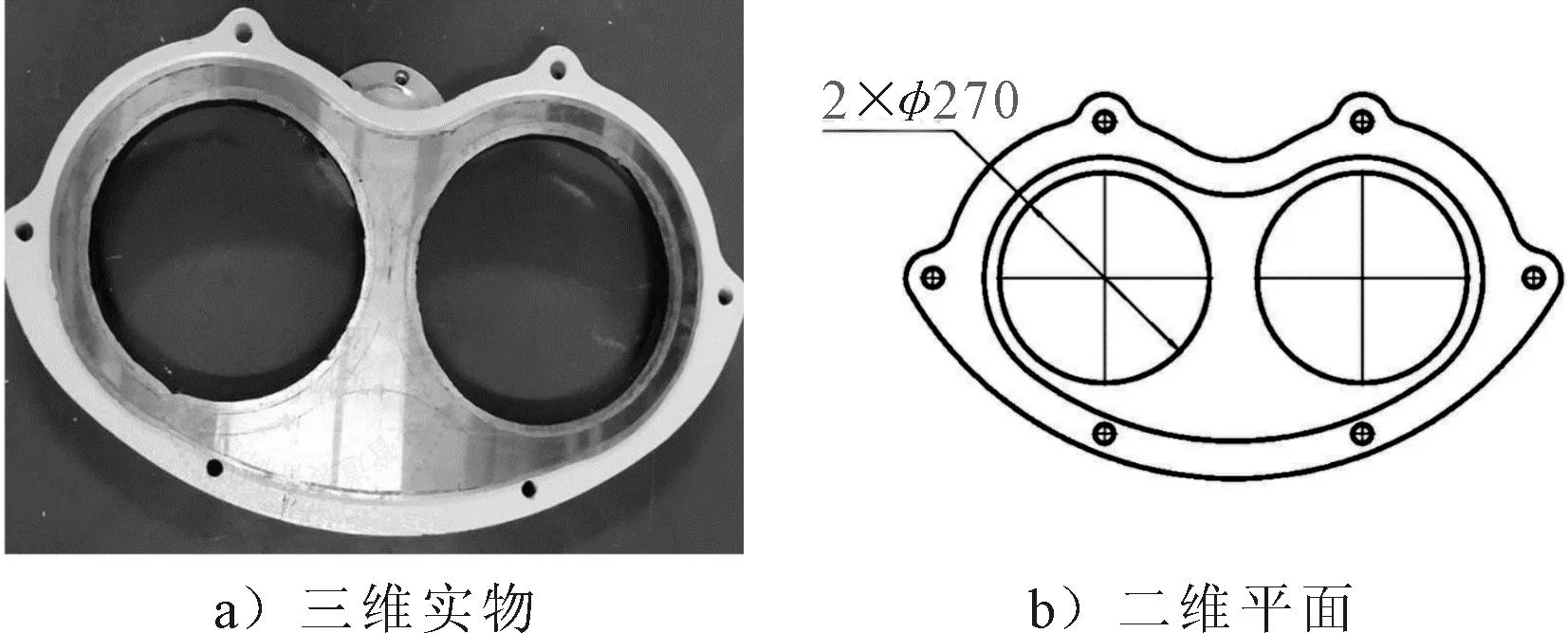

混凝土搅拌船在跨海或跨江的混凝土生产和浇筑方面发挥着巨大作用。耐磨板(也称为眼镜板)是搅拌船中输送混凝土的重要零件,与泵送系统的S阀一起组成摩擦副,完成混凝土的输送切换,其在搅拌船上的应用见图1,耐磨板结构见图2。

图1 耐磨板在搅拌船上应用示意

图2 耐磨板(眼镜板)结构示意

在工作状态下耐磨板受力工况复杂,承受较大的冲击力、剪切力,以及十分强烈的摩擦,因此耐磨板为易损件,直接影响泵送系统的使用性能、维护成本和寿命。在耐磨板的制造方面,国外较多地采用硬质合金与低合金钢焊接,具有耐磨性好、经济成本低等优点;国内对耐磨板的研制也较为深入[1-2],有学者对YG20C硬质合金与16Mn合金钢,采用真空钎焊的方式对耐磨板进行了研究[3]。但目前尚未有关YG20与Q355铜钎焊的应用研究报道。为此,结合国外某型混凝土搅拌船的耐磨板国产化需求,对耐磨板合金钢材料采用YG20、基体选用Q355进行真空钎焊展开分析。Q355力学性能满足结构要求,其优点在于较好的韧性、耐磨性和经济性,特别是在大批量生产与工程应用中Q355钢经济性显著。钎焊的焊接方式有别于常规的熔化焊,适用于焊接面大、精度要求高的零配件焊接,采用硬质合金YG20和Q355基体钢进行铜钎焊工艺及焊后接头性能分析,以期获得良好的焊接接头性能,为该型搅拌船提供满足使用要求且成本更优的易损件。

1 试验材料的选用及钎焊设备

1.1 试验母材

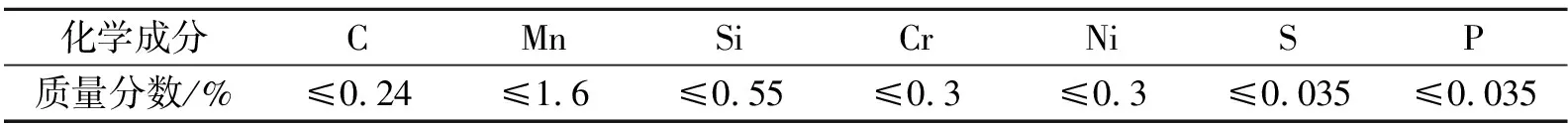

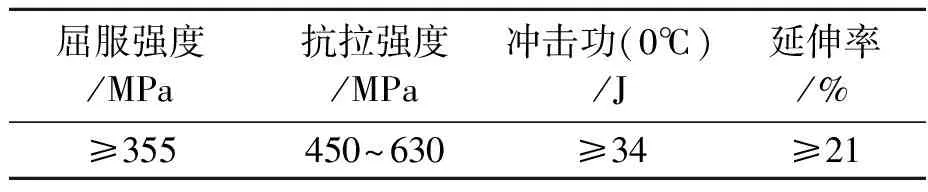

搅拌船耐磨板的基体材料选择Q355棒材,试件尺寸为φ300 mm×70 mm(直径×高度),化学成分与力学性能分别见表1和表2。

表1 Q355的化学成分

表2 Q355的力学性能

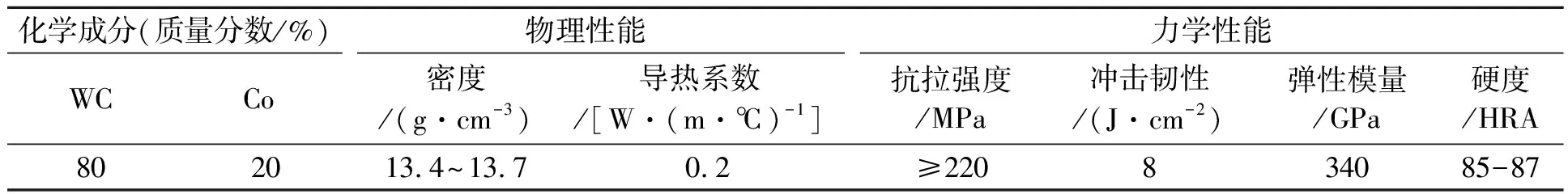

硬质合金为YG20,试件尺寸为φ300 mm×70 mm(直径×高度),化学成分与力学性能见表3。

表3 YG20的化学成分与性能

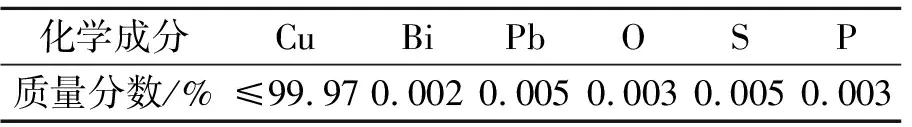

1.2 钎料的选用

由于纯铜的润湿性好且与试验母材中的Fe易形成固溶体、实现接头的固溶强化,提高焊接接头的强度;同时纯铜不易形成对性能有影响的金属间化合物,因此钎料选择TU1无氧铜,其熔点的为1 084 ℃,低于Q355钢的熔点温度1 500 ℃和YG20的熔点温度2 000 ℃,满足钎料要求[4],其化学成分见表4。

表4 TU1铜钎料化学成分(质量分数)

2 焊接试验方案

试验设备采用真空钎焊炉进行真空钎焊,真空钎焊炉具有加热均匀、设备简单等优点。试样需用耐热钢加载压紧并固定后放入真空炉,以免影响装配间隙,焊接装配示意见图3。

图3 焊件装配示意

采用铜钎焊进行焊接时,钎焊间隙过小会导致接头内的空气不易排出,易产生焊接缺陷;钎焊间隙过大则会由于钎料的润湿性减弱不能完全填充钎缝间隙,母材与钎料的相互扩散性也会大大削弱,导致焊接接头性能变差。因此,在分析YG20与Q355铜钎焊可行性的同时分析钎缝间隙大小对接头性能的影响。铜钎焊在对应焊接材料下的焊缝分别为0.1、0.3、0.4 mm时,试验取得最佳焊接接头性能[5],在基础上,结合混凝土搅拌船耐磨板的受力特性、母材性能、试验成本等多因素对钎缝缝隙设置6组进行试验,间隙值分别为0.1、0.2、0.3、0.4、0.5、0.6 mm。若试验结果表明最优的钎焊间隙在试验间隙值内,则无需进行后续试验;若试验结果不能对最优的钎焊间隙进行推断,则在上述6种间隙内选择最优的钎焊间隙以供焊接参考。

3 焊接试验

3.1 焊前工件表面清理

在焊接试验前需对YG20和Q355加工好的棒材进行表面清理,首先采用砂纸打磨去除表面氧化膜,直至表面光滑、肉眼观测无明显划痕,然后采用5%~10%的硫酸和2%~10%的盐酸混合水溶液对试件清洗,之后再采用丙酮清洗并擦拭干净。

3.2 钎焊工艺参数

为确保真空炉炉内温度的一致性及真空度,同时参考GB/T 80825—2016标准及文献[1-3,5],确定试验钎焊的工艺参数为:先将炉温升至钎料的熔点温度880℃附近并保温30 min,升温速率为20℃/min;待温度均匀后再逐步升温至钎焊温度,然后再进行焊接保温,随后冷却。选择稳定温度为880℃,升温速率为20℃/min,稳定30 min后,真空炉再次升温至1 130℃保温15 min后,炉内冷却。

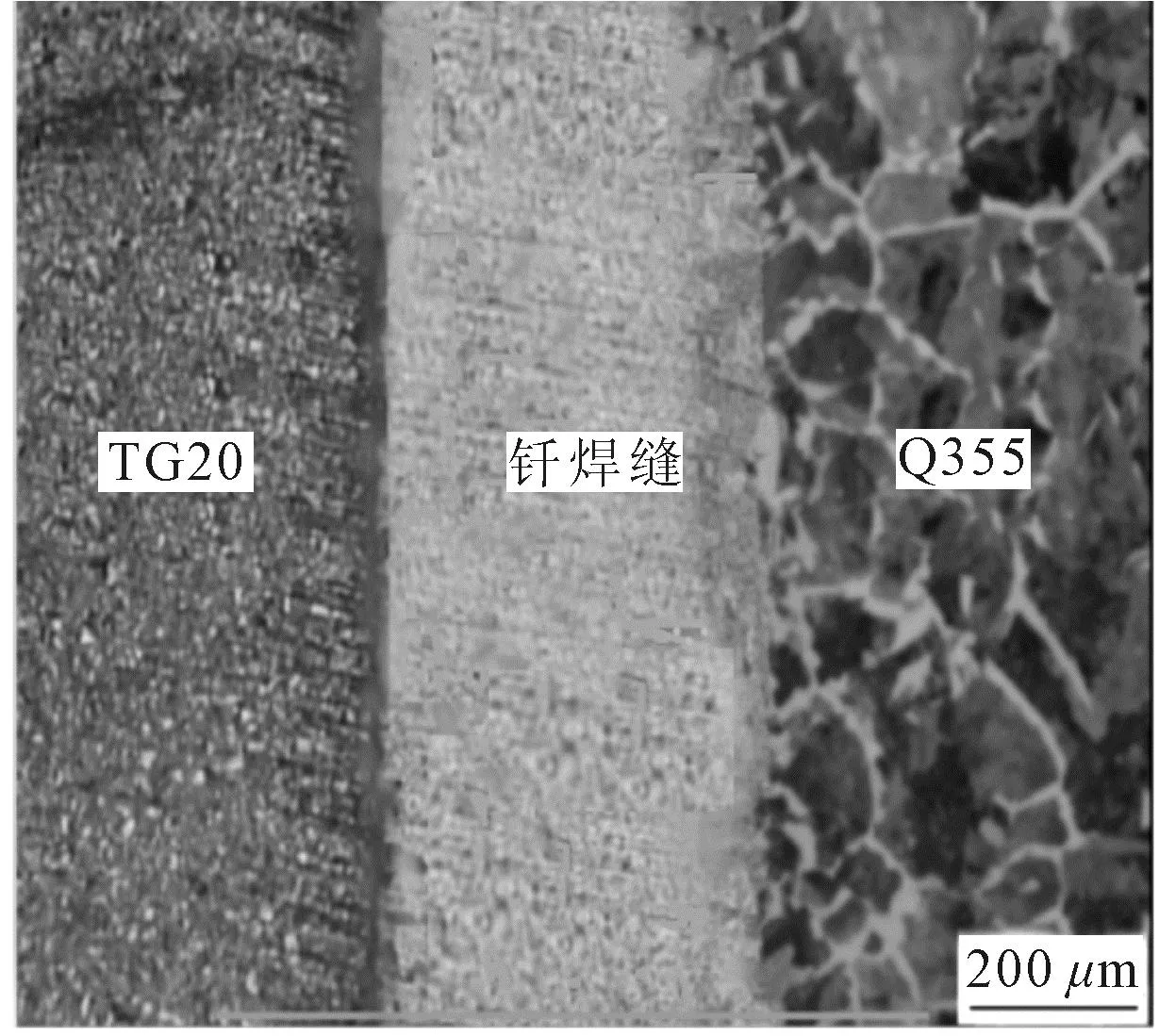

3.3 焊后观测与金相检测

焊后对耐磨板试件的焊缝进行渗透PT检测,未发现气孔、裂纹等缺陷。为对结构焊缝材料组织分析,进一步分别测试母材与焊缝钎料的金相组织:YG20为粗粒碳化物的硬质合金;钎料铜TU1的金相组织为α单相组织,铸态组织,晶粒较为粗大;Q355金相组织为铁素体和珠光体组织。

经过金相组织对比,间隙值在0.1~0.6 mm之间的6组试件金相组织较为相近,钎料层与硬质合金(这里加上YG20)的接触面在小范围内有着一定的相互扩散,在接近硬质合金YG20的钎料层有一定的弥散强化,界面整体融合良好,未见气孔、夹杂、裂纹等缺陷,分界线相对比较清晰;而钎料层与Q355接触面的分界线相对模糊,这是因为Fe与Cu原子半径较为接近且在元素周期表上为同一周期,其融合能力较强,相互扩散现象明显且伴随着一定新相产生,这有利于焊接接头力学性能的提高。因各试件的金相组织较为接近,限于篇幅仅给出间隙为0.2和0.6 mm的金相图,见图4、5。

图4 0.2 mm间隙下结构金相组织

图5 0.6 mm间隙下结构金相组织

3.4 接头力学性能检测及分析

3.4.1 拉伸试验

对6种间隙下的焊接试样进行拉伸试样取样,并在室温下进行拉伸试验,断裂位置全部在焊缝中心,这表明焊缝中心的强度明显低于母材,详细试验结果见图6。

图6 屈服强度与抗拉强度随钎缝间隙变化规律

从图6可见,随着钎缝间隙从0.1~0.6 mm增加,接头屈服强度和抗拉强度都呈现出先小幅上升达到最大值后再下降的趋势;接头屈服强度和抗拉强度均在钎缝间隙为0.4 mm时达到最大值,分别为304.75和439.8 MPa,屈服强度达到母材的85.8%,抗拉强度达到母材抗拉强度上限值的69.8%。但随后随着钎缝间隙的进一步增加,屈服强度和抗拉强度急剧下降,当钎缝间隙为0.6 mm时,屈服强度下降到158.65 MP,抗拉强度下降到208.64 MPa,此状态不能满足强度要求。这主要是因为钎缝间隙在0.4 mm范围内时,钎料毛细作用强、润湿性好,钎料与母材相互之间扩散良好,保证了接头的力学性能;但是随着钎缝间隙的进一步增大,钎料的毛细作用减小,钎料的润湿性减弱甚至不能完全填充满钎缝间隙,相互扩散性也进一步削弱,导致焊接接头性能变差。另一方面钎缝间隙也不宜过小,间隙过小虽有利于毛细作用但会导致接头内的空气不易排出,易产生焊接缺陷。

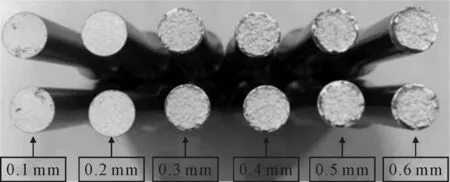

3.4.2 拉伸试样断口形貌分析

6组拉伸试样的断口宏观形态见图7,拉伸断口均发生在钎缝中心,但不同的钎缝间隙断口形貌不同。钎缝间隙为0.1和0.2 mm的试件断口平整,肉眼观测断口几乎没有凹凸现象;而随着钎缝间隙增大,断口凹凸不平越显著;同时,试验表明:钎缝是焊接结构最薄弱的部位,对于不同的钎缝间隙母材与钎料层的熔合情况不同。钎缝间隙在0.1和0.2 mm时,断口平整且断口两侧均匀分布着钎料,脆性断裂明显,钎缝强度比两侧与母材的融合面低。随着钎缝间隙增大,断口边缘产生显著颈缩现象、45°剪切唇现象,在钎缝间隙为0.3 mm时这一现象较为轻微,当钎缝间隙大于0.3 mm后这一现象较为明显,表明随着钎缝间隙增大,断口呈现出塑性断裂倾向。

图7 不同钎缝间隙断口宏观形貌

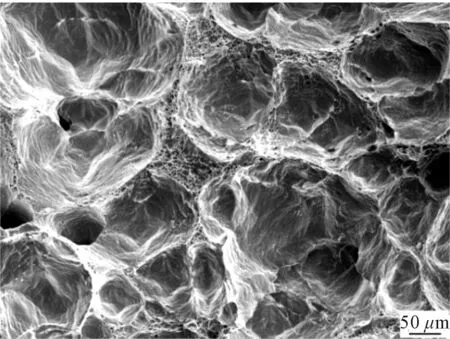

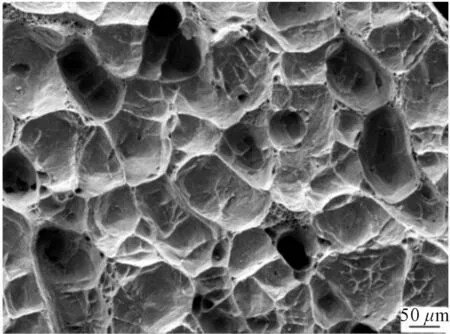

因钎缝间隙为0.4 mm时接头拉伸力学性能最好,0.6 mm时最差,故对钎缝间隙为0.4和0.6 mm的断口进行SEM扫描分析,断口SEM图见图8、9。

图8 钎缝间隙为0.4 mm的断口形貌

图9 钎缝间隙为0.6 mm的断口形貌

由图8可见,钎缝间隙为0.4 mm的断口出现较多深度较浅的韧窝,表明断口呈现一定的塑性断裂现象;当间隙为0.6 mm时韧窝明显变多、变深、断口较为齐整,呈混合型断裂,断口的塑性断裂现象更为显著。表明随着钎缝间隙增大,焊接接头处塑性增强;但由于硬质合金YG20为脆性材料,焊接接头不会形成完全的塑性断裂,这与图7的断口宏观形貌相吻合。

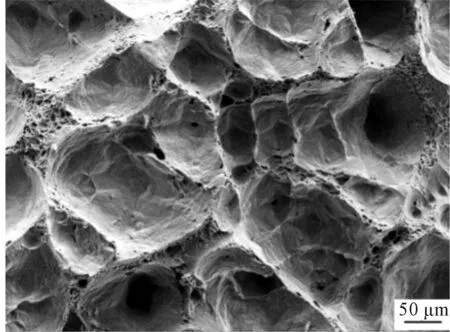

3.4.3 冲击试验及断口形貌分析

为进一步检验焊接接头及其附近区域的力学性能,对焊缝位置进行冲击试验,断口宏观形貌与拉伸试样极为相似,见图10。限于篇幅,给出钎缝间隙为0.6 mm的试样的断口形貌扫描分析图,见图11。断口呈现的韧窝多且深、断口较为齐整,呈混合型断裂,进一步说明了试验结果与拉伸断裂断口形貌的一致性。

图10 冲击试样及断口

图11 钎缝间隙0.6 mm时的断口形貌

3.5 焊接接头EDS能谱分析

从试验结果可见,钎缝间隙在0.1~0.5 mm时,焊接接头呈现一定的塑性且力学性能满足要求。为进一步研究焊接接头在完全脆性断裂下的微观情况,故选择对钎缝间隙为0.2 mm的焊接接头金相EDS扫描,在垂直焊缝方向的焊缝两侧分别进行,其中硬质合金侧因成分较多且数值较近,为避免图像重叠影响观察效果,故对集中元素单独表示。

通过扫描分析,Co和Cu的相互扩散现象比较明显,特别是Co的扩散距离更大,相较之W元素的扩散能力较差。Fe元素为基体组织,向钎缝中的扩散较为均匀,且没有随着距离的增大而明显变化,这是因为在1 130℃时Fe在Cu中的饱和溶解度约为3.5%,到达饱和后Fe在钎料中不再进一步扩散而呈现均匀分布状态。Cu的扩散性能较Fe差,主要集中于母材表面与钎料接触的较窄区域上。总体上C元素虽然扩散能力不如Cu和Fe,但其扩散距离较远且均匀。Co、Cu、Fe、C等元素的相互扩散,使得交界面充分融合,改善焊接接头的力学性能,有利于焊接质量的提高。母材中的Fe元素向铜钎料中扩散溶解,待焊件冷却后Fe元素以游离态铁均匀的弥散分布在钎缝中,达到了弥散强化效果,提高了焊接接头力学性能。因此,虽然钎缝间隙为0.1和0.2 mm时的拉伸试验接头呈现完全脆性断裂现象,但化学元素之间的相互扩散使得焊缝性能仍满足力学性能要求。

4 结论

1)TU1铜作为钎料与YG20、Q355焊接时,焊接接头中TU1铜钎料与Q355侧相互扩散情况较好,而与硬质合金YG20相互扩散情况相对较差;但当钎缝间隙适当,能够获得良好的焊接接头。

2)钎缝间隙在0.1~0.6 mm区间时,随着间隙的增加,接头力学性能先小幅增大后再减小;当钎缝间隙升至0.4 mm时,接头力学性能达到最大值,满足搅拌船工程使用要求,屈服强度达到母材的85.8%,抗拉强度达到母材抗拉强度上限值的69.8%。

3)间隙太小对焊接工装、焊接操作要求都相对较高,因此考虑钎焊的易操作性及工程量产应用,硬质合金YG20与Q355的铜钎焊的钎缝间隙推荐值为0.2~0.5 mm,可获得良好的焊接接头,能够满足耐磨板在搅拌船上的使用。