白鹤滩水电站泄洪洞混凝土施工全流程三维动态仿真模拟

2024-02-26王孝海赵贺来赵静雅

王孝海,赵贺来,赵静雅,王 博

(1.中国三峡建工(集团)有限公司,四川 成都 610095;2.中国电建集团北京勘测设计研究院有限公司,北京 100024;3.华北水利水电大学水利学院,河南 郑州 450046)

1 工程概况

白鹤滩水电站位于金沙江下游四川省宁南县和云南省巧家县境内,上游距乌东德坝址约182 km,下游距溪洛渡水电站约195 km,水库正常蓄水位825.0 m,总库容206. 27亿m3[1]。无压泄洪洞群规模目前位列世界第一,最大泄洪量高达1.2万m3/s,水头高度达到120 m。白鹤滩水电站共布置3条泄洪洞[2],三洞总长6.7 km,由进水口、洞身段、挑流鼻坎段及通风补气系统组成,具有高水头、高流速、高强度等级、大流量、大断面、大坡度等特点。洞身是泄洪洞混凝土浇筑施工的主要部位,洞身为无压隧洞、城门洞形,由上平段和龙落尾段组成。

白鹤滩水电站泄洪洞工程提出了“体形精准、平整光滑、耐磨防裂”铸世界精品工程的建设理念,具体质量标准为上平段混凝土表面不平整度不得大于4 mm/2 m靠尺,龙落尾混凝土表面不平整度不大于3 mm/2 m靠尺[3],不允许出现外观错台、跌坎或升坎。为了实现工程理念目标,首次全断面浇筑低热水泥、低坍落度混凝土,研发了一系列施工装备和施工方法,实现了零缺陷的镜面混凝土施工标准。

2 工程及项目实施重难点

(1)白鹤滩泄洪洞属于高流速的抗冲耐磨流道混凝土,温控防裂要求高,因此对混凝土的质量要求很高,施工难度大[4-5]。

(2)进水塔结构体形复杂,异型曲线段多,闸室内预留孔洞通道较多,模板设计、安装及浇筑难度大,质量控制要求高。塔体混凝土的浇筑将与洞室保护层开挖、洞身衬砌混凝土同步施工,施工通道干扰较大。上平段洞身衬砌施工顺序较为复杂、工期较为紧张,冷却水管布置难度大,且底板及侧墙下部12 m高范围混凝土上料不能通过泵送直接入仓,需专门设计混凝土上料系统。龙落尾有流速高、流量大、坡度陡、断面大等特点,质量控制要求高[6]。

(3)由于本项目应用完全贴近工程,且模拟精细度要求较高,因此在实施过程中,应重点关注模拟方案及模拟技术两方面。模拟方案是项目实施的指导性文件,模拟方案包含实施方案的梳理、工程经验的总结等多个方面,模拟方案不全面或者不能涵盖重点的话,最终模拟成果必然不会达到预期目标。在模拟技术方面,根据设计图纸创建的设计模型向施工工序级模型剖分、混凝土浇筑及衬砌动态仿真、混凝土台车按照物理及三维空间实际属性进行运动模拟、多层次的施工通道模拟等方面均存在一定的技术挑战性,且工作量巨大,极易产生误差。

3 施工方案

3.1 进水口

针对进水口大跨度异形胸墙及边墙混凝土施工,采用高承载力、易搭拆的十字盘脚手架、定型钢模板,通过斜台阶分层一次性浇筑成型等措施,保证结构体形、外观质量光洁平整,体形偏差控制在2 cm以内。

进水塔底板与上平段底板施工工艺一致,采用滚轴平整收面、人工配合抹面的方法组织施工。

3.2 洞身段

洞身是泄洪洞混凝土浇筑施工的主要部位,洞身衬砌混凝土均采用先边墙、再顶拱、最后底板的施工顺序。

3.2.1 边墙

高边墙混凝土施工工艺流程包括:缝面处理、埋件施工、钢筋安装、立模、混凝土浇筑、温控及养护等6部分。

缝面处理包括竖向搭接面处理、竖向施工缝面处理、底部水平施工缝处理等。主要埋件施工包括冷却水管、温度计、铜止水和橡胶止水布置等。钢筋安装通过测量定位、钢筋梳子等手段实现横平竖直、间距均一。下游侧堵头模板采用强度高、平整光滑的钢模板,堵头模板与台车面板侧面搭接前粘贴止浆条用于止浆,确保拆模后施工缝面平整光滑、无缺陷。混凝土浇筑时采用定人、定区振捣的方式,浇筑过程中安排专人对缝面漏浆情况进行检查并处理。混凝土采用智能通水系统进行温度控制,最高温度不大于39 ℃,温降速率不大于1 ℃/d。在混凝土强度达到设计强度75%后进行拆模,拆模后立即进行保湿养护,采用自动化间歇流水养护装置,在保证养护效果的前提下节约用水。

3.2.2 顶拱

顶拱混凝土施工工艺流程与边墙和底板类似,其工程特殊性主要体现在施工设备上。顶拱混凝土浇筑方法与高边墙类似,采用顶拱模板台车进行浇筑。台车采用门架形式、厚度为10 mm,门架设计考虑6 m通行空间。顶部设多个入料窗口,并使用HBT80泵、泵送入仓。

3.2.3 底板

3.2.3.1 上平段底板

上平段底板混凝土施工工艺流程包括:预埋件施工、缝面处理、钢筋安装、模板安装、混凝土浇筑、混凝土收面以及混凝土养护7部分。

底板主要预埋件主要有锚筋、止水、冷却水管及温度计4种。底板垫层缝面采用风压凿毛机凿毛,局部位置采用电钻补毛,达到微露小石、泛露粗砂标准。横向施工缝缝面分区分工艺处理。钢筋安装先装底层筋,再利用锚筋作为架立筋安装面层筋,人工转移至仓内先安装横向钢筋,再安装纵向钢筋。堵头模板由组合钢模板和定型高强斜边模板组成。隐轨系统按间距6 m布置,由独立支撑系统、可拆卸的双向旋转微调顶托及充填砂浆的实心钢管组成。混凝土采用自卸车运输、扒渣机转料至布料机入仓,Ø100 mm振捣棒振捣。混凝土入仓后两侧“阴角”部位人工收面,采用双线控制体形和不平整度,中间部位采取碾、填、搓、抹、收的“五步法”收面工艺。混凝土采用智能温控系统控制通水温度、流量、流速,控制最高温度不大于36 ℃,日降温不超过1 ℃。养护采用满仓土工布覆盖,人工洒水保湿养护,养护龄期不少于90 d。

3.2.3.2 龙落尾底板

龙落尾底板混凝土施工工艺流程包括:缝面处理、埋件施工、钢筋安装、隐轨安装、混凝土浇筑、混凝土收面、温控及养护7部分。

缝面处理时已浇仓混凝土搭接面应清理干净,模板安装前先粘贴一层透明胶便于后期清理,再粘贴一层双面胶用于止浆。钢筋绑扎横平竖直、间距均一、冷却水管居中布置。隐轨安装前先安装定位支架,然后安装引轨并固定,最后安装定位锥。混凝土利用平板车运输,通过扒渣机、长距离下行输料系统和水平滑框分料系统实现混凝土入仓,下料后用振捣棒进行振捣。采用“六步法”——模板拆除、定位锥拆除及回填、浮浆清除、人工搓毛、人工收光、抹面机收光,进行混凝土收面。温控采用智能温控系统进行通水冷却,最高温度不大于39 ℃,温降速率<1 ℃/d。养护采用塑料薄膜覆盖、雾状喷水保湿、覆盖土工布等。

3.3 挑流鼻坎

挑流鼻坎边墙施工采用定制曲面大模板、底板与龙落尾施工工艺一致,特色在于混凝土浇筑后定位锥的处理工艺,这也是挑流鼻坎模拟的重点。施工方案总结如下:

(1)边墙主要采用4.5 m×4.5 m定制曲面大模板,底部与回填混凝土衔接部位无法安装定制大模板的不规则区采用DOM木模板。定制大模板模板边角全部铣边处理,采用定位锥固定。边墙混凝土施工主要采用扒渣机和集料斗送料、布料机加溜桶的入仓方式,与洞身边墙衬砌混凝土施工工艺相同,均采用分层浇筑及复振工艺。

(2)混凝土浇筑完成后进行定位锥孔回填。对孔口存在缺损的定位锥孔进行扩孔处理,处理深度不小于5 cm,使孔口光滑、无缺陷。定位锥孔内的拉筋低于孔口5 cm,不满足的采用特制钻头钻磨处理,严禁电焊切割。孔内采用高压水冲洗,清除垃圾及混凝土乳皮。孔内回填预缩砂浆前先采用水泥浆进行孔壁涂刷,再分层回填并捣实,表层收平。定位锥孔回填并收平后采取贴塑料膜养护。底板采用隐轨翻模施工工艺,与龙落尾底施工方法基本一致。

4 基于Autodesk软件平台的施工全流程三维动态仿真模拟

4.1 工程三维模型创建

4.1.1 建模软件的选择

本项目采用主流三维建模软件厂商Autodesk系列软件,进行工程相应模型的创建。具体三维建模软件选型如下:

(1)主体工程的进水塔、洞身及挑流鼻坎均采用Autodesk公司的Inventor软件建模[6]。

(2)各种混凝土台车、入仓输送、模板、隐轨等附属设施及施工临时设施,由于仅仅需要外部体形尺寸,因此采用Autodesk 3ds max软件进行模型创建。

4.1.2 三维模型创建标准

在模型创建过程中,应尽量采用统一的建模单位,以方便后期模型的组装整合,因此本项目基本建模单位选用米。

为方便模型创建,控制坐标原点选择2号进水塔孔口底板中心点,该坐标系统是本项目所有模型创建的基础控制点,是进行项目组合的基本对准约束条件,建模过程中基础坐标原点不变,坐标轴方向保持一致。

4.1.3 三维模型创建

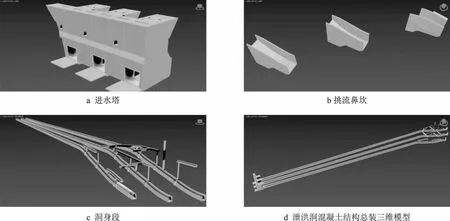

4.1.3.1 结构三维建模

泄洪洞混凝土构筑物包括进水塔、洞身上平段及龙落尾段、挑流鼻坎段等。结构三维模型创建结果如图1所示。

图1 泄洪洞混凝土结构三维模型创建结果

4.1.3.2 钢筋三维建模

根据项目模拟展示需要,对泄洪洞边墙、顶拱及底板分别进行三维模型创建。钢筋三维模型创建结果如图2所示。

图2 钢筋三维模型创建结果

4.1.3.3 施工设备建模

施工设备主要包括混凝土衬砌台车、混凝土入仓设备等。部分施工设备三维模型创建结果如图3所示。

图3 部分施工设备三维模型创建结果

4.2 工程三维模型剖分

4.2.1 三维模型剖分技术

混凝土结构模型采用inventor软件进行创建,模型根据施工分区、浇筑分仓等参数进行精准化剖分。模型剖分主要应用inventor软件的剖分功能,按照控制截面,对模型进行剖分。

(1)剖分参照断面制作。三维模型剖分是以剖分面为依据开展的,其断面可通过点选典型结构面进行偏移,或者采用与世界坐标系xoy/xoz/yoz进行断面制作。

(2)模型剖分制作。模型剖分过程中,首先选择要进行剖分的模型,然后采用inventor软件剖分功能,选择相应的剖分截面,即可实现模型的剖分。本项目模型剖分过程中,应保留剖分参照截面两边的模型。

4.2.2 进水塔三维模型剖分

泄洪洞进水口共3个进水塔、2个联系平台。进水口底板高程768.00 m,塔顶高程834.00 m,单个进水塔宽28 m,单个联系平台宽23.08 m。根据要求,基础约束区混凝土分层厚度1.5~2.0 m,脱落约束区后的分层厚度3.0 m,对进水塔和联系平台进行分层浇筑。进水塔共分为26层,联系平台共分为24层。

4.2.3 洞身段三维模型剖分

根据设计要求,泄洪洞衬砌按照12 m进行划分,据此1、2、3号泄洪洞分别分161、156、144段衬砌,总计461仓(其中泄洪洞0+014~0+040进口段为渐变段各有3仓位边墙利用台车衬砌,顶拱通过排架进行衬砌)。按照泄洪洞先边墙、再顶拱、最后底板的施工顺序,对洞身进行进一步剖分[7]。

4.2.4 龙落尾混凝土模型剖分

根据设计要求,龙落尾衬砌按照9 m进行划分,据此1、2、3号泄洪洞分别分54、54、59段衬砌,总计167仓。

4.3 工程施工仿真模拟

4.3.1 技术方案

工程仿真模拟是以泄洪洞镜面混凝土精细化施工方案总结为脚本,以精细化施工三维模型及其剖分成果为载体,开展工程镜面混凝土施工全流程三维动态仿真模拟。工程动态仿真模拟将在工程各维度展示进水塔、洞身及挑流鼻坎的施工要点,将施工过程中的经验转化成电子化的动画成果。

工程仿真模拟在流程上可分为4个阶段:①完成工程仿真方案策划;②完成场景制作;③完成工程模拟动画制作;④完成工程动画后期包装。

4.3.2 施工仿真方案策划

按照仿真模拟内容,施工仿真方案策划106个场景。其中,工程简介部分为S1-S6场景;边墙施工部分为S7-S37场景;上平段底板施工部分为S38-S59场景;龙落尾点半施工部分为S60-S88场景;顶拱施工部分为S89-S91场景;挑流鼻坎施工部分为S92-S103场景;总结部分为S104-S106场景。

本文选取上平段底板施工部分为例,说明其仿真模拟策划及仿真成果。根据上平段底板施工总结方案,对照每项内容,分别进行仿真模拟策划如下:分镜头展示泄洪洞上平段及龙落尾两部分底板;在统一的底板场景中,将锚筋、止水、冷却水管、温度计4种埋件标示展示;底板混凝土半透明,展示锚筋尺寸及布置间隔;制作卷尺放样、钻孔、洗孔及注浆锚杆施工动画;制作锚筋控线、旋转调高及固定焊接等动画;展示铜止水铆接及托架固定动画;制作冷却水管通水模拟动画;近视角展示温度计布设效果;制作风压凿毛机及角磨机打磨施工动画;模拟钢筋安装顺序、钢筋接头动画、接头焊接动画、锚钩焊接检查动画;模拟锚钩焊接检查动画,制作模板高强斜边模板展示及脱模剂施工动画;按照安装顺序模拟隐轨相应构件施工动画,制作顶托调整、隐轨安装及打磨动画、三辊轴“空载”动画、塑料片防护动画;对混凝土入仓机械设备进行展示模拟,制作台阶法浇筑模拟动画;制作人工收面及双线控制模拟动画;制作三辊轴碾压及碾压顺序动画,并标示其尺寸;制作隐轨拆除、隐轨槽混凝土回填及振捣动画;制作磨面机抹面顺序、抹面机换刀片及抹面施工动画;制作排水管水流流向、人工洒水及覆盖土工布、防护装置展示、靠尺检测动画;展示施工缝及镜面效果。

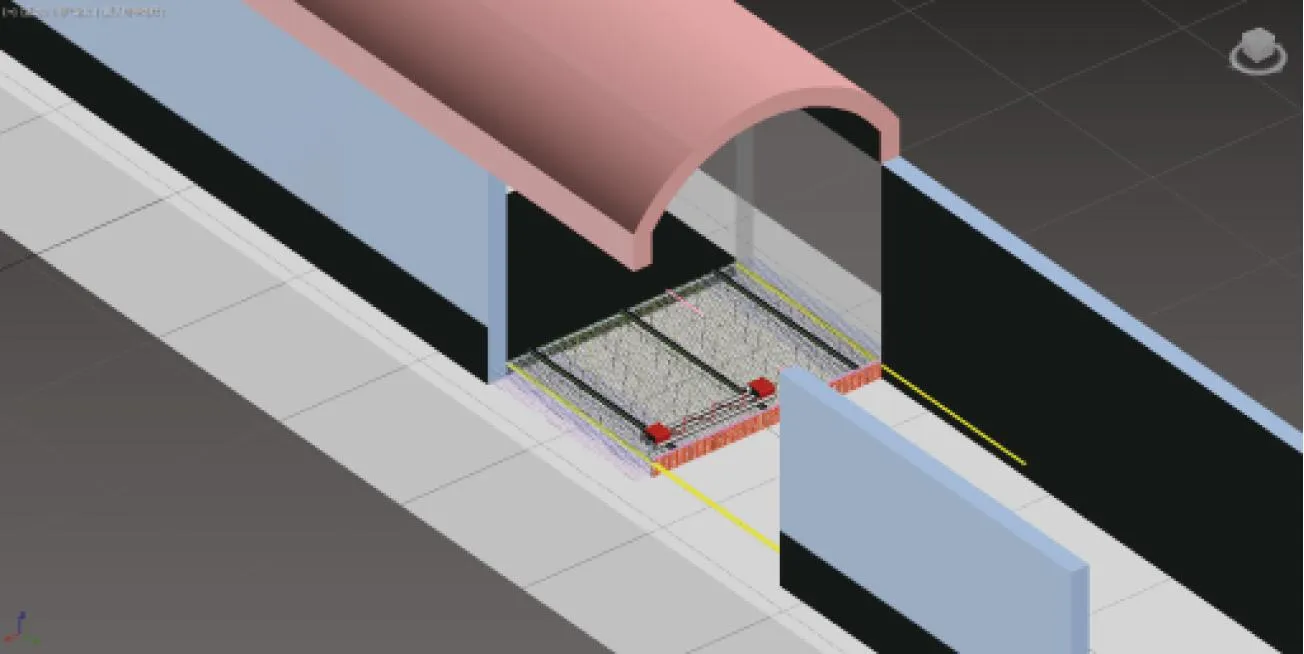

4.3.3 仿真模拟场景制作

(1)模型制作。除了工程精细化模型外,还需根据项目展示需求进行施工机械、设施、辅材及施工人员等模型制作。该类模型采用Autodesk 3ds max软件,并根据现场提供的设计图纸、现场照片等进行精细化创建。在多个模型基础上,根据仿真模拟方案需要,进行场景模型组装,并最终形成工程场景模型,如图4所示。

图4 场景模型组合

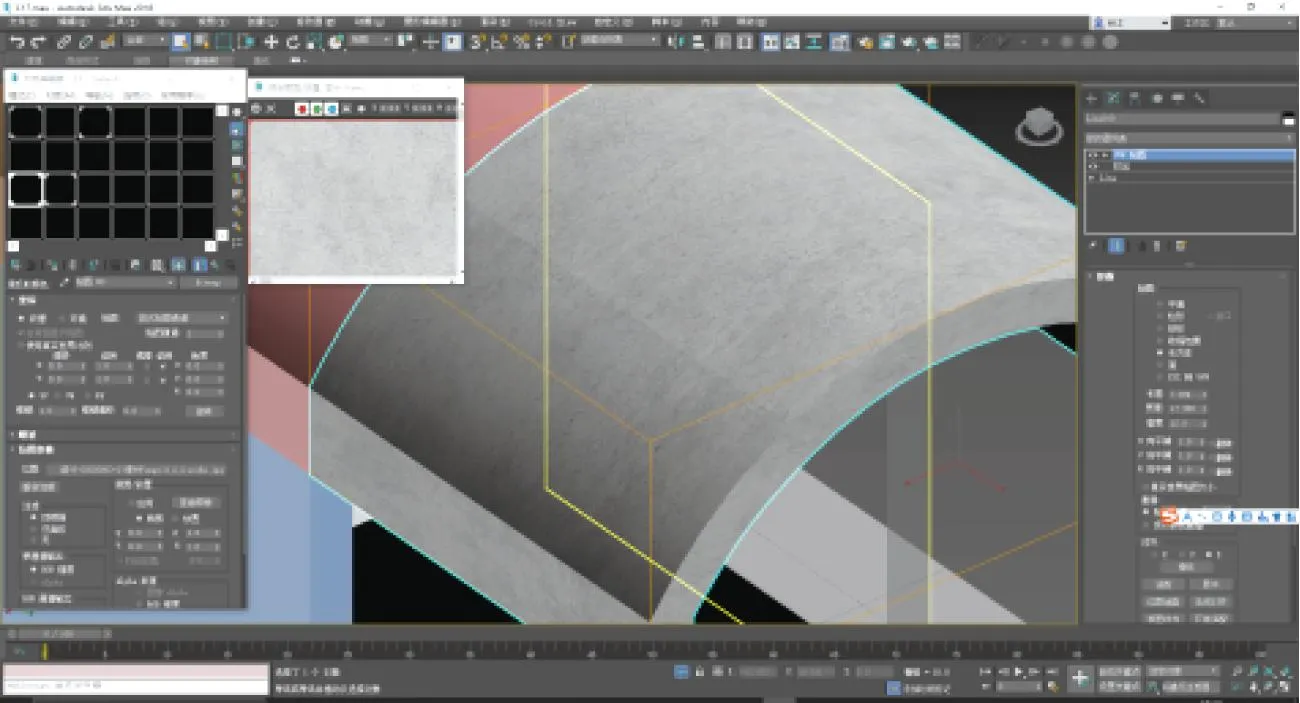

(2)模型材质制作。模型材质通过材质球进行制作,并赋给制定的模型,通过UVW贴图设置材质的叠加方式及材质贴图重叠度,如图5所示。

图5 模型材质制作

(3)场景环境制作。在场景模型基础上,为达到仿真模拟工程现场目的,需进行工程场景环境制作。制作内容主要包含环境灯光制作,模型明暗(透明度)处理等。上平段底板施工仿真模拟部分效果如图6所示。

图6 场景制作效果

4.3.4 模拟动画制作

工程动画制作根据展示场景策划,进行相应相机镜头制作,并在镜头中进行工程仿真动作模拟制作,动作模拟过程中主要应用了软件的关键帧(K帧)功能,并设置K帧的位置以实现动作的快慢变化。本项目按照25帧/s来控制视频动作的快慢。根据工程现场实际情况,共进行了106个场景模型及材质效果等的制作,并细化制作分镜头144个,渲染帧序列50 550帧。

4.3.5 动画后期包装

后期主要进行渲染帧序列的后期包装工作,对需要重点突出进行加亮闪动、添加文字标示、进行粒子效果制作,开展片头片尾、文字转场视频包装制作等工作。同时对于包装成果,进行专业化剪辑及音频混合,并最终输出视频文件。

视频包装主要使用AE等软件开展,集合三维渲染帧序列,进行场景较色制作及视频包装制作。

项目总结方案通过录音方式转化为音频文件,音频文件将作为项目的讲解旁白与三维仿真动画结合,并最终生成模拟视频。配音录制完成后,进行配音校准及降噪等处理,以确保配音质量达标。

视频最终采用Vegas软件进行最终合成,合成过程中主要进行视频的组装及剪辑、声音与画面同轨编辑、背景音乐剪辑等,并最终输出本项目模拟仿真视频成果。

4.4 仿真模拟成果

仿真模拟最终成果为输出白鹤滩水电站泄洪洞镜面混凝土施工全流程三维动态仿真模拟视频,视频分辨率为1 920×1 080像素,长度为36 min。该视频以可视化三维仿真模拟方式,将泄洪洞施工经验直观展现出来,对项目经验的推广具有重要意义。

5 结 语

本文在查阅大量技术文件资料的基础上,基于“事前可预测、事中可管控、事后可追溯”的精细化工程建设技术手段及理念,对泄洪洞进水口、边墙、顶拱、底板及挑流鼻坎等构筑物的施工方案进行了总结;基于主流的Autodesk三维建模软件平台,按照统一的建模标准进行了结构三维模型、钢筋三维模型、施工设备三维模型等工程精细化模型创建;按照各部位施工工序,对项目模型进行了精细化剖分;采用仿真技术,对泄洪洞镜面混凝土浇筑及衬砌全过程进行动态模拟,将实际工程中形成的宝贵经验全方面、高可视化积累下来,有利于技术积累,并可为后续工程施工提供借鉴。对尚未施工部位,可对其施工方案进行精细化展示及可视化校审,这给工程施工组织的合理安排、施工方案问题的发现、难点问题的解决等提供了高效的沟通渠道,为项目顺利施工提供技术支撑。同时,模拟成果最终以可播放视频方式展示,可将方案以通俗易懂方式科普给每一个项目参与人员,为项目的顺利实施提供保障。