机器人锅炉冷态空气动力场测量系统开发

2024-02-26寇梦楠刘海玉牛俊天

寇梦楠, 刘海玉, 牛俊天, 金 燕, 吴 杨

(太原理工大学 电气与动力工程学院,太原 030024)

锅炉作为火电厂的主要设备之一,其运行效果和稳定性会直接影响火电厂运营,因此要定期对锅炉进行检修。冷态试验是检修后的一项重要工作,试验需要测量炉膛各燃烧器的出口风速,大型火电厂锅炉燃烧器的位置通常高达十几米,甚至可达二十米以上。在进行冷态动力场试验时,需要搭建与燃烧器等高的脚手架,测量人员通常需要在脚手架上高空连续作业,风险较大,而且炉膛内灰尘较大,吸入大量粉尘不益于测量人员的身体健康。

在建设智慧电厂的时代背景下,传统火电厂逐渐向数字化方向发展,各种数字化装备、传感设备的应用也日益增多[1-3]。其中,带有各种测量传感器的机器人作为当下最受欢迎的自动化设备,备受研究者们的青睐[4],如火电厂灰库清灰机器人[5]、电厂智能巡检机器人[6-8]、电厂热管管外检测机器人[9]和锅炉飞灰含碳量检测机器人[10]等。而在锅炉冷态动力场试验的自动化方面,相关研究大多停留在理论阶段,张晓璐等[11]提出一种锅炉冷态空气动力场测量装置,该装置主要由测量组件以及多个导轨模块组成,导轨模块同时拥有凸槽和凹槽,以便拆卸安装,并且可以根据燃烧器的高度控制导轨模块的高度,使得测量组件可以准确到达测量点;程文玉[12]发明的锅炉冷态空气动力场测试爬壁装置,则是通过履带式爬壁机器人在炉膛内的导轨上行走,从而到达测点并进行测量。上述研究只是提出了概念性的设计,但都未能实施,因此笔者开发了一套机器人自动测量系统,并在冷态旋流燃烧试验装置上进行了验证试验。

1 系统设计方案

控制系统方案的设计理念决定了整个测量系统的功能特点和可扩展性,通过分析并简化锅炉冷态动力场试验的试验步骤,构建了一套新的测试系统,该系统采用由STM32控制的带有机械臂的履带式爬壁机器人来代替操作人员进入炉膛进行试验操作,同时在炉膛外的PC机上安装由LabVIEW编写的软件界面,实现对机器人的实时操控,以及对风速信号的获取与处理。整个监测系统平台结构如图1所示。

图1 监测系统结构图

2 机器人平台

2.1 控制系统

控制系统选用了STM32F103ZET6芯片作为机器人的主控芯片,该芯片有3个12位模数转换通道、3个USART串行端口,拥有144个通用型输入输出(GPIO)引脚,这大大丰富了外部扩展的接口,系统的硬件电路设计可以达到很大程度的简化。

2.2 行走系统

机器人的行走系统由2个直流电机驱动的、带有永磁铁的履带式机器人底座构成,而炉膛内壁常常由于结渣、积灰等原因而比较粗糙,机器人在按规定路径行驶过程中极易发生偏移,故需要对机器人的行走路径进行纠偏。

2.2.1 控制原理设计

因炉膛内空间较大,而每一层燃烧器的布置位置均相同,故机器人沿燃烧器边缘直线爬升为最快速的寻找测点的方法。在路面上保持直线行驶的机器人通常采用编码器或陀螺仪对行走时产生的偏移量进行感知,而对于本文所设计的爬墙机器人来说,利用编码器或者陀螺仪等速度环感知的方式在炉膛内直线爬升,都存在明显的缺点:利用编码器分别对每个电机进行测速虽然能实现2个电机的转速始终保持一致,但这对爬墙机器人初始放置的角度有严格要求[13-14];利用陀螺仪进行纠偏虽然能达到很好的效果,但是由于锅炉燃烧器布置的位置较高,累计偏差会比较大,在高达十几米的炉膛内极易使机器人偏离预定航线[15-16]。因此,笔者设计的爬墙机器人通过在自身的一侧装一个超声波测距传感器来检测是否到达测点,另一个侧面前后各加装一个超声波测距传感器以形成一个位置环,当2个传感器传回的数据不一致时,说明机器人偏离了航线,此时需要通过算法决定增大或减少电机速度,从而使机器人重新沿直线上升,控制原理图如图2所示,其中d1、d2为前后2个传感器距离水冷壁的距离。

图2 控制原理图

2.2.2 改进粒子群优化模糊比例积分微分(PID)控制策略

首先对粒子群优化的模糊PID算法进行搭建,以图2中2个距离的差值作为模糊控制器的一个输入e,以差值变化率作为另一个输入ec,输出增量式PID控制所需的3个参数ΔKP、ΔKI和ΔKD,并通过粒子群优化算法对模糊控制器的比例因子、量化因子进行迭代寻优,从而完成粒子群优化模糊PID算法的搭建。

传统的粒子群优化模糊PID算法虽然可以在控制过程中对模糊PID中的量化因子和比例因子进行自适应调参,但传统的粒子群算法会陷入局部最优解,为了避免这种问题对控制精度的影响,提出利用混沌线性惯性权重对粒子群算法进行改进。

由于较大的惯性权重有利于全局搜索,而较小的惯性权重有利于局部搜索,算法运行初期应侧重于全局搜索,后期则更偏重局部搜索,故引入线性递减权重[17]:

(1)

式中:ωT为线性递减权重:ωmax为起始惯性权重;ωmin为终止惯性权重;T为当前迭代次数;Tmax为迭代过程中的最大迭代次数。

线性递减权重的引入可以满足在算法优化过程中惯性权重始终是动态变化的,而变化率却一直保持不变。为了使惯性权重的速度变化率也能随时改变,故在线性惯性权重递减中加入混沌系数,使得在线性递减的过程中,惯性权重始终保持在曲线的下方振荡,这样惯性权重的速率就不再固定。

fT=μfT-1(1-fT-1)

(2)

式中:f为混沌系数;μ为一个常量。

混沌线性惯性权重的递减系数wnew为

ωnew=ωTfT

(3)

混沌递减系数可以保证算法总体的惯性系数在不断减小的同时还能在有限范围内振荡,避免算法陷入局部最优。

采用改进粒子群优化模糊PID控制参数时,每个参数之间相互影响,要求所有指标都达到最佳是不可能的,因此需要一个确定误差是否最小的评价性能指标。引入性能指标函数ITAE作为机器人路径控制输出器控制系统性能评价指标,其表达式为

(4)

式中:JITAE为ITAE评价指标;t为时间。

所设计的改进粒子群算法优化PID控制流程如图3所示。

图3 改进粒子群算法优化模糊PID流程图

为了验证改进后算法的有效性,在Matlab中对改进前后的算法进行仿真分析。同时为了增加对比效果,用幅值为100的阶跃信号测试算法的阶跃响应能力,仿真结果如图4所示。

图4 算法响应图

由图4可知,改进粒子群优化模糊PID算法收敛速度加快,稳定时间相对提升了24.5 s,且无超调量,更适用于在粗糙的炉膛内壁行走的机器人路径的纠偏。

2.3 检测系统

检测系统由风速传感器和机械臂组成,考虑到冷态空气动力场试验需要在灰尘较多的环境下完成,故采用叶轮式风速传感器以防止积灰堵塞造成的测量误差,并且该风速传感器固定在五自由度的机械臂上,实现其向测点的移动。

2.3.1 机械臂的运动方式

机械臂的运动方式主要有以下2种:(1)由操作人员根据PC机上机械臂三维模型的姿态对机械臂的每个关节进行直接调整,PC上位机将每个关节不同的转动角度通过加以不同的帧头帧尾经WIFI传送给STM32,从而实现对机械臂的调整;(2)操作人员输入测点坐标,经上位机搭载的算法,解析出每个关节移动的角度并给STM32输送指令,从而实现对机械臂的操控。

2.3.2 机械臂末端定位

表1 机械臂基本参数

(5)

将机械臂的D-H参数带入式(5),用左乘法则联立求得各关节的齐次变化矩阵,得到机械臂末端相对基坐标系的位姿矩阵A:

(6)

式中:[nx,ny,nz]T、[ox,oy,oz]T、[ax,ay,az]T为机械臂末端相对基坐标系的姿态向量;[px,py,pz]T为机械臂末端相对基坐标系的位置向量。

简化式(6)后可得各个转角的表达式,如表2所示。其中C表示cos函数,S表示sin函数。

表2 各转角表达式

根据表2求得的表达式,即可计算出每个关节需要转动的角度,再由STM32控制舵机转动角度,实现机械臂末端的定位。

3 操作监测平台

机器人主控芯片STM32通过WIFI与用LabVIEW搭建的上位机相连,通过运行上位机软件实现对机器人的实时控制,并对风速信号进行实时处理,最后将风速信息实时显示在软件界面上。

3.1 数据采集与处理

由于采集到的风速信号受传感器电气误差以及实验环境等因素的影响,精度可能会受到影响,需要对数据作进一步的降噪处理。由于风速传感器采集到的信号属于低频段,而噪声则属于高频信号,降噪则是要将高频噪声进行分离并去除,同时尽量保持低频信号不受影响,故选用双树复小波变换[19]对采集到的信息进行降噪处理。双树复小波的运行流程图如图5所示。

图5 双树复小波变换改进去噪算法流程

双树复小波的表达式如下:

φ(t)=φh(t)+gφi(t)

(7)

其中,φ(t)为采集到的风速信号;φh(t)为信号中的高频部分;φi(t)为信号中的低频部分。对φh(t)、φi(t)分别进行小波变换,即可得到双树复小波变换改进去噪算法的小波系数dj(k)和尺度系数cj(k):

(8)

式中:j为尺度,j=1,2,…,J;J为信号分频数量;k为平移量。

随后选取合适的阈值函数(见式(9))和阈值进行去噪处理,对其进行重构,如式(10)所示。式(10)

中的两项相加即可完成对信号的去噪处理。

(9)

(10)

其中,ω为阈值函数,*表示降噪处理后的值,λ1为阈值。

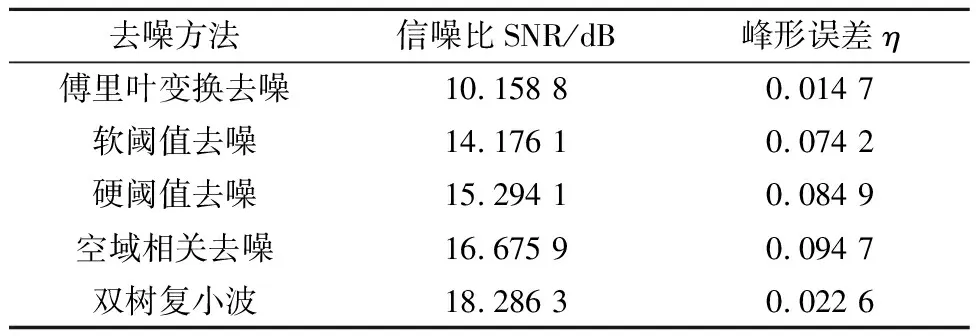

为了验证双树复小波算法的优越性,用一段相同的模拟风速信号,比较几种算法的去噪性能。将双数复小波方法与傅里叶变换去噪[20]、经典的硬软阈值处理函数[21]、空域相关去噪[22]方法进行对比分析,结果见表3。

表3 去噪性能对比

由表3可知,经过双树复小波去噪的信号可以得到更高的信噪比以及较小的峰形误差,其模拟风速信号信噪比为18.3左右,高于其他方法。说明该算法处理后的信号更精确,与原信号误差更小,也更适用于风速采集后的数据处理,使得采集到的信号更加精确。

3.2 数据分类储存

在进行冷态空气动力场试验时,所涉及的风速数据种类繁多,最常见的锅炉燃烧器大多有1号、2号、3号、4号4组,每一组又由多层燃烧器构成,如一次风喷口分为A层、B层和C层等,二次风喷口分为AA层、AB层、BC下层和BC上层等,分离燃尽风(SOFA)分为A层、B层等。在进行冷态试验时,往往还需要对每一层燃烧器在不同挡板开度下的风速进行测量。由此可见,风速的数据量比较庞大,一个数据库无法存储如此庞大的数据,故笔者在SQL Server中设计了4个数据库来进行数据存储,这4个数据库分别表示不同挡板开度下4组燃烧器不同喷口的风速,数据库结构图如图6所示。

图6 系统数据库结构图

3.3 软件界面设计

软件界面主要分为机器人操作界面和数据采集界面。为了更方便对机械臂进行操控,机器人操作界面引入了Solidworks中建立的机械臂三维模型,并将D-H法嵌入到机械臂控制面板之后,机器人操作界面如图7所示。

图7 机器人操作平台

数据采集界面由操作人员选择按钮和风速波形图组成。操作人员根据超声波测距传感器传回的位置信息,选择当前所测风速的喷口,再由显示控件显示出经过双树复小波去噪后的风速,图8为软件中数据采集与显示界面。

图8 风速测量界面

4 仿真实验

为了验证所设计的测量系统的合理性,在图9所示的旋流燃烧器模型中对机器人进行远程操控实验,该模型的炉膛外径为1 000 mm,炉膛长度为2 000 mm。在有机玻璃制成的炉膛中提前放置一个平台,以供机器人稳定行走,如图10所示。

图9 实验平台

图10 机器人结构图

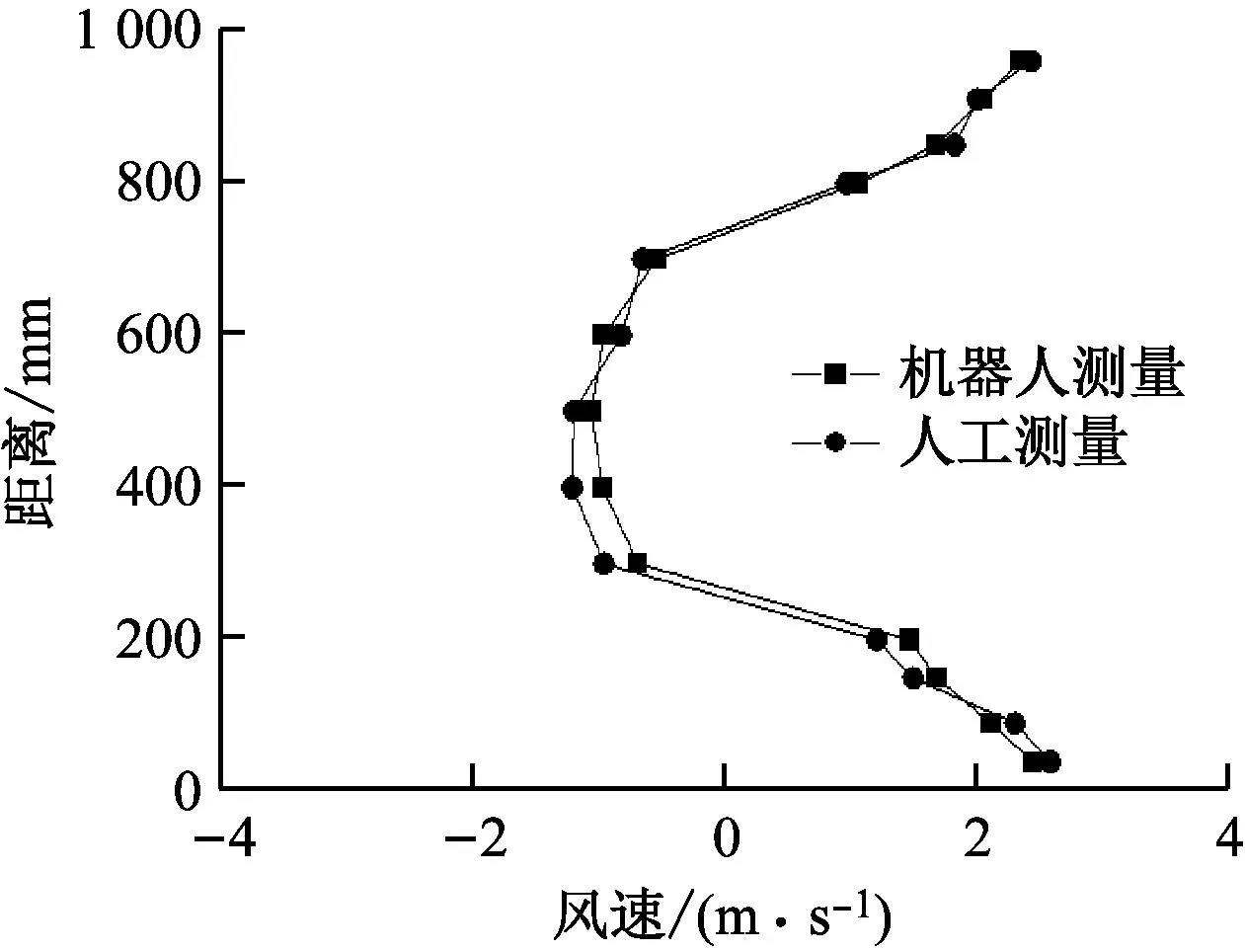

实验时,在远处通过上位机软件对机器人进行操控,炉膛壁上均匀布置8个间距为200 mm的小孔,取1号、2号、3号、4号所在的断面(即第一、第二、第三、第四截面),在每个断面上距壁面40 mm、90 mm、150 mm、200 mm、300 mm、400 mm、500 mm以及其关于中心的对称点处进行风速测量,以绘制速度分布图。图11为小孔分布示意图。

图11 小孔分布示意图

为了尽可能地减少机器人对所测流场的影响,提前在1′和2′两个孔旁边放置木块作为障碍物,当机器人行走到这2点时停下,对前后2个测点进行测量。图12、图13为实验过程中的软件界面测试图。

图12 机器人操控界面测试图

图13 数据采集与分类界面测试图

因所测平台为旋流燃烧器,故需要在每一点都对轴向风速和径向风速进行测量。当机器人测量完成后,用热线式风速仪再对各个测点进行测量,以检验机器人工作的准确性。图14~图17为对各点的轴向、径向风速进行测量并求算术平均后的速度分布图。

图14 第一截面速度分布

图15 第二截面速度分布

图16 第三截面速度分布

图17 第四截面速度分布

由图14~图17可知,远程操控机器人测得的数据与风速仪数据的误差在±10%,满足冷态试验的要求,且该测试系统大大减轻了人力劳动,操作人员可在炉膛外较远的地方对机器人进行精确操控,同时,上位机对数据的分析处理也减轻了操作人员的工作强度。

5 结论

(1) 针对锅炉内作业高强度、高危险性的特点,开发了机器人锅炉冷态空气动力场测量系统的集成控制系统。

(2) 为了保证机器人在密闭空间沿直线爬升,引入了混沌线性惯性权重对粒子群算法进行改进。对改进粒子群优化的模糊PID算法以及粒子群优化的模糊PID算法进行仿真分析,结果表明,在相同的阶跃函数影响下,改进后算法没有出现超调,且稳定时间缩短至改进前的一半。

(3) 在数据采集与处理部分采用了双树复小波去噪算法,并与几种去噪算法进行了比较,双树复小波去噪方法的模拟风速信号信噪比为18.3左右,高于其他算法。

(4) 在锅炉模型上对所搭建的系统进行了远程测试,测试结果表明测量误差在±10%,各控制算法性能良好,满足了试验要求,可以代替人工进行锅炉冷态空气动力场试验。