薄壁空腔转动箱腰形槽加工工艺优化

2024-02-26常文卫姜建张李海荣

常文卫,姜建,张李海荣

中车株洲电力机车有限公司 湖南株洲 412001

1 序言

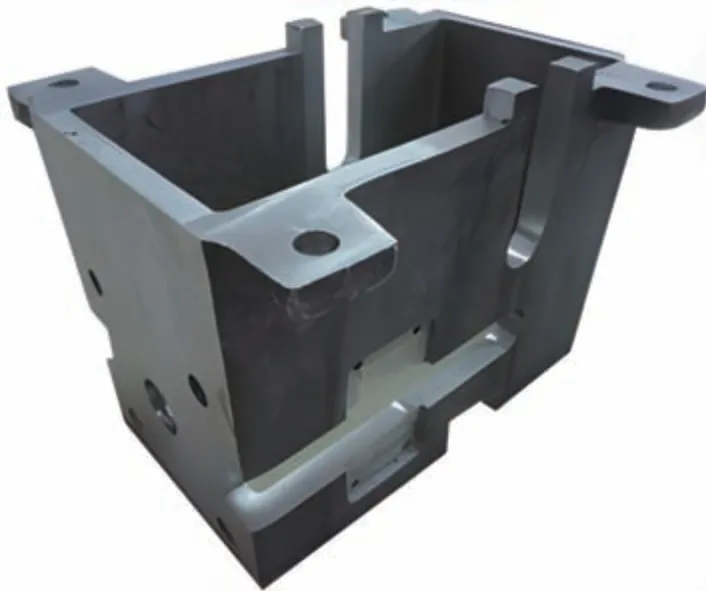

直立式真空断路器是机车车辆的重要部件之一,其安装在车顶,起着机车与接触网之间的电路引入和退出作用,同时还可用于电力机车的运输过载和电气短路保护[1]。转动箱如图1所示,是直立式真空断路器中的一个关键部件,主要作用是承担真空断路器低压部分传来的机械动力,并且将其转换成机械能,在质保期需要经过20万次的往返运动,要保持很高的机械强度,不产生变形和位移。转动箱质量的好坏和运行状态直接影响真空断路器能否正常工作。

图1 真空断路器转动箱

2 加工要求与存在的问题

转动箱是整个直立式真空断路器部件加工制造中比较复杂、技术要求较高的零件之一,由壁厚为10mm的ZL104铸造铝合金腔体加工而成,其结构尺寸如图2所示,4个腰形槽的尺寸精度要求很高,宽度尺寸公差为0.05mm,垂直度和平行度公差有的仅为0.03mm。目前在加工时,在夹紧力、铣削力的作用下很容易产生腔体变形,使得腰形槽几何公差、尺寸精度超差,导致废品率、返工率高达20%以上。

图2 转动箱结构尺寸

3 原因分析

3.1 结构刚性差

转动箱为铸造铝合金薄壁空腔结构,工艺系统刚性较差,加工过程中存在工件变形和位移现象,这是导致腰形槽精度超差的主要原因。

3.2 工装夹具精度不高

工件装夹方式选择不当、接触表面过小容易发生振动,以及装夹精度较低等问题,都是导致加工过程中误差过大的主要原因。

3.3 加工方法不合理

转动箱腰形槽的加工采用万能分度头装夹,用顶尖顶持,然后进行垂直铣削加工。因转动箱属于薄壁零件,故其加工工艺体系刚度较差,在铣削过程中易发生刀具振动,无法达到设计中的技术指标,对加工质量造成了很大的影响。

4 工艺优化措施

4.1 改良加工方法

为提高转动箱的工艺刚度,腰形槽改用卧式加工中心铣削加工,并重新为转动箱加工设计了一套夹具,如图3所示。加工时直接把夹具安装在机床的工作台上,用较低的表面粗糙度值来提高转动箱基面与夹具接触定位面的接触精度,可使转动箱与夹具间的有效接触面积增大,提高装夹刚度[2]。

图3 转动箱加工用夹具

夹具原理及误差分析:转动箱底部使用一个平面和两个孔作为定位基准来完成组合表面定位,这就是所谓的一面两孔定位。大平面限制了绕X轴和绕Y轴的转动、沿Z轴的移动3个自由度,定位销限制了沿X轴和沿Y轴的移动2个自由度,菱形销限制了绕Z轴的转动1个自由度,形成了一种可靠的定位方式[3]。另外,转动箱顶部采用一块有4个接触点的压板来压紧,以保证工作时的稳定,从而不会出现任何一个方向的运动或旋转现象。

(1)转动箱的基准位移误差分析 定位误差的计算公式为

式中,Δr为定位误差(mm);δD1为工件定位孔的直径公差(mm);δd1为圆柱定位销的直径公差(mm);Xmin为定位所需最小间隙(mm),由设计时确定。

根据式(1),计算可得定位误差Δr=0.027+(-0.006+0.017)+(0+0.006)=0.044(mm)。

(2)转角误差分析 转角误差的计算公式为

式中,Δθ为转角误差(mm);X1max为圆柱定位销与孔间的最大间隙(mm);X2max为菱形定位销与孔间的最大间隙(mm);L为中心距(mm)。

根据式(2),可得转角误差Δθ=arctan[(0.027+0.017+0.027+0.064)/(2×229.38)]=1′6″。双向转角误差为2′12″。

综上所述,夹具的定位精度及转角误差完全符合图样对转动箱的技术要求。

4.2 加工过程变形控制

由于在转动箱的铣削过程中,尤其是粗加工去除大部分余量时,会有很大的铣削力和铣削热产生,将打破铸坯原有的残余应力平衡,使其在工件内形成一个新的平衡,造成了工件的变形。另外,为了保证零件的加工精度,还应采取有效的加工方法和可靠的装夹方法。因此,如何减少变形并进行有效的控制,对于提升转动箱的铣削加工精度至关重要。

(1)制定合理的工艺路线 按照对转动箱的精密制造需求,将加工过程分为粗加工、半精加工和精加工3个阶段。粗加工时,使用比较大的压装力和铣削力,为精加工预留适当的铣削量,以改善工件的形状稳定性;精加工时,要确保零件的加工精度,选取合理的切削用量,尽量减小铣削力;要合理选择装夹方案,以减小装夹变形和加工变形;应尽可能采用高速铣削方式,并选取适当的冷却方式,在确保加工质量的同时,减少切削热对工件造成的影响。

(2)合理确定加工顺序及走刀路径 加工顺序对工件的变形有很大的影响。在确定加工顺序时,一般的原则是:在确保零件装夹方便、可靠定位和夹紧需求的同时,尽量减少零件本身和工艺的刚度下降,使得铣削过程处于一个比较好的刚性条件下,减少加工变形。

在刀具运动过程中,因刀具运动轨迹的差异,使得原始残留应力在加工过程中的释放情况不同,并在铣削力与切削热的共同影响下,形成了新的应力分布,使加工过程中工件出现不同的变形[4]。在选择加工路线时,粗加工时要使被加工材料尽可能被切除。精加工时使用顺铣的方法,路径应尽可能平滑,要避免快速的转弯,在刀轨转角处要多加一个过渡圆弧,同时要适当降低进给速度;要使工件顺利地切入和切出,应尽量使铣削加工面平滑,避免由于铣削力的骤增而引起加工面倾斜,从而导致加工面精度下降。

进给速度的计算公式为

式中,vf为进给速度(mm/min);n为主轴转速(r/min);z为所选铣刀的齿数;fz为铣刀每齿进给量(mm/z)。

(3)优化切削参数 为了保证铣刀的加工质量,提高加工效率,减少刀具损耗,需要对铣刀的每齿进给量作适当调整,以达到对加工精度和加工质量的有效控制。在CNC铣削过程中,切削参数符合关系式

式中,n为主轴转速(r/min);vc为切削速度(m/min);d为刀具直径(mm)。

式中,η为材料去除率(mm3/min);ap为背吃刀量(mm);ae为侧吃刀量(mm);vf为进给速度。

在转动箱的切削过程中,应尽量选择高速切削模式,以较小的背吃刀量和较低的切削温度,达到较高的切削效率。该方法同样也适用于比较小的易变形件和刚性差的薄壁工件。

4.3 优化铣削程序

(1)相对坐标与绝对坐标编程 因为相对坐标程序设计会造成累积错误,而绝对坐标程序设计则能有效地解决这个问题,所以针对机床的工艺特性,可以在关键位置使用绝对坐标程序设计,而在普通位置使用相对坐标程序设计或者绝对坐标程序设计。在实际加工过程中,为了确保零件的加工精度和加工效率,根据加工精度的需要,可以灵活地运用绝对坐标程序设计和相对坐标程序设计。

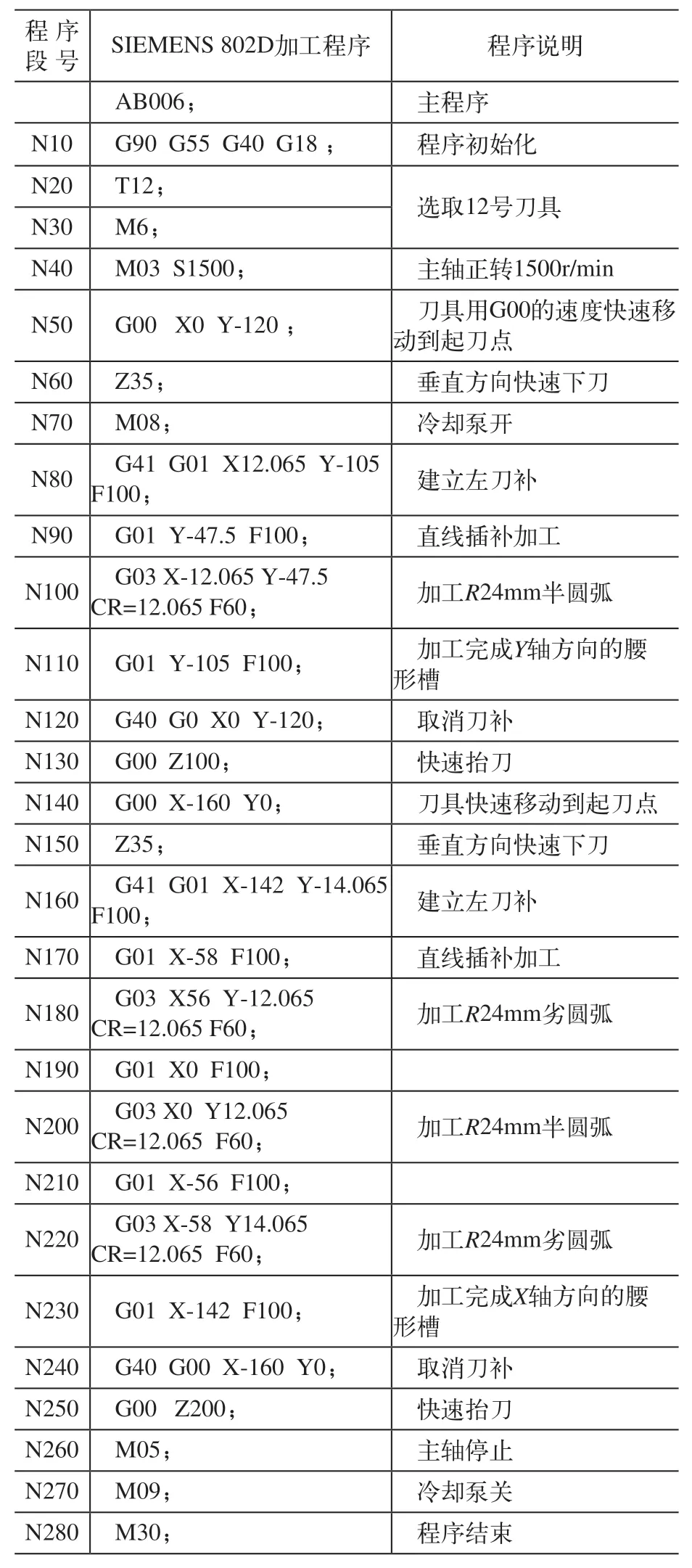

(2)采用最佳的数控加工程序 在转动箱腰形槽的铣削中,采用了子程序法[5],使其变得简单,但在曲线与曲线的交叉点上存在显著的接刀痕迹,这是由于CNC在面对RET(M17)命令时,需要进行大量的计算、比较、判断、查找和转移等内部工作,从而造成机床进给瞬间停滞,引起切削力的骤然变化,从而在工件表面留下了接刀痕迹,所以需要使用直接程序来从根源上解决这个问题。两种不同的腰形槽精加工程序见表1。

表1 两种不同的腰形槽精加工程序

4.4 优化装夹方案

1)选取适当的位置支承表面,尽量选用较大的上下表面作为被测表面,且模具与被测表面的位置接触面尽量大,并通过增加模具与被测表面的有效接触面积来增加被测表面的接触刚性,从而提升加工表面制造精度。

2)在确保转动箱夹持可靠的情况下,应尽量使夹持力均匀,并适当增加夹持点数量,扩大夹持影响区域;应该在零件刚度好的方向上施加夹紧力,夹紧力应垂直作用于定位面,并作用于刚度好的框壁表面上,尽可能采用夹具与支撑成对称且较为均匀的方案。

5 结束语

在ZL104铸造铝合金薄壁空腔结构转动箱加工过程中,针对腰形槽超差原因进行分析,通过对工艺路线、加工顺序、走刀路径、切削参数、加工程序和装夹方案的整合优化,解决了转动箱腰形槽加工过程中的变形和位置度超差问题,成形合格率由80%上升至98%,加工质量得到明显改善,达到了设计要求。

专家点评

文章结构合理,层次分明,条理清晰,论证充分。原因分析简洁明了,改进措施精确到位。亮点是薄壁空腔零件的铣削加工路径和变形控制方法,同时解决了腔体变形和腰形槽形位超差难题,为类似铸造铝合金薄壁空腔零件的加工提供了经验。