V形槽角度快速测量

2014-04-09齐齐哈尔二机床集团有限责任公司设计院黑龙江161005杨晓东

齐齐哈尔二机床 (集团)有限责任公司设计院(黑龙江 161005) 杨晓东

机床在使用过程中需要定期检修,对已磨损的零部件进行修复或更换;在机床进行大修或改造的过程中,也需要对已损坏的零件进行更换。在这个过程中,就需要对损坏的零件进行测绘后重新制造,然后进行更换。在测绘过程中,经常会遇到角度的测量,比如V形槽角度的测量等。由于V形槽的角度是面与面的角度,从某种意义上来讲是一种立体角度,特别是在机床的大修或改造中,能否对V形槽角度进行准确测量,直接影响相关修配和改造零件的尺寸,最终决定机床性能和精度的高低。如果被测角度不是特殊角度 (如90°)时,对于现场没有专用测量工具的技术人员来说,仅靠角度规、分度尺、万能角度尺等传统测量工具,实现直接对V形槽角度的测量难度会很大,测量工作将无法进行下去。如何利用车间现场有限的测量工具,快速完成测量任务,是一直困扰现场技术人员的问题。

本文介绍一种能够通过简单测量快速计算出V形槽角度的方法。此方法是通过总结多年的设计经验,并且经过现场的实践检验,证明是一种切实可行且能够充分满足现场实际测量需要的方法。利用现场常用的测量工具,总结出一个计算被测零件角度的计算公式。按照下文中介绍的方法测量出相关数据并代入公式后,能够迅速计算出被测零件的角度。尤其是对于一些角度特殊、体积较大的零件,更不需要专用的量具及检具。

1.测量原理及角度计算过程

测量过程需要准备的工具有:

(1)量柱2个:需根据V形槽尺寸选取直径不同的量柱一个,要保证量柱放到V形槽后,量柱上表面高出V形槽上表面。

(2)卡尺或深度尺1把 (需根据实际情况选择合适的量程)。

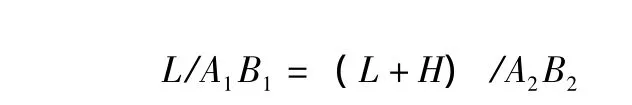

如附图所示,1为量柱1,2为量柱2,3为V形槽,O为V形槽两槽面的交点,L1为量柱1中心线到V形槽底面的距离,L2为量柱2中心线到V形槽底面的距离,H1为量柱1的最高母线到V形槽底面的距离,H2为量柱2的最高母线到V形槽底面的距离,r为量柱1的半径,R为量柱2的半径,A1、A2分别为量柱1和量柱2端面圆中心,A1B1、A2B2分别为垂直于V形槽两槽面的两条线,α为V形槽角度。

测量尺寸图

数据测量步骤为:

第一步,在测量前,需将被测零件的表面彻底清洗并且擦拭干净。将清理后的零件置于工作平台上,使其固定,如零件太大,移动困难,需要在原地测量时,则必须确保零件被固定,否则测量数据将不准确,并且容易造成意外伤害。

第二步,如附图所示,分别测量两个量柱的半径r、R,将两个量柱放入V形槽内,使其与V形槽紧密接触,分别测量图示中的H1及H2尺寸。为保证最后计算结果的准确性,测量时不能用力太大,并且需要进行多次测量,计算出最后的平均值,以此作为最后计算公式中代入的数值。

角度计算如下:

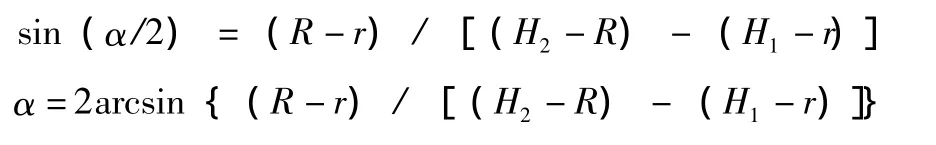

△OA1B1与△OA2B2为相似三角形,根据相似三角形定理可知

将已知条件代入,可得

将已知数值代入,进行推导,可得出角度计算公式

将先期测得的数据R、r、H1和H2值代入上式,可快速计算出角度值。

先期进行各数值测量时,采用多部位测量,多次测量取平均值,最终求得V形槽角度α。

2.测量注意事项

为了尽可能减小测量误差,实现对V形槽角度的准确测量,使用该方法时要注意以下事项:

(1)被测零件外表面需彻底清洗并且擦拭干净。

(2)选用标准量柱或规矩的圆柱,以满足测量及计算准确性要求。

(3)需用正规并且检定合格的卡尺或深度尺,以保证测量结果的可靠性。

(4)在被测零件圆柱外表面长度方向取多个位置进行测量。

(5)为消除测量和计算的偶然误差,此方法应多次测量,取平均值。

(6)在使用卡尺或深度尺时应力度适中,保证卡尺或深度尺与被测零件圆柱外表面实现三点的同时接触。

(7)要确保卡尺的测量量程大于被测零件的直径,否则请更换更大规格的卡尺,并重新测量数值。

(8)V形槽开口朝上水平放置,保证量柱与V形槽两槽面线性接触时,量柱对两槽面的压力相等。

3.结语

正确把握该测量方法的注意事项,利用现场常用的工具,通过简单的测量,计算出V形槽角度,给现场测量工作带来了便利,提高了测量工作效率。由于节省了制作专用量检具的费用,也给工厂带来了经济效益。