卧式砂辊米机性能提升因素的分析

2024-02-25黄刚

黄 刚

(江苏扬州丰尚粮食机械有限公司,江苏 扬州 225128)

碾米是应用物理(机械)的方法,将糙米表面的皮层部分或全部剥除的工序, 碾米主要应用到的设备是碾米机。目前在南方市场大部分以加工籼稻、杂交稻为主, 而卧式砂辊米机依靠旋转的金刚砂碾削碾白,其碾白压力小,不易产生碎米,比较适合籽粒结构强度小,表面皮层较硬的糙米。本文针对卧式碾米机加工籼稻影响碎米率的一些关键因素进行分析并确定其相关的改进措施。

1 单位产量碾白运动面积

单位产量碾白运动面积是指碾制单位产量白米所用的碾白运动面积(砂辊每秒钟对米粒产生的碾白作用面积)对碾米机效果影响较为全面。 公式为:

式中:A 为单位产量碾白运动面积,m2/kg;Q 为米机产量,kg/h;D为砂辊直径,m;L 为砂辊总长度,m;n 为砂辊转速,r/min。

由此看出A 值大时,米粒受到的碾白作用次数就多,米粒容易白,米机机内压力就小,因此碎米少,出米率高,这表明A 值较大的米机,其碾白的作用是以碾削为主,擦离为辅,但A 值过大时,会产生过碾现象使出米率下降,电耗明显上升。所以在设计米机时要根据米厂的产量设计合适的砂辊直径、 长度及转速,达到合理的单位产量碾白运动面积,发挥米机最佳性能。

通常加工一级大米所配备的碾米机单位产量碾白运动面积A 为12.5~14.5 m2/kg, 优质二级的为16.2~21.6 m2/kg。

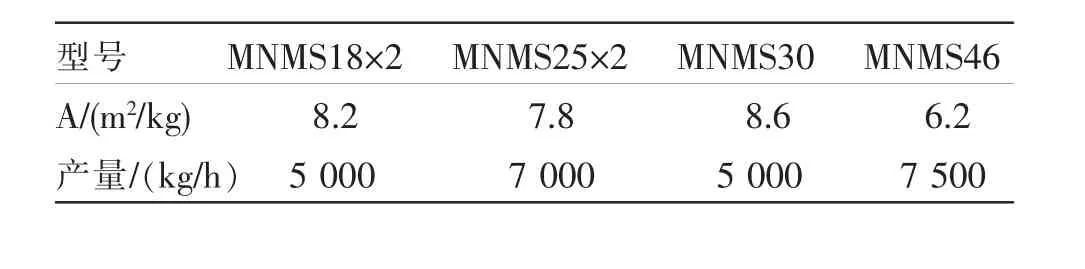

市场调研的卧式系列米机的单位产量碾白运动面积见表1。

表1 卧式系列米机的单位产量碾白运动面积

为了达到加工要求,目前大部分采用“ 多机轻碾” 工艺。这是目前米厂使用最多的一种方式,它具有碾米压力轻,碾白均匀性好,碎米少,米糠综合利用价值高等特点。

2 “存气”

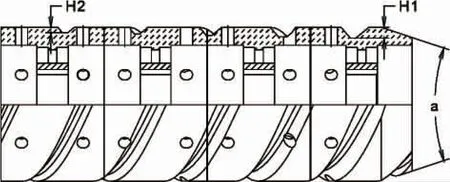

砂辊与米筛之间的距离,行业上称“存气”。如图1 所示。

图1 砂辊与米筛之间距离示意图

“存气”的大小不能小于米粒的横向直径,否则,米粒易破碎;也不能大于米粒的纵向直径,否则,碾出的米粒粗糙。“存气”大小应在米粒纵、横向的直径之间加以选择。“存气”的大小应有一定斜角,即靠近出口闸门一端的间隙要稍大, 这样碾出来的米更完整。所以要根据碾白室内压力及摩擦力的要求,合理调整“存气”的大小,碾出粒全、色白、质量好米粒。

3 线速度

如果碾米机线速越高, 碾白室内的螺旋头与砂辊的转速越快, 进机流量就越大, 产生的电流就越高,碾米机内压力就越大,砂辊上的金刚砂臼对进机糙米碾白作用就越强,相应的产生的碎米越多;如果进机流量不变,出口处外压力不变,米机线速越高,米粒与米粒及米粒与米刀、 米筛和砂辊之间相对摩擦就越强,影响碾白室的内压力就会增大;反之,线速越低,碾白室产生的内压力越小,碎米就会减少,对出米率就有利;如果线速太低,碾米机的产量、碾白工艺效果就达不到设计要求。 电耗也会增加。 因此,砂辊碾米机要选择合理的线速,确保碾白室内有合适的内压力十分重要。 根据调查研究加工籼稻米机的线速度≤12 m/s 为适宜。

4 米筛

(1)筛孔宽度:筛孔太小,糠粉和米粞不容易排出,内压力大,容易碎米;筛孔过大,小碎米也容易排出,这样影响工艺效果。 所以一般选用0.9~1.0 mm的筛孔。

在不影响有效排糠的前提下, 适当减少米筛筛孔宽度,降低大米与米筛接触的破损,能有效降低碎米率。

通过米厂的实地试验, 发现加工细长的籼稻选用较小筛孔宽度,效果较好。

对广西和广东的几家米厂分别更换宽度为0.85mm 的米筛,检测效果良好,碎米率能降低3 个百分点。

(2)米筛的厚度:米筛厚度越薄,糠粉和米粞通过的机会越容易,内压力越低,排糠越容易,米温越低,可降低碎米率;但材料太薄,则影响米筛的使用寿命。 所以米筛的厚度要选择适当,确定最佳效果。目前江苏扬州丰尚粮食机械有限公司的卧式米机的筛片厚度为1.0 mm,其它规格的生产效果还没有相关试验数据。

5 米刀

(1)米刀的厚度。米刀的厚度直接影响碾白室的内压力,米刀越厚产生的内压越大,产生碎米越多;反之米刀越薄产生的内压越小, 产生的碎米越少;目前卧式砂辊碾米机米刀厚度通常为2~4 mm,新设备刚开始使用时, 在米机横梁上需安装较薄的米刀, 能确保碾白室内压比较适当, 在设备使用2~4个月以后,砂辊直径会越用越少,这时则逐步地更换较厚的米刀。 米刀厚度的调节是控制加工精度的最佳方式。

(2)米刀的材料。 米刀是易损件,米刀的材料直接影响其磨损情况及使用寿命, 米刀的磨损对碾白室的内压力有一定的影响, 同时也影响出米率和碎米率。所以米刀一般都要经过表面的热处理,增加其耐磨性。

6 砂辊

砂辊被称为米机的心脏, 砂辊工艺参数设计合理与否,对碾米机的性能及工艺效果至关重要。

(1)砂辊的形状:砂辊的形状不同,输送米粒的速度及碾白室内的压力就不相同, 从而影响碾米效果。砂辊表面的形状有直槽,斜槽和螺旋槽。 卧式砂辊如图2 所示。 目前卧式米机选用的砂辊形状大多都为螺旋槽型砂辊, 这种槽型不仅起到碾白和搅动米粒翻滚的作用外,还有轴向推进米粒的作用,碾白效果较好。 此砂辊外形是左旋三道槽,从头段(进料端)到尾端(出料端)的螺旋槽由深逐渐到浅。

图2 卧式砂辊

(2)砂辊的槽深:螺旋槽的深度、槽型与螺距均影响产量及内压,螺旋槽的深度有浅、中、深槽三种;螺旋槽越深,输送力大,内压小,产生的碎米少,提高的精度较差,反之则相反。

浅槽砂辊,尾端槽深为2~3 mm,一般用于加工粳稻或小产量、高精度的稻谷。 中槽砂辊,尾端槽深为4~5 mm,一般用于加工正常水分、标准产量的优质籼稻(杂交稻)。 深槽砂辊,尾端槽深为7~8 mm,一般用于加工高水分或大产量的普通籼稻。

卧式砂辊米机目前采用最多的为深槽型砂辊,加工籼稻效果较好,在安徽几家米厂做过相关试验。使用效果较好。

(3)砂辊的砂号:砂辊砂号是按掺入砂辊内的金刚砂粒密度逐步从小到大,从“粗”到“细”,从“软”到“硬”。 目前共有24# 、30# 、36# 、46# 、60# 五种。 根据“多机轻碾”的理论,目前米厂常用的工艺要求是配三台米机,第一台一般用来开糙,第二、三台用来粗碾和细碾。

目前我国卧式砂辊米机的配备一般为:

第一台砂辊,头两节配24#,后两节配30#;第二台砂辊,头两节配30#,后两节配36#;第三台砂辊,头两节配36#,后两节配46#。

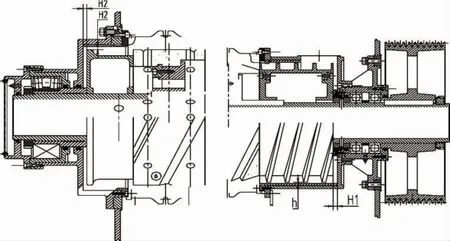

7 进、出料端轴向间隙

轴向进料端间隙是根据糙米的外形尺寸决定的,见图3,在进料输送过程中,为了尽量减少碎米,提高产量,轴向进料端间隙(h)通常选择2 mm,使一般糙米(厚度大于2 mm)不可能进入间隙中;或者轴向进料间隙H1 选择10~15 mm,也可以使糙米的长度方向不会因间隙过小而断裂。

图3 进、出料端轴向间隙

轴向出料端间隙(H2)通常选择10~12 mm,也是为了确保出口处米粒流动时,间隙大于糙米的长度,有利于降低碎米率。

8 螺旋头的相关参数(导程、槽深)

螺旋槽越深,输送力越大,内压越小,产生的碎米越少,槽越浅则反之。 螺距越小,槽型向前推动面角度越垂直,输送量越慢,推动力越大;螺距越大,则反之。 所以螺旋头螺距、槽深也要选择适当。

9 进料方式

碾米机的进料方式一般分为“轴向进料”和“切向进料”。

轴向进料就是从碾白室螺旋头轴向的中心方向进料,实际使用时就发现砂辊碾米机产量不稳定。改为螺旋头切线顺向方式进料,效果比较好。 因此,目前国内卧式砂辊碾米机进料方式, 大多数采用这种“切向进料”,不但有利产量提高,而且更有利于碾白室内压力稳定,减少碎米率。

10 碾白室内温度(米温)

在碾米过程中, 砂辊研磨米粒表面去除糠皮层以及碾白中米粒受到摩擦和碰撞都将产生大量的热量,使米粒表面温度升高。由于米粒导热性差且米粒的表层温度向内传递较慢, 从外向内会形成温度梯度(温差) ,较大的温度差使米粒内部产生热应力,热应力超过米质固有的强度将导致米粒破裂或爆腰,极易产生碎米。所以实现低温碾米、控制米温升高是降低碎米的有效方法。

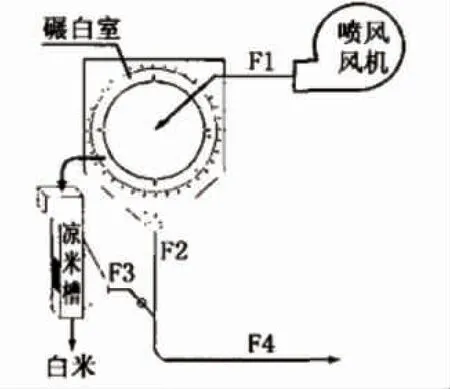

目前国内采取低温碾米常用办法是米机自带喷风机和加装凉米槽装置。 利用自带喷风机和外来吸糠风机的双重作用,对米粒翻动是极有好处的,米粒与米粒、米粒与砂辊、米粒与米筛、米粒与米刀之间碰撞次数增加, 在运动磨擦中产生的热量与糠粉均被强大的吸风吸出碾白室外,可以降低米温,大大减少碎米。 见图4、图5。

图4 低温碾米装置

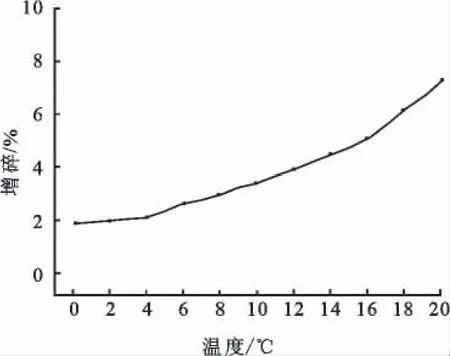

图5 米温与增碎关系

11 结语

除了米机自身的性能影响碎米率外, 米厂大米原粮的品质, 安装工艺以及操作人员的使用方法都对大米的增碎有一定的影响。 随着人们对高品质精米需求的日益迫切,控制碎米率、提高精米率一直是粮食加工技术的研究课题, 我们所有粮食加工人员一定要重视起来,想办法提高精米率,为企业和社会创造更多的效益。