轴承温度检测与智能润滑系统在小麦加工中的应用

2024-02-25黄金源赖世椿刘子立詹育生

黄金源,赖世椿,刘子立,詹育生,刘 锐

(广州市岭南穗粮谷物股份有限公司,广州 511466)

小麦加工行业工艺流程长、设备繁多,设备传动方式多种多样, 部分设备还携带超过100 kW 传动电机。主要的设备有高压风机、磨粉机、高方筛、刮板机、提升机、打麦机、磨粉机、混合机、检查筛、罗茨风机及其它设备和电机, 而且小麦粉加工厂为充分发挥生产持续连贯和良好的经济效益常采用24 h 不停机生产, 因此保障设备传动部件的良好运行才能保障设备良好的工艺性能, 从而保障产品质量的稳定,因此设备计划性维护、保养更加需要做好科学的安排。 据统计,有接近7%的旋转机械设备故障是由于滚动轴承故障而引发的,而在机械设备总故障中,由于滚动轴承故障所引发的比例更是达到30%[1]。机械设备因滚动轴承故障而导致的非计划停机、减负荷运行、更换设备或者是备件等,都将会对面粉企业的经济效益产生很大影响。 如能科学合理对设备进行维护保养,充分发挥设备应有的工艺性能,就能保证生产的稳定、高效运行,同时能为企业带来良好的生产效率和经营效益。

旋转机械设备滚动轴承发生故障的主要原因是:设备运转过程中轴承温度过高。轴承温度过高是转动设备常见及危害较大的故障, 可导致轴承的使用寿命减少,造成轴承密封体破裂,润滑脂被风干,最终导致设备故障, 在一些特定的区域甚至会引发粉尘爆炸,严重影响企业的正常运行生产。本文从企业的实际运行情况分析并结合各行业的经验教训,提出了一套适用于小麦加工行业的基于PLC 控制的轴承温度检测和智能润滑系统的设计方案, 以期解决设备轴承故障影响企业正常运行生产问题。

1 轴承温度过高的原因分析

导致轴承温度过高的常见原因有以下几点:

(1)润滑的原因:①轴承润滑脂注入太多,由于润滑脂的传热效率不高,致使轴承散热不良;②轴承缺油。供油不足或供油中断导致干摩擦发热,不及时发现处理会使轴承烧损;③油品变质。 未定期换油、油进水乳化或密封不良进入粉尘均导致油品变质;④油品牌型号不对,不同油品互相混用。

(2)机械振动的原因:①联轴器同心度较差引起振动; ②旋转部件动平衡不好或安装找正不好引起振动或负荷不均匀; ③轴承底座刚度不足引起的振动;④螺栓松动引起的振动。

(3)装配原因:①轴承间隙过小(如磨辊轴承),滚动体与内外圈产生较大的接触应力; ②轴承外圈压得过紧使其变形造成摩擦力矩过大; ③轴承安装歪斜;④轴承周围零部件互相摩擦发热甚至冒烟;⑤三角带装配过紧,轴承定向负荷过重(如磨辊、高方筛等)。

(4)环境因素:室内空间狭小不通风、夏季炎热高温。

(5)操作原因:因片面追求产量,加大负荷,使轴承超负荷运行。

(6)轴承失效:轴承内外圈出现裂纹,保持架磨损过度,游隙超过极限磨损限度,滚动体打横等出现了严重的缺陷。

针对以上原因的解决办法是: ①适量添加润滑油脂,日常运行补油,轴承腔注其1/3~2/3 为宜;②采用合格优质的润滑脂; ③针对不同的设备和使用条件采用合适的轴承间隙;④加强日常巡检。

2 人工巡检的问题

由于轴承一般位于设备的内部, 生产过程中的日常巡检根本无法知晓轴承是否正常运行, 也无法检测到该设备轴承温升情况。 除非是设备的转动部位出现异响、异味等故障才可能被巡查人员发现,但是这时候已经需要将该设备进行维护, 必定会对正常的生产运行造成一定的影响。 如果通过检修排查的方法对每一台设备进行查验, 那就会耗费大量的人力物力,并且也不一定能准确地发现、排除问题。

3 人工加注润滑脂的问题

目前国内面粉企业对于高方筛、 打麸机、 磨粉机、 罗茨风机等设备轴承润滑主要采用人工加注润滑油脂的方式。 这种方式主要存在以下几个缺点[2]:①人工单一注油耗时耗力耗油; ②加油时间比较随意,加油时间不好控制,时间间隔较长或频繁加油;③加油量不好控制,有时多,有时则加注不足;④油嘴经常损坏,需要更换。

4 轴承温度检测与智能润滑系统

4.1 轴承测温与智能润滑的优点

采用轴承测温与智能润滑有以下优点: ①通过温度传感器可以在线监测轴承的温升变化, 在轴承温度异常变化或达到温度限值时可以及时发现,可以针对性地进行相应的检查或者是润滑加油; ②智能润滑油脂自动加注,可以降低人员劳动强度,提高生产效率;可以准确定量注油,确保各润滑点得到足够的润滑油;可以防止加注不同品质的油脂,确保油脂的加注正确。

4.2 轴承温度检测

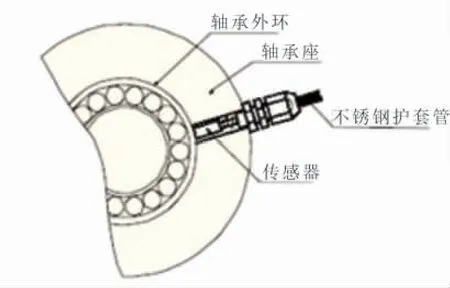

在设备相应轴承座的适当位置按螺纹尺寸钻孔,绞相应的内螺纹,将测温传感器安装牢固[3]。 如图1 所示,传感器的端面接触到轴承外环上,引线接在接线盒内,避免开机工作时脱落。 类似于高方筛、检查筛的转动设备, 可以在转动轴上下轴承座处各安装一个温度传感器。 温度传感器实时采集到温度信息经过中继箱收集汇总, 然后传递到车间中控的PLC ,通过PLC 的信息编译实时在中控操作系统上显示出来。

图1 轴承测温传感器安装示意图

4.3 智能润滑

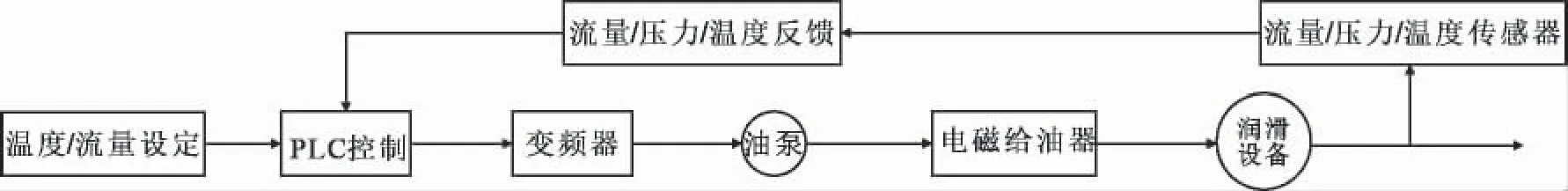

智能润滑由PLC 控制系统、 容量式流量计、压力传感器、高压润滑泵、加油罐、过滤器、分油器、电磁给油器、管路附件组成[4]。 如图2 所示,其油路主要采用一个电磁给油器控制一个润滑点的逐点供油方式, 通过流量计反馈的流量数值控制每一个点的供油量, 并可以根据实际需要分为手动加注模式和自动加注模式。

图2 智能润滑组件

图3 轴承测温与智能润滑系统控制逻辑

4.4 控制原理

当关键设备旋转轴承温度温升明显或者是超过设定的上升值时, 中控操作系统会显示相应的警报信息,提醒管理人员及时处理。车间的相关管理人员通过观察该设备的温升历史报表结合实际现场的检查, 可以初步判断出该设备是硬件故障还是轴承缺油脂,从而进行下一步相应的检修、润滑工作。 当确认需要进行润滑工作时, 管理人员可以在中控PLC操作系统中针对单一或多台设备设定相应的加油量和加油周期,然后通过PLC 控制对应的电磁给油器给相应的设备进行油脂加注[5]。

5 结语

传统小麦加工行业针对关键设备旋转轴承的润滑保养等工作存在着成本高、效率低、浪费人力物力等问题, 这些问题严重制约了小麦加工企业的生产能力,如何保证关键设备安全运转、生产平稳运行成为企业重点需要考虑和解决的难点。 在小麦加工关键设备中引入轴承测温与智能润滑系统, 可以有效地检测到关键设备旋转轴承的运行情况, 解决人工润滑难控制等多个问题, 为企业的连续生产提供了有效保障,从而有效提升生产的稳定性并减少损失,为小麦加工行业带来更好的经济效益。