基于薄膜壳体理论的仿淋巴瓣膜结构设计*

2024-02-24左少华丁来钱李经民

左少华,丁来钱,李 扬,陈 莉,2,李经民,2,刘 冲,2

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.大连理工大学 辽宁省微纳米技术及系统重点实验室,辽宁 大连 116024)

0 引言

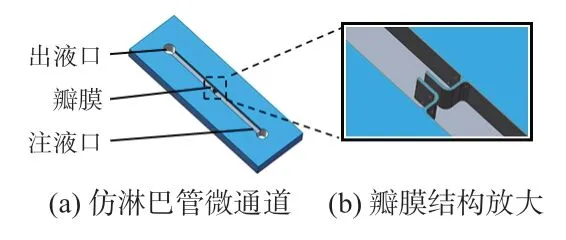

癌细胞的远端转移是肿瘤疾病致死率高的主要原因[1],淋巴循环是癌细胞转移的主要途径之一。淋巴管中大量存在的瓣膜是影响淋巴循环的关键结构,其开闭动作保证了淋巴液的持续流动[2]。Wilson J T等人[3]建立了淋巴液流固耦合分析模型,对大鼠肠系膜淋巴管结构进行了分析,提出压力、瓣膜厚度、瓣膜弹性是瓣膜结构设计的主要因素;袁泉等人[4]提出了基于薄膜壳体理论的生物瓣膜结构的分析方法;Kim S 等人[5]设计了仿淋巴微环境的微流控芯片,实现了肿瘤细胞与淋巴内皮细胞在水凝胶中的三维共培养;Klammer I等人[6]构建了柔性阀瓣结构的数值分析模型,并使用聚二甲基硅氧烷(polydimethylsiloxane,PDMS)制作了与淋巴瓣膜结构相类似的静脉瓣膜。但现有研究中,仿淋巴微流控芯片的设计忽略了可开闭瓣膜结构弹性对流场环境的影响,且现有制造微流控芯片的材料与生物组织的杨氏模量有较大区别。因此需要对淋巴瓣膜结构进一步研究,通过配制更贴近淋巴管弹性的材料制作仿淋巴瓣膜结构,从而完善仿淋巴微流控芯片的设计。

本文基于薄膜壳体理论和COMSOL有限元仿真分析,对仿淋巴瓣膜结构进行设计优化,对瓣膜厚度、杨氏模量与其变形程度之间的关系进行分析。为了更好地满足仿淋巴瓣膜结构的可动性,制作并测试不同材料的杨氏模量,使其更接近生物组织淋巴瓣膜;通过氧等离子体表面处理对材料进行键合,并以材料表面亲疏水性为表征对材料的键合性能进行验证。利用软刻蚀工艺进行仿淋巴管微通道制作,通过流体实验对其反向截流性能进行验证。

1 仿淋巴瓣膜结构设计

1.1 瓣膜仿生设计原理

大鼠肠系膜淋巴管表现出高度的收缩性,其分离标本相对容易获得,长期以来是淋巴管研究的主要对象[7]。因此,本文中以大鼠肠系膜淋巴管作为数据来源,根据其电镜图[7]绘制瓣膜结构形状示意如图1(c)、(d)所示。根据大鼠肠系膜淋巴管数据可知淋巴管管内径范围为100~500 μm,瓣膜长度范围为120~150 μm,厚度范围为2~10 μm[8,9],瓣膜结构符合薄膜壳体定义(薄膜壳体是指厚度与曲率半径的比值小于0.1的壳体结构)。

图1 瓣膜形状示意

淋巴液流动时,淋巴瓣膜结构根据流体压力变化产生开闭动作。因此,本文依据瓣膜应力分析对瓣膜厚度进行设计。为计算瓣膜所受应力,根据生物瓣膜的应力公式[10]可得

式中 E 为杨氏模量,p 为作用在瓣膜上的压强,R 为瓣膜曲率半径,δ为瓣膜厚度,υ 为泊松比,Sn为常数系数,通常取4.996×10-7。

根据大鼠肠系膜淋巴管生理数据,可以确定参数p,υ,E,瓣膜表面积的值,将瓣膜厚度与曲率半径的比值取0.1。将上述数据代入式(1)可得应力值约为58.3 Pa。根据薄膜壳体理论,瓣膜结构所受到的应力可分为经向应力(剪切应力)与纬向应力(法向应力),其中法向应力值远小于剪切应力值,即σ≈σφ。因此,取瓣膜表面一微元进行剪切应力分析,分析方法[4]如图1(e)所示,可得

式中 F为瓣膜所受外力的竖直分量,σφ为经线方向产生的应力(经向应力),r为平行圆半径,φ为经向应力与水平方向夹角。

依据大鼠肠系膜淋巴管生理数据中压强与瓣膜表面积的数值,可求得瓣膜所受外力约为1.365×10-6N。微通道中一般为剪切流动,因此瓣膜剪切应力方向与流体速度方向一致,即本文中φ 角取90°。将上述数据代入式(2),最终计算可得膜厚约为19.30 μm。考虑后续工艺制作,将瓣膜厚度取整为20 μm,依据大鼠肠系膜淋巴管管径与淋巴瓣膜长度尺寸,本文设计瓣膜尺寸(长×高×厚)为150 μm×50 μm×20 μm,如图2所示。

图2 仿淋巴瓣膜结构设计

1.2 瓣膜结构仿真分析

本文基于COMSOL平台进行流固耦合仿真,对理论计算参数进行验证,在模型入口设置分段函数压力边界条件,模拟淋巴管时变压力波形[9],如图3(a)所示。对瓣膜结构区域进行网格细化处理,流体动网格划分结果如图3(b)所示。将模型容差调整为0.000 1以避免模型网格塌陷,进行瞬态计算,可获得不同时刻瓣膜与流体的耦合情况,结果如图3(c)、(d)所示。瓣膜随入口处压力变化产生变形,微通道中速度梯度与流体流动方向垂直,瓣膜所受应力为剪切应力,与1.1节中理论分析一致。

图3 仿淋巴瓣膜结构仿真模型

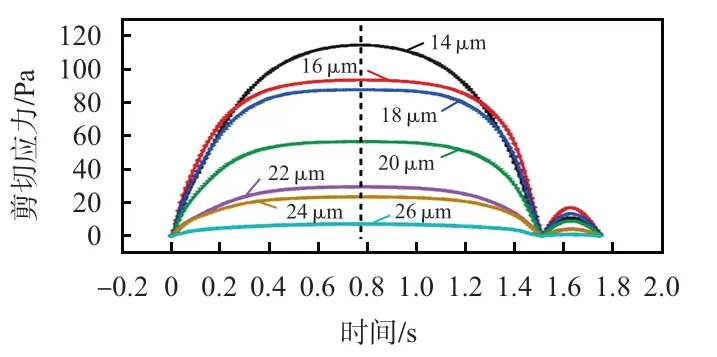

基于上述模型,研究了瓣膜厚度与所受应力的关系,仿真结果如图4所示。瓣膜所受剪切应力与入口压力变化趋势一致,不同厚度瓣膜应力峰值与膜厚呈负相关,且20 μm厚瓣膜受到应力峰值约为57.3 Pa,与1.1节中理论计算结果吻合。

图4 膜厚与应力关系

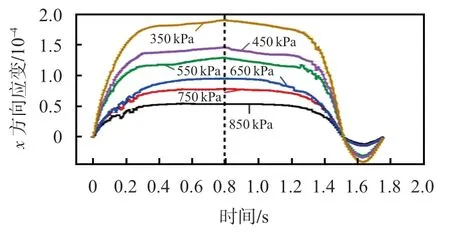

在瓣膜厚度为20 μm 条件下,研究了材料杨氏模量对瓣膜弹性变形的影响,以瓣膜在x 方向的应变量为参数进行仿真,结果如图5 所示。瓣膜应变与入口压力变化趋势一致,当杨氏模量取650 kPa 时,瓣膜最大应变约为9.1×10-5。根据1.1节中理论计算应力,可求得瓣膜理论应变约为8.9×10-5,模型计算与理论结果基本吻合。

图5 杨氏模量与瓣膜变形程度关系

2 仿淋巴管微通道制作

瓣膜结构的弹性在其变形中起到了重要作用,但目前最常使用的PDMS杨氏模量约为750 kPa,与淋巴管实际值存在差异,无法真实反映淋巴瓣膜结构的变形情况。为了更好地满足淋巴瓣膜的可动性能,可以通过调节PDMS 杨氏模量与生物组织实际值更接近实现。Ecoflex00—30 杨氏模量约为100 kPa,因此,本文对PDMS与Ecoflex00—30 不同比例混合进行杨氏模量测试,得到最接近淋巴管性能的混合材料。

2.1 微通道制作选材测试

对PDMS与Ecoflex00—30采取1∶0、2∶1、1∶2、1∶1、0∶1比例混合,使用万能拉伸试验机(5657,Instron 公司)获取力—位移曲线,每种比例混合材料取5 组拉伸取平均值,计算得到不同材料的杨氏模量,计算结果如表1所示。

表1 PDMS与Ecoflex不同混合比例杨氏模量值 kPa

PDMS 与Ecoflex 按2∶1 比例混合时杨氏模量约为643.6 kPa,与淋巴管实际值最接近。因此,本文选择PDMS与Ecoflex按2∶1比例混合作为微通道制作材料。

2.2 微通道制作流程

使用软刻蚀工艺制作仿淋巴管微通道。使用SU—8 胶(2015)通过光刻、显影等工艺制作模具,将预聚物混合液浇注在模具上并在真空烘箱中加热固化,得到带有微结构的基片。

氧等离子体表面处理可以使聚合物材料表面出现自由活性基团,使聚合物的表面能提高,附着力变强从而实现键合。因此,本文以材料表面接触角为表征对所选材料的键合性能进行了研究。将PDMS与Ecoflex按2∶1比例混合材料进行氧等离子体表面改性,设置等离子体轰击参数为45 W,50 s,并使用液滴形状分析仪(DSA100,德国KRUSS公司)对材料表面处理前后的接触角进行测试,结果如图6 所示。材料在改性处理前后接触角分别为104.83°、27.81°,材料亲水性得到了提高。通过撕拉材料可以看到,经氧等离子体处理后材料实现了不可逆键合,得到仿淋巴管微通道。

图6 混合材料接触角测试

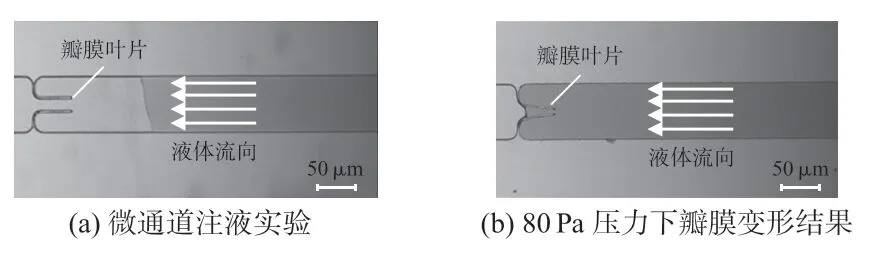

3 仿淋巴管微通道单向截流性能试验验证

使用压力泵向微通道内注入流体,调节微通道入口处压力大小,并在显微镜下实时观察瓣膜与流体状态,实验结果如图7所示。当压力调节为30 Pa时,经过15 s,在显微镜下观察到瓣膜开始出现关闭动作;逐渐增加微通道入口处压力,当压力调节为80 Pa时,经过6 s,观察到瓣膜呈现几乎完全关闭的状态。保持微通道入口处压力为80 Pa,经过3 min,在显微镜下观察瓣膜结构仍然保持较好的阻流效果,没有出现明显的漏液情况。结果表明,设计的仿淋巴瓣膜结构能够随微通道入口处的压力变化产生关闭动作,在80 Pa的压力值没有出现明显的漏液情况,验证了瓣膜结构具有良好的单向截流性能。

图7 微通道流体实验

4 结论

本文基于薄膜壳体理论,设计制作了淋巴瓣膜结构,并有限元仿真验证了瓣膜结构的厚度、弹性与其变形之间的关系。通过改变PDMS 与Ecoflex00—30 比例配制了一种混合材料,使用万能拉伸试验机对其杨氏模量进行了测试,使其杨氏模量更接近生物组织实际值。使用软刻蚀工艺制作了淋巴瓣膜结构并进行了流体实验,实验结果表明:瓣膜结构能随微通道入口的压力变化出现关闭动作,并且不会出现明显的漏液情况,具有良好的单向截流性能。可应用于肿瘤转移等疾病的体外模型及实验研究。