电弧增材制造工艺及数值仿真研究进展

2024-02-23王梦真万占东林健

王梦真 万占东 林健

(北京工业大学材料与制造学部,北京 100124)

增材制造又称3D打印,不同于复杂的机加工、铸造、锻压等“减材”制造方法,增材制造是根据CAD模型进行逐层堆砌,制备出与CAD三维数据相近的实际部件的整体性制造技术[1-3],具有材料利用率高、快速化等优点[4-7],广泛应用于多类学科与领域中。根据增材制造中使用的热源不同,可分为激光、电弧和电子束增材制造。其中,利用电弧作为热源,通过送丝系统在成形软件的控制下逐点堆叠,按照特定的成形路径从下到上制造所需零部件的技术称为电弧增材制造,该技术打印效率高,可形成大型熔池,且构件尺寸越大,优势越加显著[8-12]。

1 电弧增材制造的工艺研究

1.1 成形特点与精度研究

徐文虎[13]利用CMT探究两道多层和摆动电弧轨迹对电弧增材制备Inconel 625厚壁件成形精度的影响,发现在两道多层电弧轨迹下制备的构件表面平滑度远高于摆动电弧轨迹,且在制造过程中无明显飞溅现象。张炼等[14]发现在TIG电弧增材制造中,设置电流与速度呈正相关时,316不锈钢可得到成形效果良好的表面形貌。郭亚轩[15]研究了5B06铝合金WAAM技术的工艺参数对多层单道件成形的影响,实验工艺参数推荐使用C+P成形方式,成形电流控制在90~120 A,研究发现,适当增加层间停留时间可以降低层间热量积聚,提高增材件表面的精度,金属表面氧化问题也得到一定改善。Xiong J[16]和Alberti E A[17]利用预热基材降低残余应力,结果表明:温度梯度降低,从而温度分布更加均匀,因此可以增加第一层的润湿性。

Ryan E M[18]针对CMT模式、工艺参数和焊丝批次影响WAAM 2319铝合金的孔隙率进行了研究:20层增材件的孔隙面积为84 mm2,孔隙率与CMT模式无关,而是与工件表面光洁度相关;表面不平整会影响焊丝上的氢含量,从而使得孔隙率增加,如图1所示。

(a)B试样 (b)K试样 (c)P试样

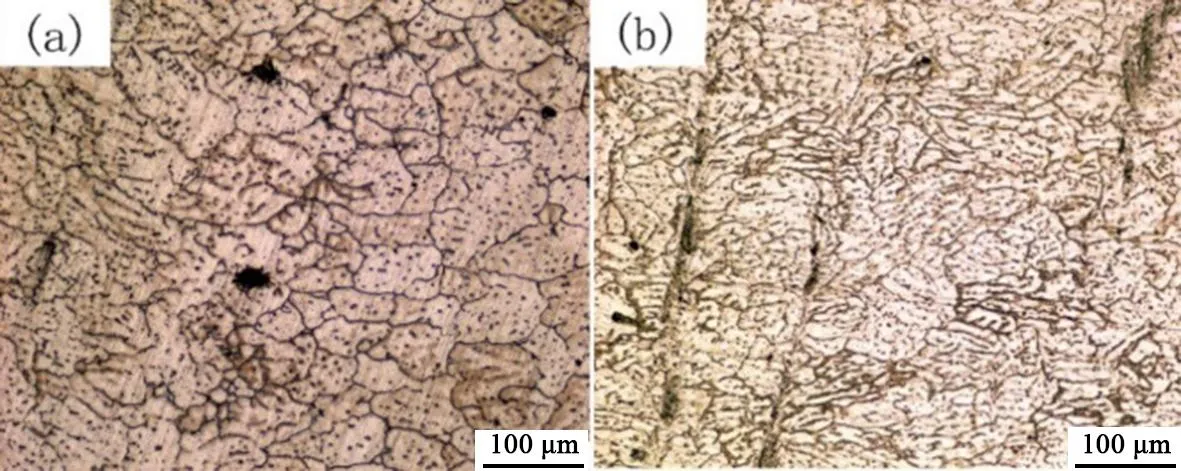

朱兵钺[19]对Rodriguez N[20]和Szost B A[21]等的实验进行了总结论述,Rodriguez N[20]发现,表面平整度高、粗糙度在220 μm以内的不锈钢增材件可在TopTIG与CMT电弧增材制造过程中获得;增材件的力学性能呈现各向异性,且垂直方向的强度数值较低。Szost B A[21]利用电弧增材制造(WAAM)和激光熔覆技术(CLAD)制备Ti-6Al-4V,分析不同技术下材料的成形特点与显微组织,实验发现,激光熔覆下的构件组织呈现细长且弯曲的柱状晶,电弧增材制造下更多为粗大平行柱状晶并沿壁高方向聚集分布,如图2所示。

图2 CLAD与WAAM增材下的组织[21]

以上的研究表明,在合适的保护气氛与电弧作用下,焊丝可以堆积出成形良好的增材制造体,从而实现金属构件的3D打印。在诸多电弧方法中,CMT方法使用得较多。Prado-Cerqueira J[22]利用MIG增材制造低碳钢,结果显示增材件表层组织成分主要由碳化物、渗碳体和氧化物构成,当使用CMT进行电弧增材时,可有效防止以上有害物的生成。

1.2 工艺参数-微观组织-力学性能研究

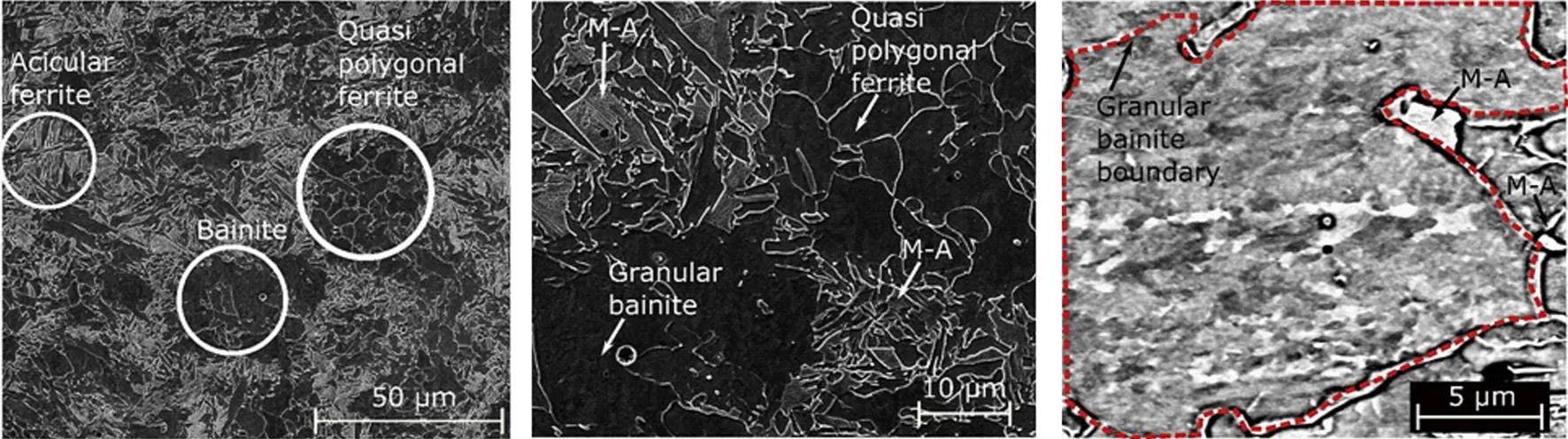

卢恒洲[23]发现使用CMT电弧增材4043铝合金薄壁件时,随着打印速度的提升,晶粒尺寸变小,增材件的高度和厚度会随着速度的增加而降低,速度过快散热不充分,导致气孔率有所增加;但随着送丝速度的增加,气孔明显减少。Ali Y[24]对电弧增材制造下的热作工具钢进行分析:送丝速度的提高和打印速度的降低会导致焊缝宽度变宽,通过对工艺参数的调整,可生成在2.7 mm到9.4 mm宽度范围内的焊缝。Rodrigues T A[25]利用MIG增材制造低合金高强钢,可生成铁素体、贝氏体、马氏体-奥氏体(M-A)等组织,较高的SEM放大倍率揭示了分布稀疏的M-A的存在,如图3(b)和(c),最大晶粒尺寸约为10 μm。

(a)低倍SEM (b)高倍SEM (c)粒状贝氏体

陈晓辉[26]研究电弧增材制造中电流和电压对316不锈钢微观组织和力学性能的影响。实验证明,随着电弧电流和电压的增加,晶粒长大速度随之加快,尺寸变大,材料抗拉强度等力学性能降低,断后伸长率、断面收缩率下降。Liu[27-29]对电弧增材中焊丝的排布顺序进行调整,获得了更高的熔敷效率。在此基础上,他们对增材过程中电流等工艺参数进行调整改进,实现了在高速焊2 mm薄板中的应用。张天奕等[30]探究旁路耦合三丝间接电流的改变对电弧增材制造Q345焊缝成形的影响,结论如下:随着旁路电流的增加,焊缝铺展性逐步提升,铺展流动性能最好的焊缝可在电流增加至155 A时获得。刘奋成[31]和Bai X[32]着重于分析热量累积对工件成形、组织和性能的影响,结果表明:层间温度不同时,增材制造件的组织及力学性能无显著差异。Wang T T等[33]利用CMT增材制造H13钢,实验证明了局部加热对材料的组织转变有显著作用。

1.3 能场辅助研究

WAAM的制造工艺并不完美,在其他方法的辅助下可以提高构件的工艺性能。李攀[34]研究超声冲击辅助对2119铝合金单道多层增材件组织和性能的影响,实验可知,加入超声振动后增材件的晶粒的尺寸得到一定程度的细化,如图4所示,显微硬度和拉伸性能也得到了一定强化。

(a)未附加超声 (b)附加超声

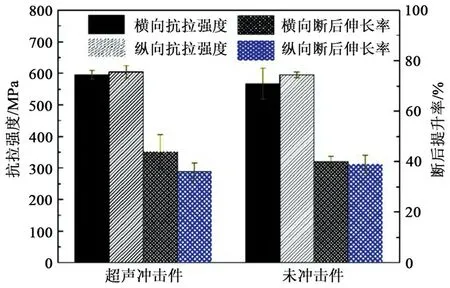

杨东青等[35]以316L不锈钢为原材料,利用电弧增材制造技术,分析附加超声冲击辅助对制备的单墙体力学性能的影响。研究表明,引入超声冲击与未冲击件相比显微硬度增加了5.2%;同时提高了材料的拉伸性能,具体变化如图5。

图5 单墙体拉伸力学性能[35]

李宗玉等[36]在低功率脉冲实验工艺下,采用电弧激光双热源,制造出1~8层的8类316不锈钢单道墙体,结果发现,此方法可制备出成形良好的单道墙体。Yang Y等[37]利用超声冲击降低残余应力,研究发现:超声冲击在材料内在壁的顶部或侧面产生压应力,从而细化颗粒,有效减少残余应力。

2 电弧增材制造的数值仿真研究

增材制造过程的数值模拟主要集中在制造过程的温度场、热应力、熔池形貌、显微组织模拟等方面。利用模拟替代实验,节约了人力物力,并对温度场、应力场、变形以及力学性能作出准确预测。对于WAAM技术和应力变形的数值模拟工作总结如下:

Nie Z G[38]使用Abaqus对H13钢激光热丝增材制造过程进行了数值模拟,并测量了制备过程中的温度演变历程和最终构件变形,采用传统移动热源对增材制造的全过程进行模拟,计算规模宏大,计算时间长,难以在工程实际中推广应用。Ding J[39]以增材制造过程中的峰值温度作为有限元模型的输入,计算增材制造引起的残余应力与变形,从而避免了与移动热源相关的瞬态温度场分析,有效减少了计算规模。Li C[40]利用多尺度模型实现对增材制造构件变形量的预测,采用局部模型计算移动热源引起的温度场分布,进而在尺度较大的中等模型中计算由温度场引起的残余应力,获得残余应力场的分布规律,之后再将残余应力代入到整体模型中去计算构件的变形量。以上研究了WAAM工艺过程中的数值模拟,以探究其熔池温度场分布特征,从而减少计算规模。

在增材制造残余应力与变形的控制方面,Honnige J R等[41]利用冷轧方法控制应力变形:28 kN的垂直滚动载荷足以减轻铝制零件的变形,并且轧制可以减少零部件顶层附近的纵向应力。Li F[42]设计了柔性多点支撑夹具,通过机械约束的方法来减少增材过程的变形量,通过柔性多点支撑夹具约束,可将角变形量减少96.3%,纵向弯曲变形减少86.5%。Wu B T[43]利用CO2压缩气体进行道间冷却,以减少增材制造薄壁零件的变形量。发现冷却时间为30 s,冷却气体流量为320 g/min时,纵向和横向变形量最大分别减小了81%和69%;使用CO2压缩气体进行道间冷却时,打印十层所用的时间减少了80%,大幅提高打印效率。Zhang Y[44]使用液氮冷却氩气来加快冷却过程,构件最终变形量减少了71%,纵向残余应力减少21%。Cao J[45]对Ti-6Al-4V结构件的电子束增材制造过程进行研究,发现在增材之前,通过预热基板可以大幅度降低结构中的变形和应力。贾金龙[46]分析了在有限元模拟电弧增材过程中,使用移动热源和温度函数法对铝合金残余应力与变形的影响规律,结果表明,两种计算方法下的基板变形量与残余应力均存在一定的误差,且都小于20%。Zhao H[47]研究不同打印方向下的应力分布,相同方向的打印件与反向制造的打印件相比会产生更大的应力。Ramos等[48]研究发现栅格扫描的较短的扫描路径长度往往会产生较低的残余应力与变形,吴超等[49]对电弧增材制造单层多道成形件进行有限元分析,研究了沿不同扫描路径的温度场和应力场规律。结果表明,沿长边单向扫描的成形件表面散热效果最好,往复扫描可有效避免单向扫描息弧端处的应力集中。刘国昌等[50]仿真了激光辅助电弧增材的应力分布,据模拟结果可知,成形件整体上的残余应力为拉应力,少量压应力区出现在焊道与基板交界处。Denlinger E R等[51]研究层间停留时间对钛镍合金增材制造变形和残余应力的影响,变形和残余应力随着停留时间从0到40 s的增加而降低。Mughal M P[52]发现残余应力分布取决于打印顺序,在末尾熔覆道处出现最高应力,因此为了减少变形,工艺参数的适当组合至关重要。Mukherjee T等[53]建立热-机模型预测增材制造过程中的应力和变形,结果表明,降低打印层厚度有利于减小应力和变形。

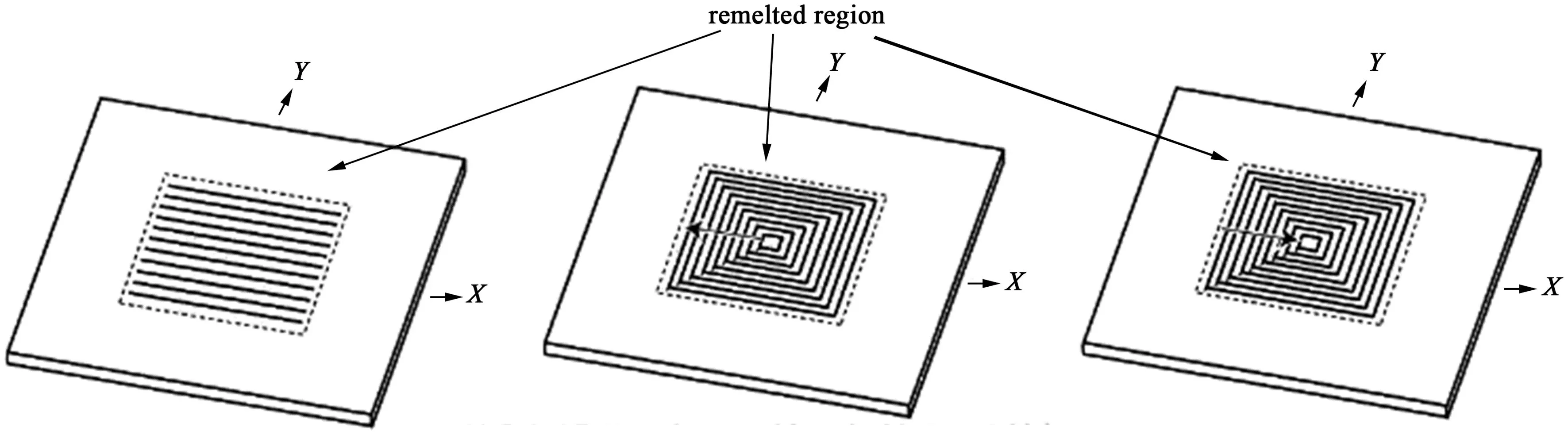

在已有的研究报道中,对称式,旋转式,甚至随机式的扫描路径都有望能够减少增材制造引起的应力和变形,Nickel A H[54]设计了如图6所示的三种路径,对比不同增材路径对基板变形的影响。发现从外到内的旋转增材路径方案基板的变形最小。在此基础上,孙清洁[55]利用CMT设备探究增材制造过程中不同扫描轨迹对薄板变形的影响,实验验证了由边缘向内部延伸的扫描路径引发的基板变形量最小。

(a)Raster Pattern (b)Spiral Pattern(Scanned from inside to outside) (c)Spiral Pattern(Scanned from outside to inside)

陈克选等[56]使用有限元仿真了有无水冷对温度场的影响,由于散热条件的不同,水冷环境下基板散热更快,冷却速度随之更快,基板目标测量点的温度热循环曲线“双峰”效应也更明显。王岩等[57]利用三维体热源模型,结合实验对圆柱形、半球形等八种热源模型的数值模拟进行了验证,发现八种热源模型都会使熔池深度减少40%以上。Goldak[58]总结了在尽可能真实和准确地分析或模拟焊缝中热流的方法、模型和软件开发方面的进展。Chiumenti[59]探究了WAAM数值模拟的公式,对热传导和对流散热,以及相变期间释放、吸收的潜热总量结合公式进行阐述。Montevecchi等[60]基于考虑打印层与基材实际功率分布的新型热源模型,提出了WAAM建模方案,减少残余应力,通过将WAAM实验构件的实测变形与模拟变形进行对比,验证了所提模型的准确性。

由此可见,通过调整、优化制造工艺参数,可以有效地减少和控制增材制造过程中的残余应力和变形。

3 总结展望

(1)工艺参数对增材制造件的成形精度和组织性能有很大影响,当打印速度与电流呈现正相关时可得到良好宏观形貌的成形件;当电流增加时,整体热输入随之升高,且可获得铺展性最优的单道焊缝;在合适的保护气氛与电弧作用下,可以制备出成形良好的增材制造体。打印过程中对工艺参数进行合理优化,可有效提高构件成形精度,降低成形件残余应力。

(2)添加能场等辅助手段,有效改善材料的组织结构,细化晶粒尺寸,减少和控制增材制造过程中的应力变形,提高其力学性能。

(3)避开传统移动热源模型的温度场瞬态分析,抽取温度场或者残余应力场的特征量,将特征量代入整体模型中进行稳态计算,可有效减少计算规模。

(4)打印顺序不仅显著影响残余应力的分布,而且能在一定程度上改变构件变形形式,采用由外到内的旋转打印路径方案基板的变形最小,沿长边单向打印的成形件表面散热效果最好,采用往复打印路径可有效避免单向扫描息弧端处的应力集中,且降低了层厚度更有利于减小应力和变形。

(5)增材制造过程中残余应力和变形直接影响构件的最终形状和尺寸,乃至构件的服役性能,进一步探究相变应变对应力变形的影响机理是一个重要的研究发展方向。