650℃超超临界镍基高温合金超高压内缸 铸造技术研究

2024-02-23李遥杨晓兵肖章玉林平岳磊吕友清邓琴方迁张川雷小波

李遥 杨晓兵 肖章玉 林平 岳磊 吕友清 邓琴 方迁 张川 雷小波

(二重(德阳)重型装备有限公司,四川 德阳 618013)

我国“相对富煤、缺油、少气”的能源禀赋,决定火电将长期作为电源结构主体。根据国家“十四五”现代能源体系规划要求,着力构建清洁低碳、安全高效的能源体系。而提高煤电发电效率,大力发展大容量高参数超超临界电站是实现“双碳”目标的其中一项重要方案。在所有提高燃煤发电机组的效率的方法中,提高蒸汽的进汽初温无疑是最有效的方法之一[1]。经过多年的发展,蒸汽温度参数不断提高,汽缸等汽轮机部件用高温铸件材料也已经从Cr-Mo钢发展成各类9%~12%Cr铁素体钢[2]。2023年8月31日,大唐郓城630℃超超临界二次再热国家电力示范项目建设启动,计划安装两台国产自主研发的新一代马氏体耐热钢新型材料发电机组[3],机组参数达到35 MPa/615℃/630℃/630℃[4]。

研究表明,铁素体/马氏体钢已不能满足超过630℃超超临界汽轮机高温汽缸热强度和抗腐蚀性的要求,材料是制约燃煤发电技术提升的关键。为实现更高等级先进超超临界机组的用材需求,国内外正在开展高温耐热合金的研发工作,拟采用镍基合金、铁镍基合金以及马氏体不锈钢等材料进行替代。美国在650℃主蒸汽的325 MW机组(Eddystone1)汽缸使用铸造316系列奥氏体不锈钢,但使用时面临很多问题,例如热疲劳裂纹等,使得工业上停止使用316奥氏体不锈钢。英国Goodwin公司参与了欧洲的高参数电站机组研发计划,采用MARBN马氏体钢浇注了9 t的试验阀壳铸件[5],但存在诸多问题,包括高温持久强度不足,长期组织稳定性差,抗高温蒸汽氧化性能不佳,且大型铸件的可焊性尚未验证。由ORNL和Capterpillar在347H(CF8C)基础上通过优化析出相和组织稳定性,开发了CF8C-Plus,但该合金仅用于燃机端盖铸件制造,大型铸件制造及其性能尚未验证。Goodwin公司开发了11.5 t级IN625镍基合金汽缸铸件,但未进行相关实验考核。日本三菱开发了适用于铸件的LTES700,但其大型铸件制造及其性能均未进行验证。由此可见,目前国际上关于650℃超超临界汽轮机高温汽缸用镍基耐热合金及铸件仍处于研发阶段。

中国科学院金属研究所开发了一种具有自主知识产权、高温性能良好的铸造镍基高温合金,并与二重装备合作,开展该材料在12~20 t级超大型超高压内缸铸件试制研究工作。本文介绍了相关研究工作及生产制造数据,为该材料后续的工程化应用及推进我国更高参数燃煤机组制造提供参考。

1 技术要求及制造难点分析

1.1 铸件结构信息介绍

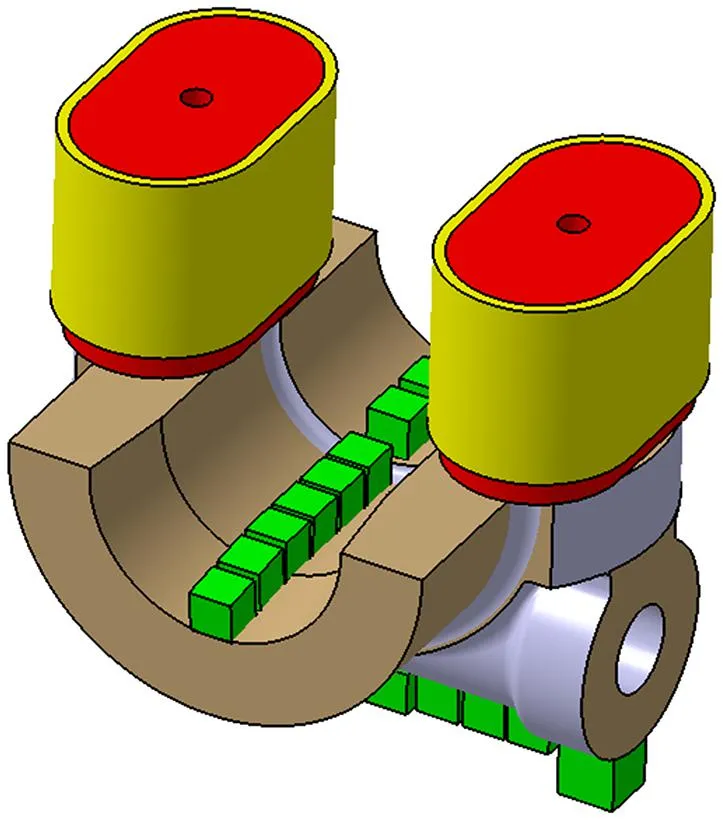

超高压内缸铸坯最大轮廓尺寸为2007 mm×1660 mm×1133 mm,缸体主体为回转结构,壁厚290~370 mm,缸背带有一变截面的狭小汽道,汽道壁厚为140 mm,背面有230 mm厚大凸台。中分面气道位置两侧均有340 mm厚法兰。从产品结构分析,主要有以下5个铸造难点:(1)汽道空间狭小,该位置砂芯的制造及强度保障难度大,砂芯在高温下变形风险高。(2)产品壁厚厚大,蓄热量大,汽道空间狭小,散热条件差,易产生烧结、粘砂缺陷。(3)缸壁厚大,凝固过程芯部温度梯度小,中心区域趋于糊状凝固,易产生中心疏松缺陷。(4)汽道的底部凸台厚大,缸壁薄,热节所处位置不利于补缩,易产生疏松缺陷。(5)缸体的汽道与各位置法兰、凸台、缸壁的壁厚差异大,凝固收缩应力较大,裂纹风险较高。产品的结构见图1。

图1 超高压内缸铸坯三维结构

1.2 铸件材料要求

该材料属于镍基高温合金,其性能指标要求苛刻。从熔炼及凝固特性分析,主要有以下3个方面的难点:(1)材料的化学成分控制难度大,其中元素C、气体元素O、N和极易氧化元素B的含量均要求低,钢水冶炼过程需要脱碳去氧。(2)材料性能受杂质元素、夹杂物的影响较大,对钢液纯净度及浇注过程质量的控制要求极高。(3)该材质在如此大型复杂结构的凝固补缩特性未有相关制造经验可借鉴,保证铸件内部的致密度是产品制造的一大难点。

1.3 铸件无损检测及尺寸控制要求

镍基高温合金因其易出现晶粒粗大、混晶[6],超声检测无法评判缺陷大小和位置,铸件需要进行100%RT检测以评判其内部质量状况,因RT检测目前仅能发现缺陷而无法实现缺陷的定位,加之铸件本身壁厚厚大,使得缺陷返修难度高,对铸件的内部质量提出更高要求。

镍基合金加工困难,其主要表现为:(1)常温和高温强度高,切削力大;(2)热导率低,加工过程中切削温度高;(3)加工硬化倾向大,切削困难。铸件除汽道、法兰位置为毛坯面外,其余全为加工面,加工量大。因此对尺寸的精准控制,减小加工余量,对铸件的原始尺寸提出了更高的控制要求。

2 冶炼与铸造工艺设计

2.1 冶炼工艺设计

由于本次镍基合金钢液量达到22 t,钢液化学成分要求严苛,冶炼需要解决钢液脱碳、脱气以及易氧化元素B添加、纯净度控制等难点。在钢水冶炼工艺中采取以下措施进行控制:(1)采用EF→LF→浇注的钢水冶炼流程,从而有效地对钢液进行脱碳、脱气,通过LF真空处理过程实现夹杂物上浮,提高钢水纯净度[7]。(2)钢水精炼过程中持续进行扩散脱氧,保持钢液处于较低的氧含量,保证了B铁添加后的收得率。(3)为了预防钢液浇注过程与空气接触产生增氧,钢包水口进行吹氩保护,降低钢水增氧[8]。

2.2 铸件浇注位置确定

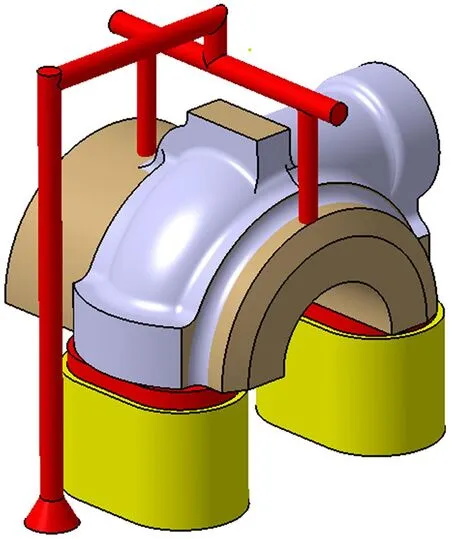

根据浇注位置选择原则,面积较大的薄壁部分应置于铸型下部或垂直、倾斜位置,截面较厚的部分置于上部或侧面,便于安放冒口,使铸件自下而上(朝冒口方向)定向凝固。超高压内缸铸坯的汽道位置法兰厚大,且上端面为大平面,便于设置冒口,对铸件集中补缩,缸背壁薄有汽道,适合置于铸型底部。综上,确定以中分面向上作为产品的浇注位置,见图2。

图2 浇注位置

2.3 铸件缩尺、加工、补正余量的设计

该材料的体积收缩大,结合软件模拟分析,缩尺取2.3%,加工量取15 mm,中分面考虑浮渣,加工量取20 mm,毛坯面不放量。

2.4 铸死及补贴设计

汽道直段位置设计宽度66 mm,放置加工余量后极其狭小,烧结风险大,另外该位置砂型为薄片状,砂型强度差,易损坏或被钢液冲刷掉,质量风险高,故考虑将该位置铸死,后序加工成型。从铸件的结构分析,铸件的主要热节为缸体法兰位置及汽道背面凸台处。底部凸台为孤立热节,需从侧面设置工艺补贴进行补缩。缸壁整体厚度大,中分面到缸背补缩距离为5M件(M为模数),根据经验,该补缩距离为有效补缩距离,铸件内部不设置补贴,如图3所示。

图3 铸死位置及工艺补贴

2.5 冒口、冷铁设计

按照顺序凝固的思路,在结合面两个最大热节位置分别设置冒口进行分区集中补缩,冒口间采用冷铁隔断形成人为末端区。为提高材料的利用率,冒口优先选取补缩效率高的保温砖或发热冒口套,补缩效率取20%~25%,小冒口取上限,大冒口取下限。按M件∶M冒≈1∶(1~1.1),确定冒口大小。

冒口补缩量计算:

G冒=G件×S/(η-S)

(1)

S=kC

(2)

式中,G冒为冒口重量;G件为铸件重量;S为凝固收缩值(%);η为冒口补缩效率;k为收缩系数,C为合金含量(质量分数,%)。

经核算,所选取规格的保温砖冒口重量满足铸件凝固收缩所需要的钢液。

根据顺序凝固原则,加强末端区激冷效果,同时考虑可操作性,在汽道背面和缸背底部设置隔断外冷,如图4所示。

图4 冒口及冷铁设计方案

2.6 浇注系统设计

根据本文1.2、1.3条中制造难度的分析,控制浇注质量是产品质量保证的关键点,浇注系统的设计需考虑两点,一是通过合理设计浇注系统开放度,控制浇注速度,避免钢液在浇注过程中产生冲砂、喷射。二是内水口入水位置和入水方式合理设计,避免浇注过程中产生紊流。结合生产实际情况,采用单包∅80 mm单包眼浇注,横水口∅120 mm,内水口2-∅100 mm(含其他试验料水口)。∑F包眼∶∑F横∶∑F内≈1∶2∶3(F为横截面面积)。为了实现平稳浇注,避免内水口位置产生孤立热节导致缺陷,采用底返水口,内水口接在厚大的缸壁两端位置,浇注系统设计见图5。

图5 浇注系统设计方案

图6 铸件降温模拟

2.7 浇注温度及保温时间

该材料流动性较差,但产品属于大型厚壁铸件,充型冷隔风险较小,综合考虑过热度的影响,浇注温度高出液相线60~100℃。

根据铸件的最大模数及材料特性分析,结合模拟产品的降温曲线,确定采用常规打箱方式,产品浇注后约240 h吊去盖箱并松动铸件,本体温度约300℃吊出铸件。

2.8 软件模拟分析铸件工艺

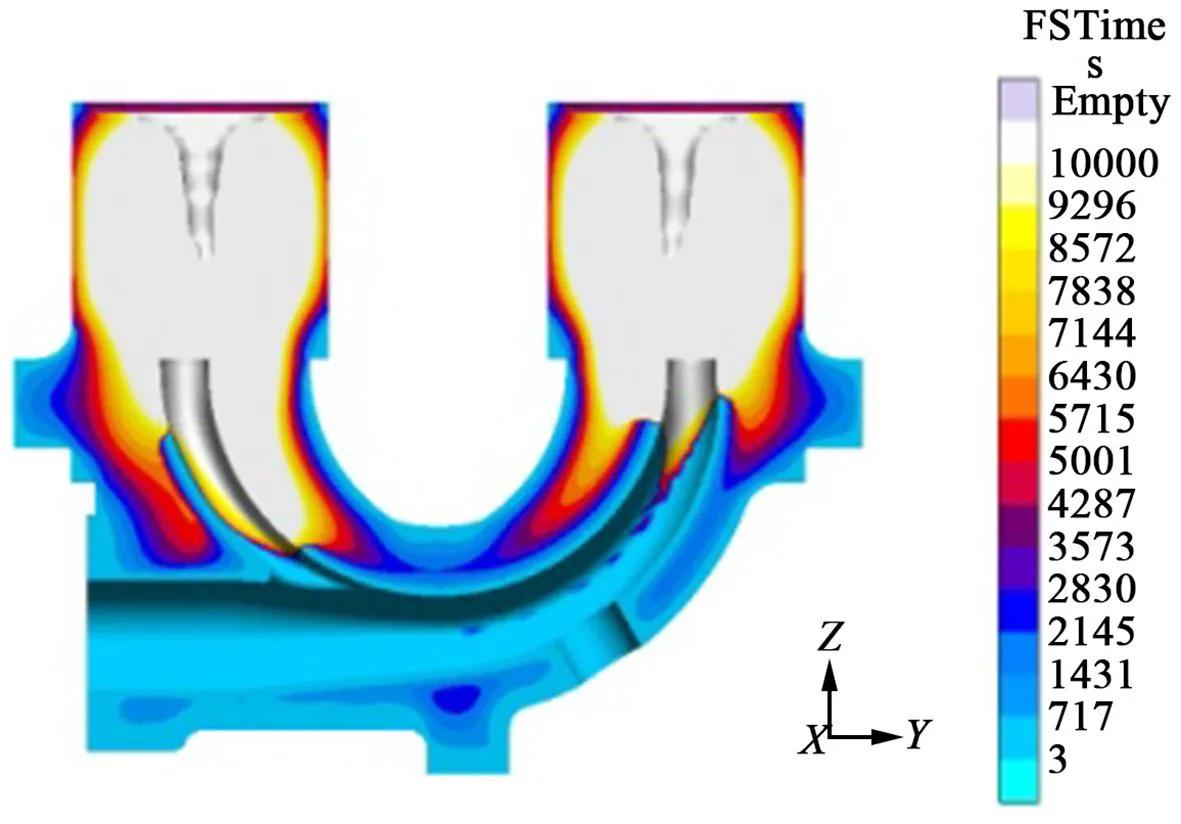

运用MAGMA软件模拟,对产品进行充型、凝固、应力多场耦合仿真计算,对比调整多个方案后,最终确定的工艺方案模拟结果见图7~图11。

图7 缩孔

图8 缩松

图9 热节

图10 补缩通道

图11 钢液浇注入水速度

图12 尺寸收缩变形模拟

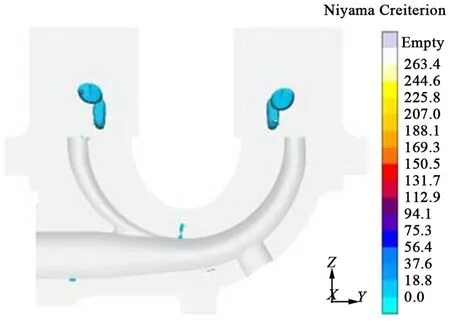

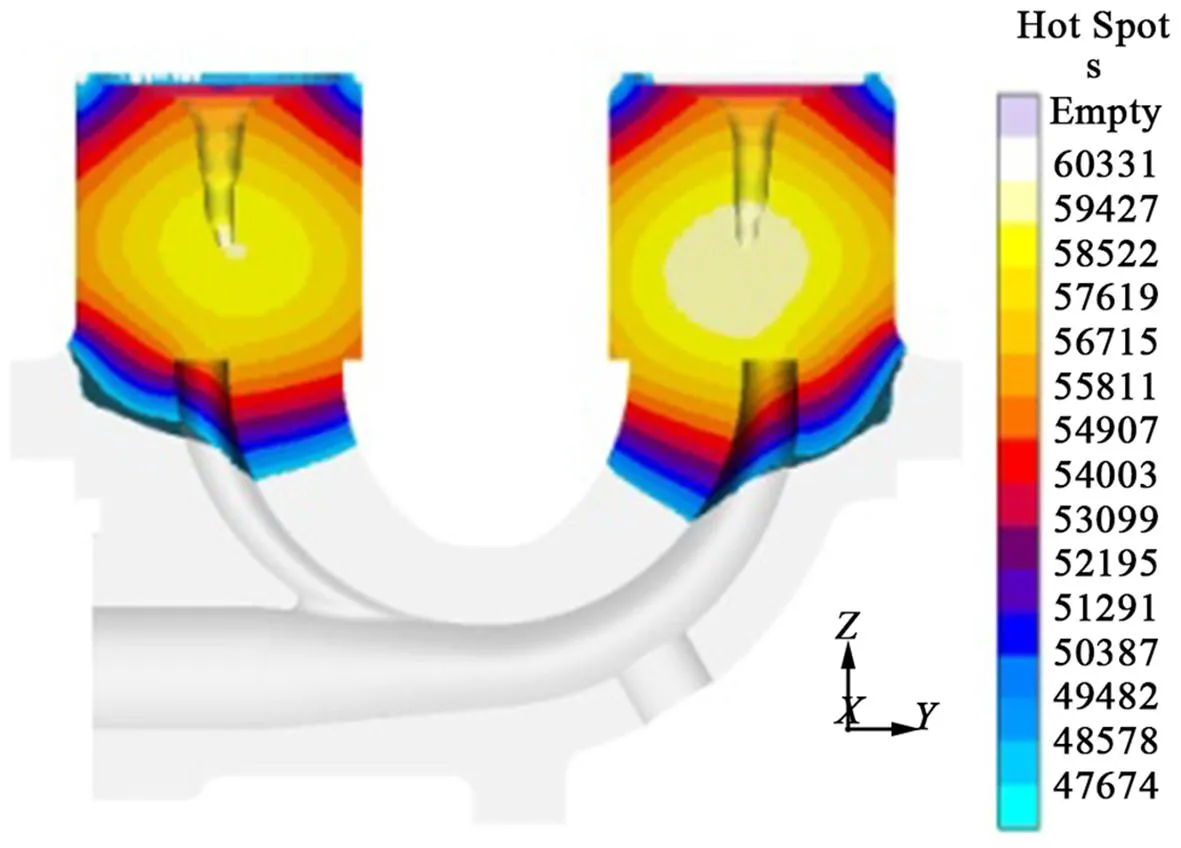

(1)运用Soundness分析宏观缩孔结果,缺陷主要集中在冒口内,产品内部无显示。根据相关研究,Niyama判据可以较准确的预测出显微缩松产生的区域[9],运用Niyama值分析产品内部显微缩松情况,过滤≥0.5的Niyama值,铸件内部无缺陷显示,根据经验,可保障铸件内部组织的致密性。

(2)充型模拟结果显示,入水速度约为0.5 m/s,根据制造经验,不会对砂型造成冲刷,同时该方式充型平稳,无喷射、憋气,铸件表面无二次氧化渣缺陷显示。

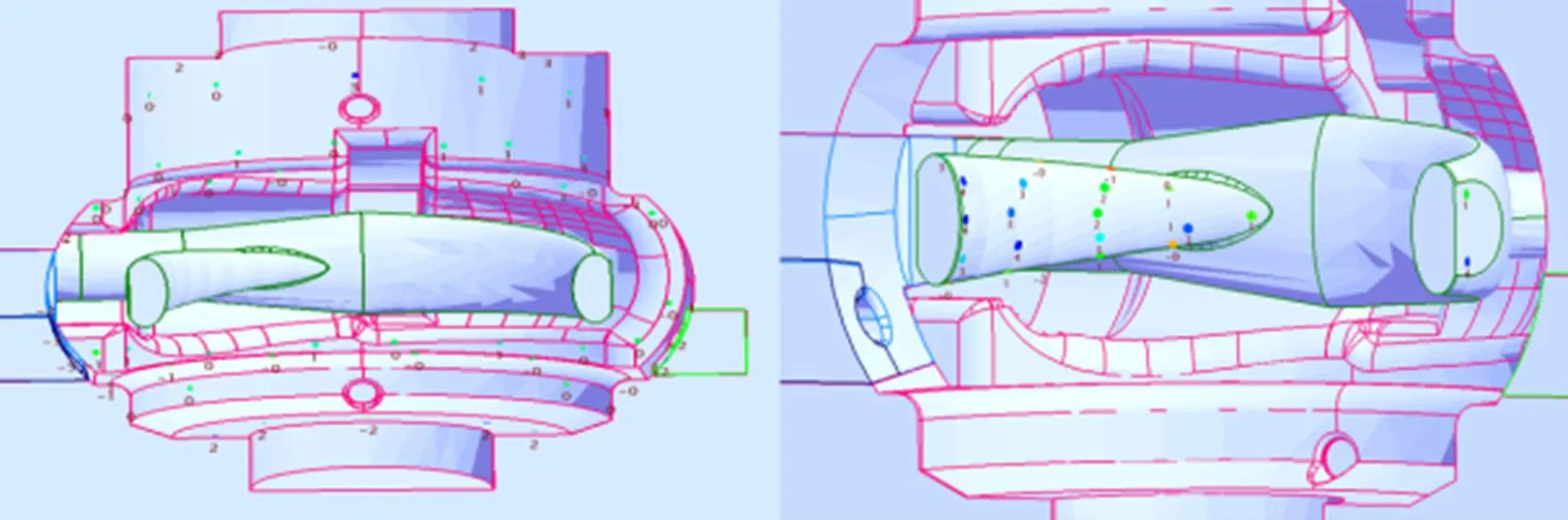

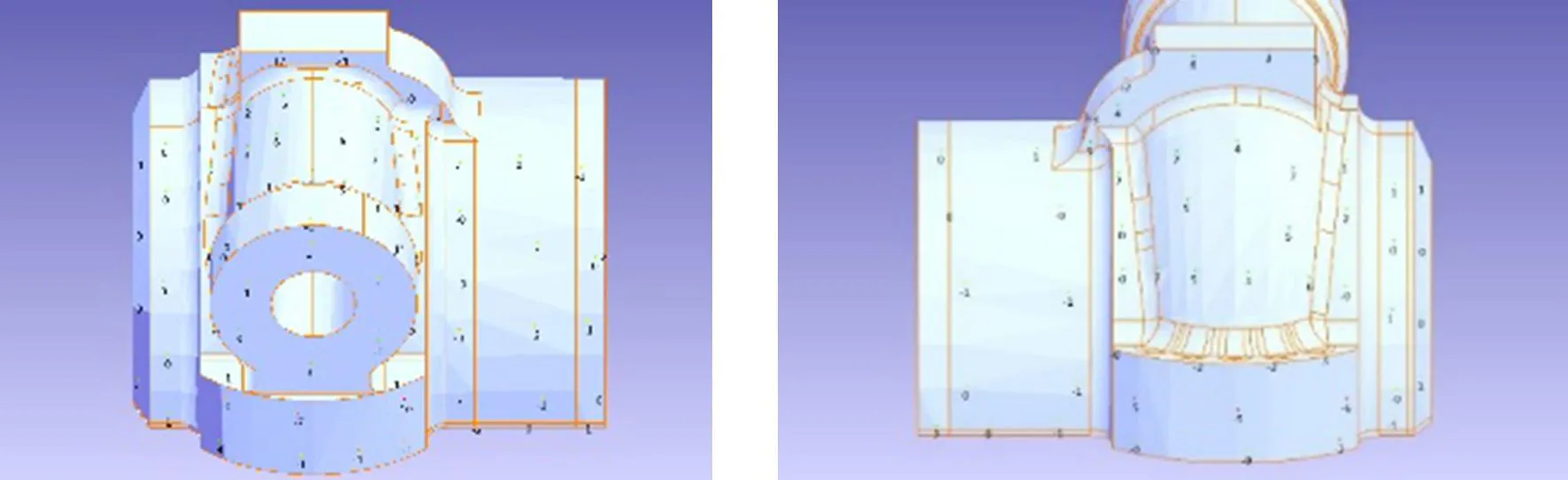

2.9 模型、造型方案设计

考虑制芯及下芯操作的方便,造型方案共分1个主芯+3个副芯+盖箱的方式。为了保证工艺设计要求和尺寸精度,缸体模型采用“三维结构设计+全数控成型”的制作方式来保证模型整体质量。首先结合工艺图纸设计出外型和芯盒数模,对外型及芯盒的砂芯形状进行模拟下芯验证,确保外型和芯盒在下工序造型操作的可行性。之后对外模和芯盒进行“模块化”结构设计、毛坯结构设计、毛坯数字化排版批量下料等技术操作,快速实现高强度、低余量毛坯制作,最后通过全数控化加工、组装成型,并经三维检测验证尺寸合格后推序。如图13所示。

图13 全数控加工成型

3 过程检控

3.1 钢水质量控制

通过工艺的合理设计及冶炼所需金属原材料的合理选用,实现钢水的氧含量小于50×10-6、氮含量小于100×10-6,成品化学成分均满足产品技术要求,见表1。

表1 化学成分(质量分数,%)

3.2 铸件尺寸控制

因缸体加工难度大,为减小加工余量,精准控制缸体毛坯尺寸,对产品生产制造过程进行如下控制:(1)对模型采用数控加工,工艺设计装配活料间隙0.5 mm,并对组装好的模型采用三维检测核实模型尺寸精度。(2)造型完成涂刷涂料后对砂型采用三维检测,确定涂刷涂料后砂型尺寸与理论尺寸的符合度。(3)下芯采用样板检测和三维检测相结合的方式,精确控制下芯尺寸。(4)通过Magma软件开仿真模拟,产品凝固收缩尺寸变形情况,预判产品的收缩值及变形趋势,过程控制尺寸检测结果见图14~图16。

图14 模型三维检测数据

图15 砂型三维检测报告

图16 下芯三维检测数据

通过各工序对尺寸的精确控制,铸件模型、造型、下芯尺寸检测满足要求。打箱后,通过对铸件毛坯三维尺寸检测,检验结果表明:(1)铸件的主体尺寸与设计偏差±2 mm,铸件的缩尺合适。(2)汽道背面缸壁余量达6 mm,该位置未收缩。(3)中分面法兰位置尺寸余量-5 mm,该位置的收缩较大,需要对工艺补正量细化调整。铸件毛坯检验尺寸见图17所示。

图17 铸件毛坯三维检测报告

3.3 铸件表观质量控制

结合本文结构特点分析,针对粘砂等表面缺陷,采取了针对性的预防措施:

(1)模型表面刮腻子,对表观进行打磨,使用表面光洁度仪器对模型表观质量进行检测(见图18),表面光洁度满足模型表观质量使用要求。

图18 模型表面光洁度测量

(2)造型外型及主芯采用面背砂工艺,面砂选用铬铁矿砂,厚度控制在30~40 mm范围,背砂选用石英砂。造型过程使用紧实工具紧实,避免表面紧实不到位导致粘砂。

(3)汽道芯模型采用分段设计,便于汽道芯内部的紧实,同时为了避免内部烧结,砂芯采用耐火度更高的铬铁矿砂制造,经表面紧实度及目视检验,砂芯质量满足使用要求。

(4)涂料的渗入深度越大,对抑制烧结的出现越有利[10]。为防止厚大件表面粘砂,采用多遍不同波美度的涂刷工艺。第一遍采用波美度较小的涂料,便于涂料渗入砂型,中间取波美度较高的保障涂层厚度,最后一遍取波美度小的涂料涂刷消除刷痕,涂层厚度控制≥0.8 mm。

铸件打箱落砂后,铸件表观质量良好。汽道内部砂溃散性好,未发生粘砂、烧结,其余厚大位置也未发生粘砂情况,产品的表观质量满足要求,见图19。

图19 铸件未产生粘砂和烧结缺陷

3.4 浇注质量控制

浇注是产品质量控制的一个关键环节,浇注质量的控制至关重要。对浇注采取了以下措施:

(1)浇注系统预接立体水口,接头位置封胶带,防止放砂时砂流入接头位置浇注系统内,从而产生夹砂缺陷。

(2)浇注前型腔充氩气,浇注过程采用氩气保护罩通氩气保护浇注,避免浇注过程钢液与空气接触发生氧化,形成二次氧化渣缺陷。

(3)浇注前对包眼引流,严格控制浇注速度和浇注温度,实现钢液平稳浇入型腔。通过浇注速度及浇注质量的控制,铸件未见冲砂造成的“鼓包”现象,表面无二次氧化渣缺陷。

4 结束语

目前该大型镍基超高压内缸铸件已完成毛坯制作,经检验,铸件的化学成分、尺寸以及表观质量均满足要求,总结如下。

(1)通过EF→LF→浇注的工艺路线,严控冶炼原材料质量,采取持续扩散脱氧及吹氩保护浇注等控制方法,保障钢液化学成分满足要求。

(2)模型通过合理的模型结构设计及数控成型、表面光洁度的控制,确保了狭小汽道的砂型紧实和取模。造型通过面砂铺设30~40 mm铬铁矿砂以及涂料涂刷波美度、厚度的控制,能够有效防止厚大结构形成的狭小空腔内砂型的烧结、粘砂,铸件表观质量良好。

(3)根据产品钢液浇注重量的大小,通过采用底返浇注的方式,浇注系统开放度设置为∑F包眼∶∑F横∶∑F内≈1∶2∶3,浇注入水速度为0.5 m/s,可有效的控制钢液的流速、流态,避免造成冲砂及二次氧化渣缺陷。

(4)通过Magma软件应力数值模拟,结合各工序过程尺寸的采集,掌握了模型、造型、下芯尺寸控制精度及铸件凝固阶段的尺寸变形和收缩规律,实现尺寸的精准控制。