基于BP神经网络的电动汽车动力电池产热估计

2024-02-23王敬翰吕杰赵丁林文野宋文吉冯自平

王敬翰,吕杰,赵丁,林文野,宋文吉,冯自平

(1 中国科学技术大学能源科学与技术学院,安徽 合肥 230027;2 中国科学院广州能源研究所,广东 广州 510640)

电动汽车行业快速发展,电池作为电动汽车的重要组成部分,很大程度上决定了电动汽车的性能,也是限制电动汽车产业发展的技术瓶颈。锂离子电池因较差的热安全性会给电动汽车行驶埋下较大的安全隐患,特别是在加速、爬坡和高压直流快充等驾驶工况下中会产生大量的热,这可能会导致温度显著升高,甚至在极端条件下发生热失控风险,这将严重影响车内人员的人身安全。因此,必须具有良好的电池热管理系统。而对电动汽车动力锂电池进行产热估计能实时监控电池产热情况,这对于设计高效和合适的电池热管理系统至关重要。传统数值模拟方法难以实现电动汽车锂电池实时产热估计,而使用基于优化算法的人工神经网络模型能解决此问题。

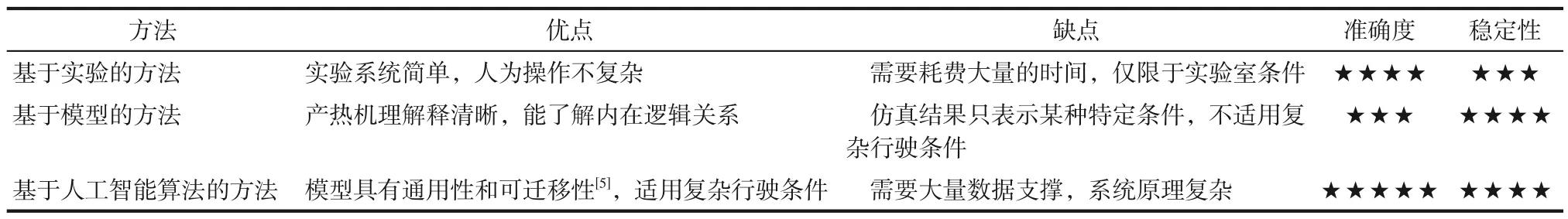

近些年来,国内外学者对电池产热估计做了许多探究性研究。据调研所知,电池产热估计通常有3种方法,分别为基于实验的方法、基于模型的方法和基于人工智能算法的方法。基于实验的方法是使用加速量热仪或采取等温热传导量热仪测量电池产热率[1-2]。基于实验的方法虽然精确度较高,但将花费大量的时间成本,并且仅在实验室条件下进行,难以应用于电池车载应用场景。此外,基于模型方法的研究也取得了较大的进展,模型主要有等效电路模型和电化学模型。Xu等[3]采用基于等效电路模型的方法对电池进行产热估计,结果表明该方法可以实现电池的实时产热估计。Ren 等[4]建立了电化学-热耦合模型模拟不同放电倍率下的产热情况,并通过了实验验证。对于基于模型的方法虽对电池产热机理解释清晰,但结果仅限于某种电池状况,不能适用于电动汽车复杂多变的行驶条件。而相对于基于人工智能算法的方法,具有数据通用性和迁移性的特点[5],能很好解决电动汽车锂离子电池产热估计问题。Arora等[6]以电池标称容量、环境温度、放电速率和放电深度为输入量,以电池产热速率为输出量,建立了BP 神经网络模型,R2拟合指标可以达到0.98627。Pang等[7]提出了基于物理信息的神经网络估计电动汽车电池产热情况,并在行驶条件中得到了验证。Yalçın等[8]采用了CNN-ABC模型估计电动汽车锂离子电池生热率,均方根误差是1.38%,并与线性回归、随机森林和向量机等算法进行比较,结果证明CNN-ABC 算法效果是最优的。因而基于人工智能算法的方法能实现电池产热估计,并且不限于特定条件下的状况。电池产热估计的3 种方法比较结果见表1。此外,由于人工智能算法应用至电动汽车的实时监控中,必须定期使用数据进行训练模型,这必将导致内存和计算需求大大提高[9]。因此,所使用的智能算法要达到简单且准确度高的要求。相对于卷积神经网络模型CNN 等神经网络模型,BP 神经网络是最简单的神经网络模型,它在运行过程中所需要的内存很少,适用于电动汽车的实时产热估计场景。

表1 电池产热估计方法优缺点概述

通过比较锂电池产热估计的3种方法,选择基于人工智能算法的方法,将贝叶斯优化算法和Adam优化算法与BP神经网络相结合,建立BO-Adam-BP神经网络模型对不同放电倍率和不同环境温度下动力锂电池进行产热估计,并于实验数据进行对比。

1 基于BP 神经网络的锂电池产热估计模型

锂电池的产热主要包括可逆热和不可逆热,不可逆热又称为焦耳热或者欧姆热,可逆热是化学反应热,通常不可逆热量大于可逆热量。对于锂电池的发热功率计算模型,普遍使用Bernadi 生热方程[10],方程表达如式(1)所示。

式中,Q为电池的总产热功率;I为工作电流;Uoc和Uact分别为电池的开路电压和工作电压;T为电池的表面温度;dUoc/dT为熵热系数。在这个方程中,I(Uoc-Uact)为焦耳热或者欧姆热,是由电池内阻引起的热量;I[T(dUoc/dT)]为可逆热,是由电池内部化学反应产生或者消耗的热量。一般来说,针对在电动汽车工作电流的大小,不可逆热量相对于可逆热量非常大,因此可逆热可以忽略[8],研究中也对可逆热进行了忽略。

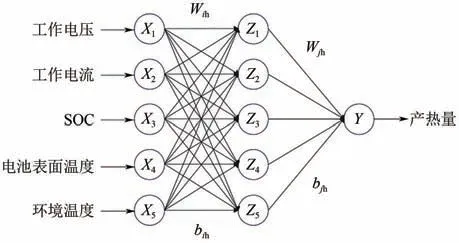

BP 神经网络模型依次由输入层、隐藏层和输出层组成,主要有信号前向传递和误差反向传播的两个过程,是一种以误差反向传播进行反馈的多层前馈神经网络。BP 神经网络关键在于输入变量的选取和隐藏层的设定。本研究以锂电池的工作电压、电流、荷电状态(SOC)、电池表面温度和环境温度作为输入变量,电池的发热率为输出变量,设置单层隐藏层和神经元数量为5,采用Relu激活层。基于BP 神经网络的锂电池产热估计模型如图1所示。

图1 基于BP神经网络的锂电池产热估计模型

简单的BP 神经网络模型准确率低和稳定性差[9],不适用于电动汽车实时产热估计。因此,为了提高模型的准确度和鲁棒性,研究中将贝叶斯优化算法和Adam 优化算法与BP 神经网络模型结合,模型流程如图2所示。

图2 基于BP神经网络的锂电池产热估计模型流程

2 优化算法分析

2.1 贝叶斯优化算法

算法模型的参数通常分为模型超参数和模型参数。其中超参数是指模型的配置参数,仅能通过人为确认;模型参数则是运行模型过程中由算法自动调整,无需人为设定。在BP 神经网络模型中,超参数一般指的是初始学习率、L2 正则化系数和批量训练样本数等,而模型参数一般指的是学习率、阈值和权重等参数。

模型超参数的设定会直接影响模型的性能,如计算所需内存和准确度等。神经网络模型一般通过人为试错确认超参数范围,模型训练任务难度大且准确度不高。因此为了解决该问题,提出采用贝叶斯优化算法确认超参数,贝叶斯优化算法能够以最小的迭代次数收敛到最优值[11],选取出最优的超参数。

贝叶斯优化(Bayesian optimiazation)是由Pelikan等[12]提出,后在模型超参数选取被广泛应用的一种算法。该算法的核心原理是通过统计学中的高斯过程不断优化目标函数f(x),寻求函数的最小值。原理表达如式(2)所示。

x*= argminf(x);x∈U(2)

式中,x*是待优化的超参数集;U为输入训练的数据集。

算法具体流程见表2。表中xt是待优化的超参数集,yt是xt对应的观测函数值,作为增加采样点的依据,z为数据拟合函数,D1:t是观察到超参数集结果的集合,可以用{(x1,y1), (x2,y2), …, (xt,yt)}表示,εt是观测值与估值的误差。其中z与式(2)的f(x)均是数据拟合函数。

表2 贝叶斯优化算法流程[13]

本研究中对批量处理样本数、L2 正则化系数和初始学习率等超参数使用贝叶斯优化算法进行模型参数寻优,选取范围见表3。

表3 超参数寻优选取范围

2.2 Adam优化算法

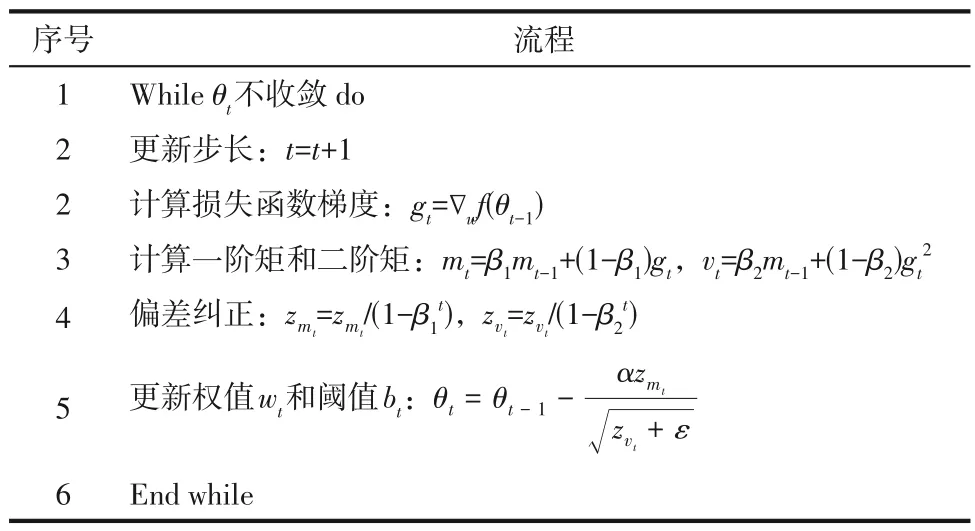

Adam 优化算法由Kingma 等[14]提出,并在人工智能算法中备受关注。在此研究中将Adam 算法应用于BP神经网络寻找损失函数最小值的训练过程,而损失函数则是预测值与实际值之差的函数。损失函数与BP神经网络的误差反向传播过程紧密联系,反向传播要求有对每个输入期望得到的已知输出,来计算损失函数的梯度。对于计算损失函数梯度的优化方法,一般是随机梯度下降法和动量梯度下降法等方法,但这些方法往往具有多参数优化问题表现差和收敛速度慢等缺点。而Adam优化算法是一种自适应矩估计的随机优化方法,具有自适应学习率和动量梯度下降的特点,被广泛应用在大数据和多参数优化等问题上。

Adam算法具体运行过程见表4。表中θt表示权值wt或阈值bt;t是迭代次数;gt表示损失函数对θt的梯度值;mt表示一阶矩估计;vt则为二阶矩估计;zmt和zvt是对应的偏差纠正;β1和β2分别是一阶矩衰减系数和二阶矩衰减系数;α是学习率;ε为常数。

表4 Adam优化算法流程

本研究中Adam 初始学习率由贝叶斯优化算法确定,其他参数β1设为0.9,β2是0.999,ε则是10-8。Adam 算法中一阶矩估计调整梯度进行的方向,而添加了二阶矩估计使学习率能随着梯度变化而自动调整,解决收敛速度慢等问题,适用于电动汽车内存小和多参数问题的应用场景。

3 实验与分析

3.1 电池与实验系统

通过搭建电池充放电检测系统实验平台获取实验数据,以三元锂电池为研究对象,电池的额定容量为40A·h。实验所用的三元锂电池技术参数见表5。

表5 三元锂电池技术参数

实验设备如图3所示。电池充放电检测设备采用新威公司的CT-4008-5V100A-NA,恒温设备则是一恒科技的BPH-120A 高低温试验箱,通过Agilent 34901A 数据采集器记录实验中的电池表面温度。

图3 电池产热测试实验系统

3.2 数据获取及预处理

为了获取电池在不同放电倍率和不同环境温度下的产热功率,需要进行开路电压测量实验和温升实验以获取相关参数。

(1)开路电压测量实验 在25℃下,以1C倍率对电池充电至截止电压4.2V,再进行恒压充电至截止电流0.03C,然后静置12h,最大程度上减小极化效应对测量电池开路电压的影响[15],后以0.5C电流恒流放电总电量的10%,静置1h 后测量Uoc,重复上述操作至电池电量为0;依次以不同的放电倍率(0.5C、1C、1.5C和2.5C)和不同环境温度(0℃、25℃和35℃)得到不同放电倍率和不同温度下的开路电压实验数值。

(2)温升实验 在25℃下,以1C倍率对电池充电至截止电压4.2V,再进行恒压充电至截止电流0.03C,然后静置2h,使电池温度与设定恒温箱温度一致,后以0.5C恒流放电至截止电压2.75V,采集电池的电压Uact、电流I和电池表面温度Tbat数据;依次测量在不同的放电倍率(0.5C、1C、1.5C和2.5C)和不同环境温度(0℃、25℃和35℃)的温升实验数据。

研究中应用于建立模型的电池实验总数据量为28088 个,其中70%划分为训练集,为19662 个;30%则是测试集,为8426 个。以1.0C放电倍率为例,部分电池数据见表6。

表6 部分电池参数数据

主成分分析(principal component analysis,PCA)是常用的数据预处理方法,是数学上一种线性降维的统计学方法,即通过正交变换将高维空间中的原始样本点线性投影到低维空间,达到将多个变量转换为少数几个不相关的综合变量,最终能反映整个数据集的主要特征。原理表达如式(3)所示[16]。

式中,vi为一个行向量,表示第i个基;xj则是一个列向量,表示第j个新变量。

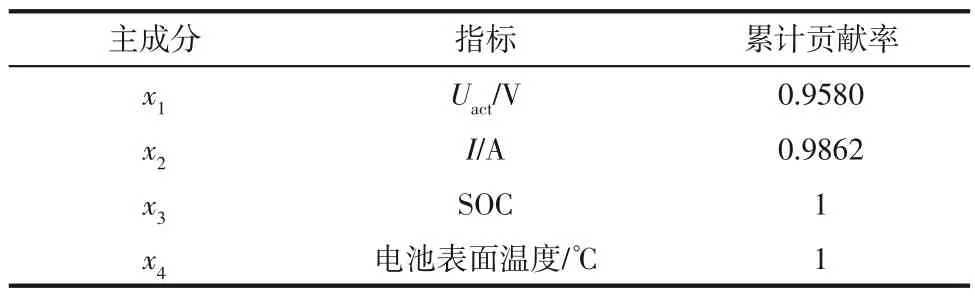

原始样本数据库共有n个原始变量,通过特征提取出j个新变量代替原始数据,完成从高维空间到低维空间的线性投影。以25℃下电池1.0C放电倍率恒流放电的实验数据为例,进行PCA 主成分分析结果见表7。

表7 PCA主成分分析结果

由表7可知,工作电压、电流、SOC和电池表面温度可作为电动汽车产热估计数据在主成分分析中的主要组分,反映原始数据中存在的特征信息。

3.3 模拟仿真结果

为了验证BO-Adam-BP 神经网络模型在不同放电倍率和不同环境温度下的电池产热估计能力,对25℃下的0.5C、1.0C、1.5C和2.5C不同放电倍率和0.5C下的0℃、25℃和35℃不同环境温度进行了电池产热估计实验。仿真实验在采用英特尔Core i5-6600 处 理 器,NVIDIA GeFore GT 730 显 卡,8GB内存的Windows 10操作系统上进行。

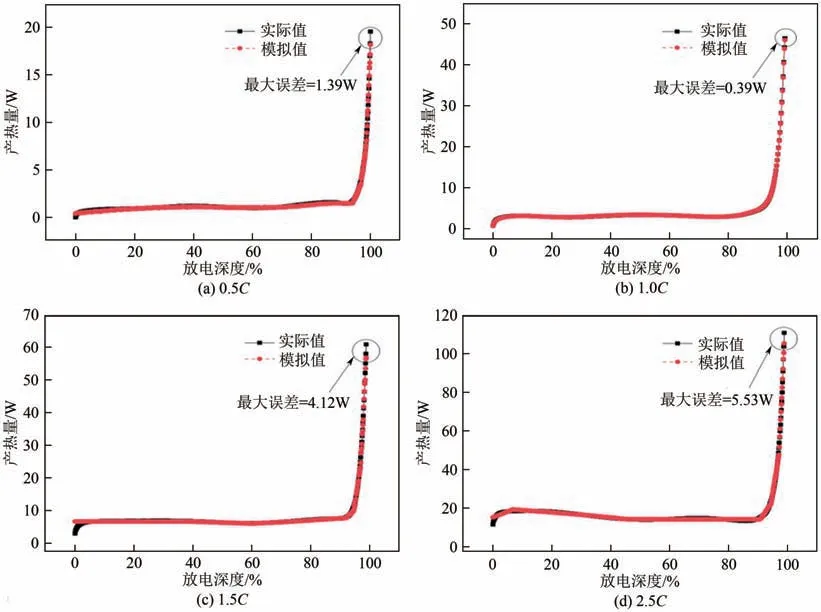

对电池进行25℃下不同放电倍率恒流放电的仿真实验结果如图4所示。从图中可以看出,模型的产热功率估计发生最大误差处均为电池放电截止条件达到处;产热量估计的最大误差出现在以2.5C倍率的放电截止条件达到处,为5.53W;以1.0C放电倍率恒流放电估计效果最好,平均误差为1.51%。此外,通过实验验证,模型在不同放电倍率和不同环境温度下的电池产热估计的平均误差为5.01%,预测值逼近实际值。

图4 恒流放电过程产热量预测值对比

为了评价模型的准确性和有效性,采用了常用的3个模型性能指标,即平均绝对偏差误差(mean absolute deviation error,MADE)、均方根误差(root mean square error,RMSE)和R2(R-square)模型评估指标。

平均绝对偏差误差MADE指的是预测值和实际值之间的绝对差值并在整个数据集中取的平均值,一般用来评价模型的鲁棒性,数值越接近0 越好;均方根误差RMSE指的是预测值和实际值之间误差平方后的算术平方根,数值越接近0越好,对实验数据中的异常点敏感,异常点会放大误差;R2模型评估指标表示的是数据与回归模型的拟合程度,数值越接近1越好,分别如式(4)~式(6)所示。

式中,m为预测样本个数;yi为i时刻实际产热功率值;Yi为i时刻产热功率估计值。

25℃下不同放电倍率的仿真实验分析结果见表8。如表所示,1.0C放电倍率模拟仿真效果最好,MADE和RMSE均在0.05左右,R2最接近1,3个指标说明了模型的估计结果较接近真实值。其他3个不同放电倍率也取得相似的估计效果,MADE 和RMSE不超过1.0,R2均能达到0.99以上,表现了模型在不同放电倍率的条件下对电池的产热估计方面性能优越。而对于0.5C放电倍率下不同环境温度的仿真实验,分析结果见表9。结果表明,MADE和RMSE 不超过0.2,R2能达到0.98 以上,证明了模型在不同温度的放电条件同样具备较好的估计效果。综上所述,BO-Adam-BP 神经网络模型对于电池产热功率能实现较好的估计效果。

表8 不同放电倍率预测误差表

表9 不同温度预测误差表

4 结论

本文提出将贝叶斯优化算法和Adam 优化算法与BP 神经网络相结合,建立BO-Adam-BP 神经网络模型,对电动汽车动力锂电池进行产热功率估计。通过实验采集锂电池在25℃下不同放电倍率(0.5C、1.0C、1.5C和2.5C)和0.5C放电倍率下不同环境温度(0℃、25℃和35℃)的产热率数据,并与BO-Adam-BP 神经网络模型的预测结果相比较,得出最大误差是5.53W,平均误差为5.01%,表明所提出的模型在电池产热功率估计上具有非常好的性能,满足工程上对动力锂电池实时产热估计精度的需求,具有广泛的应用前景。

需要指出的是,本文仅对不同放电倍率和不同环境温度下的锂电池数据对模型进行验证,还应考虑实际行驶工况对锂电池产热造成的影响。接下来的研究会继续从这一方面开展,进一步验证电动汽车动力锂电池实时产热估计模型的性能。