气液混合强化在固定床加氢过程中的应用进展

2024-02-23苏梦军刘剑辛靖陈禹霏张海洪韩龙年朱元宝李洪宝

苏梦军,刘剑,辛靖,陈禹霏,张海洪,韩龙年,朱元宝,李洪宝

(中海油化工与新材料科学研究院,北京 102209)

近年来,随着石油资源的日益匮乏,原油重质化、劣质化日趋严重,同时,我国经济进入高质量发展调整期,加之环保要求日益严格,对化工生产过程提质增效、节能降碳提出更高的要求[1]。炼油工业作为国民经济的支柱,在创造大量财富的同时,往往存在高能耗、高物耗和高污染的问题,是建设资源节约型和环境友好型社会的瓶颈之一。加氢技术是重要清洁炼油技术,在油品质量升级、产品结构调整、石油资源高效利用、生产过程清洁化进程中发挥了重要的作用。炼油加氢过程主要包含石脑油、煤油、柴油加氢精制,润滑油加氢补充精制,渣油加氢处理,催化裂化原料和重整原料预加氢等[2]。炼油加氢过程中氢油两相物料在反应器催化剂床层中的流动混合特性,对催化加氢反应效率、过程能耗和物耗、装置长周期运行安全性等具有重要影响。因此,采用过程强化技术优化反应器结构和开发新加氢工艺,在提高多相催化加氢效率,降低生产过程能耗和物耗等方面发挥着重要作用[3]。

1 固定床加氢反应器及多相催化加氢反应过程

1.1 固定床加氢反应器

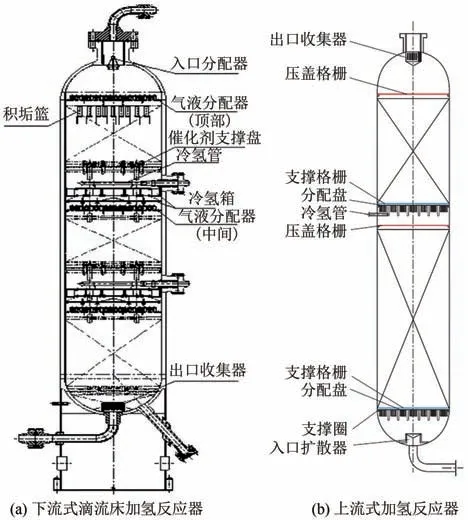

固定床反应器在炼油加氢领域应用最为广泛,加氢反应过程中气相和液相物料流经反应器催化剂床层时,催化剂保持静止不动,根据反应器内物料流动方向的不同,固定床反应器分为下流式和上流式,根据物料流动状态的不同又可分为滴流式、鼓泡式和径向式,相应地分别称为滴流床、鼓泡床和径向床反应器[2]。

如图1(a)所示是传统下流式滴流床加氢反应器,反应器内构件主要包括入口分配器、气液分配器、积垢篮、催化剂支撑盘(含支撑梁和格栅)、冷氢管、冷氢箱及出口收集器[4-6]。气液两相物料在反应器内并流向下流动,气液体积比较大,液相为分散相,气相为连续相,气液相物料通过入口分配器向下部催化剂床层均匀喷洒,在流经催化剂过程中发生加氢反应生成目的产物。下流式加氢反应器因催化剂床层稳定,氢油体积比调节范围较大(50~1200),被大多数油品加氢工艺过程采用。

图1 固定床加氢反应器

如图1(b)所示是上流式加氢反应器,与下流式滴流床加氢反应器对比,其结构较为简单,反应器内构件主要包括入口扩散器、催化剂支撑盘(支撑圈和支撑格栅)、气液分配盘、催化剂压盖格栅、冷氢管、出口收集器[7]。上流式反应器内气液两相并流向上流动,气液体积比较小,液相为连续相,当反应器中存在过量气相时,气相以气泡形态分散在液相中,向上流动的气液相物料与催化剂能够充分接触,反应器内部温度较为均匀[8-9]。上流式加氢反应器主要应用在油品全液相加氢或鼓泡式加氢过程,由于液相浮力及流动冲击的影响,催化剂床层易发生膨胀、跑剂等问题;同时,受液相溶氢量的限制,通常需维持较高的液相循环比(1~3),在油品加氢工艺过程中应用相对较少。

1.2 多相催化加氢反应过程

固定床反应器中油品加氢种类较多,其中汽油加氢精制反应是在气相条件下进行,不受氢气传质过程的影响;柴油、石蜡油、航空煤油或渣油加氢过程在反应条件下经常处于气液两相状态,多相催化加氢反应过程受氢气传质的控制。基于双膜理论,多相催化加氢反应相间传质如图2所示,加氢反应消耗的氢气需依次从气相主体通过气-液界面进入油品液相主体,再由液相主体通过液-固界面与催化剂表面的活性位点接触,进行催化加氢反应。固定床多相催化加氢反应速率即宏观反应速率,主要包括相间传质速率和催化剂本征反应速率[10]。提高宏观反应速率有两种途径:一种是提高催化剂本征反应速率,比如开发高活性催化剂[11];另一种是提高反应过程的多相反应物料的相间传质速率[12],比如开发新型反应器内构件或反应工艺。由于氢气在油相中较难溶解,固定床加氢过程中,氢气的饱和溶解度随压力、温度的提高而增大,压力影响最为明显[13-15],当开发高活性催化剂遇到瓶颈时,通常采用提高反应温度、压力或氢油比的方式提高氢气向油相中的传质速率,该过程能耗和物耗巨大。因此,开发过程强化新技术或新工艺,改变固定床反应器内氢气和油相在催化剂床层的流动和混合方式,尽可能提高氢油两相传质速率和催化剂接触反应效率,成为不同油品固定床加氢过程提质增效、节能降碳的重要途径。

图2 多相催化加氢反应相间传质

2 滴流床加氢工艺及其气液混合强化反应过程

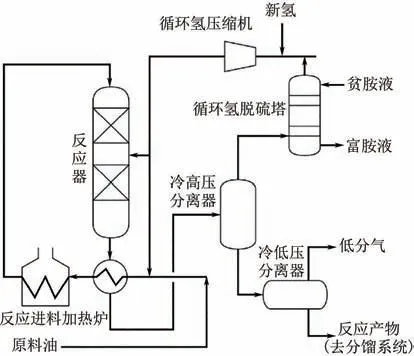

2.1 滴流床加氢工艺

传统滴流床加氢工艺流程如图3 所示[16],原料油在加热炉前与氢气混合,气液两相物料经预热后从反应器顶部进入,在反应器内构件作用下向下流经催化剂床层,进行加氢反应。加氢后产物依次经过高、低压分离器,输送至分馏系统;滴流床加氢反应过程中氢油体积比较大,过量氢气从高压分离器顶部排出后,经过循环氢脱硫塔与补充的新氢混合,再经循环氢压缩机升压后一部分送至原料油管线,一部分送至床层冷氢段。由于氢气作为连续相,油相作为分散相,长周期运行过程中油气两相在催化剂床层难以保持均匀的分布状态,易形成沟流和偏流[17-19],而且催化剂润湿效率的降低将导致整体催化加氢效率下降[20],床层压降、径向和轴向温度分布也会随之变化,影响催化剂使用寿命和产品质量。滴流床反应器内气液相物料流动分布状态主要受内构件的影响[5],在不改变催化剂装填量及装填方式的情况下,通过对反应器内构件优化设计,强化反应器内气液混合特性,可使油品加氢效率得到提升。

图3 滴流床加氢工艺流程

2.2 滴流床加氢反应过程气液混合强化技术的应用

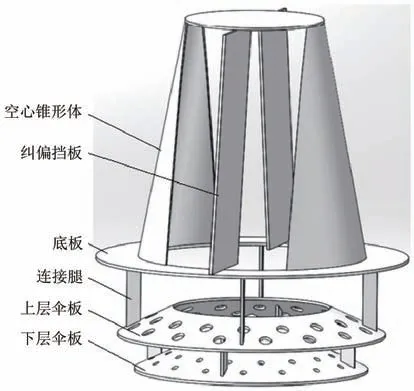

通过开发新型滴流床反应器内构件强化气液混合特性,不仅能有效提升多相催化加氢反应效率,也能降低反应器压降、设备投资、运行能耗,提高装置长周期运行稳定性。滴流床加氢过程反应物料在流经入口弯管后产生偏流,后经常规的入口扩散器后气液分布相对集中[5],针对该问题,中石化洛阳工程有限公司(LPEC)开发出双锥形入口扩散器,如图4所示,气液物料经过双锥形入口扩散器向下流动时,通过双侧纠偏挡板的拦截和空心锥形体内的绕流,气液物料的偏流得到矫正,再经过双层伞板的溅射、喷射以及散射作用,氢气气相和油品液相得到充分预混,数值模拟和冷模试验测试表明,双锥形入口扩散器在基准工况的30%~120%负荷内能够有效纠正偏流,压降为1.23~7.65kPa,并为下部过滤盘和分配盘提供较好的初始分布[6]。

图4 双锥形入口扩散器结构

流经气液分配器的液相物料被分散成液滴,液相分散的均匀性会直接影响下层催化剂的润湿程度和使用效率。传统滴流床加氢反应器气液分配器大多为泡帽,结构复杂,安装难度大,而且会使下降管中产生“中心汇流”现象。新型180°撞击板管式气液分配器结构如图5 所示,模拟和试验表明,新型气液分配器能够实现液体在反应器径向截面上的均匀分布,当气相或液相负荷在30%~150%变化时,液体径向分布数据也能维持平稳。如图6 所示,不同类型的气液分配器物料分散效果对比可以发现,新型气液分配器对气液相物料混合及分散效果更具优势[6]。

图5 新型180°撞击板管式气液分配器结构

图6 不同类型气液分配器效果对比

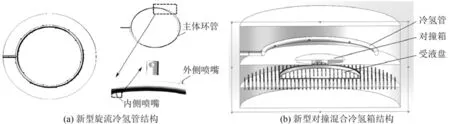

对于两个床层以上的固定床反应器,床层之间需引入冷氢,通过冷氢与高温物料的混合来控制加氢反应过程温度的不断升高以及预防“飞温”。冷氢系统主要由冷氢分布管和冷氢箱组成,传统滴流床加氢反应器冷氢系统存在冷氢管和冷氢箱间的空间利用不充分、冷氢箱气液间接触面积有限和相互作用不强的缺点,混合传热性能有待进一步提高。一种新型旋流冷氢管与对撞混合冷氢箱组合的新型冷氢系统结构如图7(a)、(b)所示,新型旋流冷氢管在环管内、外侧水平截面内形成逆向旋流冷氢,带动上层热流体在冷氢管和冷氢箱间隔的空间快速混合换热,实现高温物流的快速降温;新型对撞混合冷氢箱通过扇形流道设计,引导流体分为若干股进行两两高速相撞,撞击速度可达到10~30m/s,实现冷氢与油气的快速混合与降温。试验结果表明,冷氢系统在基准工况的10%~130%操作范围内都能表现出良好的换热性能,压降变幅为0.6~27.36kPa[6]。

图7 新型冷氢系统

中石化北海炼化两台柴油加氢反应器应用了以上新型内构件,通过工业试验核算,相比于传统柴油加氢反应器,反应器在安装新型内构件后轴向高度分别可降低520mm 和285mm,设备质量减少约8t,在装置60%~120%操作负荷变化下,反应器压降均小于0.1MPa,各催化剂床层径向温差均小于3℃,装置投资成本和能耗也大幅降低。

滴流床加氢反应过程气液混合强化技术对加氢工艺的提质增效、节能降碳具有重要影响,基于不同加氢原料物性及操作工况,需不断从降低反应器内构件高度、减少内构件重量或数量、提高内构件安装和拆卸便捷性等方面进行优化和改进,强化加氢过程反应器内气液混合及传递过程的效率。

3 液相加氢工艺及其气液混合强化反应过程

3.1 液相加氢工艺

针对传统滴流床加氢过程气液固多相传质阻力较大、能耗和物耗较高等问题,国内外也不断开展液相加氢相关技术研究;与传统滴流床加氢过程相比,液相加氢过程固定床反应器中催化剂被油相完全浸润,加氢反应所需的氢提前溶解在油相中,然后进入催化剂床层进行反应,床层径向温差和轴向温升较低,无循环氢系统,装置工艺流程更简单、本质安全性更强,装置能耗和投资也大幅度降低[21]。液相加氢技术已成为我国油品质量升级过程中关键技术之一,液相加氢工艺发展主要有以下几种。

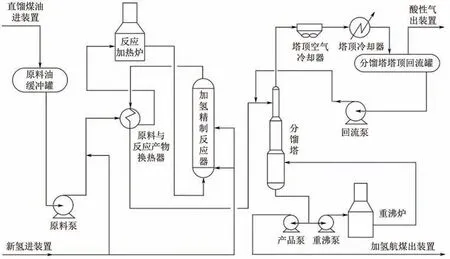

杜邦ISO Therming 全液相等温加氢处理技术,反应部分的工艺流程如图8所示。该工艺采用下流式固定床加氢反应器,新氢与原料油在加热炉前混合,饱和溶解氢的油相从反应器顶部进入后进行气液分离,过量氢气从床层上部的压力控制阀排出,纯液相通过下部催化剂床层,床层间设置混氢装置进行再次混氢补充反应过程消耗的氢气,过量气体从下一床层上部的压力控制阀排出,保证催化剂床层在全液相环境进行加氢反应,反应器出口设置高温高压液相循环泵,通过控制循环油与原料油的循环比调节反应物料溶氢量满足不同加氢深度需求。ISO Therming 技术工艺与传统滴流床加氢工艺相比,操作简单易控、能耗物耗较低,同时催化剂完全浸泡在油相中,液相作为热载体可带走部分反应热量,降低催化剂床层的温升,减少催化剂的结焦和失活速率,延长使用周期[22-23]。

中石油长庆石化600kt/a 柴油加氢装置应用ISO Therming技术,以50%直馏柴油和50%催化柴油混合油为原料生产国Ⅳ标准柴油,在反应压力6.4MPa、反应温度350℃、循环比2 的条件下对装置进行标定。结果发现,柴油含硫量由1000μg/g降至30μg/g,装置能耗为230.3MJ/t(由标准油换算过来),能耗为传统滴流床加氢工艺的33%~50%[24]。

中海油惠州石化2.6Mt/a 蜡油加氢处理装置应用ISO Therming技术,以沙中原油减压蜡油为原料生产催化裂化原料,在反应入口压力14.13MPa、一/二反应器入口温度374.9℃/395.4℃、循环比1.56条件下对装置进行标定。结果发现,床层总温升20.5℃,压降400kPa,加氢蜡油产品硫含量小于1000μg/g,氮含量小于100μg/g,完全满足催化裂化装置进料要求,装置综合能耗为274.63MJ/t,低于传统蜡油滴流床加氢装置[25]。

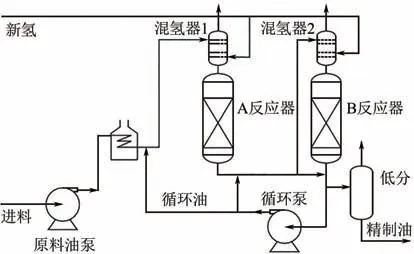

中石化抚顺石油化工研究院和LPEC 开发的液相循环加氢工艺(SRH),反应部分的工艺流程如图9 所示[26-27]。SRH 技术设置两个下流式固定床加氢反应器,在反应器前设置混氢器对氢油混合形式进行优化,氢油混合更加充分,氢气饱和溶解至液相后由反应器顶部进入,过量氢气从反应器顶部排气系统排出,催化加氢反应在全液相环境下进行,反应器床层中间设置补氢点补充反应消耗的氢气,反应器底部出口设置液位控制系统,加氢产物一部分经循环泵升压后返回反应器,一部分进入低压分离器进行精制。

图9 SRH工艺流程

中石化镇海炼化分公司采用SRH技术将2.0Mt/a柴油加氢装置改造为2.3Mt/a 航煤液相加氢装置,生产符合3号喷气燃料质量标准的航煤,在反应入口压力3.77MPa、入口温度262℃、体积空速2.51h-1条件下进行标定。结果发现,床层压降60kPa、温升3℃,与现有航煤滴流床加氢装置进行对比,改造后航煤液相加氢装置能耗为206.07MJ/t,比传统滴流床加氢工艺降低35%,节能降耗效果显著[21,26]。

中石化石油化工科学研究院、工程建设有限公司、石家庄炼化分公司和安庆分公司共同开发的连续液相加氢技术(SLHT),反应部分的工艺流程如图10 所示[28]。SLHT 技术采用上流式固定床加氢反应器,原料油与氢气混合达到饱和溶解后,补入适度过量氢气自下而上经过反应器催化剂床层,反应过程中液相为连续相,过量的氢气为分散相,加氢产物从反应器顶部流出进入热高压分离器,底部产物一路经热油循环油泵升压后返回加氢反应器,一路进入后续热低压分离器,反应过程消耗氢气通过循环油溶解氢及床层间补氢获得。反应器中存在少量气态氢气,在反应过程中可不断补充液相中氢气的消耗,降低液相循环比[29]。相比于下流式液相加氢反应器,上流式反应器可有效避免气相在反应器内局部聚集,无床层间复杂的排气和液面控制系统,装置安全性风险降低,空间利用率提高[30-31]。然而,上行式液相加氢过程由于催化剂床层受液相浮力作用及流动冲击的影响,易发生床层膨胀,造成催化剂分布不均匀、磨损及跑剂等问题。因此,通过在催化剂床层底部和顶部设置催化剂支撑格栅、压盖格栅并级配装填瓷球,选用合理的约翰逊网和金属丝网开孔尺寸,可维持催化剂床层稳定,防止催化剂跑剂。

图10 SLHT工艺流程

中石化石家庄炼化分公司在2.6Mt/a 柴油加氢装置中应用SLHT 技术,以92%直馏柴油和8%焦化柴油混合为原料生产国Ⅳ柴油,在反应器入口压力9.0MPa、入口温度350.46℃、循环比2 条件下进行满负荷标定,考察装置产品性质和能耗。结果发现,床层温升15.16℃、径向最大温差1.25℃、压降190kPa,装置能耗为242.02MJ/t,远低于传统滴流床工艺418MJ/t左右的平均能耗[32]。

中海油东方石化有限责任公司在一套新建的600kt/a柴油加氢装置上应用SLHT技术,以95%直馏柴油和5%催化柴油的混合油为原料生产国Ⅴ柴油,在反应器入口压力9.8MPa、入口温度311℃左右、循环比1.57条件下对装置进行满负荷标定,结果发现,床层温升15℃左右,压降180kPa 左右,能耗较传统滴流床加氢工艺降低25%[28,33]。

中国石化安庆分公司对应用SLHT 技术的2.2Mt/a 柴油液相加氢装置与1.0Mt/a 柴油传统滴流床加氢装置进行能耗对比,发现两种加氢技术的单位能耗分别是232.41MJ/t 和400.86MJ/t,相比于传统滴流床加氢,SLHT 技术总体能耗降低了42%,节能降耗效果显著。通过能耗分析,原因在于SLHT 工艺流程取消了循环氢压缩机,节省了大量蒸汽消耗[34-35]。

中石油华东设计分公司与中国石油大学(华东)开发无循环上流式液相加氢工艺(C-NUM),如图11所示[36],原料油升压后与新氢炉前混合后自下而上流经反应器进行加氢精制反应,反应产物进入分馏塔进行后续精制。C-NUM 技术工艺采用上流式固定床反应器,床层多点补氢,氢气微过量,催化剂床层液相为连续相、气相为分散相,反应过程中液相溶解氢浓度梯度降低,过量氢气不断溶解进行补充。该技术应用于航煤加氢,由于氢耗较低,取消液相循环泵,生成油一次通过反应器,加氢能耗、投资成本及操作安全风险都得到降低[37]。

图11 C-NUM工艺流程

中石油庆阳石化公司采用C-NUM 技术建成国内首套4×105t/a 航煤加氢装置,以常一线馏分油为原料生产航空煤油,在反应温度为245℃、反应压力为3.5MPa、氢油体积比为12~13条件下,综合能耗约为251.2MJ/t(由标准油换算过来)[24]。

3.2 气液混合强化在液相加氢过程中应用

传统液相加氢过程一般采用常规静态混合器或直接用管道将氢气与油相混合并实现饱和溶氢进料,然而随着反应的进行,催化剂床层中液相溶解氢被不断消耗,同时产生的气体杂质分子也溶解在液相中难以移除,反应传质阻力不断增大[38]。上行式加氢反应过程中微过量的氢气大多以毫米级以上气泡存在,而且气泡之间容易聚并成更大气泡,氢油两相传质速率较小,难以及时补充液相中氢的消耗,加氢反应速率受到限制[39-40]。若要进一步提高加氢反应速率,需对氢油混合过程进行强化,尽可能实现氢气在油相中的溶解速率与消耗速率匹配[3]。

中石化长岭分公司在液相加氢技术基础上开发了管式液相加氢工艺(FITS),主要反应工艺流程如图12 所示[41],其将传统加氢反应系统改为多管束反应系统,物料在反应器中流动接近平推流,返混小,反应死区小;采用高效陶瓷膜气-液混合器实现氢气在油相中微米级气泡分散,大幅度增加了气液传质相界面积,强化了油相溶氢速率,而且在反应器中大量氢气微气泡能够迅速补充油品中加氢消耗的溶解氢,使反应器整体均能保持较高的反应驱动力,提高反应能效;过量氢气微气泡也可以汽提出液相中杂质组分,进一步降低传质过程阻力。另外,FITS 工艺无循环氢和循环油系统,装置能耗和投资成本进一步降低[42]。

图12 FITS工艺流程

中石化长岭分公司在700kt/a 重整生成油加氢装置中应用FITS 技术替代原有白土吸附脱烯烃工艺,能耗大幅下降,同时根本性解决传统白土精制过程中固废处理的压力[43-44];在600kt/a航煤加氢装置上应用FITS技术,以含硫直馏航煤为原料生产3号喷气燃料试验发现,在反应压力3.1MPa、反应温度257℃、氢油体积比6、体积空速5.0h-1的条件下,装置运行能耗仅为230.69MJ/t,该技术最终在多家炼厂推广应用[24,45]。

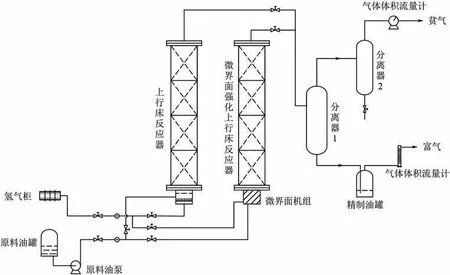

南京大学和南京延长反应技术研究院开发的微界面传质强化反应技术(MIR),通过特殊的微界面发生器使气相以微米级气泡形态分散在液相中,通过微气泡界面取代反应器中毫-厘米级气泡界面,气液传质界面积可获得数倍甚至数十倍的提高,其传质速率也随之正比成倍增大[10,12,46]。中石化洛阳技术研发中心将MIR 技术应用于高硫混合柴油加氢精制生产国Ⅵ柴油过程研究,并进行了催化剂装填量为2L的中试试验,试验流程如图13所示,中试试验结果表明微界面强化混合柴油加氢脱硫效果明显优于常规上流式加氢反应器,在取得相当加氢脱硫效果条件下,反应压力可降低3MPa 以上[47]。中石化金陵分公司采用MIR技术对2×106t/a柴油加氢装置进行改造,原加氢装置压力等级为6.0MPa,主要以直馏柴油、催化柴油和焦化柴油的混合原料生产国Ⅲ、国Ⅳ柴油,在原料不变的条件下通过增加微界面机组提高加氢反应过程氢油混合传质比表面积,强化加氢反应深度,运行结果还未公示。

图13 微界面强化上行床中试加氢试验流程

广东省某企业应用MIR 技术对150kt/a 的溶剂油加氢装置进行改造,改造后装置可以在反应压力为3.62MPa、温度为320℃条件下以直馏低硫柴油为原料生产国Ⅵ柴油,而要达到同等效果,采用传统滴流床加氢技术,反应压力需大于6.0MPa、温度高于340℃;改造后反应效率提升30%以上,能耗、物耗降低10%以上[48]。基于此,中石化广州工程有限公司还开展了中低压(5.7MPa)下微界面强化柴油加氢技术工程放大相应的设计和开发[7]。

基于微气泡高效混氢强化油品加氢技术在航煤、柴油加氢过程中的应用,可以发现通过提高油品多相催化加氢过程中的气液相界混合与传质效率,能够大幅降低过程的能耗水平,提高产品性能质量。同时,该技术在蜡油加氢、润滑油加氢和渣油加氢等过程也具有一定的应用潜力,需要进一步进行拓展应用研究。

4 固定床加氢反应过程气液混合强化技术发展趋势

滴流床加氢工艺在大多数油品加氢处理过程进行工业应用,基于炼油加氢过程提质增效、节能降碳发展需求,仍需针对不同工况下加氢反应器内气液相物料流动和混合特性,从降低反应器内构件高度、减少内构件重量或数量、提高内构件安装和拆卸便捷性等方面进行内构件优化和改进,最终实现加氢过程效率的强化。相较于传统滴流床加氢技术,液相加氢技术能够显著降低加氢反应过程的传质阻力,在降低能耗、物耗和装置投资方面具有优势,然而仍存在加氢反应全过程液相溶氢速率和耗氢速率不匹配等问题,需进一步对不同特点液相加氢工艺的混氢方式进行优化和改进,如可以借鉴文丘里管法、微孔膜法、高速旋转切割法(旋转床混合器)等气液混合强化技术[49-58],开发高效混氢设备和新工艺,强化氢油两相高效混合和传质过程,最大化提升固定床加氢反应的效率,不断推动固定床高效加氢技术的发展。

5 结语

固定床加氢技术是重要清洁炼油技术,在油品质量升级、产品结构调整、原油资源高效利用、生产过程清洁化进程中发挥了重要的作用。在传统滴流床加氢和液相加氢过程气液混合研究的基础上,通过开发新型混氢设备和加氢工艺,实现气液混合过程强化,提高固定床反应器的加氢效率,是未来加氢技术重要研究方向,也是实现石油资源高效利用,炼油化工生产过程降本增效、节能减排、绿色低碳的最本质需求。