基于化工机理与工业数据孪生建模的甲醇精馏过程优化

2024-02-23王雄杨振宁李越申威峰

王雄,杨振宁,李越,申威峰

(1 重庆大学化学化工学院,重庆 400044;2 重庆长风化学工业有限公司,重庆 400021)

利用数字孪生技术构建化工生产的数字模型映射,是实现化工领域数字化转型的关键路径。化工生产过程存在非线性、多变量耦合和时间滞后性等特点,使化工过程的数字孪生建模存在极大的难度。化学工业亟需数字孪生技术赋能,实现工业生产数据与生产过程深度融合[1]。数字孪生技术最早被定义为以数字化的方式映射物理实体,建立动态虚拟模型,并通过虚拟模型对数据仿真、模拟和分析来监控、预测和控制物理实体的属性、行为等[2]。在石油化工领域,目前数字孪生技术的研究和应用主要集中在生产流程的维护上,即油气的开发与石油工程设备的全生命周期等方面[3-4]。在数据孪生建模的过程中,分布式控制系统(distributed control system,DCS)记录的生产运行数据作为反映过程生产状况的关键信息,其有效性和可靠性对数据孪生精准建模和优化至关重要。但实际生产数据受一些因素影响,使DCS 数据与真实数据产生误差[5],误差的存在使数据孪生建模过程无法体现真实的工况。其中,误差按照产生的原因可以分为随机误差和显著误差,随机误差的产生来源于仪表自身的因素,在数学上符合一定的统计学规律;而显著误差一般不符合统计规律,无法有效地基于统计学模型进行预测和处理。此外,考虑到工艺限制、测量成本和苛刻的生产条件,部分工艺参数无法检测、过程数据的不平衡和不完全,使过程稳态检测[6]、操作优化[7]、故障检测和诊断[8]变得十分困难,并导致工业的过程建模、过程控制的有效性也无法保证[9]。数据校正作为处理这项问题的重要技术,在降低数据的误差和提高数据的可信度方面已体现了它显著的优越性。20 世纪60 年代,Kuehn和Davidson[10]提出了数据校正的概念,准则为“在满足物料平衡和热量平衡的条件下,要求校正值与对应测量值的偏差平方和最小”。校正后的数据更符合质量守恒定律和能量守恒定律[11]。之后许多学者又进一步改进数据校正的理论方法[12-14]。数据校正逐渐从线性问题拓展到非线性问题[15],大规模的非线性约束应用也逐渐应用到数据校正建模过程中[16-17]。数据校正问题也逐渐从稳态拓展到动态,传统的动态校正技术通常采用卡尔曼滤波的方法,针对化工过程中有约束的状态估计问题,Khodadadi 等[18]利用扩展卡尔曼滤波进行动态数据协调。Prakash 等[19]对扩展的卡尔曼滤波器进一步改进,使状态估计方案更加有效。但当数据存在显著误差时,卡尔曼滤波器的性能就会显著降低。为减少显著误差对卡尔曼滤波的影响,Liebman 等[20]将含显著误差的数据作为一个参数进行估计,并提出了一种非线性动态数据协调的方案。Gandhi等[21]提出基于广义最大似然类型估计器的鲁棒卡尔曼滤波的方法,用于检测和限定离散线性系统中异常值的影响。上述方法虽在降低显著误差对协调值的影响有显著效果,却无法对显著误差进行定位。另外,传统的稳态数据校正技术只对不含有显著误差的数据有效,所以需要在数据校正前尽可能地消除显著误差。现有研究中,一部分工作聚焦于先进行显著误差检测,然后进行数据校正的两步法[22];另一部分研究为减小显著误差对于数据校正的影响,开发了鲁棒性的估计器来减小数据校正结果的实质性偏差。Llanos等[23]对拟加权最小二乘和相关M-估计的不同鲁棒估计方法进行比较。Xie 等[24]提出了一种新的鲁棒估计器来提高数据校正的鲁棒性。但目前这些方法只应用于低维度的简单系统,并未在实际的化工过程中得到应用。甲醇双效精馏过程作为一个高度非线性的耦合系统,在不考虑过程工业生产实际的情况下进行数据校正可能会导致不准确的校正值,进而导致对过程的控制和优化出现次优的结果[25]。Li 等[26]提出了一种用于识别实际系统的机理与数据混合驱动框架。有利于实现数字孪生建模的在线识别。数据校正减小测量误差的同时,使测量变量之间更加符合物料守恒和能量守恒的约束,是数字孪生建模系统的重要组成部分。另一方面,在数据校正过程中,若同时给出各个工艺变量测量的置信分数,可为实际生产的数据甄别、仪表检修等提供理论指导。因此,在实际化工过程的强化与优化时,将工业生产经验、测量值置信度分析与数据校正过程进行结合,对实际化工过程的强化与优化至关重要[27]。

本工作在结合化工机理、工业大数据分析及工业经验的基础上,从底层逻辑设计出发,提出一种基于甲醇精馏工业生产数据与化工机理孪生建模与过程精准优化的框架。在稳态操作状态下,考虑测量变量需符合的物料守恒和能量守恒约束条件,基于测量变量的空间冗余性建立约束方程,并基于测量变量的时间冗余性进行数据校正。基于DCS 实际生产数据,将仪表的测量范围作为权重赋予测量变量,使用非线性规划算法基于化工机理约束对测量变量进行校正并求解校正值。并结合校正值和工业经验提出流量、温度、组成的置信分数模型,实现对测量变量的置信评价。基于校正后的测量变量建立更贴近工业实际的甲醇双效精馏过程模型并实现对其更精准的过程工艺优化。

1 甲醇双效精馏生产工艺与研究方法

1.1 甲醇双效精馏过程机理建模

1.1.1 甲醇双效精馏工艺流程

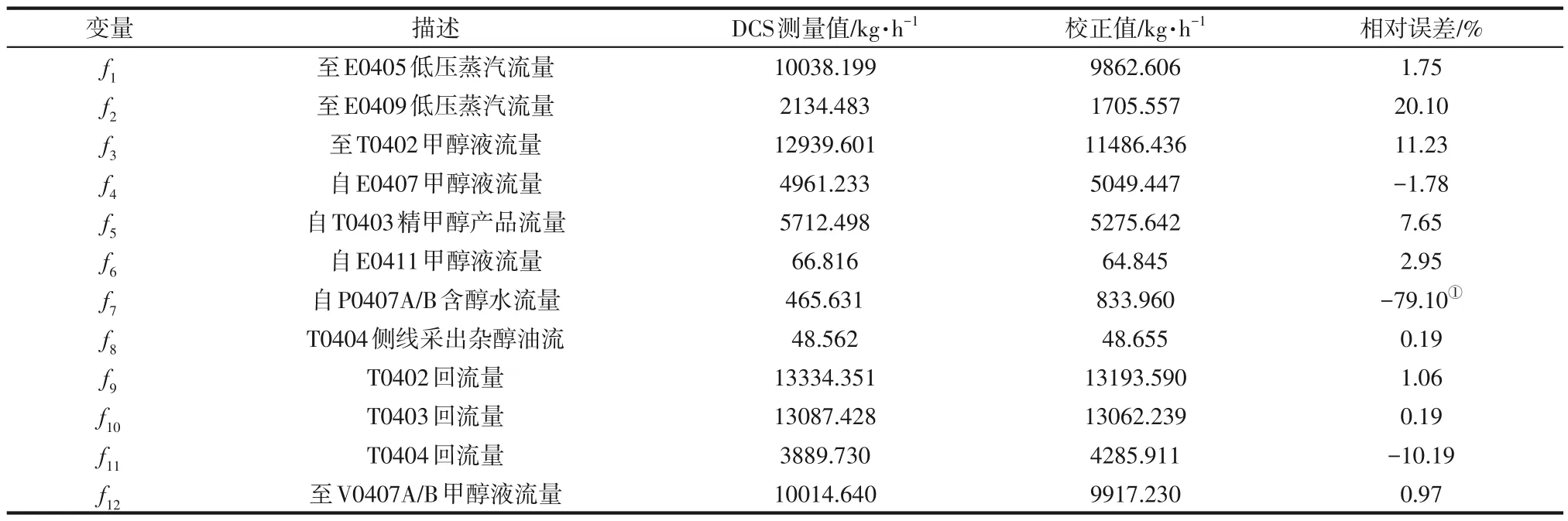

以某化工厂甲醇双效精馏工段2021年3月1日00:00:00到2021年9月17日23:59:00的实际生产数据为研究对象,工艺流程见图1。从预精馏塔塔底产出的甲醇由T0402 进料泵P0402A/B 送至加压精馏塔T0402,加压精馏塔塔顶出来的甲醇气,经过冷凝器/再沸器E0406 冷凝,同时也作为常压精馏塔T0403的再沸器供给该塔热量。冷凝下来的甲醇进T0402 回流槽V0402,T0402 回流槽的甲醇一部分通过T0402 回流泵P0403A/B 送入T0402 作为回流;T0402 再沸器E0405 所需热量由低压蒸汽冷凝热提供,塔底液体直接送至常压精馏塔T0403。从T0403 塔顶出来的气体,经T0403 冷凝器E0408 冷却到40℃后进T0403 回流槽V0403,并经T0403 回流泵P0404A/B 将其中的一部分回流至T0403 作为回流。塔底的液体则由T0404 进料泵P0405A/B 送至甲醇T0404。T0404 塔顶气体经T0404 冷凝器E0410 冷凝后,进入到T0404 回流槽V0404,然后通过T0404 回流泵P0406A/B 将一部分甲醇送至T0404 作为回流,另一部分与T0403 产品混合至甲醇贮槽。在靠近T0404 底部的地方设有侧线抽出,抽出的杂醇油进杂醇油缓冲槽V0408,再由杂醇油泵P0410A/B 送至界区外。塔底含醇水送至污水处理装置,T0404所需热量由低压蒸汽冷凝热提供。

图1 某工厂甲醇双效精馏工艺流程

1.1.2 机理模型操作参数

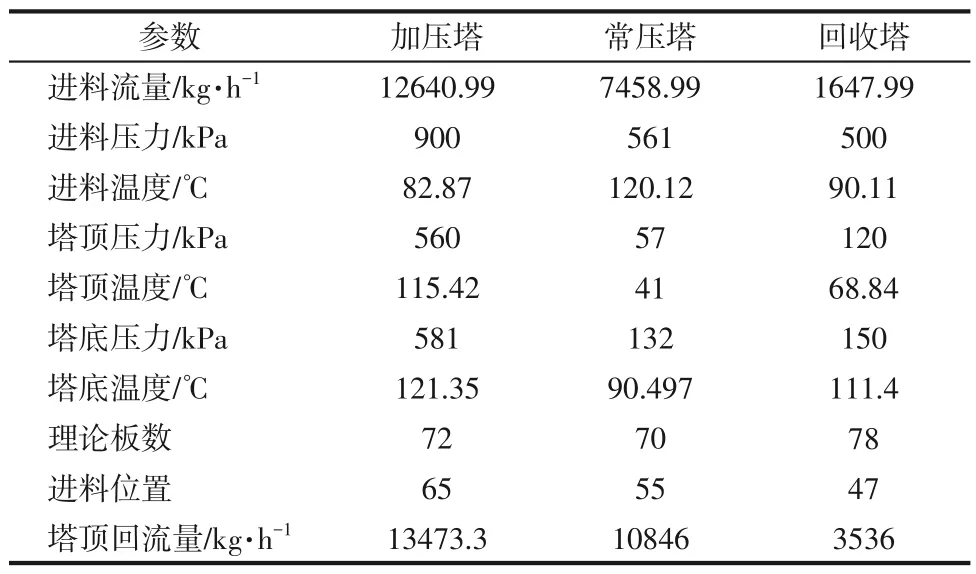

由于实际生产的DCS 数据无法检测一些关键的操作参数,基于设计数据建立初步机理模型可对这些参数进行初步估算。该系统中加压塔的进料是来自于预精馏塔的塔底出料,其中加压塔进料组成主要为甲醇、水、乙醇和正丁醇,如表1所示。

表1 加压塔进料的主要组成及含量

加压塔、常压塔和回收塔的操作参数如表2。利用Aspen Plus V12 建立机理模型,若使用Aspen Plus V12 中的两个Radfrac 独立模块进行模拟,可输入操控变量较少,无法实现与实际工业数据测量位点的完全适配,使机理建模与工业设计数据产生偏差。因此,本工作通过对Radfrac 模块进行更详细的拆分,将加压塔塔顶的冷凝器拆分为换热器、闪蒸罐、回流泵等,比如将塔顶精甲醇通过分流器部分采出。在搭建双效精馏模型过程中,由于流股间换热器较难收敛,将常压塔塔釜的热负荷作为流股间换热器的热负荷进行输入,模拟结果与工业设计数据基本吻合,如表3。

表2 甲醇双效精馏三塔的操作参数

表3 重要物流设计数据与模拟数据对比表

1.1.3 平衡约束条件

基于DCS 数据的测量位点的约束类型主要包括物料守恒和能量守恒,将这两类守恒条件作为数据校正过程的约束条件。

(1)物料守恒约束

假设甲醇精馏过程为一个稳态连续过程,本工作对该系统做物料衡算,将精馏过程的物料平衡建模过程如下,其中f表示各物料的流量,y表示每个物料中各组分的质量分率。组分主要考虑CH3OH、H2O、C2H5OH。进入加压塔的物料量f3与加压塔塔顶f4、常压塔塔顶f5、回收塔塔顶f6、回收塔塔底废水f7、回收塔杂醇油侧线采出f8之和相等,见式(1)。

进入加压塔的甲醇的流量与加压塔塔顶、常压塔塔顶、回收塔塔顶、回收塔杂醇油侧线采出,回收塔塔底废水中甲醇的流量的和相等,见式(2)。

进入加压塔的H2O、C2H5OH 的流量也与加压塔塔顶、常压塔塔顶、回收塔塔顶、回收塔杂醇油侧线采出,回收塔塔底废水中H2O、C2H5OH 的流量相等,见式(3)、式(4)。

加压塔塔顶f4、常压塔塔顶f5、回收塔塔顶f6的流量之和与精甲醇产品罐的汇总f12的流量相等,见式(5)。

加压塔、常压塔、回收塔塔顶的CH3OH、H2O、C2H5OH 流量和与精甲醇产品罐中的CH3OH、H2O、C2H5OH汇总的流量值相等,见式(6)~式(8)。

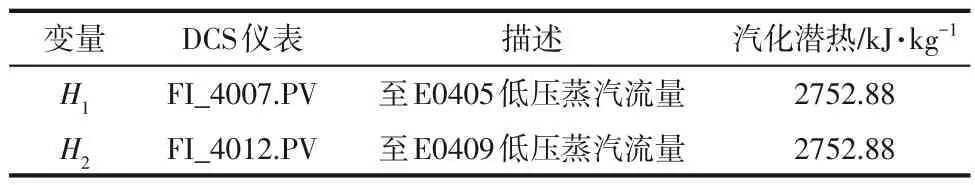

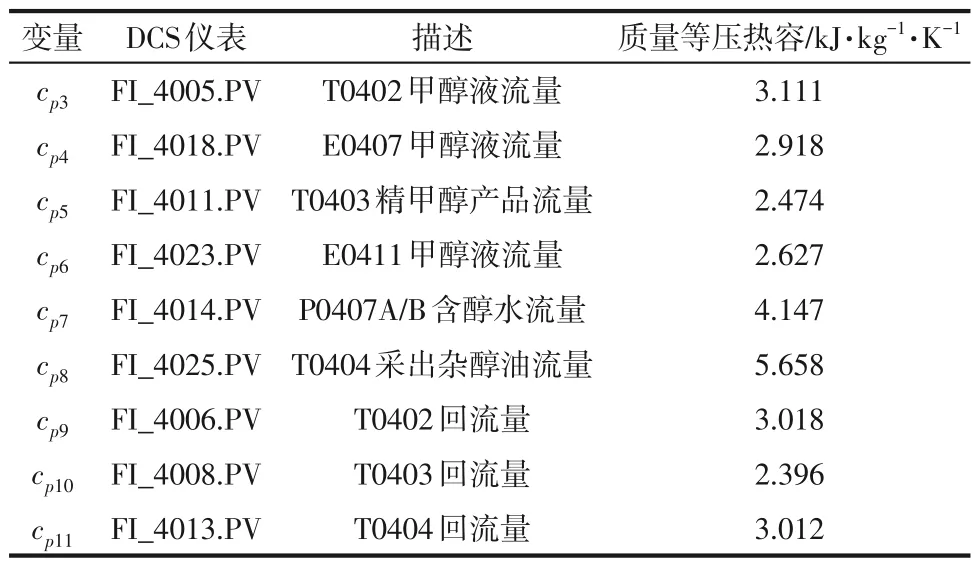

(2)热量守恒约束

将加压塔塔釜再沸器和回收塔塔釜再沸器的低压蒸汽提供的热量、加压塔带入体系的热量以及系统中所用的泵做的功作为输入该体系的热量。其中加压塔与回收塔塔釜再沸器的低压蒸汽汽化潜热见表4。将加压塔、常压塔以及回收塔相关设备作为一个系统整体,该系统的热量输出主要包括两部分:一部分是三个塔顶产品流股、回收塔侧线采出以及塔底废水带出的热量,另一部分是三个塔顶换热器被循环水带走的热量。各个流股的热力学参数见表5。输入和输出流股的焓值计算以0℃、101.325kPa为基准值,可以利用式(9)进行计算,由于实际生产中流股的压力数据未作记录,采用压力平均值输入Aspen Plus V12进行计算,求得各流股的热量。

表4 低压蒸汽的热力学参数(焓值)

表5 流股的热力学参数(质量等压热容)

对于系统中包含的三个换热器,以输入热量的5%作为热损失。其中,循环水带走的热量与该流股经过换热器之后丢失的显热与潜热之和相等。热量衡算的公式见式(10)~式(21)。

1.1.4 DCS数据校正模型

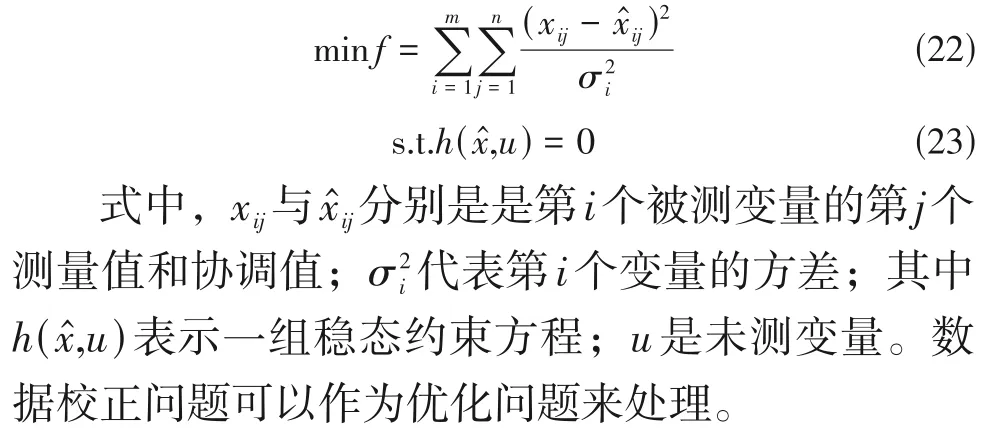

(1)传统数据校正模型

数据校正一般都是使变量的校正幅度尽可能小,因此可用式(22)、式(23)进行约束。

(2)基于量程约束的稳态数据校正模型

传统的数据校正方法是以测量数据的方差作为权重进行的,但对于实际数据而言,由于有些流股是间歇采出的,仪表数据的整体方差较难获得,所以传统的数据校正方法在实际运行数据中通常无法取得很好的效果。本工作提出的数据校正方案利用仪表的测量范围作为权重。在进行数据校正过程中,产生的校正量的大小会受工况变动的影响。如果变动是瞬时的且幅度较小,工艺过程运行一段时间之后会趋于稳态,这种情况下对校正量的影响较小;如果变动属于比较大的工况调整,产生的校正量也会较大。本工作为了减小工况变动对数据校正过程的影响,先将工况变动前后的过程数据划分为互相独立的数据集,再基于各自独立的稳态数据集求解校正量。为保证数据校正过程处于稳态,需要对波动较大流量数据进行累加求和,发现20000min 左右数据趋于稳定,所以将20000min 为一组,将DCS数据可分为9组。之后,以质量守恒和热量守恒关系式为约束。以方程物料与热量的绝对误差的和最小为目标函数进行非线性规划,校正后的数据为原始数据与校正量乘以相应仪表量程的和,校正公式如式(24)所示。

式中,x̂是DCS 数据的校正值;x是DCS 数据的原始值;r是各个DCS 仪表的量程。将所有方程联立,以每个仪表对应的DCS 数据的校正值为变量,求解得出各个流股流量以及温度测量数据的校正值和校正值与原测量值之间的相对误差。

1.1.5 置信分数模型

本工作在数据校正模型的基础上,建立一种基于DCS 数据的置信分数评价模型。通过数据校正使整个甲醇精馏系统更加符合物料守恒与能量守恒,在DCS 数据满足以上约束的条件下,得出稳态工况下各个仪表的校正量,以校正量为基础并结合工业经验求解出各种类型仪表的置信函数,通过置信函数评价各类仪表的检测质量,并识别出故障仪表。基于DCS 数据的置信分数评价模型,可以对各种类型的仪表测量数据进行评价,及时发现异常的工业仪表与工况,并保证DCS 数据的质量,为工业数据孪生精准建模和优化提供更有力的数据保证。该模型将物料衡算和热量衡算与化工经验知识进行结合。首先分别对于所有的流量以及温度设备仪表的平均值采用相同d来校正,之后考虑到各个仪表的量程,对于每个仪表采用量程进行约束,每个仪表得到一个关于量程约束的校正量,见式(25)~式(29)。其中流量校正分数为d1,温度校正分数为d2,组分校正分数为d3。

式中,n为方程的个数;err为校正之后热量、流量、组分的绝对误差值。以校正之后的误差绝对值最小作为目标函数,采用非线性规划的方式进行校正,保证校正结果尽量符合物料平衡与热量平衡。基于不同的平衡方程分别计算出流量、温度和质量分率的校正量d,并将校正值利于以下置信函数转化为置信分数P,见式(30)。该置信函数的构造思路是让工业测量位点在工业经验认可的范围内相对稳定,当变量超出工业经验认可的范围时,该函数急速衰减。c为可调参数,可以通过各类仪表误差的相关经验进行选取,可基于工业实际生产数据各测量变量类型的误差经验值进行调整。

为建立合理的置信分数评价模型,本工作以置信度100分为满分。对于流量测量仪表,将该仪表校正量达到量程的20%时的置信分数为50 分。对于温度仪表,将该仪表校正量达到量程的5%时的置信分数为50 分。对于组分测量,将该仪表校正量达到量程的1%时的置信分数为50 分。评分越高,意味着该仪表需要校正量越小,即该仪表测量值更满足物料与热量平衡关系式,更有利于之后的建模使用;相反,如果测量数值的置信分数低于50 分,则判定该测量值不可信。结合相关工业经验可以求解出流量、温度、质量分数低的置信函数为式(31)~式(33)。

流量置信函数

2 结果与讨论

2.1 DCS数据校正结果

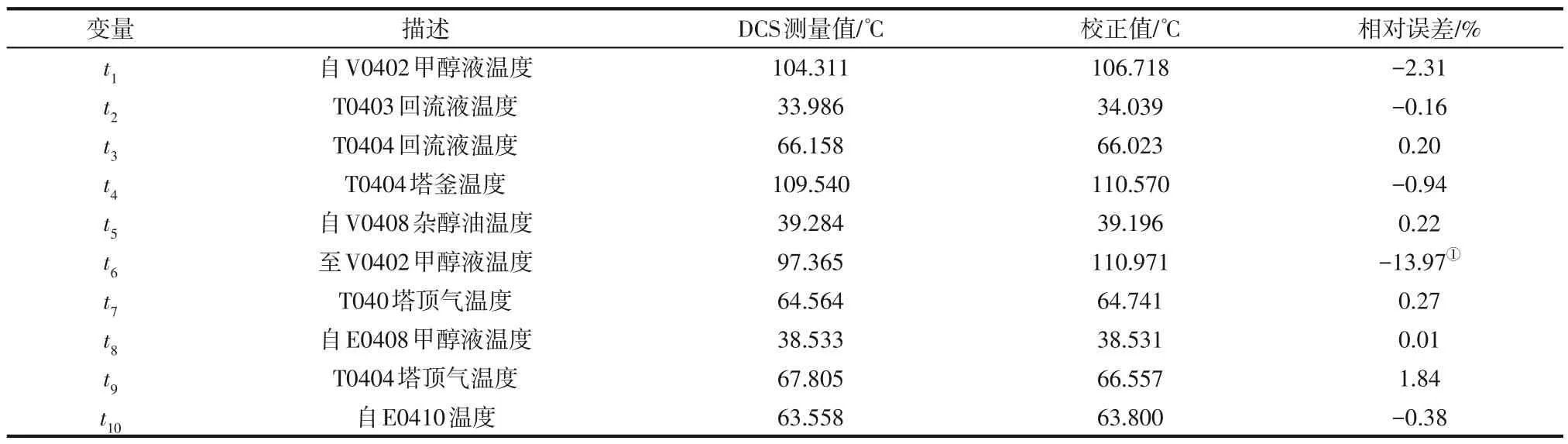

数据校正的结果如表6、表7 所示。据校正结果,f2(回收塔塔釜低压蒸汽流量仪表)、f3(加压塔塔进料流量仪表)、f7(回收塔塔釜废水的流量仪表)、f11(回收塔塔顶回流的流量仪表)、t6(加压塔塔顶的温度仪表)具有较大的相对误差。根据工厂介绍,f7测量位点的流量仪表存在故障,且该位点的流股是间歇采出的,会产生较大波动,需要进行检修。其余的流量测量仪表随工况的改变而产生较大的波动,所以会与校正数据产生较大的偏差;t6测量位点的温度检测仪表也存在故障,通过数据校正建议进行检修或者更换。校正后的数据能指示存在故障的测量仪表,且校正后的数据与故障仪表维护后的检测数据基本保持一致。校正后基于流量测量数据的物料守恒方程总残差降低了约87.3%;校正后基于流量和温度测量数据的能量守恒方程总残差降低了98.2%。校正后的数据更加符合物料守恒和能量守恒。因此,证明该数据校正方法具有有效性。基于校正后的数据,有利于建立更精确的过程模型,以及实现更加有效的过程优化。

表6 DCS流量仪表数据校正结果及相对误差

表7 DCS温度仪表数据校正结果及相对误差

2.2 置信分数评价

数据校正技术无法直观的评价各个仪表的测量质量,以式(30)~式(33)建立的置信分数评价体系,对甲醇变压耦合精馏过程中的流量、温度、质量分数等过程变量进行置信分数评价,结果如图2 所示。由图2 可以看出,流量测量仪表f9、f10、f11测得的加压塔、常压塔、回收塔塔顶回流量的置信分数较低,f12测得的精甲醇的汇总流量置信分数也较低,未超过70 分,得出这些仪表的可信度较低。原因是流量测量仪表受工况变动的影响较大;温度测量仪表t6测得的温度置信分数较低。与工厂交流得知,该仪表测量结果不准确,这与置信分数评价结果一致。

图2 DCS测量变量的置信分数评价

此外,因温度数据的测量仪表精度较高、波动较小,所以温度的置信分数稳定在较高的状态;质量分数测量仪表y1(加压塔进料CH3OH 质量分数)、y2(加压塔进料H2O 的质量分数)、y5(加压塔顶精甲醇H2O的质量分数)、y8(常压塔塔顶H2O的质量分数)的测量值可信度较低。其中y1、y2置信分数较低是由于进料组成缺少相应的实际生产数据,此处进料的质量分数数据设置为设计参数,因而与实际数据误差较大,y5、y8的测量置信分数较低可能与实际数据在工厂上存在滞后性,难以体现当时工况的状态有关。置信分数评价模型使测量变量的数据质量评价更直观,利用置信分数评价模型也可以直观了解实际生产数据的可信度,在可信度较高的数据上建模并优化也更有意义。

2.3 基于校正后数据的过程工艺优化

基于校正后DCS 数据,建立的机理模型进行验证。并进一步对该甲醇双效精馏流程进行优化,以过程的经济效益为目标函数,如式(34)所示,其中主要的操作费用包括公用工程和电力消耗。

式中,F为该工段的总效益;f4、f5分别为加压塔和常压塔顶精甲醇的流量;CCH3OH为精甲醇的价格,查询工厂相关财报可知均价为2700CNY/t;C水电为该工段的低压蒸汽的费用,按照相应的温度价格取270CNY/t。其中水电费用主要包括换热器的循环水和加压塔塔釜的低压蒸汽的费用。约束条件为加压塔塔顶与常压塔塔顶产品的质量分率均达到0.9999以上。优化变量为:加压塔进料流量、加压塔塔顶回流量、常压塔塔顶回流量以及常压塔塔底馏出物的流率等操作参数。

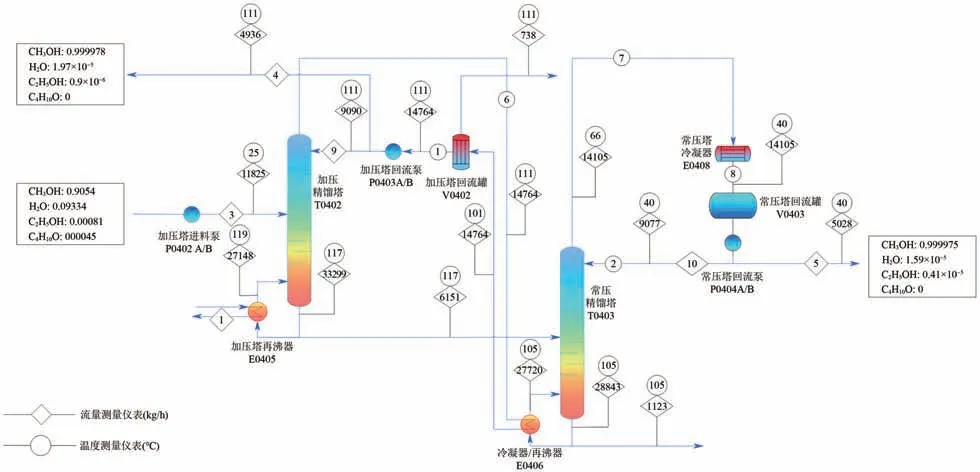

优化后的流程及相关物流参数如图3所示。

图3 基于化工机理与工业数据孪生建模优化后的甲醇双效精馏过程

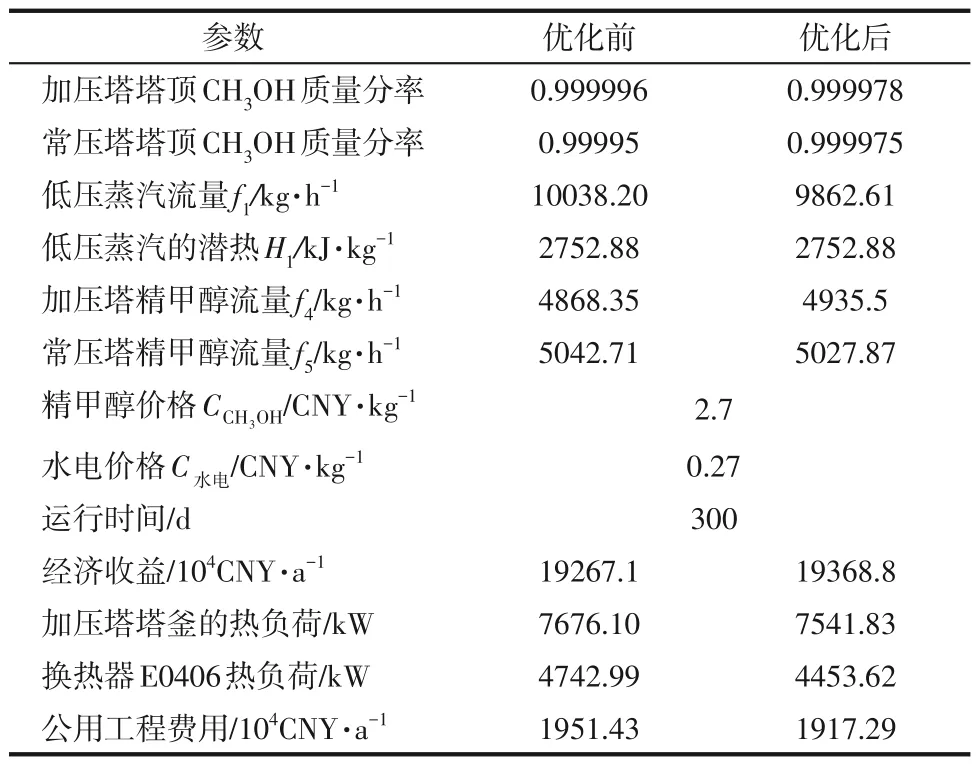

由表8 可以看出,通过调整回流比等操作参数,在产品质量分率达标的前提下,换热器热负荷降低,过程总体经济效益提高。按照每年的操作时间为300 天计算。优化前该系统总收益为19267.1×104CNY/a,优化后该系统收益为19368.8×104CNY/a,低压蒸汽节约1.75%。流股间换热器E0406 节约能耗约6.1%。基于实际生产数据和置信分数建模技术对甲醇双效精馏过程精准建模与优化,对降低系统能耗、提高经济效益有重要参考价值。

表8 甲醇双效精馏过程优化前后对比

3 结论

本工作针对DCS 数据因存在误差而无法直接对实际化工过程进行精准建模与优化的问题,在结合化工机理、工业大数据分析及工业经验的基础上,从底层逻辑设计出发,提出一种基于甲醇精馏工业生产数据与化工机理孪生建模与过程精准优化的框架。基于DCS 实际生产数据,将仪表的测量范围作为权重赋予测量变量,使用非线性规划算法基于化工机理约束对测量变量进行校正并求解校正值。并结合校正值和工业经验提出流量、温度、组成的置信分数模型,实现了对测量变量的置信评价。基于校正后的测量变量构建更贴近工业实际的甲醇双效精馏过程模型,实现了对其更精准的过程工艺优化。优化过程使甲醇双效精馏过程的经济效益提高、能耗降低约1.75%。该工作提出的化工机理与工业数据孪生建模思想,将对构建数字化工孪生系统和智能化工厂的数据甄别、工艺优化等过程具有重要的科学意义和实际应用价值。此外,本工作目前尚未考虑因经济策略或市场因素导致的优化目标及相关价格发生变动的情况。在未来研究中将加入动态扰动并结合相关经济策略进行更灵活的过程优化强化研究。

符号说明

A——平衡约束方程

CCH3OH——精甲醇产品的销售价格,CNY/kg

C水电——该工段的水电费用,CNY/kg

c——置信分数的修正常数

cp3——至加压精馏塔T0402 甲醇液流股的质量等压热容,kJ/(kg·K)

cp4——来自换热器E0407 甲醇液流股的质量等压热容,kJ/(kg·K)

cp5——来自常压精馏塔T0403 精甲醇产品流股的质量等压热容,kJ/(kg·K)

cp6——来自换热器E0411 甲醇液流股的质量等压热容,kJ/(kg·K)

cp7——来自泵P0407A/B 含醇水流股的质量等压热容,kJ/(kg·K)

cp8——回收塔T0404 侧线采出杂醇油流股的质量等压热容,kJ/(kg·K)

cp9——加压精馏塔T0402 回流股的质量等压热容,kJ/(kg·K)

cp10——常压精馏塔T0403 回流股的质量等压热容,kJ/(kg·K)

cp11——回收精馏塔T0404 回流股的质量等压热容,kJ/(kg·K)

d——流量、温度和组成变量的校正量

err——校正前的绝对误差

(err) ——置信分数的修正常数

f——流量的测量值,kg/h

f——流量的校正值,kg/h

P——测量变量的置信分数

Pi,i=1,2,3——分别为流量、温度、组成的置信分数

Q4——加压塔塔顶精甲醇带出该系统的能量,kJ

Q5——常压塔塔顶精甲醇带出该系统的能量,kJ

Q6——回收塔塔顶甲醇带出该系统的能量,kJ

Q7——回收塔塔底废水带出该系统的能量,kJ

Q8——回收塔侧线采出杂醇油带出该系统的能量,kJ

Q9——循环水带走的换热器E0406的热量,kJ

Q10——循环水带走的换热器E0408的热量,kJ

Q11——循环水带走的换热器E0410的热量,kJ

Qin——进入该系统的热量的总和,kJ

Qout——流出该系统的热量的总和,kJ

Qr——该系统的热损失,kJ

r——各个变量测量仪表的量程

t——温度的测量值,℃

t̂——温度的校正值,℃

t标——环境温度,℃

v——常压塔冷凝器的气相分率

xij——第i个被测变量的第j个测量值

x̂ij——第i个被测变量的第j个协调值

y——质量分数的测量值

ŷ——质量分数的校正值

yi,i=1,2,3——分别为加压塔进料粗甲醇中CH3OH、H2O、C2H5OH的质量分数

yi,i=4,5,6——分别为加压塔塔顶精甲醇中CH3OH、H2O、C2H5OH的质量分数

yi,i=7,8,9——分别为常压塔塔顶精甲醇中CH3OH、H2O、C2H5OH的质量分数

yi,i=10,11,12——分别为回收塔塔顶精甲醇中CH3OH、H2O、C2H5OH的质量分数

yi,i=13,14,15——分别为回收塔塔釜废水中CH3OH、H2O、C2H5OH的质量分数

yi,i=16,17,18——分别为回收塔侧线采出中CH3OH、H2O、C2H5OH的质量分数