全结晶MCM-22分子筛催化剂的制备及其催化性能

2024-02-23王一棪王达锐沈震浩何俊琳孙洪敏杨为民

王一棪,王达锐,沈震浩,何俊琳,孙洪敏,杨为民

(中石化(上海)石油化工研究院有限公司,绿色化工与工业催化全国重点实验室,上海 201208)

MCM-22 是典型的MWW 型结构分子筛,具有两套独立互不交叉的孔道,一套是层内十元环构成的二维正弦孔道(0.51nm×0.41nm),另一套是层间的十二元环超笼(0.71nm×0.71nm×1.82nm),超笼间以短十元环孔道(0.40nm×0.55nm)相通,并以十元环孔口或半个十二元环超笼的形式与外界相通[1]。1990年,MCM-22系列分子筛催化剂由Mobil公司首次报道[2],并在苯与乙烯液相烷基化反应中表现出了优异的催化活性和产物选择性,有效提高了乙苯产品的纯度[3]。同时,由于其独特的物化性质,MCM-22系列分子筛催化剂在催化裂化、烯烃芳构化、甲苯歧化等领域也有广泛研究和应用[4-7]。

常规合成的分子筛多为小晶粒,因此具有较短的晶内扩散路径和高比表面积,有利于更多活性位参与反应和大分子在其中的扩散,但为满足实际应用需求和工业技术指标,在制备成品分子筛催化剂过程中,往往需要引入黏结剂和分子筛一起成型,以获得具有特定形状和机械强度的催化剂,常用黏结剂包括氧化铝、二氧化硅等惰性组分。然而,这些黏结剂组分的引入会影响活性位密度,同时可能堵塞孔道而阻碍分子扩散,或覆盖活性位点而影响活性位的利用率。为了减少黏结剂对分子筛活性的不良影响,研究者们针对无黏结剂分子筛开展了大量的研究[8],早期的研究多以高岭土、煤矸石等黏土矿物质为原料,预成型后经化学转化为无黏结剂A、X(或Y)型分子筛[9]。2000年后,对于无黏结剂ZSM-5 分子筛催化剂的研究逐渐展开,中石化(上海)石油化工研究院谢在库院士团队[10]通过混合硅藻土、硅溶胶和晶种导向剂,成型后进行气相晶化制得了不含黏结剂的小晶粒ZSM-5 分子筛材料,具有丰富的孔结构和高比表面积,同时高机械强度等特征也使其满足了工业应用的需求。近年来,该团队[11]开发的无黏结剂ZSM-5 分子筛催化剂,在烯烃催化裂解制丙烯(OCC)反应中表现出了高稳定性和优异的原料适应性,已成功应用于国内多套工业装置。复旦大学龙英才团队[12]也对比了无黏结剂和有黏结剂ZSM-5 分子筛催化剂在稀乙醇脱水制乙烯反应中的性能,发现无黏结剂催化剂活性更高,且在低温时具有更高的乙烯选择性和收率。浙江大学Xiao等[13]将成型前体分别通过一锅法晶化制得了MFI、TON和MTT结构的全结晶型分子筛催化剂,均具有良好的结晶度和机械强度,而在甲醇制丙烯反应中,全结晶ZSM-5 分子筛催化剂的寿命更是显著优于传统含黏结剂催化剂。华东师范大学Wu 等[14]在双有机结构导向剂的协同作用下制备了无黏结剂Ti-MWW 分子筛,在丙烯环氧化反应中表现出了优良的转化率和大于99.5%的环氧丙烷产物选择性。本文作者团队[15]前期通过将Na型ZSM-5 分子筛粉末与硅溶胶混合成型后,经二次气相晶化制得了具有核壳结构的无黏结剂ZSM-5分子筛催化剂,其晶粒中的铝物种由内向外含量递减,在苯和乙烯烷基化反应中可以有效抑制二次反应副产物二甲苯的生成,相比于含黏结剂催化剂,表现出更高的稳定性和产物乙苯的选择性。除了无黏结剂ZSM-5分子筛催化剂,本文作者团队[16]近年针对无黏结剂MCM-22分子筛催化剂也进行过探究,通过碱处理溶硅的方法在脱除MCM-22分子筛成型过程中引入的黏结剂,制备得到不含黏结剂的MCM-22催化剂,在苯与乙烯液相烷基化反应中相比于含黏结剂的催化剂表现出了更高的乙烯转化率和催化性能。但是由于特殊的理化性质和独特的片层结构,直接法制备无黏结剂的全结晶MCM-22分子筛难度较高且目前相关研究较少,对该类分子筛的研究和性能考察有重要意义。

本研究采用水热晶化法直接合成了全结晶的MCM-22 分子筛催化剂,催化剂由100%活性组分构成,表现出独特的理化性质。在接近工业装置的条件下,考察了制备的全结晶分子筛催化剂在苯和乙烯液相烷基化制乙苯反应中的催化性能。

1 材料和方法

1.1 实验原料

偏铝酸钠(Al2O3=40.4%,质量分数),硅溶胶(质量分数40%),青岛海洋化工有限公司;MCM-22分子筛晶种粉末,中石化(上海)石油化工研究院有限公司自制;六亚甲基亚胺(98%),上海阿拉丁生化科技股份有限公司;去离子水,苯,分析纯,国药集团化学试剂有限公司;乙烯(99.99%),上海伟创标准气体分析技术有限公司。

1.2 材料的制备

称取一定质量的偏铝酸钠溶于去离子水中得到溶液A,加入硅溶胶和MCM-22 分子筛粉末晶种,其中硅溶胶(以SiO2计)和偏铝酸钠(以Al2O3计)的摩尔比为25,将混合物搅拌均匀,挤条机成型为四叶草状条,置于100℃鼓风干燥箱中烘干10h,切粒得到直径1.1mm±0.1mm、长度4~10mm四叶草条状B;配置质量分数为15%的六亚甲基亚胺溶液,将四叶草条状B浸入模板剂溶液中,模板剂溶液与条状B 的质量比为2:1,陈化2h,转移到有聚四氟乙烯内衬的不锈钢高压釜中,置于160℃烘箱中晶化40h。晶化结束后将所得固体用去离子水洗至中性,置于鼓风干燥箱中150℃烘干8h,马弗炉550℃焙烧5h,再以硝酸铵溶液进行铵交换处理,烘干后550℃焙烧5h即得到全结晶的MCM-22分子筛催化剂成品。含黏结剂的样品M 制备工艺为:将MCM-22分子筛晶种粉末与一定比例的拟薄水铝石和稀硝酸进行混捏并挤条成型,用硝酸铵交换并在马弗炉中焙烧后制得含黏结剂的催化剂样品M。

1.3 材料的表征

XRD 测试通过X 射线衍射仪(Bruker D8 Advance,德国)测试催化剂物相成分和晶体结构,X 射线光源为波长1.5406Å 的Cu-Kα,管电流和电压分别为40mA和40kV,扫描范围5°~50°,样品的相对结晶度是以扫描范围2θ在约7.1°、7.9°、10.0°和26.0°衍射峰的积分面积与MCM-22 分子筛晶种粉末在相同角度处特征峰的积分面积比值计算得到。采用扫描电子显微镜(SEM,ZEISS Merlin,德国)和高分辨透射电镜(HRTEM,Tecnai G220 S-TWIN,美国)观察样品微观形貌和晶体结构;样品的低温(77K)氮气吸-脱附曲线采用物理吸附仪(Micromeritics ASAP 2000,美国)测得,并采用BET 法计算比表面积,t-plot 曲线法计算微孔孔容;氨气程序升温吸附-脱附实验在自制的PX200化学吸附仪上测试;样品机械强度采用大连鹏辉科技开发有限公司的DLⅢ型智能颗粒强度测定仪测试,随机选取20 粒催化剂测试压碎强度并取平均值,单位为N/cm。以ICP-AES 分析仪(Varian 725-ES,美国)测定样品体相的硅铝比,测得成品催化剂的SiO2/Al2O3摩尔比为24.5。

1.4 催化性能测试

催化剂应用于苯和乙烯液相烷基化制乙苯的反应,采用连续的不锈钢固定床微型反应器,反应管内径26mm,长1100mm,催化剂样品装填于反应管中部,上下采用惰性石英玻璃珠填充。反应工艺条件接近工业装置,其中反应温度180℃,反应压力3.5MPa,乙烯质量空速为1h-1,苯与乙烯摩尔比为2.5。产物全组分在线分析采用配备有氢火焰离子化检测器(FID)的气相色谱仪(Agilent 7890)进行,所有有机相产物的峰面积进行归一化方法计算处理。乙烯转化率、乙基选择性及重组分含量的计算如式(1)~式(3)。

2 结果与讨论

2.1 催化剂表征结果

2.1.1 X射线衍射分析

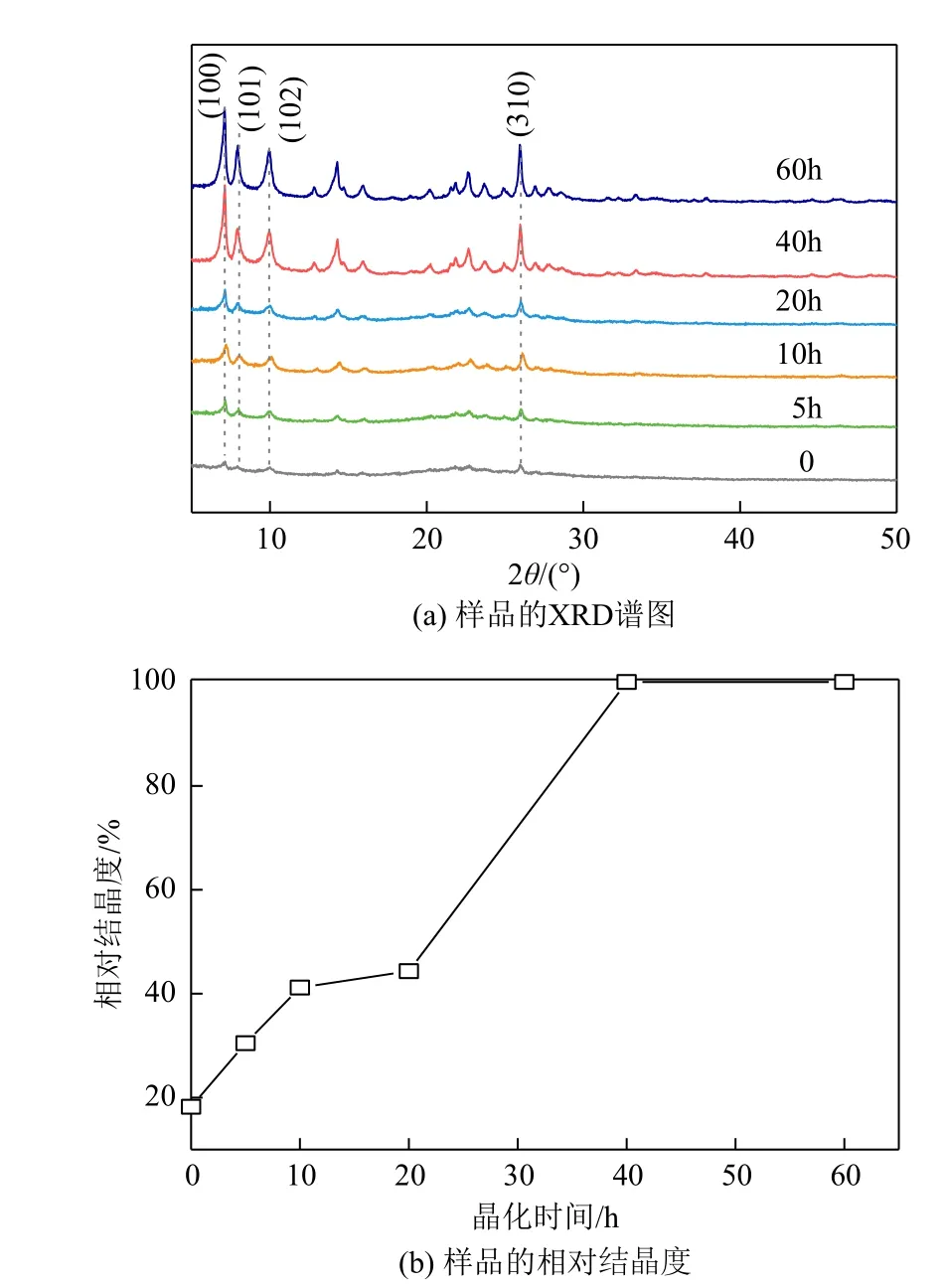

以六亚甲基亚胺为模板剂,在160℃晶化温度的条件下,考察了晶化时间对全结晶MCM-22分子筛结晶度的影响,所得材料的X射线衍射图和相对结晶度变化情况如图1 所示。样品在7.1°、7.9°、10.0°、26.0°附 近 出 现MCM-22 结 构 的(100)、(101)、(102)、(310)晶面特征衍射峰,无其他杂峰,其中未晶化的样品的特征峰不显著,相对结晶度约为18%,是制备中引入的MCM-22分子筛粉末晶种的特征衍射峰,而进一步随着晶化时间的增加,谱图中样品的衍射峰强度逐渐增加,相对结晶度也随之增加,晶化时间由20h 增加至40h 时,衍射峰强度显著提高,当晶化时间达到40h后,相对结晶度达到100%,进一步增加晶化时间至60h,样品衍射峰强度不再有变化,表明无定形的硅铝原料组分已全部参与晶化生长为MCM-22 分子筛。因此,在该合成体系下,从成本考虑认为40h即为最佳晶化时间。

图1 不同晶化时间合成催化剂样品的XRD谱图和相对结晶度

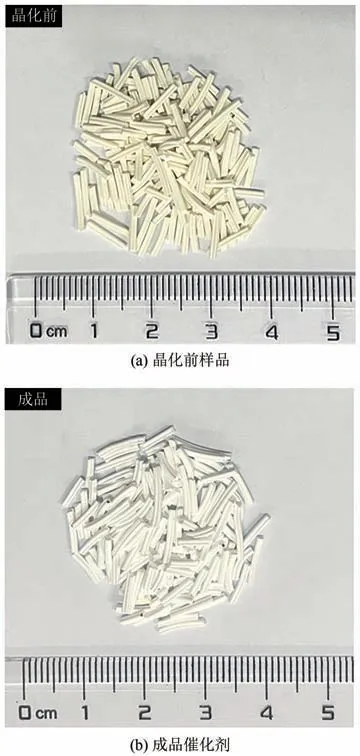

图2 为晶化前样品和成品催化剂的数码照片,可以看到虽然未引入黏结剂,经过晶化、焙烧、交换等后处理工艺得到的成品催化剂仍然保持了晶化前的四叶草条状形貌,且该全结晶MCM-22分子筛催化剂的实测径向压碎强度数值达到82N/cm,机械强度满足工业应用要求。

图2 全结晶MCM-22分子筛催化剂晶化前和成品的照片

2.1.2 TEM和SEM分析

对于不同晶化时间制得样品的SEM 表征如图3(a)~(c)所示,可以观察到未晶化样品(0h)中有大量不规则颗粒状组分,应为制备过程中引入的无定形硅源和铝源,尚未解聚参与晶化。随着晶化时间的增加,样品中开始出现许多片状结构,当晶化时间达到40h时,样品中全为片状的MCM-22分子筛晶体,观察不到无定形结构,这与图1 中的XRD 结果相吻合,说明此时样品的晶化已完成。同时,图3(d)为含黏结剂的MCM-22分子筛催化剂的扫描电子显微镜照片,由于黏结剂的存在,很难观测到如全结晶MCM-22分子筛样品般清晰的片状结构。结合图4中TEM的表征可见,全结晶MCM-22分子筛为较薄的片层结构,片层厚度小于10nm,超薄片层结构会有利于其暴露更多的外表面“半超笼”活性位参与烷基化反应,而这种外表面活性位由于有利于反应物的吸附和产物分子的扩散,因此对于催化剂活性和反应稳定性有积极影响。同时在含黏结剂催化剂样品的TEM 照片中可以观察到有大量的颗粒状组分,应为制备过程中引入的惰性黏结剂组分,这些组分包覆在片状分子筛晶体外,可能会阻碍活性中心的暴露和产物分子的扩散,从而对催化剂的活性和寿命产生不利影响。

图3 不同晶化时间合成的无黏结剂样品和含黏结剂样品M的扫描电子显微镜照片

图4 不同样品的透射电子显微镜(TEM)照片

2.1.3 孔结构和酸性表征

利用物理吸附仪对制得的全结晶MCM-22分子筛催化剂和含黏结剂样品M 的孔结构进行表征分析,由图5 中氮气低温吸-脱附曲线可见,所表征材料在低比压区均表现出微孔材料吸附行为,而结合高比压区出现的H4 型滞后环情况,表明材料中均同时具有微孔和介孔结构。根据测试结果对孔结构的参数进行计算,制得的全结晶MCM-22分子筛样品比表面积达到467m2/g,显著高于样品M(359m2/g),同时微孔孔体积为0.19m3/g,也高于样品M(0.12m3/g),可能会有利于更多活性位点参与烷基化反应。图6为不同样品测得的NH3-TPD曲线,由图可以看出两个样品均呈现双峰特征,脱附温度230℃左右为弱酸中心,脱附温度400℃左右对应强酸中心,其中全结晶MCM-22分子筛其酸量显著高于成型过程中需要引入惰性黏结剂的样品M,同时其高温脱附峰相对于样品M 向低温区略有偏移,可能是骨架铝分布的不同导致酸强度不同。

图5 全结晶MCM-22分子筛催化剂和含黏结剂样品M的低温氮气吸-脱附等温曲线

图6 全结晶MCM-22分子筛催化剂和含黏结剂样品M的NH3-TPD曲线

2.2 催化剂反应评价结果

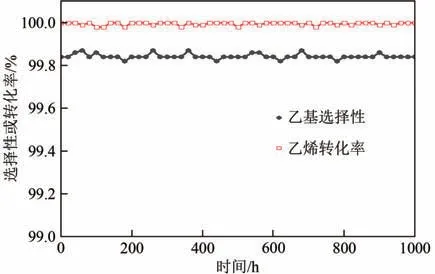

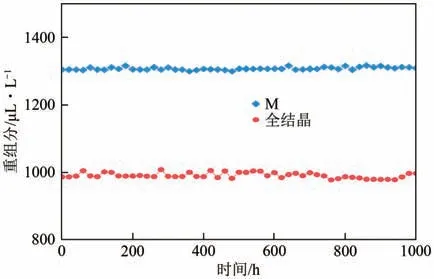

在接近工业装置运行的操作条件下,即反应温度180℃、反应压力3.5MPa、乙烯质量空速1h-1、苯与乙烯摩尔比为2.5,进行催化剂的苯和乙烯液相烷基化制乙苯反应性能评价。对制备的全结晶MCM-22 分子筛催化剂进行了1000h 的长周期稳定性测试,如图7可以看出,催化剂的乙烯转化率和乙基选择性一直稳定维持在较高水平,其中乙烯转化率接近100%,乙基选择性在99.84%左右,虽然含黏结剂样品M 的乙烯转化率也维持在100%左右,但其乙基选择性约99.75%,可见全结晶样品的乙基选择性相比于含黏结剂样品M实现了约0.1个百分点的提升,在实际工业应用过程中,该乙基选择性的提高可以大幅降低物耗,为企业降本增效提供重要技术支撑。此外,在1000h 的反应过程中,全结晶催化剂的产物中C+12重组分的含量一直维持在约1000μL/L(图8),而含黏结剂样品的产物中重组分含量在1300μL/L 左右,由于全结晶催化剂为100%活性组分,不含黏结剂惰性组分,避免了其对孔道的堵塞和对活性位的覆盖作用,有利于反应物和产物分子的扩散,有效抑制了副反应的发生和重组分的生成,可以减缓结焦、延长催化剂寿命,同时也有更多的活性位点可以参与反应,因此全结晶分子筛样品在液相烷基化反应中表现出了优秀的活性、选择性和稳定性。

图7 1000h稳定性实验中乙烯转化率和乙基选择性的变化曲线

图8 1000h稳定性实验中C+12重组分含量的变化曲线

3 结论

(1)采用液相晶化法,在160℃温度下晶化40h 即可直接制得全结晶的MCM-22 分子筛催化剂,机械强度满足工业应用需要,制得催化剂的晶体形貌为薄层片状,全部由活性组分构成,不含黏结剂等惰性组分,有利于催化反应过程中更多的有效活性位点参与反应和产物及反应物分子的扩散。

(2)在苯和乙烯液相烷基化制乙苯反应中对催化剂性能评价的结果表明,在接近工业装置运行的工艺条件下,相对于含黏结剂分子筛催化剂,全结晶的MCM-22分子筛催化剂表现出更优异的催化性能,经过1000h的长周期稳定性实验,催化剂上的乙烯转化率仍接近100%,乙基选择性约99.84%,同时C+12重组分含量在1000μL/L左右,具有良好的催化活性、选择性和长周期稳定性,有工业应用前景。