熔纺-选择性溶胀制备嵌段共聚物多通道中空纤维膜

2024-02-23钟丁磊黄铎应翔邱守添汪勇

钟丁磊,黄铎,应翔,邱守添,汪勇

(南京工业大学化工学院,江苏 南京 211816)

中空纤维膜(hollow fiber membranes,HFMs)因其装载密度高、柔韧性好等优点,已广泛应用于水处理、生物技术、气体分离等领域[1-3]。其中,多通道中空纤维膜(multi-bore hollow fiber membranes,MHFMs)由于具有更大的体积与表面积比、更高的分离效率而受到越来越多的关注[4-5]。MHFMs是将多个通道集合于单一纤维中,其通道间壁是由多个通道内流体共享的有效渗透通道,因此MHFMs 的渗透率高于单通道HFMs[6-7]。由于MHFMs具有更大的横截面面积和膜壁之间的相互支撑,从而表现出更好的力学性能和耐压性能[8-11]。此外,相较于传统的单通道HFMs 装置,MHFMs 系统的机械稳定性更高,整体能耗也降低了75%[10-12]。更为重要的是,除了常规的圆形通道截面的MHFMs,研究者还开发了包括三角形[13-14]、长方形[15-16]、螺旋形[17]在内的异形MHFMs以提升膜的性能、机械强度和抗污染性能。因此,MHFMs是一种综合性能更优的膜结构形式,更适宜于实际工业生产。

然而,目前高分子类MHFMs 的制备多采用非溶剂诱导相分离(NIPS)法,在制备过程中产生大量废水[18],且NIPS 中使用的溶剂(如N-甲基吡咯烷酮、N,N-二甲基甲酰胺、N,N-二甲基乙酰胺等)通常是有毒的,易引起环境危害并对生产操作人员带来系统性损伤[19]。此外,制膜过程中仍需加入包括高分子或小分子类添加剂以提高膜的抗污染性。因此,开发简单、高效的制膜方法,发展更加绿色环保的制造工艺是“碳达峰、碳中和”时代大背景下MHFMs的重要研究方向[20-21]。

选择性溶胀是近年来发展的一种绿色制膜方法,其利用嵌段共聚物(block copolymers,BCPs)中两嵌段与溶胀剂相互作用的不同,使致密膜发生强烈溶胀而形成孔道,最终赋予膜三维贯穿的孔道和功能性表面[22-24]。最近,通过对BCPs的熔融纺丝和选择性溶胀制备了单通道HFMs,在此过程中,除了可重复使用的溶胀剂外,不涉及任何有机溶剂[25]。然而,由于其内部结构对称、壁厚大,其性能仍有待提高。轴向拉伸虽然可以一定程度减小其有效传质壁厚、提升其性能,但是由于单通道HFMs 的管壁既作为传质层、又作为支撑层,过度的拉伸会导致力学性能下降[26]。因此,迫切需要制备具有较短有效传递路径和良好力学性能的HFMs。

考虑到MHFMs 和选择性溶胀的优点,本文通过熔融纺丝和选择性溶胀制备聚砜/聚乙二醇(PSF-b-PEG)的MHFMs,以期能以清洁工艺制备性能更优异的中空纤维膜。首先通过熔融纺丝和单轴拉伸制备致密的PSF-b-PEG 多通道中空纤维,再选择性溶胀得到MHFMs;系统研究了溶胀条件和轴向拉伸对MHFMs 结构和性能的影响,并对比了其与单通道HFMs的性能优越性。结果显示,同单通道HFMs 相比,制备的MHFMs 具有更为突出的渗透性和耐压性,且HFMs的性能可通过溶胀条件实现在较大范围内的调控。因此,本工作促进了MHFMs 的清洁制备,有望促进嵌段共聚物中空纤维膜的规模化生产和应用

1 材料和方法

1.1 材料

聚砜/聚乙二醇嵌段共聚物(PSF-b-PEG,多分散系数PDI 为2.0),南京邦鼎生物科技有限公司,其中聚乙二醇(PEG)嵌段的分子量和质量分数分别为20kDa和21%[25];丙酮(>99.5%),国药化学试剂有限公司;正丙醇(>99.0%),阿拉丁化学试剂有限公司;二氧化硅(SiO2)纳米颗粒悬浮液(SiO2颗粒的直径约为22.7nm,悬浮液颗粒的质量分数为45%),西格玛奥德里奇(上海)贸易有限公司。上述材料或试剂使用前均未进行任何处理。实验用水为自制的去离子水,电导率为8~20μS/cm。微型双螺杆挤出机,WLG10G。HFM-200 则是经过HF-200选择性溶胀制备的单通道中空纤维膜,其内径约为510μm,外径约为1mm,壁厚为257μm[25]。

1.2 熔纺制备多通道中空纤维

使用微型双螺杆挤出机挤出致密的PSF-b-PEG多通道中空纤维(multi-bore hollow fibers,MHFs),多通道中空纤维喷丝头的尺寸分别为(D/d1)×(n/d2)=(2.5mm/0.6mm) × (3/0.4mm) 和 (3.0mm/0.6mm) ×(7/0.4mm),其中D为喷丝头的外径,d1、d2和n分别代表内通道的外径、内径和通道数。双螺杆挤出机包含上、下两个腔体,其温度分别设置为170℃和180℃。纺丝过程中,使用氮气作为保护气氛。熔纺得到的三通道和七通道中空纤维分别命名为3HFs和7HFs。

为了进一步降低膜的壁厚,在自然冷却过程中通过恒力作用对初生MHFs进行轴向拉伸。通过调节拉伸力的大小(0~0.9N)实现出丝速率(37.2~93.0mm/min)的调控,从而得到具有不同拉伸比的MHFs。初生中空纤维的拉伸比(%)通过式(1)计算得到。

式中,vs表示MHFs 的拉伸速率,mm/min;v0表示初生MHFs本身的出丝速率,mm/min。

在本工作中,v0恒定为25.0mm/min。根据拉伸比的不同,将制备得到的多通道中空纤维分别标记为3HF-0%、 3HF-49%、 3HF-66%、 3HF-85%、3HF-117%和3HF-272%,而未拉伸的七通道中空纤维则命名为7HF-0%。

1.3 选择性溶胀制备多通道中空纤维膜

在选择性溶胀成孔前,先将MHFs置于120℃真空干燥箱中处理1h。干燥后的样品置于65℃的溶胀剂(80%质量分数的正丙醇+20%质量分数的丙酮)中溶胀特定时间,随即进行后处理。最后,在40℃环境下干燥至恒重即得到MHFMs,并分别命名为3HFM-0%、 3HFM-49%、 3HFM-66%、 3HFM-85%、3HFM-117%、3HFM-272%和7HFM-0%。

1.4 测试与表征

通过场发射扫描电镜(Hitachi S4800,SEM)观察MHFMs 的表面和截面形貌,测试时的加速电压为5kV,加速电流为10μA。样品的截面通过将中空纤维和MHFMs在液氮中快速冷却并脆断制备。测试前,使用喷金仪对样品进行喷金处理,电流为15mA,处理时间为15s。使用Nano Measure软件对SEM 截面数据进行分析,得到MHFMs 截面尺寸和通道间的距离。

1.5 分离性能测试

使用实验室自制的死端过滤装置测试MHFMs的纯水渗透性(PWP)和对SiO2的截留率。在测试前,预先将MHFMs 用热熔胶封装于聚氨酯软管(8mm×12mm)中制成组件。测试时,先在2bar(1bar=105Pa)压力下预压10min以获得稳定的渗透性,随后在1bar 压力下测试5min,并通过式(2)计算得到MHFMs的纯水渗透性[L/(m2·h·bar)]。

式中,V为测试过程中透过膜的水的总体积,L;n为通道数;d为MHFMs 的内腔直径,m;l为MHFMs 的有效测试长度,m;t为测试持续时间,h;ΔP为操作压力,bar。

将SiO2纳米颗粒作为截留物质用于表征MHFMs 的分离性能。向5mL SiO2纳米颗粒悬浮液中加入95mL 去离子水得到测试用的SiO2溶液。测试压力为2bar,SiO2溶液的浓度通过电感耦合等离子体发射光谱仪(Optima 7000DV,PerkinElmer,ICP) 进 行 测 定。MHFMs 对 于SiO2的 截 留 率(R,%)通过式(3)计算得到。

式中,Cp和Cf分别为渗透液和原液中的SiO2浓度,mg/L。

1.6 耐压性能测试

使用不同压力下纯水通量的变化趋势评价MHFMs 的耐压性能。在测试过程中,测试压力从初始的0.5bar 逐步上升至5.5bar,调节步长为0.5bar。在每个测试压力下,分别测试5min,记录在测试过程中透过中空纤维膜的去离子水体积,并计算得到中空纤维膜在不同压力下的通量。纯水通量[Flux,L/(m2·h)]通过式(4)计算得到。

2 结果与讨论

2.1 通道数对于HFMs性能的影响

3HFMs 和7HFMs 是在工业上应用最广泛的MHFMs,因此将其作为代表研究通道数对HFMs溶胀行为和性能的影响。从图1中可以看出,3HF-0%和7HF-0%均表面光滑,无结构缺陷,且从图1(c)、(d)中可以看出其内部通道分布均匀,这表明所选择的熔纺条件较为适宜。3HF-0%和7HF-0%的外径分别为2.5mm 和3.0mm,最小壁厚分别为285μm 和278μm,二者的整体尺寸相近。由于通道数更少,3HF-0%的通道间壁厚为398μm,明显高于7HF-0%的261μm。7HF-0%的中心通道的传质路径最长,为1100μm,但各通道间壁厚相似,均为262μm。

图1 3HF-0%和7HF-0%的SEM图

为选择合适的多通道结构进行后续研究,将3HF-0%、7HF-0%以及对照组HF-200置于65℃的溶胀剂中处理1h以形成贯穿孔道。在选择性溶胀过程中,由于BCPs中两个相异的嵌段与溶胀剂的相互作用差异明显,其中分散相由于与溶胀剂的强相互作用而发生强烈膨胀,进而带动主体相运动;将膜从溶胀剂中取出后,主体相膨胀的体积难以恢复,膨胀的分散相坍塌,进而形成三维连通的孔道;溶胀后,分散相链段附着在孔道和膜的表面,赋予膜表面永久亲水特性[27]。溶胀后,3HFM-0%和7HFM-0%在溶胀后均呈现典型的双连续孔道结构,且外表面和截面的孔道尺寸较为相近,如图2(a)、(c)和图2(d)、(f)所示。从图2(b)、(e)中可以看出,溶胀后MHFMs 内腔尺寸无明显变化、通道仍能够保持均匀分布,但内部孔道因受挤压而略微变形为椭圆状。究其原因,单通道HFMs在溶胀过程中,BCPs的体积膨胀方向是向外的,因此溶胀后内腔仍为规整的圆形结构[25];而MHFMs 属于多通道的集合结构,BCPs的体积膨胀以各通道为中心向外进行的,使得外围通道在溶胀过程中受到不均匀的应力作用,最终导致椭圆孔的产生。由于中空纤维膜内部产生了大量的孔道结构,故其外径和壁厚均增大,3HFM-0% 和7HFM-0% 的外径分别从2.5mm 和3.0mm增加至3.7mm和4.1mm,仍相差不大。同时,3HFM-0%和7HFM-0%的最小壁厚和通道间壁厚都发生了明显增加,尤其是后者的通道间壁厚从261μm大幅度增加至513μm,与前者的通道间壁厚十分接近。7HFM-0%中心通道的传质路径和相邻通道间的壁厚进一步增大,分别从1100μm 和262μm增大到1829μm和446μm。

图2 65℃溶胀1h后3HFM-0%和7HFM-0%的SEM图

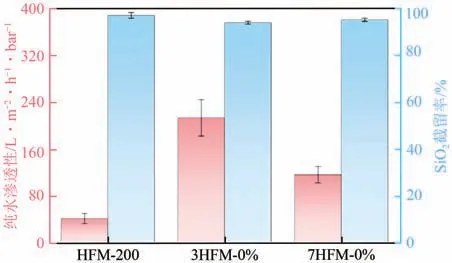

在渗透性和分离性能测试中,两种MHFMs 的渗透性与单通道中空纤维膜相比都有大幅增加,而单通道和多通道中空纤维膜对SiO2的截留率都能保持在95%以上(图3)。值得注意的是,MHFMs 的渗透性与通道数并无正相关关系。3HFM-0%具有较高的渗透性[213L/(m2·h·bar)],是HFM-200 渗透性的5 倍,是7HFM-0%渗透性的2 倍。分析得出MHFMs 渗透性的提升主要由两方面的共同作用所带来:一是MHFMs 共用壁厚的特性;二是由于曲率效应的降低,溶胀产生的孔道尺寸进一步增加[25]。由于7HFM-0%中不仅有外侧的6 个通道,还有中心通道,且中心通道的流量大于周围通道的[4]。虽然7HFM-0%的最小壁厚和通道间壁厚与3HFM-0%相似,但是其中心通道的传质路径最长,因此7HFM-0%渗透性的提升幅度小于3HFM-0%。基于上述结果,选择3HFMs进行后续研究。

图3 不同通道数MHFMs的纯水渗透性和对SiO2的截留率

2.2 溶胀条件对3HFMs性能的影响

溶胀条件(包括溶胀温度、溶胀时间和溶胀剂种类)会对HFMs 的孔道结构和孔隙率有较大影响,从而影响MHFMs 的性能[22-23]。溶胀温度不仅会影响BCPs 中两嵌段与溶胀剂之间的相互作用,也会影响主体相和分散相链段的运动性。3HFM-0%在不同温度下溶胀1h 的表面和截面形貌如图4所示,经过溶胀之后,3HFM-0%从致密结构转变为多孔结构,且多孔结构能够贯穿整个膜层。当溶胀温度为50℃时,外表面产生了明显的孔道结构,但是孔隙率较低,大部分区域未发生开孔。这主要是因为,虽然50℃时PEG链段具有很好的流动性,但PSF链段的活动性仍较差,从而限制了PEG链段的溶胀,造成了较低的孔隙率[28]。随溶胀温度的增加,PSF-b-PEG 和溶胀剂之间的相互作用逐渐增强,PSF链段的流动性也随之增强。因此,当溶胀温度从50℃上升至65℃时,3HFM-0%外表面的孔隙率得到大幅度增加[图4(a)~(d)]。然而,在更高温度(70℃)溶胀时,由于溶胀效应过强,膜表面和内部均有大孔出现[图4(e)、(j)];此外,具有较高流动性的PEG 链段在溶胀时迁移量更大,最终在中空纤维膜外表面发生明显富集,一定程度造成表面孔隙率的下降。此外,在不同温度下溶胀后,3HFM-0%的截面均为典型的双连续结构,且截面孔隙率明显高于外表面孔隙率[图4(f)~(j)]。

图4 3HFM-0%在不同温度溶胀1h后的外表面和截面SEM图

图5 是溶胀温度对3HFM-0%渗透性和对SiO2的截留率的影响规律。随溶胀温度从50℃增加至70℃,其孔径逐渐增加,因此3HFM-0%的渗透性得到极大提升,从初始的10L/(m2·h·bar)大幅度上升至336L/(m2·h·bar)。此外,当溶胀温度低于65℃时,对应的SiO2截留率稳定在95%左右。进一步升高温度至70℃时,SiO2截留率下降至90%左右,这主要由70℃溶胀后膜的孔径明显增大造成的。值得注意的是,虽然图4中的表观孔径大于SiO2的颗粒尺寸,但是所有溶胀后的膜对于SiO2的截留率都高于90%。这主要是由于附着于孔壁之上的PEG 链段在分离过程中受到水的浸润而发生舒展,进而导致测试时实际孔径的减小[23,29]。综合考虑渗透性和截留率,65℃为最佳溶胀温度。

图5 3HFM-0%在不同温度溶胀1h后的纯水渗透性和对SiO2的截留率

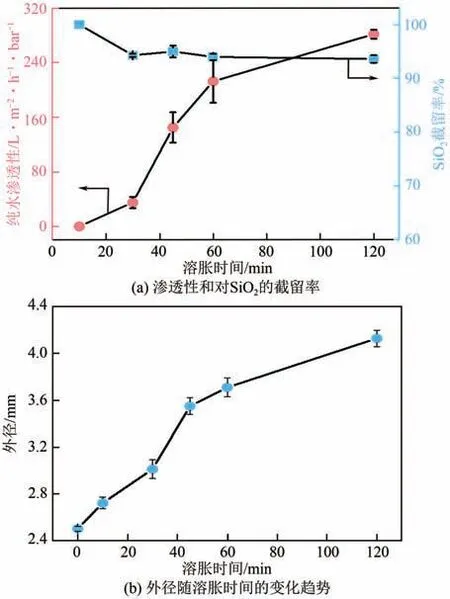

溶胀时间的长短可以决定BCPs 吸收溶胀剂的量,进而影响PEG链段的溶胀程度[30]。固定溶胀温度为65℃,考察了不同溶胀时间对3HFM-0%孔隙结构及分离性能的影响,结果如图6 与图7 所示。当溶胀时间低于10min时,样品外表面基本为致密结构,只有少量孔隙存在,并未形成贯穿孔道[图6(a)],相应的中空纤维膜渗透性基本为0,截留率高达100%[图7(a)]。当溶胀时间为30min 时,溶胀时间仍相对较短,膜的孔隙率仍较低,且样品在溶胀过程中已经产生了部分贯穿的结构[图6(b)、(g)],因此渗透性在该阶段缓慢增加至35L/(m2·h·bar)。随着溶胀时间从30min 延长至60min,样品外表面的孔隙率以及孔道孔径发生明显增加[图6(c)、(d)],从而引起渗透性的快速增加。当溶胀时间超过60min后,3HFM-0%渗透性虽然仍保持增长趋势,但是增速明显减缓;直至溶胀120min 后,渗透性在该阶段缓慢增加至282L/(m2·h·bar),截留率逐渐降低至93.6%,表明溶胀过程逐渐达到溶胀平衡[30]。与过高的溶胀温度相同,过长的溶胀时间(120min)同样会导致PEG 链段在外表面大量富集,从而产生部分大孔和致密区域[图6(e)],这也是截留率下降的原因。

图6 3HFM-0%在65℃溶胀不同时间后的外表面和截面SEM图

图7 溶胀时间对3HFM-0%性能和外径的影响

从截面的放大图看,在整个溶胀过程中其整体结构基本一致。然而,由于随着溶胀时间增加,纤维从致密结构转化为多孔结构,纤维的体积发生了明显增加[31],即外径尺寸发生了变化[图7(b)]。截面形貌的这种所谓“一致性”,实际上反映了孔隙率随着溶胀时间延长而明显增加,从而降低了3HFM-0%的传质阻力,导致膜渗透性的提升[27]。虽然壁厚的增加同时会带来传质阻力的增加,但从渗透性的变化趋势来看,孔隙率因素比壁厚因素对传质阻力的影响更大。因此,3HFM-0%的渗透性会随着孔隙率和壁厚的增加而逐渐增加。

2.3 单轴拉伸对MHFMs性能的影响

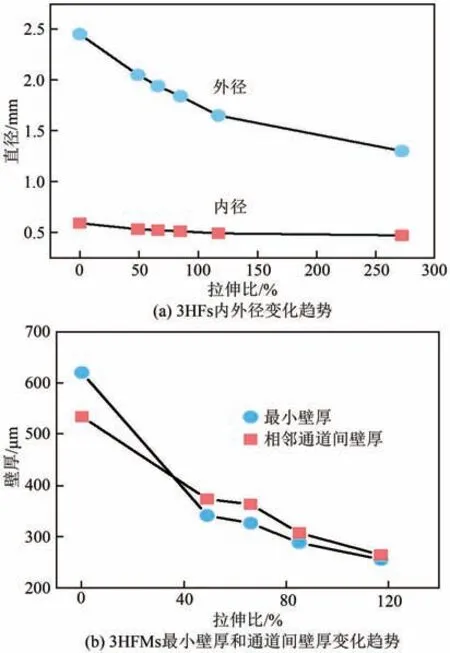

HFMs 的壁厚会影响有效传质路径的长短,进而导致膜的通量较低。轴向拉伸可以简单、高效地降低HFMs壁厚,从而降低传质阻力以提升膜的通量[26]。因此,在本工作中,通过对初生纤维施加恒定的拉伸力来降低初始壁厚,从而降低选择性溶胀后3HFMs的壁厚。图8给出了不同拉伸比所对应的3HFs 的详细参数。随拉伸比的逐渐增加,3HFs外径和通道直径逐渐减小。

图8 不同拉伸比下3HFs的内外径和3HFMs的壁厚变化趋势图

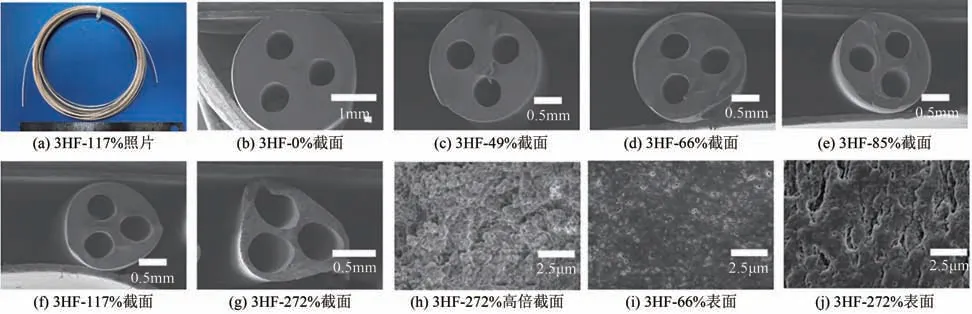

图9是不同拉伸比下样品的截面和表面SEM图。当拉伸比高于66%时,在3HFs 外表面出现少量小孔状结构[图9(i)],然而,值得注意的是,其对应的截面结构仍能够保持致密[图9(d)、(e)、(f)]。此外,通过渗透性测试发现3HF-66%、3HF-85%和3HF-117%的渗透性为0,进一步说明在上述3种拉伸条件下3HFs 的整体结构仍能保持完整,并未发生破损。当拉伸比达到272%时,3HF-272%的外表面呈现出明显的撕裂状结构[图9(j)],且截面从圆形转变为三角形结构并产生大量孔道[图9(g)、(h)]。这主要是由于质量守恒定律和流动性的限制。当拉伸比很高时,单位长度下的原料量难以维持中空纤维的圆形结构,从而转变为三角形结构。此外,受限于PSF-b-PEG 自身的刚性,过度的拉伸会导致缺陷,即大量的孔道。基于上述结果,可以认为3HFs在拉伸比≤117%时能够保持完整,且在通道尺寸基本保持不变的条件下,外径发生明显降低[图8(a)],进一步引起最小壁厚和通道间壁厚的减小[图8(b)],因此在该拉伸比范围内对3HFMs进行后续实验考察。

图9 3HF-117%的宏观照片以及3HFs在不同拉伸比下的SEM图

将拉伸比为0~117%范围内的3HFs 在65℃下溶胀1h 得到具有不同拉伸比的3HFMs 样品,并进行性能测试,结果如图10(a)所示。随着拉伸比的增加,3HFMs 的渗透性呈现近似线性的增长趋势,而对应的SiO2截留率发生缓慢下降,其中3HFM-117%的渗透性高达832L/(m2·h·bar),是3HFM-0%渗透性的4 倍左右,是HFM-200 渗透性的20 倍左右。渗透性的大幅度提升主要是由于外径的减小引起最小壁厚和通道间壁厚的进一步减小,从而导致传质阻力显著降低[图10(b)、(c)]。

图10 拉伸比对3HFMs的性能、外径和壁厚的影响规律

2.4 耐压性能

一般来说,壁厚的降低会造成HFMs耐压性能的下降。如前所述,拉伸后的3HFMs壁厚发生了大幅度的降低,尤其是拉伸程度最高的3HFM-117%,对其进行了耐压性能测试。如图11所示,随着操作压力的增加,3HFM-117%的通量呈现良好的线性增长关系。即使压力增加至5.5bar,通量也没有大幅度的波动,说明在测试过程中未发生压密现象或产生明显破损。因此,高度拉伸的3HFM-117%具有良好的耐压性能,这远高于单通道HFMs的操作压力(一般只能在低于2bar的压力下进行)。因此,3HFM-117%可以满足较高压力的应用场景。

图11 65℃溶胀1h的3HFM-117%在不同测试压力下的纯水通量

3 结论

本文提出了一种通过耦合多通道结构提升PSF-b-PEG HFMs性能的新方法。首先采用熔融纺丝的方法制备具有不同通道数的中空纤维,这些多通道中空纤维均结构完整无缺陷,多通道结构均匀地分布在纤维内部,且拉伸比为117%时也不会破坏纤维的结构。随后,通过选择性溶胀法制备得到多孔的MHFMs。由于3HFMs 具有渗透通道共享的特性以及相对较短的传质路径,因此其性能优于单通道HFMs 和7HFMs。与单通道HFMs 相比,3HFMs 因为更厚的壁厚和更大的截面积,所以需要更长的溶胀时间和更高的溶胀温度才能形成贯穿整个膜层的孔道结构。拉伸能够明显降低3HFs 的外径、最小壁厚以及通道间壁厚,且拉伸比在0~117%之间时纤维结构仍能够保持完整。通过拉伸,3HFMs 的渗透性得到大幅度提升,3HFM-117%渗透性是未拉伸时的4 倍左右,是HFM-200 的20 倍左右。高拉伸比的3HFMs仍具有良好的耐压性能。此外,这种制膜方法仅使用了嵌段共聚物,且其溶胀剂可以重复使用,是一种清洁的生产工艺。因此,选择性溶胀制备的多孔道中空纤维膜,特别是3HFMs,在超滤应用中展现出较优异的综合性能和广阔的应用前景。

符号说明

Cp,Cf—— 渗透液和原液中的SiO2浓度,mg/L

D—— 喷丝头的外径,mm

d—— 中空纤维膜内腔直径,m

d1,d2—— 喷丝头内腔的外径和内径,mm

l—— 中空纤维膜的有效长度,m

n—— 喷丝头的通道数

R—— 中空纤维膜对SiO2的截留率,%

t—— 测试持续时间,h

V—— 性能测试过程中透过膜的水的总体积,L

vs,v0—— 熔纺过程中初生纤维的拉伸速率和初生纤维本身的出丝速率,mm/min

ΔP—— 渗透性测试过程中的操作压力,bar