液相剥离法高效制备石墨烯的研究进展

2024-02-23李文鹏刘晴杨志荣高展鹏王景涛周鸣亮张金利

李文鹏,刘晴,杨志荣,高展鹏,王景涛,周鸣亮,张金利

(1 郑州大学化工学院,河南 郑州 450000;2 同济大学土木工程学院,上海 200092;3 天津大学化工学院,天津 300072)

2004年英国曼彻斯特大学Geim和Novoselov 通过微机械剥离法成功制备单层石墨烯[1],这种独特的二维纳米材料单层厚度仅有0.34nm,具有优异的延展性(杨氏模量达1.0TPa[2])、导热性(热导率约5300W/(m·K)[3])、导电性(电子迁移速率约20m2/(V·s)[4])和生物相容性[5-6]等物理化学性质,广泛应用于印刷、电池、催化、传感器、生物医药等领域[7-16]。目前,石墨烯的制备方法有自下而上和自上而下两类:自下而上指由某些小分子含碳化合物“生长”成石墨烯,可以采用化学气相沉积法和外延生长法等制备较高质量的石墨烯,但产量低、成本高、难以规模化生产[17-18];自上而下指将颗粒较大的石墨块通过外力剥离成薄层石墨烯,如采用球磨法、化学氧化还原法等批量制备石墨烯,但产品质量差、缺陷多[18-19]。液相剥离法作为一种自上而下的石墨烯制备方法,易规模化制备,同时可以通过调节操作参数提高产品质量,被认为是最有可能实现“质”与“量”平衡的石墨烯制备方法[19]。本文针对石墨烯低成本规模化制备的问题,综述了液相剥离法的研究进展,从剥离的前处理方法、剥离溶剂、剥离设备和后处理方法等四个方面进行概述及分析,旨在为高效规模化制备石墨烯提供理论与技术支持,同时对宏量制备石墨烯可能面临的问题进行了展望。

1 前处理方法

石墨片层内的碳原子通过sp2杂化的共价键连接,片层间通过较弱的范德华力结合,因此利用液相剥离法对石墨施加切向力,破坏层间范德华作用力,使石墨片层间发生滑移从而剥离制备石墨烯。层间范德华力大小与层间距有关:间距越大,范德华力越小,剥离所需能量越小[20]。因此,适当的前处理工艺能够增加石墨的层间距,从而有效减少剥离能耗,提高石墨烯品质,降低规模化制备成本。按照增大层间距的机理不同,前处理方法主要分为插层法和膨胀法。

1.1 插层法

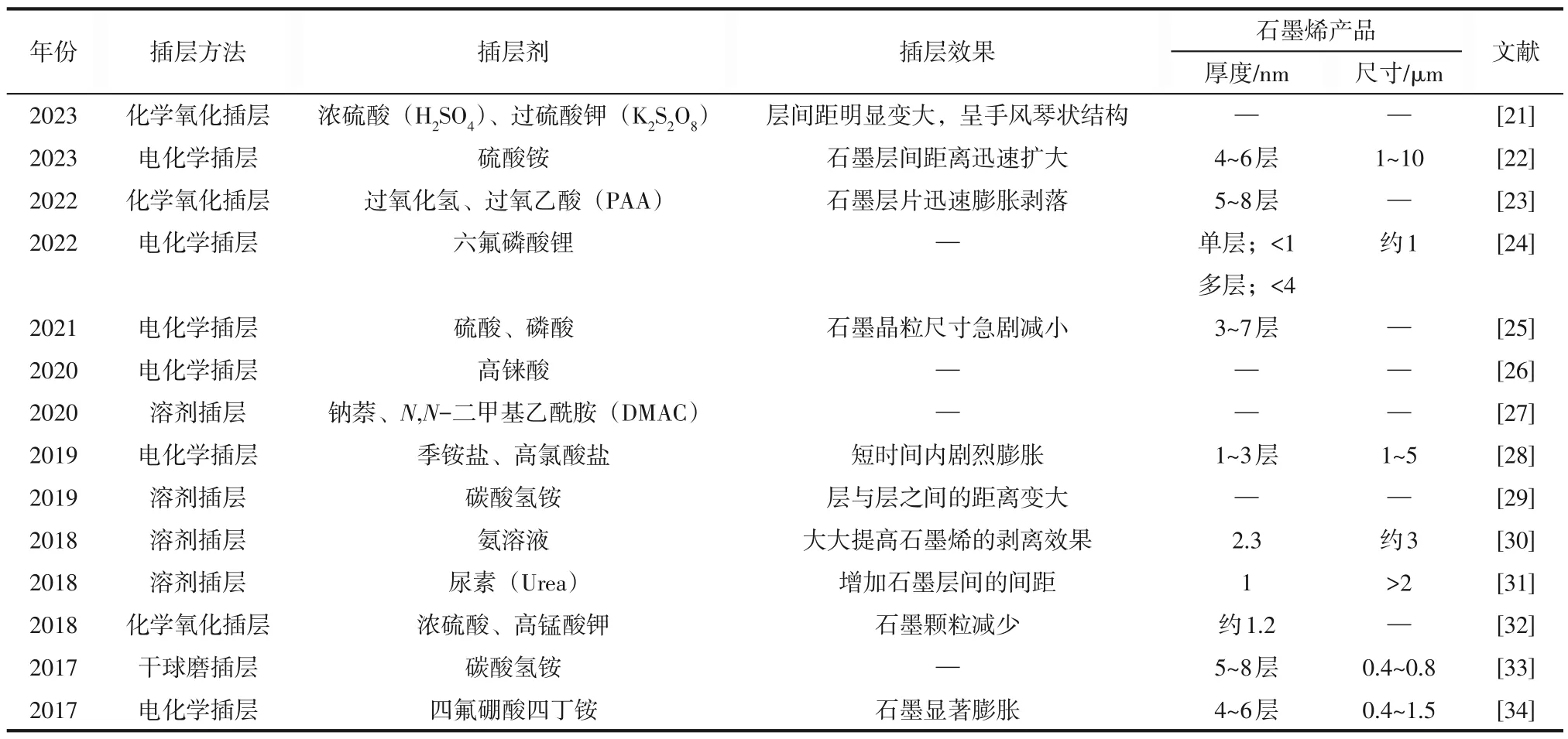

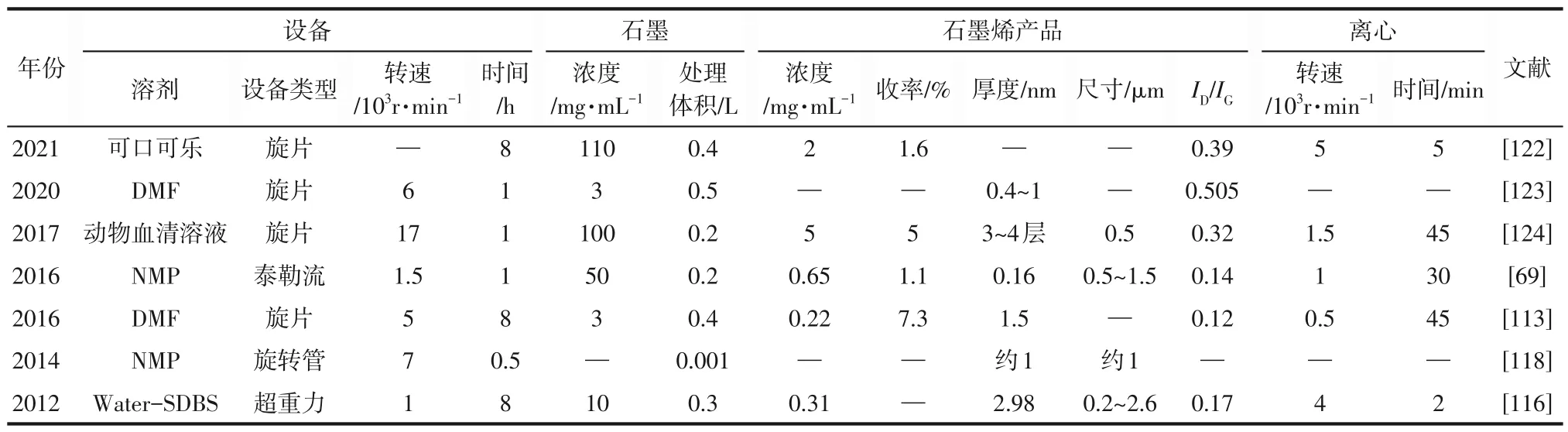

插层法是将插层剂插入石墨层间以增大层间距的方法,包含插层剂的石墨被称为石墨插层化合物(graphite intercalation compounds, GICs)。常见的插层方法与插层剂见表1[21-34]和图1[35]。

图1 插层剥离法的基本原理[35]

表1 不同插层剥离方法与插层剂的对比

插层剥离制备原子薄层材料的基本原理是通过离子或小分子的插层来增加层状材料的层间距离,从而削弱层间黏附力(范德华力),进而便于原子层的彼此分离[35]。插层剂是插层剥离制备原子薄层材料的关键物质。溶剂的表面能(或表面张力)对于插层剥离的顺利进行至关重要。溶剂和层状材料的表面能越接近,插层剥离将越容易进行。插层剥离制备的原子薄层材料具有可调谐的能带结构、短的载流子传输距离、大的表面积体积比、丰富的低配位表面原子,从而在各类催化应用中也展示出巨大的潜力,如(光)电催化产氢、(光)电催化二氧化碳还原、(光)电催化固氮以及高价值化学品的催化生产。电化学插层是通过石墨与插层剂之间发生的极化作用来实现的,具体可通过阳极氧化或阴极还原调控电子转移方向,因此容易获得性能理想的石墨烯。溶剂插层是将合适的插层剂稳定插入或嵌入石墨层之间,然后通过加热促使溶剂和分子重组,再进行石墨后续剥离。电化学插层容易导致石墨层间距剧烈膨胀,通常形成较小尺寸的单层和多层石墨烯;溶剂插层对于增加石墨层间距效果较为缓和,有利于形成较大尺寸的石墨烯,但通常以多层石墨烯为主。两种插层方法的适用性除了考虑获得的石墨烯物理结构差异性,还应兼顾其他性能特征,如Yang 等[21]使用化学氧化插层处理后成功剥离出了单层、寡层石墨烯以及多种其他二维纳米材料(如过渡金属二硫族化物、h-BN 等);Momodu等[25]报道了使用电化学插层处理后,除了提高剥离效率外,还可以有效防止石墨烯被氧化;Au 等[27]采用钠萘、DMAC溶剂插层石墨获得功能化石墨烯材料。

1.2 膨胀法

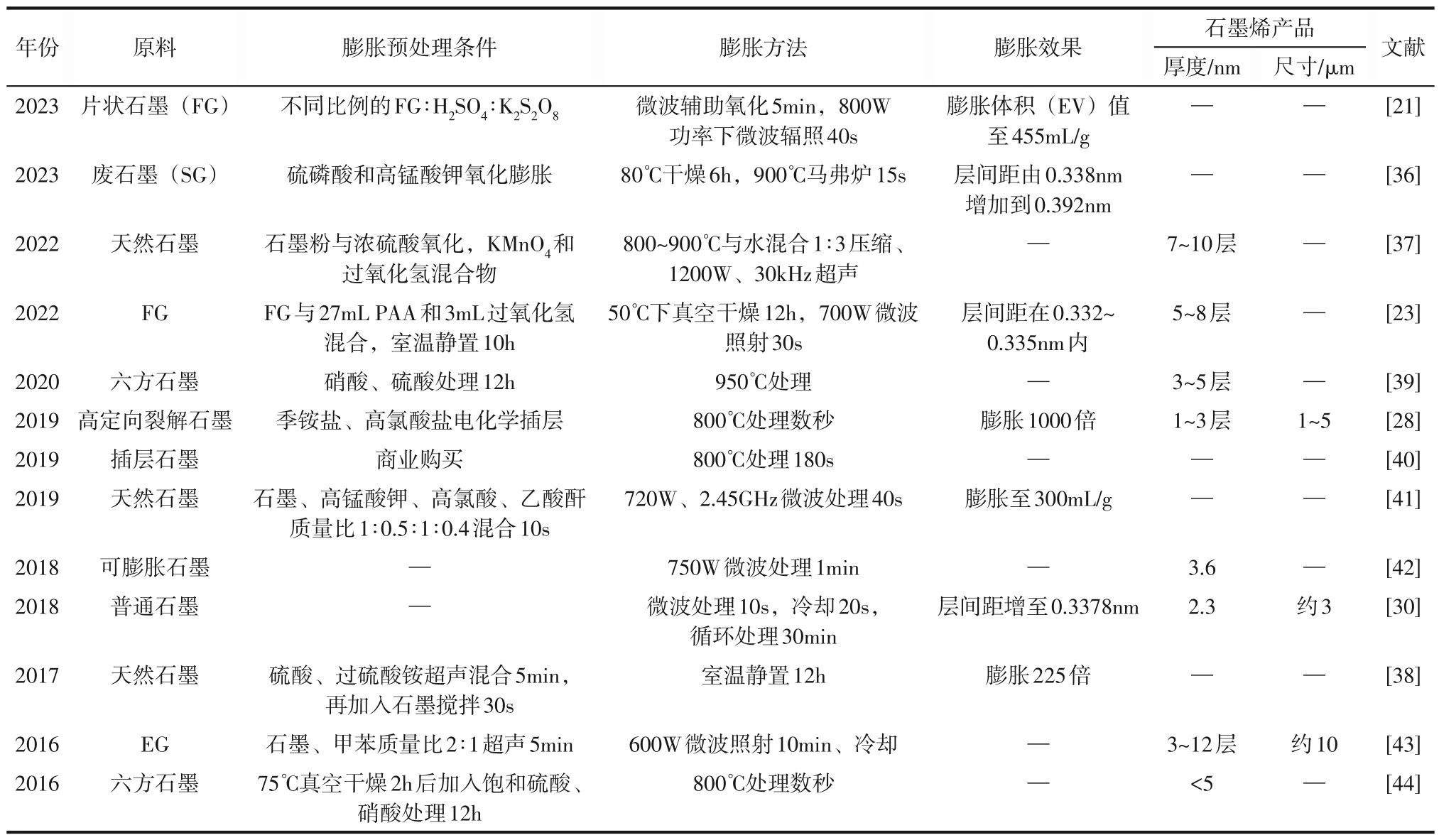

膨胀法是通过石墨片层间分子快速汽化或分解成气体产生瞬间高压使石墨层间距增大,变为结构更疏松的膨胀石墨烯(expanded graphene, EG)的方法。常见的膨胀剥离方法如表2 所示[36-44]。首先通过酸和热预处理石墨,将石墨薄片之间的部分弱键进行断裂,可使酸性溶剂更好地填充于石墨片中间。再通过高温或微波处理的膨胀方法,从而使石墨片体积急聚膨胀获得超疏松膨胀石墨结构。高温膨胀法主要是利用高温下插入的络合离子/分子的瞬间分解导致层间气体超快释放特征,其获得的膨胀石墨片多呈现蠕虫状形貌,具有均匀、弯曲和多孔的特征,长度显著增加。如Zhang等[28]通过800℃高温处理使GICs 中插层的季铵盐、高氯酸盐快速分解为气体冲击石墨层,制备了体积膨胀1000 倍左右的EG,极大降低了剥离难度。微波膨胀法是一种从GICs 快速制备EG 的方法,无须洗涤和干燥。微波处理受热面均匀,可使不同石墨层之间的范德华作用力同时减弱或破坏,导致石墨薄片膨胀较大。

表2 不同膨胀剥离方法对比

另外,微波处理可将多层粗糙的石墨材料拓展为层间结构规整的石墨片。如Jiang 等[30]通过秒级循环微波处理普通石墨,可获得结构良好的石墨烯纳米片。另外,Liu 等[38]报道了一种新型的膨胀剥离石墨烯片技术,将石墨加入浓硫酸与过硫酸铵的混合溶液中,仅需在室温下静置12h即可制备出了体积膨胀225倍左右的膨胀石墨烯(RTEG),与通过高温和辐射等工序处理获得的EG 相当。由图2可知,经混合溶液处理后,石墨(NG)已经从紧密堆叠的层状结构[图2(b)、(c)]变为蠕虫状结构[图2(e)、(f)],RTEG 的表面形态表现出良好的剥离结构,证明其在c轴方向上充分且规则地膨胀。其一步法室温膨胀剥离机理如图2(g)所示。由于过硫酸盐化学不稳定性,插层过程中分解并释放出O2气体,从而导致石墨层间通道膨胀[38]。释放气体越多,瞬时压力升高越高,GICs膨胀越大。在H2SO4用量低的情况下,H2SO4可以完全嵌入到石墨层间通道内,而GICs 暴露在空气中,因此会发生明显的膨胀。然而,当H2SO4的用量增加时,过量的H2SO4会包裹住GICs并对GICs施加额外的压力,从而抑制GICs的明显膨胀,控制石墨烯尺寸和厚度。

图2 新型膨胀剥离石墨烯方法 [38]

综上,插层法主要利用了传统化学气相沉积和溶剂热法对于插层分子分散性调控、与层间范德华力相互作用强度调控的优点,从而实现对石墨烯性质的调控。插层分子或化合物的种类和数量可以显著影响石墨烯的性质。例如,插入氧化物可使石墨烯变为半导体,插入分子或化合物可制备功能化石墨烯材料等。插层法具有工艺简单、条件温和以及产品结构缺陷少等显著特点,这些优势天然地有利于实现石墨烯的宏量制备。相对而言,膨胀法不需要额外的化学成分,其剥离难度降低,并保持良好的热稳定性,因此适用于二维层状材料的量子结构的可扩展制备,例如微波膨胀制备石墨烯悬浮液(称为GQDs),工艺简单、可扩展且经济有效,可应用于新一代太阳能电池组件制备或生物传感等领域[42]。

2 剥离溶剂

液相剥离的整个过程是在溶剂中进行的,溶剂的选择对于剥离效果至关重要。合适的溶剂能够降低剥离难度和能耗。Coleman 等[45]建立了石墨剥离能耗与石墨烯-溶剂的混合焓(ΔHmix)间的能量平衡关系,见式(1)。Paton 等[46]将剥离所需最小剪切速率(rmin)与石墨烯的尺寸、溶剂的黏度及两者的表面能进行了关联,见式(2)。根据式(1)和式(2)可知,溶剂的表面能与石墨烯越接近,混合焓和所需最小剪切速率越低,剥离能耗越小。

2008 年,Coleman 等[45]测试了不同溶剂对石墨烯的分散性能,发现表面能在65~75mJ/m2的溶剂具有良好的分散性能,初步确定了石墨烯表面能的范围;2009 年,Coleman 等[47]进一步指出石墨烯良好溶剂表面能在70mJ/m2左右;2014年Paton等[46]通过最小剪切速率预测了石墨烯的表面能在70.5~71mJ/m2范围内,见式(2)。由式(3)可得常温下所需溶剂的理想表面张力(γ)应在40mN/m左右。

2.1 水基溶剂

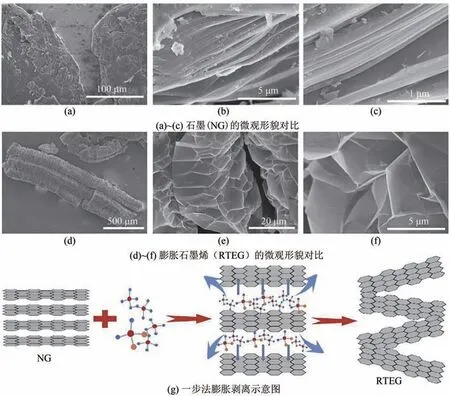

水是最环保且廉价的溶剂,但其表面张力为72.8mN/m[49],其与石墨烯表面能相差较大,分散性较差。Yi 等[50]使用纯水作溶剂将石墨剥离后静置350h,发现石墨烯浓度仅为0.023mg/mL。为了提高石墨烯分散性,通常在水中添加分散稳定剂(dispersion stabilizer agent, DSA)。DSA 多为表面活性剂,也有部分为聚合物和盐类。Wang 等[51]使用吐温80使石墨烯分散浓度达到1.71mg/mL,比纯水的分散性能提高74 倍;吐温80 为非离子型表面活性剂,其在液相剥离过程中稳定悬浮石墨烯作用方面通常优于离子表面活性剂。Yu 等[52]在氢氧化钠(NaOH)、尿素和微晶纤维素(MCC)的共混溶液中剥离石墨得到了8.54mg/mL 高浓度石墨烯分散液,通过MCC 对石墨烯的非共价亲和作用,实现了石墨烯的高效剥落。2018 年,Dong 等[53]使用pH为12的NaOH水溶液制备出了浓度为50mg/mL的石墨烯浆液。

表3为近年水基溶剂对石墨烯剥离效果影响的部分报道,只需少量的DSA 即可获得较高浓度的石墨烯分散液,具有大规模生产的潜力。然而,有些DSA 与石墨烯表面亲和性过高而难以完全去除[59-60],最终会在产品中引入杂质甚至影响石墨烯性质。Arao等[61]发现石墨烯表面残留的表面活性剂降低了石墨烯的导电性。因此,水基溶剂DSA 的选择应具有用量少、分散性高、不易残留、对石墨烯产品性质影响小等特点。在水溶剂中石墨烯剥离如图3所示。

图3 在水溶剂中石墨烯剥离示意图[53]

表3 水基溶剂对剥离效果的影响

苯乙烯-马来酸酐共聚物(SMA)可以生产浓度高达0.522mg/mL的石墨烯[54],该方法简单,可扩展且具有成本效益,从而形成高性能多功能聚合物纳米复合材料。在水介质中,使用聚乙烯基吡咯烷酮(PVP)和表面活性剂胆酸钠(SC)同时实现了寡层石墨烯的剥离和稳定[57]。SC 和PVP 的浓度选择尽可能低,以减少所吸附的聚合物和表面活性剂对最终石墨烯浓度的影响。对比而言,寡层石墨烯在含PVP 的水介质中比在含SC 的水介质中浓度更高,因为在SC体系中,石墨烯固体浓度(CG)随SC初始浓度的增加而显著增加,而在PVC体系中,初始浓度对石墨烯最终浓度影响微弱。利用石墨烯与苝四甲酸盐(PTCA)芳香族半导体表面活性剂之间的非共价表面化学性质[58],PTCA可以通过p-p堆叠非共价黏附在石墨烯表面,从而触发水中的剥离,而四阴离子状态为稳定的分散提供了必要的片间排斥静电力。当PTCA浓度足够高时,石墨上最初吸附的四阴离子分子会产生强烈的斥力,从而阻止更多的表面活性剂靠近被PTCA 覆盖的石墨块。石墨在水溶液中直接超声处理可获得高收率的单层和多层石墨薄片,且基面缺陷最小。再通过超声辅助液相剥离得到水相石墨烯分散体。与原始石墨片相比,超声辅助液相剥离导致石墨烯片的横向尺寸减小。利用微通道或高剪切液相剥离强化技术,可使石墨烯在碰撞、剪切力和空化产生的能量作用下从石墨上剥离。在水基介质中,通过对石墨的高效剪切剥落,可以在较短的剪切时间内,获得高浓度无缺陷的寡层石墨烯。

2.2 有机溶剂

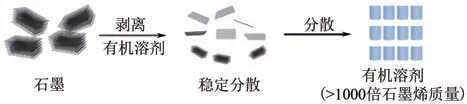

有机溶剂的表面能与石墨烯相近,是石墨烯的优良溶剂。早期,液相剥离最常用的有机溶剂为N-甲基吡咯烷酮(NMP)[62-64],其表面能为69mJ/m2[46,65],与石墨烯的表面能几乎相同[66-67],石墨烯分散液浓度可达0.65mg/mL[68-69]。但NMP 毒性较大,容易造成污染以及安全隐患,因此毒性更小的N,N-二甲基甲酰胺(DMF)、二甲基亚砜(DMSO)等逐渐被作为剥离溶剂使用[39,58-59,70]。然而,此类高沸点溶剂去除较难,存在去除能耗高、时间长、残留多等问题。因而,低沸点溶剂四氢呋喃(THF)、异丙醇(IPA)、三氯甲烷(TCM)等被不断应用[18,56,71]。使用丙二醇(PG)进行石墨的液相剥离,发现其剥离效果优于NMP[72],这主要是由于PG 的黏度远大于NMP,与式(2)结论相符:体系黏度η越大,最小剪切速率越小,即剥离难度更低。因此,有机溶剂的选择不仅要考虑毒性、沸点,黏度也是一个重要指标。表4汇总了近年液相剥离使用的有机溶剂,其剥离示意图如图4所示。

图4 在有机溶剂中石墨烯剥离示意图[53]

石墨在有机溶剂中进行高剪切处理,可在短时间内高速搅拌混合成均匀的溶液,可以大大降低混合难度,提高石墨烯的均匀性。同时石墨在黏性较强的溶剂中受到的剪切应力增强,因此剥离速率加快,可直接从石墨剥离出寡层石墨烯薄片,但容易通过非共价相互作用吸附聚集。而利用球磨法进行有机溶剂液相剥离时,石墨破碎引起的碳自由基与一些选定的分子发生反应,产生边缘功能化石墨,这种石墨在极性溶剂中具有诱导负电荷的能力,在不相容的溶剂(如水、丙酮、酒精等)中易于脱落。分子被吸附在石墨边缘的活性炭上,石墨烯的晶体尺寸逐渐减小,使得在较长的研磨时间(>48h)内难以保持层状结构。由于球磨持续很长时间会引入许多缺陷,因此剥离的石墨烯具有无定形结构,而不是结晶石墨烯[75]。

2.3 混合溶剂

混合溶剂指在有机溶剂中加入水或助剂形成的混合溶剂体系,可实现减少有机溶剂用量、提升剥离及分散性能的目的。Loh 等[14]以NMP 质量分数80%的水溶液为溶剂,石墨烯浓度提升至纯NMP 的2.5 倍;Wan 等[70]发现当水-四甲基脲(Water-TMU)体系含水量为30%(体积分数)时,石 墨 烯 浓 度 可 达 纯NMP 的4.5 倍。Noda 等[79]通过对汉森溶度参数(Hansen-solubility parameter,HSP)进行拟合得到了石墨烯收率的预测模型,见式(4)。

该模型对液相剥离溶剂的选择具有重要指导意义,但仅适用于π-π 相互作用堆叠的柔性层状材料。表5汇总了近年混合溶剂对剥离效果影响的相关研究。

表5 混合溶剂对剥离效果的影响

溶剂的选择是决定液相剥离效率和石墨烯分散稳定性的最重要因素。然而,大多数溶剂只能实现低浓度的石墨烯分散,而且使用的溶剂大多是有毒的。为了提高溶剂的剥离性能和改善环境安全问题,混合溶剂是制备寡层石墨烯的优选溶剂,其溶剂-助溶剂的相互作用是提高石墨烯液相剥离效果的关键因素。

2.4 其他溶剂

除上述溶剂体系外,离子液体、超临界流体等也可用于石墨的剥离。离子液体的官能团丰富多样且其阴、阳离子可自由组合,是一种很好的液相剥离介质。Ravula 等[87]以1-己基-3-甲基咪唑六氟磷酸盐离子液体为溶剂制备了浓度高达5.33mg/mL的石墨烯分散液。此外,离子液体还能作为DSA 或插层剂提高剥离效率,甚至还可以制备离子液体功能化石墨烯复合材料,具有良好的可拓展性[88-89]。超临界流体(supercritical fluid, SCF)兼具气体和液体的性质,具有表面张力接近于零、黏度低、扩散系数高、表面润湿性好、溶剂化能力强等特点[90-92]。在各种SCF 中,超临界二氧化碳(ScCO2)的超临界条件温和、原料廉价易得,且剥离后经过减压即挥发无残留,分离能耗低。但SCF需要维持较高压力,对剥离设备要求较高。Gao 等[93]以ScCO2和水为剥离介质对石墨进行液相剥离,石墨烯收率超过50%,且产品中93%以上为少于3层的高质量石墨烯。

综上,剥离溶剂作为分散介质是影响石墨烯液相剥离效率的重要因素。选用剥离溶剂应该为疏水石墨烯提供稳定的非共价作用力,例如表面活性剂可通过降低水的表面张力促进石墨烯脱落,并通过静电斥力(离子表面活性剂)或空间位阻(主要是非离子表面活性剂)阻止石墨烯重新聚集。当选用介质与固体表面能匹配时,剥离效果最理想。然而大多数有机溶剂由于其高沸点和毒性引起的环境问题限制了它们作为分散介质的适用性[94]。此外,溶剂的价格也是限制其广泛应用的重要因素。通过使用水基表面活性剂可以克服上述问题,同时可将剥离的石墨烯拓展于生物应用等方面[95]。例如,水性聚合物(PVA/H2O)可以降低溶剂的表面张力,同时可稳定黏附在石墨层上,防止重新堆积[96]。另外,利用高黏度混合溶剂的高剪切液相剥离可以使石墨获得更高的剪切应力,有利于提高剥离效率,同时显著改善石墨烯纳米材料的力学性能,包括硬度和弹性模量。因此该剥离方法可应用于制造各种具有独特性能的增强聚合物纳米复合材料[97]。综上所述,剥离溶剂的选择原则如下:①具备良好的分散性能;②不易残留或不影响产品性质;③应用条件较为温和,便于操作及工业化放大;④价格低廉或易于回收;⑤安全、环保、无毒或低毒性;⑥石墨烯产品性能可控、应用拓展性好。

3 剥离设备

液相剥离方法有多种,如超声剥离、高剪切剥离、微通道剥离、电化学剥离等。本文主要对易于实现规模化生产的超声、高剪切、微通道三种剥离设备的结构原理及操作参数进行综述。

3.1 超声设备

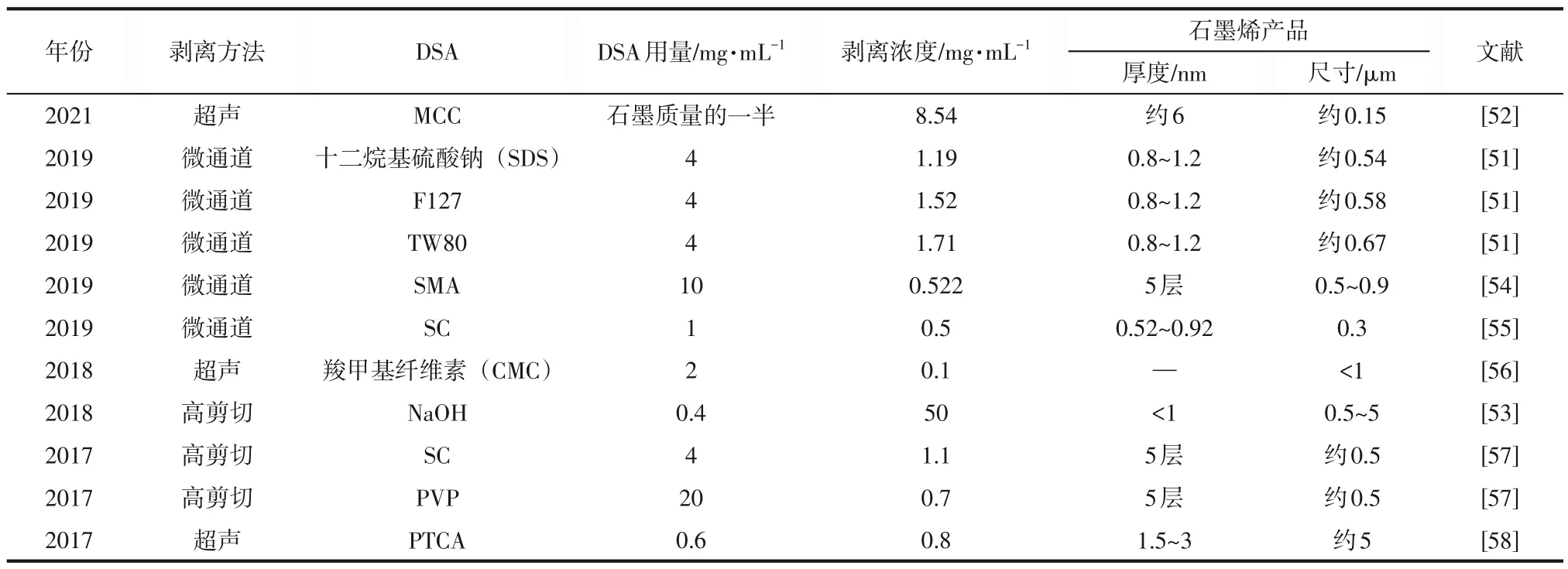

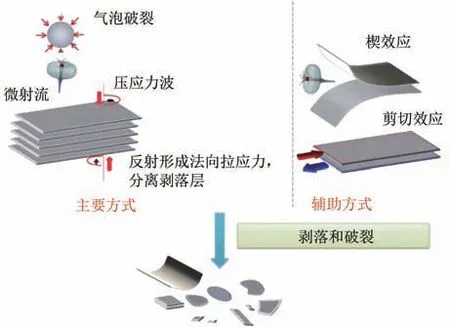

超声法是最常用的石墨烯液相剥离方法,超声空化作用是剥离能力的来源[98]:在剥离过程中,大量空化气泡分布在石墨周围,气泡破裂时会产生冲击波和微射流,当冲击波传递到石墨的自由界面时,会反射出拉应力波,无数的空化气泡破裂会在石墨周围产生强烈的拉应力,就像吸盘一样将石墨剥离;微射流则会像“楔子”一样插入石墨层间,即“楔效应”;此外,侧向的冲击波产生的不平衡的剪切力也会使石墨片层间发生滑移,即“剪切效应”。如图5 所示,最终石墨以一种拉应力主导、剪切效应与楔效应辅助的方式被剥离成石墨烯。

图5 超声剥离的流体动力学原理[92]

超声法具有操作简单、费用低廉等优点[14],近年来超声液相剥离的相关研究被不断报道[47,52,58,62,73,77,99-102],见表6。Coleman 等[47]使用浴式超声(bath sonication)对石墨进行270h 处理发现石墨烯产品浓度稳定在1.2mg/mL,即使延长至460h也不会有明显增加,且石墨烯浓度、尺寸分别与剥离时间t的1/2和-1/2方成正比[47,103]。浴式超声能量分布均匀,但局部能量较小,剥离时间较长、效果较差。Arao等[102]使用尖端超声(tip sonication)剥离仅10min 即得到了1.8mg/mL 的高浓度石墨烯,剥离效率明显高于同条件浴式超声。然而,尖端超声能量分布不均匀,剥离均匀度较差[104]。此外,强烈的空化作用或较长的超声时间(>3h)都会导致石墨烯质量的下降[52,62,99-101](ID/IG≥0.3,该参数为拉曼光谱中石墨烯D峰与G峰强度的比值,D峰为缺陷峰,G峰为C原子sp2杂化面内伸缩振动峰,该数值越大说明石墨烯质量越差)。

表6 超声法液相剥离效果对比

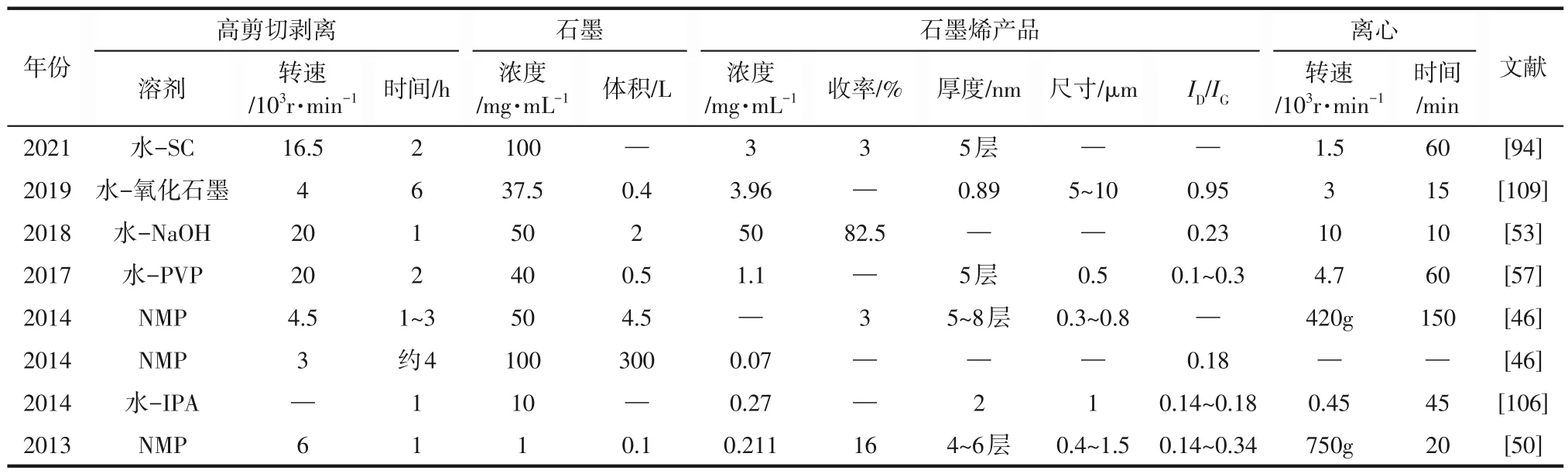

3.2 高剪切设备

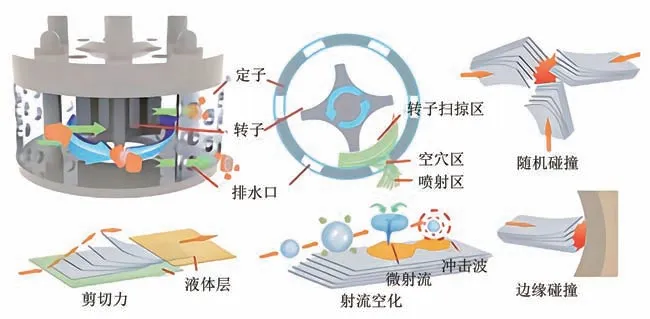

高剪切混合器是一种能量密集型的过程强化设备,可以通过机械高速旋转产生极高的剪切速率从而剥离石墨,其主要部件是由定子(stator)和转子(rotor)组成的分散头[46](图6),具有定转子剪切间隙小(100~3000μm)、转子末端线速度高(10~50m/s)、剪切速率大[(2~10)×104s-1]等特点[105]。如图6,高剪切液相剥离能力主要来自剪切效应、空化效应和碰撞效应[106]。2014 年,Paton 等[46]使用直径11cm 的分散头处理高达300L 的石墨分散液(100mg/mL),产率达到5.3g/h。Loh等[53]以pH为12的NaOH为溶剂通过高剪切剥离制备的石墨烯浆液产率高达82.5g/h。高剪切通常在剧烈的湍流中操作,导致石墨烯片层尺寸较小、质量较低,Paton等[46]研究发现在层流状态下,只要剪切速率超过104s-1,石墨就可以被有效剥离(图7)。此外,定-转子的结构会影响其剥离效果,Liu 等[106]发现石墨烯尺寸和厚度随剪切间隙的减小而减小;Gai 等[107]发现十字形转子和六齿转子比八齿转子石墨烯收率更高(均从<20%提高至>30%);此外,他们通过比较十齿定子、八齿定子、多壁定子和全壁定子的石墨烯产品收率,发现定子壁面率为85%时的收率最高。表7 为近年部分高剪切液相剥离对比结果。

图6 高剪切混合器制备石墨烯纳米片原理图[106]

图7 剪切速率与剥离效果的关系[46]

表7 高剪切液相剥离效果对比

高剪切液相剥离是一种简单、廉价、环保的高质量极寡层石墨烯(VFLG)制备工艺。采用两步剪切剥落法,将水溶液置于旋转叶片混合器/搅拌器中,再配以高剪切动-静混合器(TASE-SEhigh),制备出了层数极低的石墨烯。分析表明,表面活性剂没有与石墨发生反应,剥离过程没有引起VFLG的氧化、磺化或功能缺陷,湍流和流体动力是影响剥落过程的关键因素[108]。两步剥离过程如图8 所示。第一步,石墨的剥落发生在搅拌机(旋转叶片搅拌机)中,第二步发生在高剪切转子-定子搅拌机中。

图8 两步剪切剥落过程的机理[108]

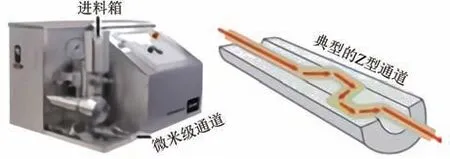

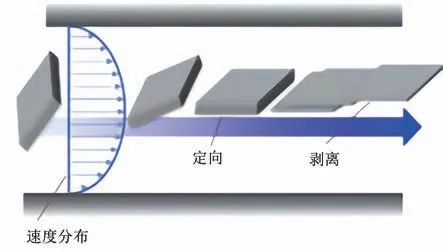

3.3 微通道设备

微通道设备的特征尺寸通常在几十到数百微米,为了获得高的剪切速率(可达106~108s-1[110-111])通常需要施加较高的压力(可高于100MPa[110-111]),因此又被称为高压匀质机(图9)[112]。微通道剥离过程如图10,石墨分散液通过增压泵后以极高的速度流经微通道,在理想状态下,平直微通道中高速层流产生的速度梯度会使石墨片层平行于剥离介质流动方向,同时对石墨产生横向剪切应力,如图11 所示。这种“取向效应”的存在使微通道剥离法具有生产大宽高比的石墨烯潜力[61];而石墨分散液在经过微通道的几何突变(曲折、突缩、突扩)部分时,同样会产生空化、湍流、碰撞等作用将石墨片层破碎及剥离[61]。

图9 常规高压均质设备及内部Z型微通道内腔结构[112]

图10 微通道剥离流程示意图[51]

图11 石墨在微通道中层流剥离示意图[61]

Wang等[51,54]采用Y型结构的微通道进行液相剥离,发现石墨烯产品浓度随操作压力和循环次数的增加而增大,而产品质量(ID/IG)随循环次数增加而减小。Karagiannidis 等[111]采用Z 型曲折微通道进行液相剥离,发现石墨烯质量极低(ID/IG为3.2);Zhang 等[82]使用针阀微通道以较小的操作压力(20MPa)制备了0.4mg/mL 的高质量石墨烯(ID/IG仅0.1),该方法可通过调节针型阀开度来改变微通道宽度,而无须更换微通道部件,操作方便快捷。虽然微通道的单通道处理量低,但其可通过增加并行微通道的数量来提高产量,理论上可以在不影响产品质量的前提下提高产量[112],且可实现连续化操作,具有广阔的工业化前景。表8汇总了近几年微通道剥离的结果对比。

表8 微通道液相剥离效果对比

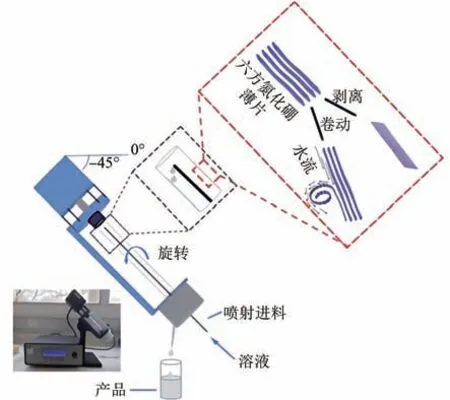

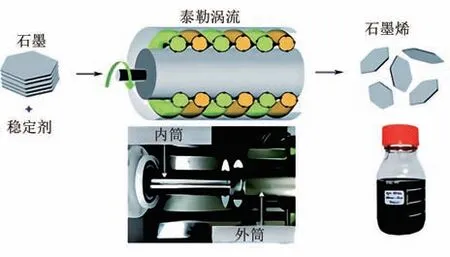

3.4 其他剥离设备

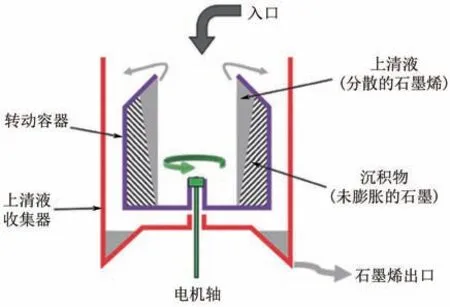

除上述设备外,超重力旋转床(rotating packedbed, RPB)[113-115]、涡流装置(vortex fluidic device,VFD)[116]、Taylor-Couette flow 反应器[69]、旋片式混合器[117-118]等均可通过机械旋转产生的剪切力剥离石墨。毋伟课题组[114]采用内循环超重力旋转床在十二烷基苯磺酸钠(SDBS)溶液中直接剥离出石墨烯,随后又利用外循环超重力旋转床结合氧化还原法制备出双层石墨烯[115],超重力旋转床内的紧密填料能够在工作时提供剪切、碰撞等作用,从而充分剥离出石墨烯,效率明显高于超声和搅拌反应釜。Chen 等[116]使用VFD 成功剥离出了1nm 厚的寡层石墨烯;Alharbi 等[119-120]使用VFD 制备出氧化石墨烯卷以及还原氧化石墨烯;Al-Antaki 等[121]使用VFD 成功剥离出了2nm 厚的h-BN 纳米片,虽然处理量仅为0.3~0.75mL/min,但该设备可以同时加入物料和取出产品,有可能实现连续化生产,见图12。Tran 等[69]使用Taylor-Couette flow 反应器在NMP 中成功剥离出了石墨烯。Taylor-Couette flow反应器由两个同轴圆柱组成(图13),内圆柱旋转达到一定速度时环隙中将产生二次流,这种环面涡流被称为泰勒涡流(Taylor vortex flow),而剥离所需的剪切力就来自于环隙中的泰勒涡流。以洗洁精溶液为溶剂使用旋片式混合器进行液相剥离制备石墨烯纳米片[118],发现石墨烯产率PR与处理体积V的0.84次方成正比,具有放大潜力,为规模化生产石墨烯提供依据。表9汇总了其他液相剥离设备的对比结果。

图12 涡流剥离法制备石墨烯纳米片示意图[121]

图13 Taylor-Couette flow反应器实物图及其相应剥离示意图[69]

表9 其他液相剥离设备类型对比

综上所述,超声辅助石墨的液相剥离方法缺点有超声时间长、噪声大、石墨烯片尺寸小、效率低、能耗高的问题。此外,虽然超声波可以克服石墨层的范德华力,但在缺乏有效的稳定剂或溶剂的情况下,形成的各种石墨层将重新聚集到未剥落的石墨主体上[52],因此该技术不能满足单层或寡层石墨烯大规模生产的要求。高剪切辅助石墨的液相剥离方法可利用速度梯度引起的黏性剪切应力、湍流引起的雷诺剪切应力提高石墨烯的剥离效果[51],然而由于石墨烯薄片的分散稳定性有限,在这些过程中往往需要大量的溶剂进行纯化和分散。通过微通道辅助石墨的液相剥离方法可以大大改善石墨烯收率,但这种方法制备的石墨烯的剥离程度(即层数)通常是不足的。

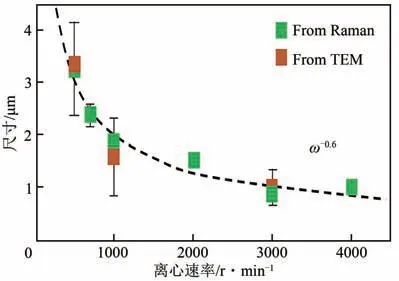

4 产品后处理

液相剥离后得到的混合液中含有未被剥离的石墨颗粒和过度剥离的“碎”纳米片,需要对其进行后处理得到高质量石墨烯产品。通常采用离心的方法实现石墨烯的分级分离。Khan 等[63]发现石墨烯产品的尺寸与离心转速ω的-0.6 次方成正比,如图14。Nacken 等[125]通过实验得到了离心后上清液中最大片层尺寸LCF的近似公式,见式(5);Biccai等[126]总结Nacken等[125]与Coleman[47-48]的工作得到了石墨烯平均片层尺寸(LAVG)的近似公式,见式(6)。

图14 离心转速与片层尺寸的关系[63]

石墨烯分散液单次离心分离仅能去除未剥离的石墨颗粒,而过度剥离、尺寸极小的“碎”纳米片仍留在上清液中,影响石墨烯产品的性质。Qiu等[55]采用梯级离心的方法先在2000r/min 下离心取上清液,再对上清液在3000r/min下离心取沉淀物,得到尺寸集中分布在200~400nm 的石墨烯。因此,对剥离后的石墨烯分散液进行梯级离心是得到目标尺寸高质量石墨烯纳米片的有效手段。此外,Parviz 等[103]提出了石墨烯纳米片连续化离心分离的设想,如图15 所示。该设想仅为半连续化操作,当沉积固体达到一定量时需要手动移除,但该设想显然比传统的间歇式离心分离方法更具工业化前景。然而,目前尚没有对于石墨烯连续化离心分离的相关报道。

图15 连续化离心分离示意图[97]

5 结语与展望

液相剥离法制备石墨烯具有工艺简单、成本低、易放大等特点,是当前低成本规模化制备领域的研究热点。液相剥离工艺主要涉及四部分,即产品前处理、剥离溶剂选取、液相剥离设备选择、产品后处理。

(1)前处理方法主要有插层法和膨胀法,其目的主要是增大石墨层间距、降低石墨剥离难度、减少剥离能耗、提高剥离效率。插层法能够有效增大石墨层间距,但容易造成插层剂的残留(功能化石墨烯材料除外);而膨胀法剥离难度较低,可保持良好的热稳定性,适用于二维层状材料的量子结构拓展制备,但单独使用膨胀效率较低,经常与插层法结合使用。

(2)剥离溶剂选择原则主要是选用与石墨表面能匹配的介质(70mJ/m2),为疏水石墨烯提供稳定的非共价作用力,避免石墨烯重新聚集。水基表面活性剂溶液以及高黏度混合溶剂的高剪切剥离可以获得性能良好的石墨烯纳米材料,同时具有较好的稳定性和应用拓展性。除此之外,溶剂的易回收性、温和性、成本、无毒、安全环保性也是考虑的重要因素。

(3)液相剥离设备主要有超声、高剪切与微通道设备,其原理主要是通过剪切、碰撞、空化等流体动力学作用实现石墨烯的高效剥离,是实现石墨烯规模化制备的核心。其中,超声液相剥离的能量分布均匀,剥离质量相对较好,但缺乏有效稳定剂下,剥离的石墨层发生聚集,降低剥离效率;高剪切设备主要通过旋转机械产生极高的剪切速率剥离石墨烯,比超声剥离效率高,处理量更大,且空化作用相对较小,不易对产品造成缺陷,但剥离的石墨烯片需要大量的溶剂进行纯化和分散;微通道设备主要通过流体经过微通道获得高的剪切速率剥离石墨烯,剪切速率更加均匀,产品质量较高,但是微通道结构容易堵塞,不适用于大颗粒的石墨和高黏度溶剂。

(4)产品后处理的方法主要是离心分离,其目的主要是将不同尺寸厚度的产品分离,对产品进行分级处理。梯度离心是目前得到目标石墨烯的有效手段,而梯度离心属于间歇式操作,频繁、多次的离心操作会耗费大量时间,不利于宏量制备石墨烯,因此连续化离心是未来工业化产品分离的发展方向。

未来,液相剥离低成本规模化制备高品质石墨烯还需要从前处理、剥离溶剂、剥离设备及后处理四个方面进行深入系统的研究,对四个过程处理指标进行定量分析,并通过多目标优化、人工智能等方法获得综合考虑四个过程的最优解,提高整个过程的效率、降低生产成本。同时,加强对各个过程的研究,如:根据产品应用场合不同开发无残留或功能化插层剂,匹配温和快速的膨胀方法,寻找低毒、低沸点、低残留、高分散的溶剂体系,精确调控液相剥离设备作用机理,开发连续化梯级离心设备,实现液相剥离制备石墨烯的连续化规模化低成本快速制备。

符号说明

EG,ES—— 分别为石墨烯、溶剂的表面能,mJ/m2

ΔHmix—— 石墨烯与溶剂的混合焓,J/mol

L—— 石墨烯片层尺寸,nm

LAVG—— 石墨烯平均片层尺寸,nm

LCF—— 离心上清液石墨烯最大片层尺寸,nm

r1—— 离心机转子中心到离心管内侧的距离,即最小离心半径,mm

r2—— 离心机转子中心到离心管外侧的距离,即最大离心半径,mm

rmin—— 石墨被有效剥离所需最小剪切速率,s-1

SS—— 溶剂表面熵,mJ/(K·m)

T—— 体系温度,K

Tflake—— 石墨烯片层厚度,nm

t—— 离心时间,min

Vmix—— 石墨烯分散液体积,mL

xa,xb,xc,xd—— 分别为汉森溶度参数色散项、极性项、氢键项和距离项

y—— 石墨烯收率,%

γ—— 溶剂表面张力,mN/m

η—— 体系黏度,Pa·s

ρG,ρS—— 分别为石墨烯、溶剂的密度,g/cm3

ω—— 离心机转速,r/min

φ—— 石墨烯在分散液中体积分数

下角标

AVG —— 平均

CF —— 离心

flake —— 片层

G —— 石墨烯

min —— 最小

mix —— 混合

S —— 溶剂