吊钩断裂失效原因分析

2024-02-23汪瑞俊

汪瑞俊

(池州市质量监督检验研究院,安徽 池州 247000)

某中板厂生产车间在吊运板材时发生吊钩断裂事故,吊钩的断裂位置发生在吊钩的倒角部位,其中倒角半径为2mm,断裂吊钩的实物如图1 所示。吊钩的服役条件为最大起重量16t、材质为20 号钢、交货状态为经热轧处理,至事故发生时该吊钩已服役4 个月。为查明吊钩断裂的原因,避免类似失效再发生,本文对其进行了检验和分析。

图1 断裂吊钩实物

1 理化检验

1.1 宏观形貌观察

为消除断口油渍杂物,将断口置于无水乙醇中超声清洗。经肉眼宏观观察吊钩断口发现,断口面较为齐平,未见明显的宏观塑性变形,断口呈结晶状脆性断口,并在断面上发现有扩展放射状的撕裂岭,由撕裂岭扩展路径判断,断裂源应位于吊钩外侧边缘倒角处(图2),裂纹由倒角边缘向内扩展。由此初步判断吊钩断裂应为脆性断裂。

图2 吊钩断口宏观形貌

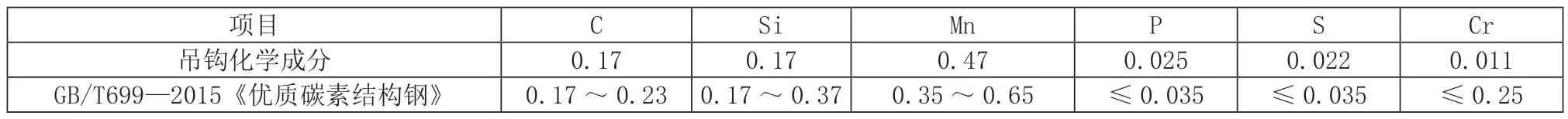

1.2 化学成分分析

采用火花直读光谱仪对吊钩的化学成分进行分析,分析结果如表1 所示,结果符合GB/T 699-2015《优质碳素结构钢》标准要求。

表1 吊钩化学成分分析结果(质量分数,%)

1.3 力学性能分析

在钩头位置分别取拉伸试样和冲击功试样,力学性能结果见表2。结果表明,吊钩材质屈服强度明显要低于国标要求。

表2 吊钩力学性能检验结果

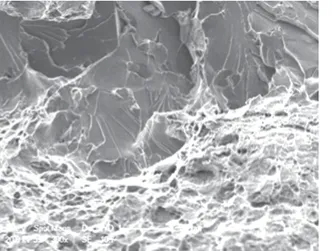

1.4 金相分析

采用线切割方式在吊钩断面分别截取金相样1#、2#、3#,抛光后置于显微镜下观察,根据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》进行夹杂物评级,发现1#、2#试样存在超尺寸的硅酸盐类夹杂物(图3),夹杂物评级结果见表3。金相组织采用4%硝酸酒精溶液侵蚀,1#、2#、3#试样显微组织均为铁素体+珠光体(图4),未见其他异常组织,平均晶粒度7.0 级。

表3 夹杂物及晶粒度级别评定结果

图3 C 类超尺寸夹杂物

图4 吊钩显微组织

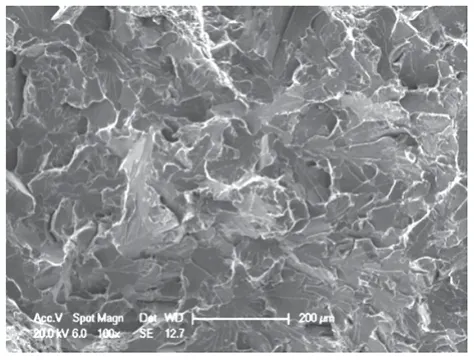

1.5 断口分析

在裂纹源区域截取试样用于扫描电镜(SEM)断口的宏微观分析,根据断口宏观形貌显示,整体断口形貌分为三个区:起始区、扩展区、瞬时断裂区(图5),其中裂纹源区的放大形貌见图6。从图7 可以看出,裂纹源起始区断口形貌呈较为明显的涟波状花样特征,对裂纹源区进一步放大,可见等轴状的韧窝,扩展区呈河流状的解理断裂花样(图8),瞬时断裂区形貌为脆性解理状的特征花样(图9)。

图5 断口宏观形貌(SEM)

图6 裂纹源区形貌(SEM)

图7 裂纹源区涟波花样(SEM)

图8 韧窝断裂与解理断裂交界处花样(SEM)

图9 脆性解理断裂花样(SEM)

2 分析与讨论

该吊钩的化学成分、力学性能等常规理化性能按GB/T 699—2015《优质碳素结构钢》检验可知,吊钩的化学成分及显微组织基本满足标准要求,未发现有明显的冶金缺陷。但是其屈服强度要远低于标准下限值。在吊装大载荷物件时,吊钩易因超过其极限载荷而发生塑形变形。

根据断裂吊钩的宏观形貌分析可知,吊钩的断裂属脆性断裂。吊钩在使用过程中主要受拉伸载荷的作用。一般在服役条件下,倒角所在部位所要承受的载荷最大。

裂纹源区的涟波特征花样表明吊钩在开裂起始阶段经历了较大的塑性变形,这应是与吊钩屈服强度远低于标准下限值有关。条带状硅酸盐夹杂属脆性夹杂,由于其塑性变形能力较差,不能随金属基体一起变形,因而容易变形的金属在难以变形的硅酸盐夹杂周围塑性流动时产生很大的应力使夹杂物破碎而生成空隙,从而破坏了金属基体组织的连续性。因此,吊钩断裂的主要原因是吊钩内部存在较多超尺寸的硅酸盐夹杂和较低的屈服强度。倒角台阶部位产生的少量应变会使倒角附近的超尺寸硅酸盐夹杂与钢基体界面形成孔洞,在较大的塑形变形下加快了微裂纹源的形成。当裂纹扩展到一定尺寸时,由于承载面积的缩小而难以承受应力载荷,导致裂纹的快速扩展,最终造成吊钩脆性解理断裂。

3 结语

吊钩的断裂属脆性断裂。材质中大尺寸的硅酸盐夹杂和较低的屈服强度为微裂纹源的形成创造了条件,在服役状态下,早倒角处形成微裂纹进而扩展,直至断裂。建议提高钢水的洁净度及控制热轧工艺措施,以减少钢中大尺寸夹杂物,提高其力学性能。