叶丝线水分过程控制能力的研究

2024-02-23蒋文翔杨小辉

蒋文翔,杨小辉

(1.湖南中烟吴忠卷烟厂生产管理部;2.湖南中烟吴忠卷烟厂制丝车间,宁夏 751100)

1 前言

随着社会的进步和卷烟市场日趋激烈的竞争,人们对卷烟质量的要求也越来越高。2021 年以来,湖南中烟提出“踏实为基、扎实为要”的工作方针,为将“品质立企、品牌强企”落在实处,对制丝线工艺质量控制能力也提出了更高的要求。由于烟丝水分的稳定性是制丝线过程控制的关键工艺指标,因此如何提升设备过程控制能力,保障全链条水分的稳态输出也就成为吴忠卷烟厂当前亟需研究解决的问题之一。

烟丝水分即烟丝含水率是卷烟工业制丝工艺段重要控制参数,烟丝水分影响卷烟烟气水分、燃吸品质及粒相物挥发性组分的组成,因此烟丝水分需准确控制在标准范围内,高于标准和低于标准将严重影响卷烟品质及其他卷烟参数。目前烟丝水分的控制主要在制丝工艺的叶丝线,并主要受控于松散回潮和烘丝机2 个工序。若仅研究烘丝机对物料出口水分稳定性的影响,当烘丝来料水分不稳或来料水分过高过低时,由于烘丝机滚筒热惯性较大,很难实现出口水分的稳定,因此需要对松散回潮和烘丝机2 个工序进行统一分析研究,形成闭环管理,从而提升制丝线的整体水分控制能力。

2 现状调查及原因分析

制丝叶线水分控制的设备有:真空回潮、松散回潮、预混柜、叶片加料、贮叶柜、叶丝HT、烘丝机以及保障各贮存区域的环境温湿度的空调等设施。

2.1 现状调查

根据调查发现,制约吴忠卷烟厂制丝线叶线水分控制稳定性的工序主要是松散回潮和烘丝2 个工序,存在的问题主要体现在以下几个方面。

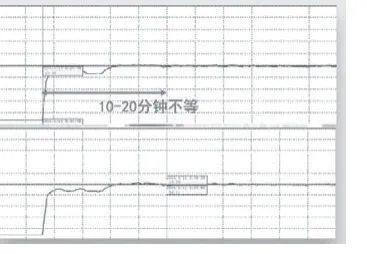

2.1.1 料头阶段时间过长

松散回潮工序进入稳态所需时间为12min 左右,烘丝工序进入稳态所需时间为20min 左右,该阶段料头水分波动较大。

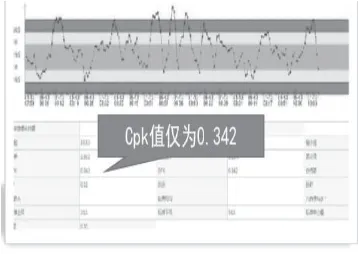

2.1.2 水分波动较大,过程控制能力不足

松散回潮批次出口水分CPK 值较低(统计2020 年475批松散回潮出口水分CPK 值,平均值仅为0.636),烘丝机来料水分、流量出现波动时,出口水分波动大,统计2020 年出口水分偏差为0.050%,距离其他厂仍然存在一定的差距。

2.1.3 料尾阶段调节能力不足

松散回潮工序在料尾阶段水分超调现象较多,烘丝机工序在料尾阶段需要操作工进行手动操作,控制干尾量,此方法对操作工的能力要求较高,干尾量因人而异。

2.2 原因分析

2.2.1 松散回潮工序

(1)无蒸汽预热及料头蒸汽保持控制能力,料头阶段蒸汽控制不稳定,造成出口水分控制能力较差;

(2)料头及料尾阶段仅利用数组递推方式进行延迟加水,料头处理能力较差;

(3)生产过程中,加水量是通过入口水分(水分仪检测)、电子皮带秤瞬时流量、出口水分设定计算得出,而出口水分仅做检测,不做修正;

(4)针对全配方烟叶无特殊处理功能。

2.2.2 烘丝工序

(1)料头阶段无独立控制程序,干头量较大;

(2)料尾阶段无控制程序,为降低干尾量,通过手动关闭蒸汽阀门的方式进行控制,控制方式落后且受人为因素影响较大;

(3)生产过程中排潮与热风控制不联动,水分控制能力较差;

(4)生产过程中筒温波动较大(约在±1℃)。

3 改进措施

3.1 松散回潮工序

3.1.1 设计新增料头、料尾控制程序

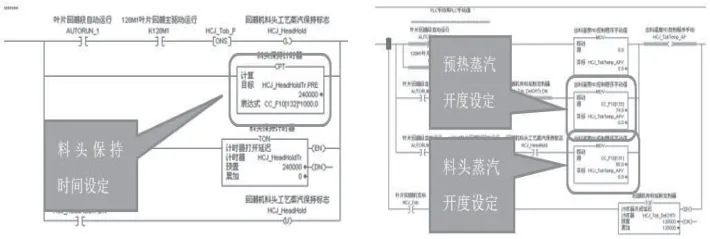

3.1.1.1 设计新增回潮机工艺蒸汽预热程序

增加一个工艺蒸汽预热经验值开度,用以解决松散回潮机需要人工手动预热的问题,使预热过程更加准确可靠,减少因预热不到位造成的料头水分、温度超调过程。

3.1.1.2 设计新增工艺蒸汽料头程序

增加料头阶段工艺蒸汽经验值开度及保持延时,解决料头阶段因为物料突然进入筒体造成设定值与实际值偏差较大而导致的PID 超调现象,从而解决因为工艺蒸汽超调而造成的料头水分、温度不稳定的情况。

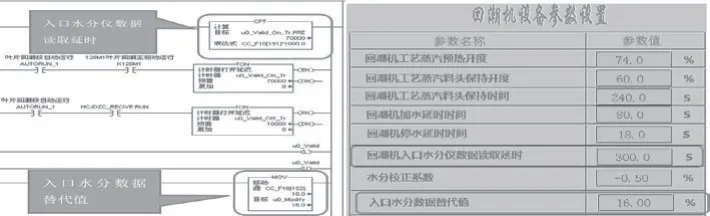

3.1.1.3 设计新增加水控制料头程序

增加加水延迟,解决料头初期阶段因筒内潮湿且物料流量较小时,物料水分超标的情况,减少料头阶段水分超标的现象。

由于水分仪在读取水分数据时数据变化较为缓慢,而此时物料水分为一个定值,可造成加水量不足的问题。增加入口水分数据替代值、入口水分仪数据读取延时2个设备参数,可有效解决料头中后期松散回潮入口水分仪水分数据读取较慢而造成的加水量不足的问题,从而实现料头阶段物料出口水分快速达到稳态。

3.1.1.4 增加水分校正系数

由于不同品牌物料吸水率存在差别,将会使同一套加水量计算公式计算出的加水量存在偏差,在生产过程中加水量将会出现实际偏差,从而造成批次水分偏高或偏低的现象。通过增加水分校正系数(图11),可有效弥补加水量偏差这一问题。

图1 松散回潮机料头阶段出口水分现状

图2 烘丝机料头阶段出口水分现状

图3 松散回潮单批次出口水分CPK

图4 烘丝机出口水分偏差

图5 松散回潮料尾阶段曲线图

图7 预热及料头保持阶段蒸汽控制PLC 程序梯形图

图8 预热及料头保持阶段蒸汽控制人机界面图

图9 料头料尾加水、停水延时控制程序及人机界面图

图10 料头阶段入口水分替代值及替代时间控制梯形图及人机界面图

图11 水分修正系数PLC 梯形图

3.1.2 优化松散回潮加水量PID 调节模式

仅通过水分修正系数这一参数,无法完全实现加水量的准确计算,且由于原松散回潮系统无出口水分修正,物料出口水分与设定水分之间的误差不能达到及时修正,将造成批次水分CPK 值不高的问题。增加回潮机出口水分PID 修正模块(图12),通过对比回潮机出口水分及设定水分值之间的差值,利用PID 对加水流量设定值进行微调,以实现出口水分更加精确的调整。

图12 出口水分PID 修正程序PLC 梯形图及人机界面图

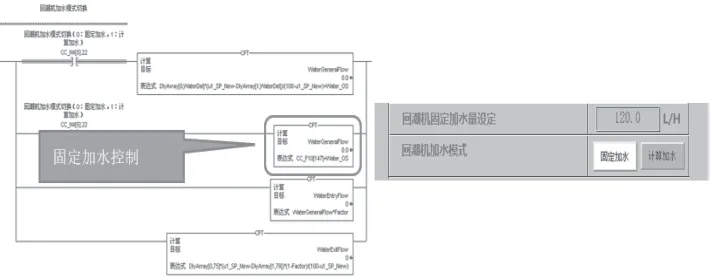

图13 固定加水程序PLC 梯形图及人机界面图

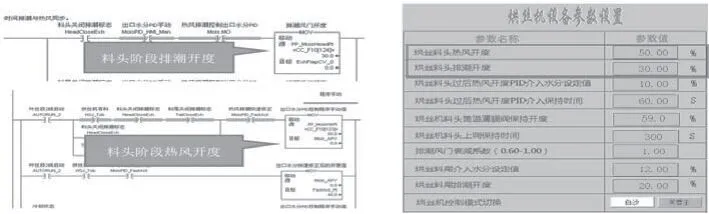

图14 烘丝机料头阶段热风风门、排潮风门开度PLC 梯形图及人机界面图

图15 烘丝机料头过后热风、排潮开度PID 热风相关参数PLC 梯形图

3.1.3 增加全配方烟叶加水控制程序

针对全配方烟叶来料水分较为恒定这一特点,增加回潮机固定加水模式,确保全配方烟叶在经过松散回潮工序时出口水分稳定。

3.1.4 建立松散回潮工序多牌号设备参数经验库

建立程序后,根据不同牌号烟叶来料的特点,通过多次实验,确定最优设备参数并形成牌号经验库,并将经验参数纳入系统中随牌号自动下发,实现松散回潮工序全过程的稳态控制。

3.2 烘丝机工序

3.2.1 增加头、尾料控制程序

新增烘丝料头热风开度、烘丝料头排潮开度、烘丝料头过后热风开度PID 介入水分设定值、烘丝料头过后热风开度PID 介入保持时间、烘丝机料头筒温薄膜阀保持开度、烘丝机料头上调保持时间、烘丝水分控制干尾水分值、烘丝水分控制干尾排潮开度8 个设备控制参数,确保在头尾料阶段物料能快速达到稳态要求,减少不合格品数量,降低物料浪费,提高批次水分稳定性。

3.2.1.1 设计新增烘丝机热风、排潮料头控制程序

(1)增加热风、排潮料头经验开度

其目的在于料头阶段,在保证筒温不变且物料流量较低时,通过降低排潮开度大小,使筒内湿度保持在一个较高的水平,烟丝水分不会被过度烘干,从而实现降低干头量的目的。

(2)增加料头过后热风排潮开度PID 介入水分设定值及保持时间设备参数

其目的是在料头阶段过后(超过介入水分设定值),快速排干烘丝机滚筒内多余的水汽,使其能快速达到稳态运行点,降低因筒内积攒的湿度过高而造成料头阶段过后而产生的物料出口水分超标现象。

3.2.1.2 设计新增筒体温度料头控制程序

由于烘丝机空载及有料状态时,保持相同筒温所需蒸汽用量不同,在料头阶段烘丝机滚筒内是一个从空料到满料的过程,且持续时间较长,若直接使用PID 调节,将导致筒温呈现震荡性波动。增加烘丝机料头筒温薄膜阀保持开度及保持时间2 个设备参数(见图16),在料头进入烘丝机滚筒后,快速将筒温薄膜阀调整至一个经验开度值并保持至物料全部进入烘丝机滚筒内为止,这样就保证了料头阶段筒温一直处于一个相对稳定的状态,缩短筒温的震荡周期,让烘丝机快速进入稳态运行。

图16 烘丝机料头筒温薄膜阀保持开度及时间PLC 梯形图及人机界面图

3.2.1.3 设计新增料尾控制程序

料尾阶段物料流量下降,且由于筒温热惯性较大,会将尾料水分快速抽干,从而造成干尾量较大。通过设计增加料尾介入水分设定值及料尾排潮开度大小2 个设备参数(见图17),在即将进入料尾阶段时将排潮关闭至设定值,减少潮气排出,同时关闭筒温薄膜阀,利用筒内余热将尾料进行烘干,从而达到降低干尾料的目的。

图17 烘丝机料尾控制模块PLC 梯形图

图18 烘丝机各阶段排潮、热风风门控制模块PLC 梯形图

图19 烘丝机回水系统改造后现场图

图20 烘丝机筒温检测模块选型图

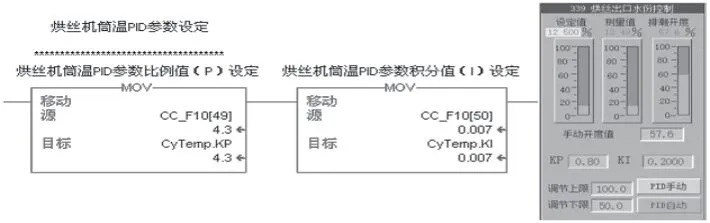

图21 烘丝机筒温PID 参数设定PLC 梯形图及人机界面图

3.2.2 增加热风排潮联动控制模块

新增热风排潮联动控制模块,使热风风量一直处于略小于排潮风量的状态,水分控制趋于动态平衡状态。

工作原理是在料头、料尾阶段将热风风门开度与排潮风门开度进行分开控制,以达到在筒温不变的情况下降低干头干尾的目的。而在正常生产过程中将其进行联动,并设置比例系数,当烘丝机排潮风门根据出口水分进行调节时,热风风门开度也随之变动,从而使烘丝机筒内风量一直处于动态平衡状态,继而达到水分稳态控制的目的。

3.2.3 优化筒温控制模块

通过现状分析,造成筒温波动的原因有以下3 个方面:

(1)蒸汽冷凝水排放不畅。

(2)筒温检测模块存在问题。

(3)筒温PID 调节模块参数设置不合理。

针对以上3 个问题,吴忠卷烟厂分别从蒸汽系统改造、检测元器件位置调整以及控制参数调节进行改造。

3.2.3.1 改造冷凝水排放系统

将DN25 冷凝水排水管路更换至DN40 管路,设置冷凝水检测压力表及手动旁通阀,从而提升冷凝水排放效率。

3.2.3.2 更换PLC 模块,提高检测精度

原筒温检测PLC 模块型号为1794-IE8,该模块检测精度为满量程的0.20%。将该模块调整为精度更高的1794-IF4I,并对数据通讯线进行屏蔽层接地连接,从而提高检测精度。

3.2.3.3 优化PID 参数

将烘丝机筒温PID 的比例、积分、微风参数设定值进行重新优化,并将设定界面置于人机界面上,通过在生产过程中的多次实验,得出一套最优值。

3.2.4 建立多牌号设备工艺参数经验库

根据4 个牌号工艺特性,对烘丝机工序新增9 个设备工艺参数不断调整优化,建立设备参数品牌经验库,实现烘丝机工序料头、料尾阶段的稳态控制,确保烘丝机工序批次出口水分的稳态化。

4 改进后的成效

4.1 松散回潮工序料头、料尾控制更加稳态

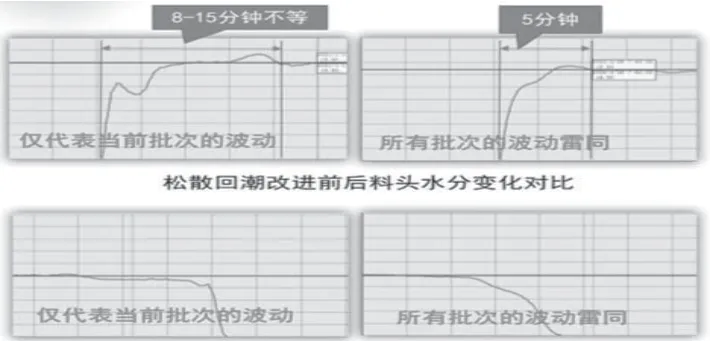

如图22 所示,通过对比改进前后松散回潮和烘丝机料头、料尾变化情况,可以明显看出改进后松散回潮出口水分能更快达到稳态,相比较改进前进入稳态时间缩短7min,在料尾处理阶段能更加平稳且无波动现象。

图22 松散回潮工序料头料尾改进前后物料出口水分对比图

4.2 烘丝工序料头、料尾控制更加稳态

如图23 所示,烘丝机出口水分能更快达到稳态,相比较改进前进入稳态时间缩短14min,并且无超调现象出现,在料尾处理阶段能更加平稳且无波动现象。

图23 烘丝工序料头料尾改进前后物料出口水分对比图

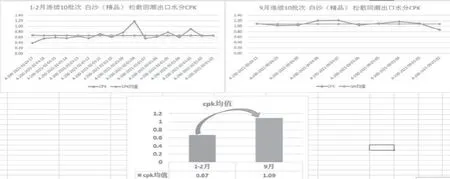

4.3 松散回潮出口水分CPK 值提升明显

对松散回潮出口水分CPK 值对比(改善前连续17 批次出口水分CPK 值及相应均值和改善后连续10 批次出口水分CPK 值及其均值),对比结果如图24 所示。

图24 松散回潮改进前后CPK 值对比图

由图24 可知,改善后松散回潮出口水分更加稳定,松散回潮出口水分CPK 平均值由调整之前的0.67 提升至1.09,改善效果明显。

4.4 烘丝出口水分更加稳定

统计6~10 月烘丝机出口水分偏差平均值为0.0437%,小于目标值0.045%,圆满完成课题目标。

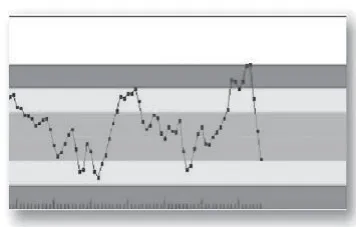

4.5 烟丝水分更加稳定

表1 烘丝工序叶丝出口水分偏差

通过SPC 查看混丝加香后的烟丝水分分布图和水分曲线,可以明显看出混丝加香后烟丝水分均匀分布在12.2±0.5%范围内,非常平稳。

5 结语

通过新增头尾料控制程序、优化过程中控制逻辑、建立多牌号经验库,实现叶丝线水分控制由被动查看向主动预测转变、由人为调整向科学控制的模式转变,有效降低松散回潮、烘丝机出口水分异常超标出现的概率,同时提高出口水分控制的实时性、准确性和平稳性,保障烟丝质量的稳定性。