纳米茶籽油微囊对低脂猪肉糜制品品质影响

2024-02-23季秋雅

余 康,邹 俊,袁 梦,季秋雅,梅 林

(安徽农业大学茶与食品科技学院,安徽合肥 230036)

香肠作为一种肉糜类加工制品在中西方广受欢迎。传统香肠加工中,通常添加10%~30%的动物脂肪来稳定香肠的蛋白质凝胶网络结构,赋予香肠丰富的口感、风味和良好质构特性[1]。动物脂肪不仅能够提供人体必需脂肪酸,而且还是脂溶性维生素和风味物质的重要载体[2]。但是,动物脂肪中含有胆固醇和饱和脂肪酸,人体大量摄入此类化合物会导致肥胖,带来高血压,高脂血症等一系列代谢类疾病以及心脑血管疾病[3]。因此,高脂产品低脂化将会是未来不可逆的趋势,同时降低肉类产品中的脂肪含量也符合消费者对健康的追求。然而,只是降低肉糜中的脂肪含量,会造成肉糜制品的口感与风味缺失[4]。因此,研究低脂化肉糜制品需要寻找一种替代物既能替代肉糜的部分脂肪,又能在替代后与高脂肪含量的肉糜制品保持相似的感官性质,同时可以改善低脂肉糜制品产品风味以及质构劣质化的问题[5]。

近年来,植物油已经开始被研究人员用于部分替代动物脂肪。PANERAS 等[6]使用10%植物油替代动物脂肪制作低脂法兰克福香肠,发现其胆固醇含量降低,脂肪含量以及饱和脂肪酸含量显著降低;YOUSSEF 等[7]用25%的菜籽油代替肉糜中的牛肉脂肪,发现产品硬度提高了50%,咀嚼性也有增加的趋势。ASUMING-BEDIAKO 等[8]用预乳化的菜籽油和葵花籽油代替英式乳化香肠部分的猪脂肪,降低了大部分饱和脂肪酸,并且对香肠的颜色和风味影响不显著。

然而,如果直接用植物油替代动物脂肪添加到产品中,会导致产品结构劣化、持水力下降[9]。YOUSSEF 等[10]用菜籽油直接替代牛脂肪时就出现了品质下降、渗油的情况,最终的产品的质地变得异常坚硬。植物油需要以稳定的液滴添加到肉糜中,不然在热加工的过程中会导致油脂损失,还会使产品的品质变差[11]。微囊封装技术可以克服上述问题[12],微囊相当于物理屏障,可以减少植物油在产品贮藏过程中发生氧化反应,还可以提高植物油的乳化特性[13],PÉREZ-PALACIOS 等[14]使用微胶囊鱼油处理鸡块,在储存过程中鸡块脂质和蛋白质的氧化程度较低;CITTADIMI 等[15]用微囊化的混合植物油替代马驹酱中的动物脂肪,结果发现马驹酱的持水力有所改善。目前关于微囊化植物油替代脂肪,已经在调节肉制品脂肪酸组成、改善肉制品发酵特性、改善肉制品风味特性、提高产品氧化稳定性和延长货架期等领域展现应用潜力[16-18],但目前微胶囊作为脂肪替代物的研究仍处在发展阶段,针对微胶囊壁材的选择、制备技术的发展,对肉制品的理化性质、营养品质的影响还需更深入的研究。

茶籽油因其富含以油酸为主的不饱和脂肪酸而受到关注。TSO 中的油酸比橄榄油高,是常见植物油中油酸含量最高的(73.26%)[19]。研究表明油酸作为一种优质脂肪酸不会导致人体胆固醇含量增高,可以有效预防并治疗代谢类疾病以及心脑血管疾病[20]。其次,由于其亚油酸和亚麻酸等多不饱和脂肪酸含量较低,并且含有角鲨烯、生育酚等抗氧化剂,因此茶籽油不易于氧化酸败、稳定较强[21],更适合添加到加工肉制品以延长其贮藏期。

本实验通过采用复凝聚法,利用卵磷脂和蜂胶对茶籽油进行微胶囊化,形成纳米级的茶籽油微胶囊,并以其代替香肠中的脂肪,深入探究纳米级微囊茶籽油脂肪替代物对低脂肉糜制品品质影响效应,以期为低脂肉产品的加工提供参考。

1 材料与方法

1.1 材料与仪器

猪瘦肉、猪背膘 合肥大润发提供;茶籽油 上海源叶生物科技有限公司;蜂胶 广州市天瑞进出口有限公司;卵磷脂 广东翁江化学试剂有限公司;乙酸溶液 西陇科学股份有限公司;无水乙醇、戊二醛、磷酸缓冲溶液、三氯乙酸(TCA)、乙二胺四乙酸二钠、硫代巴比妥酸(TBA)均为分析纯,上海Macklin 生化科技有限公司。

GJJ-0.06/70 型高压均质机 上海诺尼轻工机械有限公司;T18 型分散器 上海翼悾机电设备;CMAG HS 10 digital 磁力加热搅拌器 德国爱卡集团;CPC 电子天平 北京赛多利斯仪器系统有限公司;DL-616 动态流变仪 柜谷科技发展(上海)有限公司;TA-XT Plus 型TPA 质构分析仪 英国Stable Micro Systems 公司;PE-Lambda35 紫外分光光度计美国PerkinElmer 公司。

1.2 实验方法

1.2.1 纳米茶籽油微胶囊(NTM)的制作 根据MEI 等[22]的方法,称取9 g 卵磷脂溶于150 mL 纯水中,超声30 min,磁力搅拌20 min;称取54 g 蜂胶溶于150 mL 纯水中,超声30 min;称取63 g 茶籽油于174 mL 纯水中;将卵磷脂溶液通过高速分散器缓慢加入到茶籽油水混合物中分散1 min;将上述分散好的乳液于800 bar 压力下均质五次;将均质好的乳液用20%的乙酸溶液调节pH 到3.5;将蜂胶溶液通过高速分散器缓慢添加到上述乳液中,并分散1 min;将混合好的乳液磁力搅拌20 min 后装入保鲜盒,覆盖保鲜膜后冷冻,使用真空干燥机将冷冻后的样品干燥获得纳米茶籽油微囊。

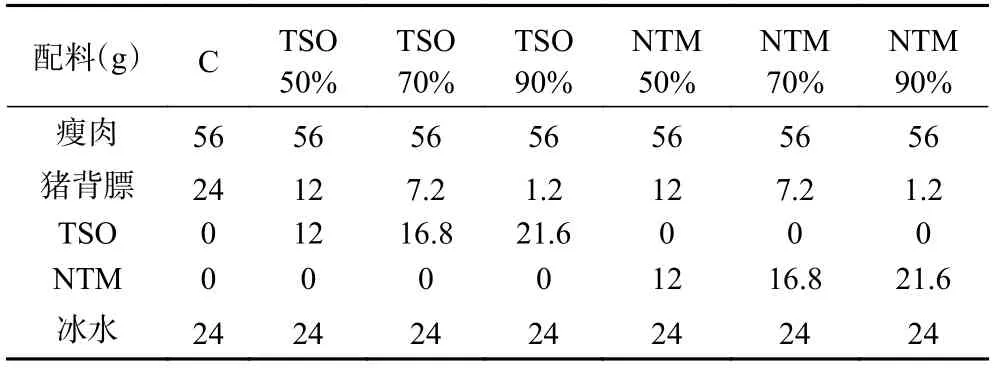

1.2.2 低脂肉糜的制作 肉糜的制作方法参考KANG 等[23]的方法并略作修改;取56 g 的瘦肉与适量的冰水混合后1500 r/min 斩拌30 s,加入冰水,混合斩拌30 s,之后加入猪背膘,纳米茶籽油微囊(NTM)或茶籽油(TSO)(添加含量如表1 所示)和剩余冰水1500 r/min 斩拌30 s,停歇3 min,最后1500 r/min 斩拌3 min,斩拌肉糜温度不超过10 ℃,制作7 组不同添加物和添加量的样品。将每份肉糜样品置于50 mL 离心管中,设置4 ℃、1500 r/min 条件下离心5 min 除去肉糜中的气泡。将样品放在水浴锅中加热至85 ℃,并保持30 min。蒸煮后室温(25 ℃)下冷却,再放在4 ℃冰箱中静置过夜待用。对所得肉糜凝胶进行持水力、蒸煮损失、色差和流变等指标测定,分析不同比例TSO 和NTM 添加量对肉糜凝胶性能的影响。

表1 NTM 和TSO 代替猪背膘制作猪肉糜的配方Table 1 NTM and TSO substitute for pork backfat to produce minced pork

1.2.3 肉糜凝胶保水性的测定 采用王颂博[24]的方法并稍作修改,将肉糜凝胶切成1 cm×1 cm×1 cm 大小的小方块并称质量(记为W1,精确到0.001 g)。将称量好的凝胶块置于离心管中,在4 ℃,4000 ×g 下离心15 min,取出凝胶块,用滤纸将其表面的水分吸干,称其质量(记为W2),按照下式计算保水率。

式中:W1代表肉糜凝胶离心前的质量,g;W2表示肉糜凝胶离心后的质量,g。

1.2.4 肉糜凝胶蒸煮得率的测定 参考王春彦等[25]的方法并稍作修改,取适量猪肉糜称其质量(记为m1)放入试管中,在85 ℃水浴锅中蒸煮30 min,蒸煮后取出在室温下冷却,用滤纸吸干凝胶表面的水分称其质量(记为m2),平行三次,按照下式计算蒸煮得率(X)。

式中:X 代表蒸煮得率,%;m1代表蒸煮前肉糜凝胶的质量,g;m2代表蒸煮后肉糜凝胶的质量,g。

1.2.5 肉糜凝胶色差分析 肉糜凝胶的颜色参数,包括亮度(L*)、红度(a*)和黄度(b*),使用CR-400 手持色差仪进行测量。白色标准板(L*=92.75,a*=-0.48,b*=5.55)用作标准,将色差仪放于肉糜表面测量,记录肉糜凝胶的数值,每次试验重复三次。

1.2.6 肉糜凝胶质构分析(TPA)将直径2.5 cm 的圆柱体样品,保持平衡至室温(25 ℃)进行质构分析。TPA 质构分析使用李海德等[26]的方法并进行了少量修改。使用质构分析仪进行TPA 分析确定肉糜凝胶的硬度和弹性。

测试条件为:探头:P/36R;测前速度:5 mm/s;测试速度:2 mm/s;测后速度:2 mm/s;压缩比率为50%,传感器为5 kg 称重传感器;触发力5 g,每次试验重复三次。主要测定参数为硬度,弹性,粘聚性,咀嚼度。

1.2.7 动态流变分析 根据LI 等[27]的方法并适当修改。取样,通过配备40 mm 平行板的旋转流变仪测定低脂肉糜的动态流变特性。将肉糜涂抹于操作台面,下降平行板至1050 nm,使肉糜完全覆盖平行板,擦去多余肉糜,再将高度下降至1000 nm,开始测试样品的温度斜坡流变特性。记录在20~80 ℃的温度范围内肉糜样品的储能模量(G')和损耗模量(G''),升温速率为2 ℃/min,频率为0.1 Hz。

1.2.8 傅里叶红外光谱(FT-IR)分析 使用FT-IR光谱仪进行测定。将肉糜凝胶冻干后,研磨成粉,通过使用玛瑙杵和研钵以1:100(w/w)的比例混合肉糜粉末样品和KBr。再使用压丸机制备透明且均匀的混合物切片。收集4000~400 cm-1波数范围内所有样品的FT-IR 光谱。

1.2.9 扫描电镜观察 根据李可等[28]的方法并稍作修改,将凝胶样品切成2 mm×2 mm×2 mm 的小块,放入浓度为2.5%的戊二醛溶液中4 ℃下固定过夜,使用磷酸缓冲液(0.1 mol/L、pH7.0)洗涤三次,每次15 min。接着使用浓度为50%、70%、90%的乙醇溶液分别脱水15 min,最后用100%乙醇脱水3 次,每次10 min。冷冻干燥后喷10 nm 金镀膜,在2000 倍扫描电镜下观察并拍照。加速电压为3 kV。

1.2.10 水分分布测定 根据HAN 等[29]的方法并稍加改动。称取重量约2 g 的凝胶样品放入直径15 mm 的核磁管中,在分析仪中进行低场NMR 测定。质子共振频率为18 MHz,采样频率为200 kHz,半回波时间为0.6 ms,重复扫描16 次,等待时间为3000 ms,自旋-自旋弛豫时间T2用CPMG 序列测量,得到的图为指数衰减图形。每个处理测定5 次。

1.2.11 肉糜凝胶的脂肪氧化分析 参照GB5009.181-2016《食品中丙二醛的测定》的方法测定4 ℃条件下肉糜在0、2、4、6、8 d 的TBARS 值的含量。

1.3 数据处理

结果表示为至少来自三个重复的具有标准误差的平均值。实验数据使用SPSS 26 进行统计分析。通过单因素方差分析(ANOVA)分析在实验的化学成分和物理化学性质的数据。采用Duncan 分析进行均值多重比较分析,显著水平设置为P<0.05,使用Origin pro 2021 作图。

2 结果与分析

2.1 不同比例TSO 和NTM 对低脂肉糜保水性的影响

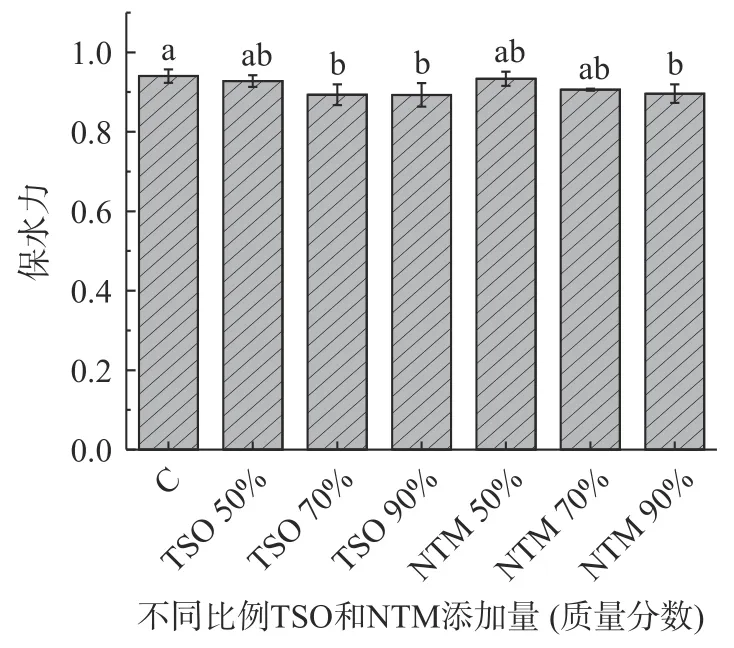

由图1 所示,随着TSO 和NTM 的替代比例增加,低脂肉的保水能力与无替代的对照组相比呈现下降趋势。TSO 在添加量为70%时,便与对照组的保水力呈现显著性差异(P<0.05),而NTM 替代组在添加量达到90%时才与对照组呈显著性差异(P<0.05)。可以看出直接添加TSO 会降低低脂肉糜的保水性,而将使用NTM 进行脂肪替代可以改善直接添加TSO 造成的水分流失。

图1 添加不同比例TSO 和NTM 对肉糜凝胶保水力的影响Fig.1 Effect of TSO and NTM with different proportions on water retention of minced gel

2.2 不同比例TSO 和NTM 对低脂肉糜蒸煮得率的影响

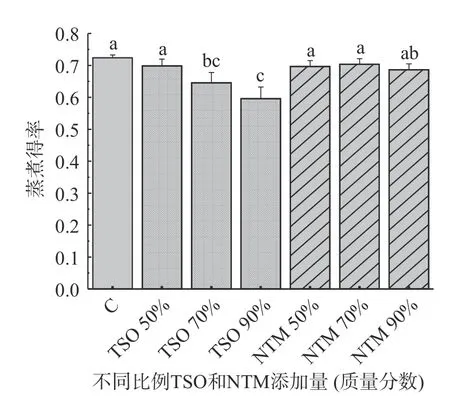

蒸煮得率是衡量肉制品保水性的一个重要指标。由图2 可知与无替代对照组相比,随着TSO 替代比例的增加,低脂肉糜蒸煮得率降低,当TSO 替代比例大于70%时,其与无替代对照组呈现显著性差异(P<0.05);而NTM 替代组的蒸煮得率虽然也有所下降,但是均与对照组无显著性差异(P>0.05);添加比例为50%、70%的TSO 组与添加相同比例的NTM 组相比,NTM 组的蒸煮得率均显著高于TSO替代组(P<0.05);由此添加NTM 可以减少替代脂肪后低脂肉糜凝胶的蒸煮损失。

图2 不同比例TSO 和NTM 的添加对肉糜凝胶蒸煮得率的影响Fig.2 Effect of TSO and NTM in different proportions on the cooking yield of meat gel

2.3 不同比例TSO 和NTM 对肉糜凝胶色差影响

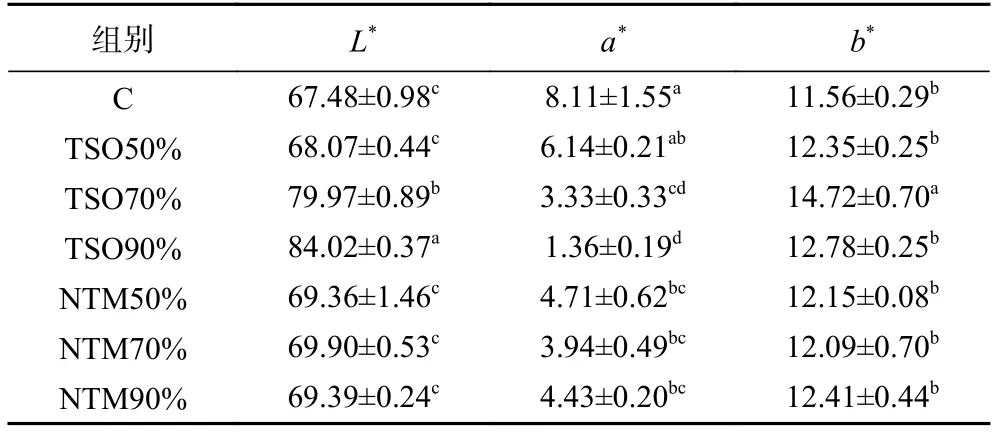

由表2 可知,与无替代对照组相比,添加TSO或者NTM 均能增加L*值和b*值,降低a*值。朱东阳等[30]发现,猪血浆蛋白乳化棕榈油替代猪背膘后,低脂肉L*值和b*值升高,a*值降低。Jiménez-Colmenero 等[31]利用乳化后的橄榄油代替猪背膘,显著增加香肠的L*值和b*值,降低a*值。本实验与他们的研究结果相符。NTM 替代组的L*值,b*与对照组无显著性差异(P>0.05),而TSO70%,90%替代组显著性提高(P<0.05),主要原因是茶油在搅拌的过程中形成细小的油滴分散到猪肉糜中,其颗粒粒径远小于脂肪颗粒,分散更均匀,具有更大表面积,使更多的光发生折射[32]。另外NTM70%和NTM90%的a*值与对照组相似,NTM50%和NTM70%的b*值与对照组相似,说明NTM 替代组的数据稳定性较好,各组之间差异不显著,NTM 替代组的质量控制较为稳定。

表2 不同比例茶籽油和纳米茶籽油微囊的添加对肉糜凝胶颜色的影响Table 2 Effect of different proportions of tea seed oil and nano tea seed oil microcapsules on the color of meat gel

2.4 不同比例TSO 和NTM 对肉糜凝胶质构的影响

如表3 所示,与无替代对照组相比,随着TSO和NTM 替代比例的增加,低脂肉糜凝胶的硬度,弹性,粘聚性,咀嚼度,回复性均有所下降。李守海[33]的研究也发现,使用植物油替代猪背膘制成的低脂肉糜会出现质构的劣化。添加TSO 和NTM 替代组的粘聚性均与无替代组无显著性差异(P>0.05);TSO 70%,90%和NTM 70%,90%替代组其硬度和咀嚼度均显著低于无替代组(P<0.05),但NTM 50%~90%替代组肉糜凝胶的硬度和咀嚼度均高于相同比例的TSO 替代组;当TSO 替代比例≥70%时其弹性和回复性均显著性低于对照组(P<0.05),而NTM 90%替代组其弹性仍与无替代组无显著性差异(P>0.05);NTM 的替代比例为90%时,其回复性才与无替代组有显著性差异(P<0.05)。比较NTM组内的质构特性可以发现,NTM70%替代组肉糜凝胶的质构特性优于50%和90%的NTM 替代组。因此使用70%NTM 作为脂肪替代物效果最优,可以减少TSO 替代脂肪带来的肉糜凝胶质构的劣化。

表3 添加不同比例TSO 和NTM 对肉糜凝胶质构的影响Table 3 Effects of TSO and NTM in different proportions on texture of meat gel

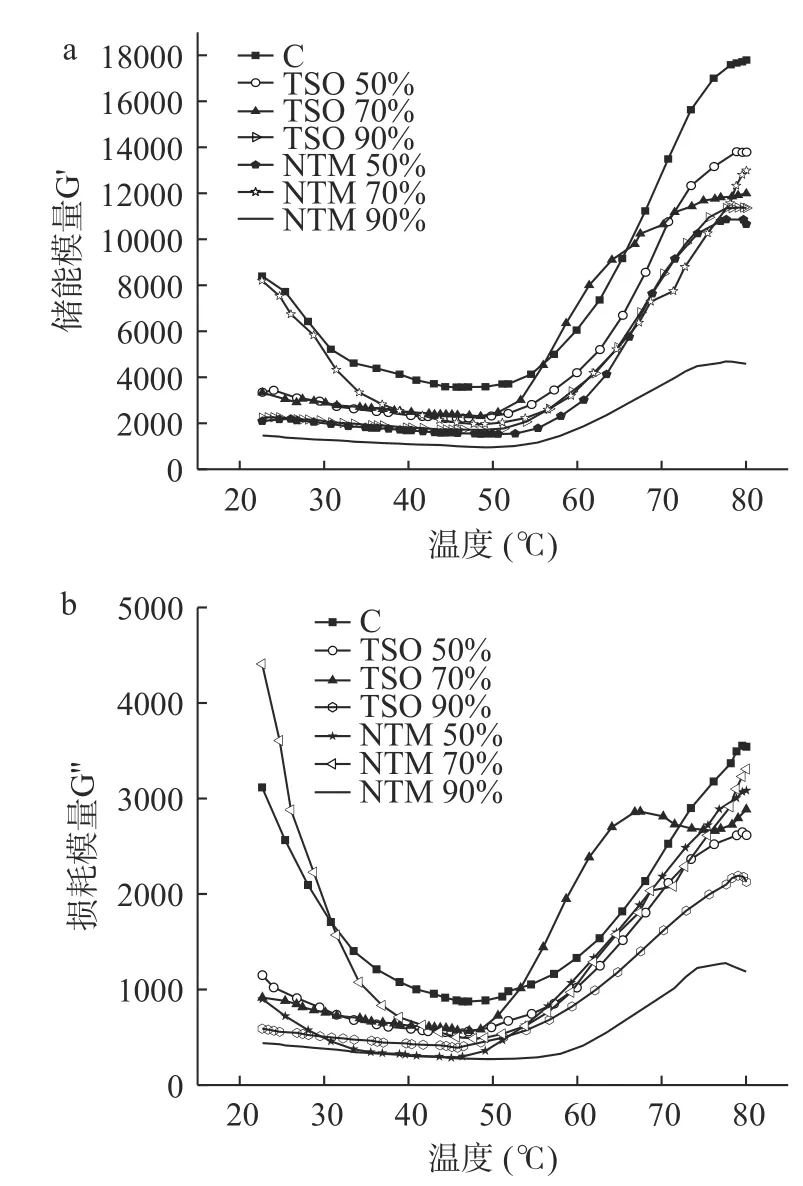

2.5 不同比例TSO 和NTM 对肉糜凝胶动态流变特性的影响

储能模量与损耗模量是衡量低脂猪肉糜凝胶弹性和黏度的重要指标之一,反映了样品的抗流动性或者抗内摩擦力[1],肉类的诸多品质指标如新鲜度、嫩度、多汁性、等都与黏弹性流变学性质密切相关。不同处理的样品凝胶体系在20~80 ℃温度测量范围内储能模量G'和损耗模量G''的变化情况分别如图3所示。

图3 添加不同比例TSO 和NTM 肉糜凝胶的流变特性Fig.3 Rheological properties of meat gel with different proportions of TSO and NTM

由图3a 知,NTM 替代组低脂猪肉凝胶的储能模量G'整体低于对照组G',在20~35 ℃范围内,NTM70%组的G'高于TSO 各组G',在此范围内,添加NTM70%的低脂猪肉弹性优于NTM50%、NTM 90%以及TSO 各组。温度高于40 ℃之后,TSO70%组与TSO50%组储能模量G'开始高于NTM 各组G',在此范围内,添加TSO 的低脂猪肉弹性优于NTM各组。

由图3b 知,在20~30 ℃温度范围内,NTM 0%复合低脂猪肉凝胶的损耗模量G''高于对照组G'',在20~40 ℃范围内,NTM 70%组的G''高于TSO各组G'以及NTM 50%组、NTM 90%组,在此范围内,添加NTM 70%的低脂猪肉黏度高于NTM 50%、NTM 90%以及茶油各组。在45~75 ℃温度区间内,TSO 70%组与TSO 50%组损耗模量G''高于NTM各组G',在此范围内,添加TSO 的低脂猪肉黏度高于NTM 各组。

由此推理在常温储存条件下,添加NTM 70%的低脂肉糜黏弹性优于直接添加TSO 的低脂肉糜。黏弹性高的肉糜嫩度较高,更柔嫩有弹性,口感更丰富。

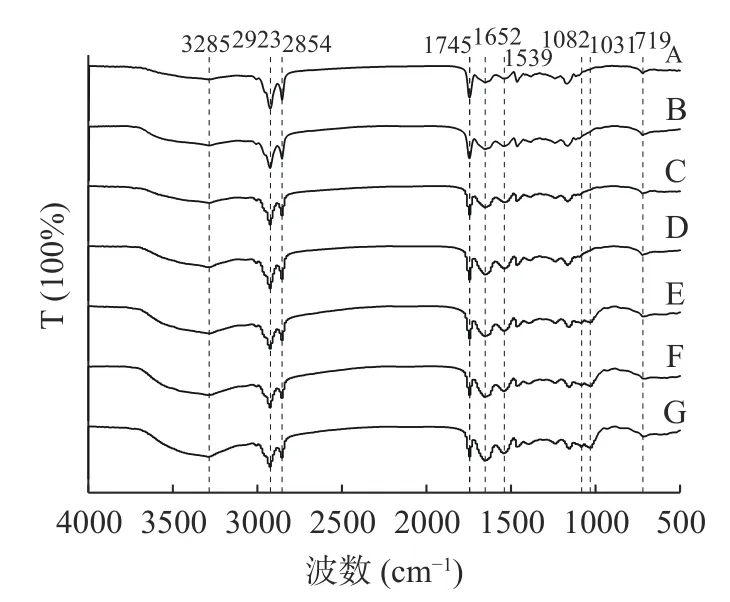

2.6 添加不同比例TSO 和NTM 的肉糜凝胶傅里叶红外光谱分析

TSO 添加组,NTM 添加组和无替代对照组的红外光谱分析结果如图4 所示,3285 cm-1附近为酰胺A 带,O-H 伸缩振动峰[34],由图可以看出添加NTM的替代组在此处的峰形宽度与对照组和TSO 组相比更宽;对照组,TSO 添加组,NTM 添加组的-COCH3伸缩振动峰均在1652 cm-1附近,与无替代对照组,TSO 添加组相比NTM 添加组在此处的伸缩振动强度有所增强。无替代对照组和TSO 添加组在1031 cm-1附近无明显特征峰,而NTM 添加组在1031 cm-1附近出现吸收峰,且添加90%NTM 的实验组吸收峰最强,属于C-O 伸缩振动峰[34]。而在较小的波段出现了由于NTM 添加而导致的小峰,可能是由于微胶囊与蛋白之间形成了新的氢键导致[35]。因此使用NTM 替代脂肪制成的肉糜凝胶与使用TSO 的替代组相比结构更紧密,其保水性、稳定性都有所改善。

图4 添加不同比例TSO 和NTM 肉糜凝胶红外光谱图Fig.4 Infrared spectrum of gel of minced meat with different proportions of TSO and NTM

2.7 添加不同比例TSO 和NTM 的肉糜凝胶扫描电镜分析

图5 所示的是无替代组,TSO 添加组(50%、70%、90%)和NTM 添加组(50%、70%、90%)肉糜凝胶在1000 倍扫描电镜下的图像。一般而言,连续均匀的蛋白质凝胶结构可以有效地结合脂肪和水分,形成良好的质构。但是粗糙、不连续的凝胶结构质地较差[36]。由图5 可以看出与无替代组和NTM 组相比,添加TSO 制成的肉糜凝胶结构较差,且添加比例越高越明显,说明添加TSO 会带来较差的质地和持水能力。对比TSO 组和NTM 组的凝胶扫描电镜图,可以看出添加TSO 的肉糜凝胶中出现脂肪堆积的情况,而采用NTM 替代组的脂肪则以较小的颗粒均匀的分布在肉糜凝胶中,且在NTM 替代组的图像中未出现过多大的蛋白质颗粒,蛋白质能够与NTM 之间较为均为的结合在一起,这种均匀的分布可以在一定程度上改善直接添加TSO 带来的肉糜凝胶的质构劣化,失水和失油情况[31]。

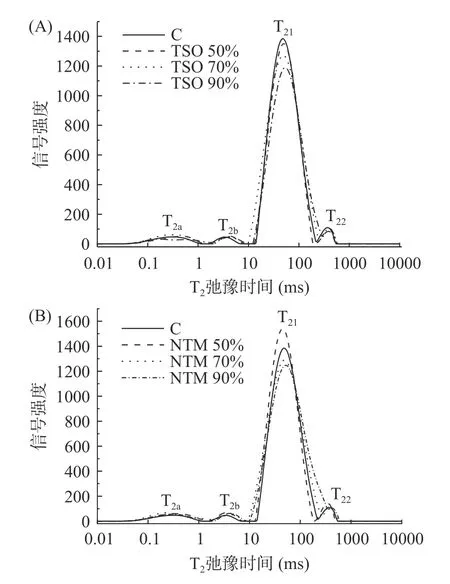

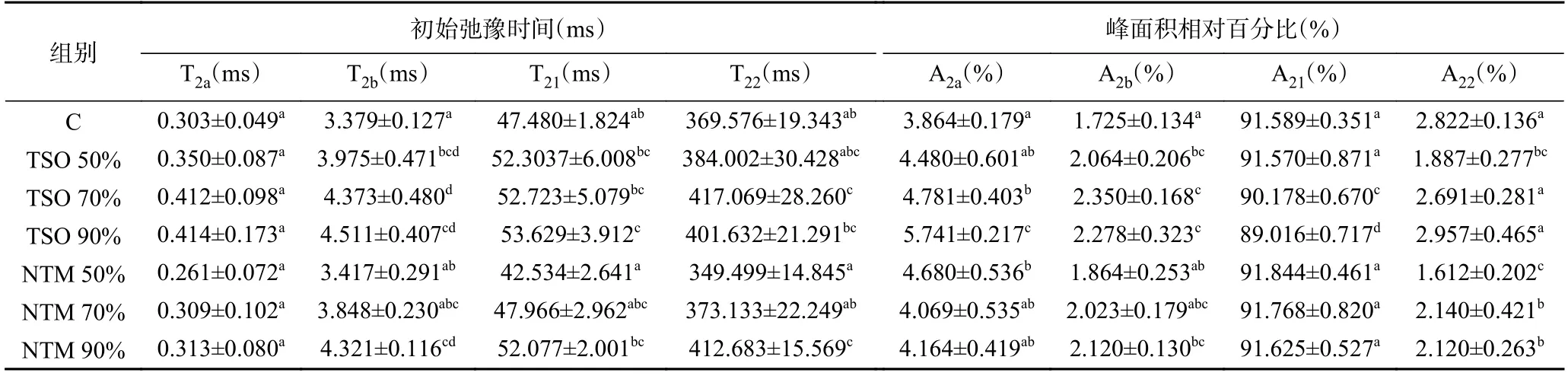

2.8 添加不同比例TSO 和NTM 的肉糜凝胶水分分布分析

无替代对照组,TSO 替代组,NTM 替代组的水分分布情况可以采用T2自旋-弛豫时间表示,如图6 和表4 所示,T2a代表的是强结合水,T2b是弱结合水,T21是不易流动水,T22是自由水[37],A2a、A2b、A21、A22分别代表相应水分的分布占比;当添加TSO 时,随着添加比例的增加,不易流动水的占比下降,且不易流动水的弛豫时间变长。当添加50%的NTM 时肉糜凝胶的不易流动水占比高于无替代对照组,且不易流动水的弛豫时间减少,说明添加50%的NTM 可以抑制肉糜凝胶水分的流失;70%和90%的NTM 添加组的不易流动水的占比相较于无替代对照组有所下降,但是与无替代对照组差异不显著(P>0.05),而70%,90% TSO 添加组的不易流动水占比显著低于(P<0.05)无替代对照组,进一步说明NTM 可以在一定程度上减少低脂肉制品水分的流失。

图6 添加不同比例TSO 和NTM 肉糜凝胶的T2 弛豫时间分布Fig.6 T2 relaxation time distribution of minced gel with different proportions of TSO and NTM

表4 添加不同比例TSO 和NTM 肉糜凝胶的T2 弛豫时间分布及其峰占比Table 4 T2 relaxation time distribution and peak proportion of different proportions of TSO and NTM minced gel

2.9 不同处理组肉糜凝胶脂肪氧化分析

由表5 可以看出随着贮藏时间的增加,TBARS的数值呈现上升的趋势;在0~4 d 时上升趋势大,4~8 d 时逐渐放缓,在第8 d 达到最高水平。对比TSO替代组和NTM 替代组的TBARS 数值可以看出,随着替代比例的提高,脂肪的氧化水平提高。TSO 组在2~8 d 内的脂肪氧化水平均高于无替代对照组,而50%,70%的NTM 替代组的氧化水平均显著低于无替代对照组(P<0.05),NTM 90%组在2~4 d 时高于无替代对照组但仍显著低于的TSO 90%替代组(P<0.05);且在第8 d 时90% NTM 替代组的氧化水平(TBARS 值为1.90 mg/kg)显著低于无替代对照组(TBARS 值为2.09 mg/kg)(P<0.05)。朱虹[38]的研究表明蜂胶可以增强菜籽油和猪油的抗氧化能力,而卵磷脂可以作为蜂胶抗氧化的增效剂,进一步提高其抗氧化能力。由此可以看出添加以蜂胶和卵磷脂作为壁材的NTM 可以抑制油脂的氧化,提高低脂肉制品的贮藏时间。

3 结论

与无替代组相比,NTM 添加量在50%、70%时能够显著提高肉糜凝胶中不易流动水的占比,降低肉糜凝胶的脂肪氧化水平,同时对肉糜凝胶的保水性、蒸煮得率、弹性、粘聚性、回复性、亮度未出现显著性影响(P>0.05);且均优于添加相同比例的TSO 肉糜凝胶。另外,与TSO 替代组相比,NTM 在凝胶中的分布更加均匀,起到稳定的替代脂肪的作用。说明添加适量的NTM 可以改善直接添加TSO 对猪肉糜的理化性质造成的劣化。综上,70%NTM 替代猪背膘可在不影响肉糜凝胶结构以及各种感官指标的基础上,起到降低猪肉糜制品中的饱和脂肪酸含量效果。本实验可为微囊化植物油替代猪肉脂肪的研究提供一定的理论与数据基础。

本研究发现NTM 可对猪肉肉糜的理化性质产生一定的影响,但对产品风味和体内消化的性质还需深入研究,下一步将通过体外消化实验来探究使用NTM 替代猪肉脂肪的低脂肉糜制品的消化特性。