钢铁废水零排放MVR系统稳定运行影响因素研究

2024-02-22王文俊

王文俊

(宝武水务科技有限公司, 上海 201999)

0 引 言

由于环境保护法规的日益严格和水资源短缺的现实压力,工业废水处理技术面临着前所未有的挑战。传统的废水处理方法已经难以满足高难度废水的处理需求,因此,零液体排放(Zero Liquid Discharge, ZLD)简称“零排放”技术应运而生,旨在实现工业废水处理的闭环循环,减少对环境的污染,同时提高水资源的利用效率[1-2]。

在工业废水零排放的应用中,机械蒸汽再压缩技术(Mechanical Vapor Recompression,MVR)因其高效节能的特点而受到关注[3]。MVR技术通过压缩蒸汽来增加其热能,从而驱动蒸发过程,实现废水中水分的回收和污染物的浓缩[4-5]。崔锐等以山西某火电机组为应用对象,通过采用“预处理+MVR+烟气旁路蒸发”的脱硫废水零排放处理技术改造后,全厂脱硫废水实现零排放,同时回收高品质蒸馏水达30 t/h[6]。MVR在煤化工高盐废水零排放中的应用,通过工业验证“纳滤分盐+多效蒸发工艺”“纳滤分盐+MVR+结晶器”“纳滤分盐+MVR/多效蒸发”3种技术方案,发现“纳滤分盐+多效蒸发”工艺获得的硫酸钠盐质量分数在95%以上,产生可直接用于循环的回用水,实现高含盐废水的零排放和资源化目标[7]。

在实际应用中,MVR技术也面临着一系列的问题和挑战。在运行过程中引发的问题引起了越来越多的关注[8],包括但不限于压缩机出口温度不稳定、压缩机喘振、振动过大、轴承温度升高导致连锁跳停等[9]。其中,结垢问题在系统的各个环节中日益显著,给连续生产带来了巨大挑战[10]。这些技术难题的存在,限制了MVR技术在工业废水零排放领域的广泛应用。为此,本文结合蒸发设备的工作原理和内部结构,借鉴多个钢铁废水零排放项目现场的实际经验,基于具体的项目案例,对结垢的位置和成垢类型进行分析,并提出解决思路。

1 零排放案例

广东省内某大型钢铁联合企业,其要求焦化废水处理实现零排放,并且通过MVR技术实现对废水中氯化钠和硫酸钠两种盐分的回收。该项目2022年3月开始热负荷调试,同年10月通过功能考核,目前项目运行良好。

1.1 水量及水质

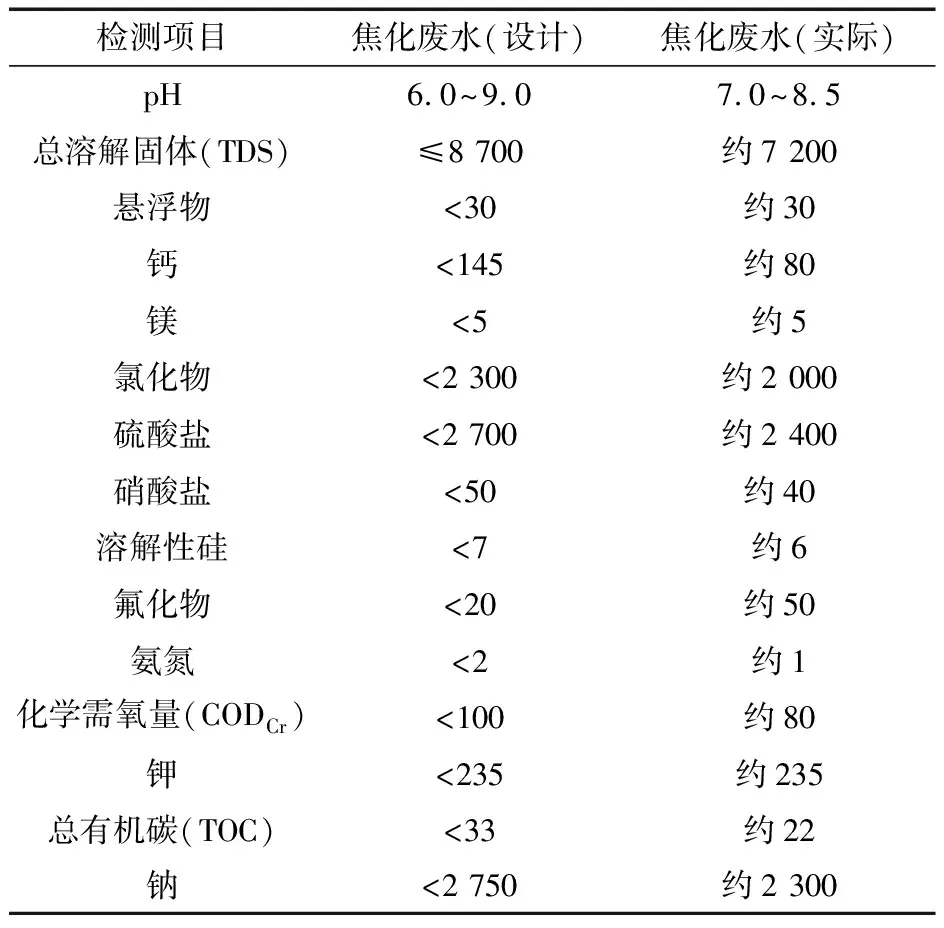

本项目的废水处理规模为5 000 m3/d,连续运行。水质见表1。

表1 水质

1.2 膜浓缩段工艺流程

膜浓缩段工艺流程如图1所示。

图1 某钢铁厂焦化废水零排放工艺流程图Fig. 1 ZLD process flow diagram of coking wastewater in an iron and steel plant

1.3 蒸发结晶段工艺流程

浓盐水池→原料罐(加阻垢剂)→一级板换预热器→二级板换预热器→三级板换预热器→一效降膜蒸发器→二效降膜蒸发器→强制循环加热器→氯化钠结晶分离器→母液干燥(盐)→包装外运。

1.4 主要设备工艺参数

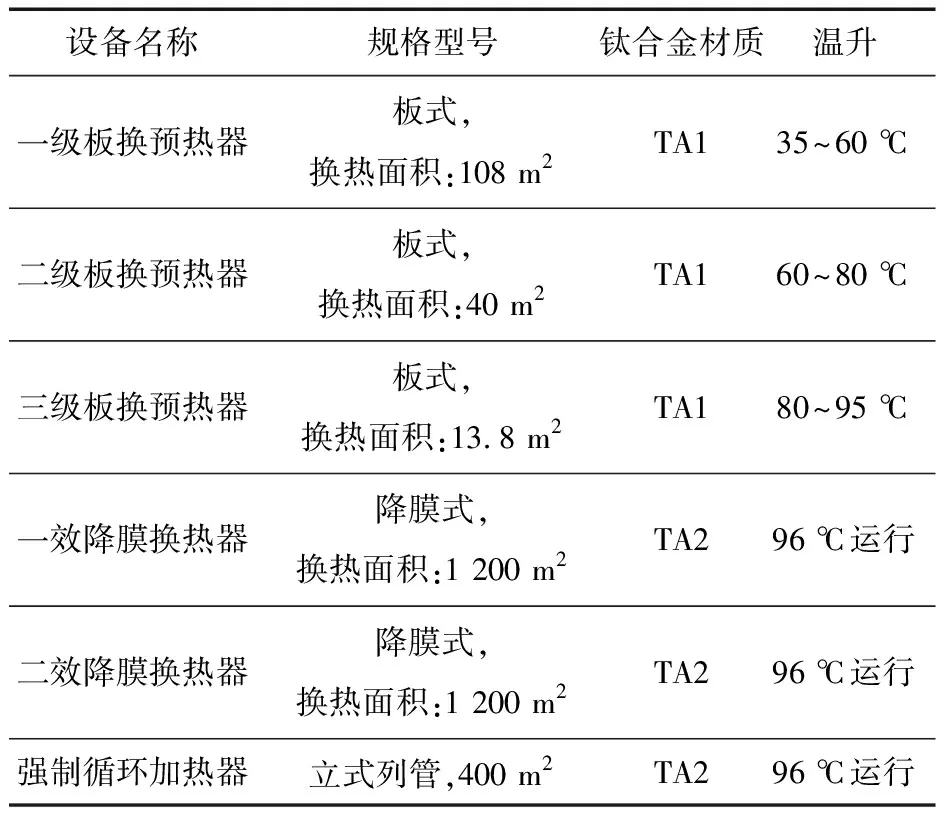

本文主要以产工业氯化钠侧MVR系统为例,设备参数见表2。针对蒸发结晶段问题的讨论,此处不再详细描述膜浓缩段设备参数。

表2 蒸发结晶段加热设备参数

1.5 工业氯化钠品质

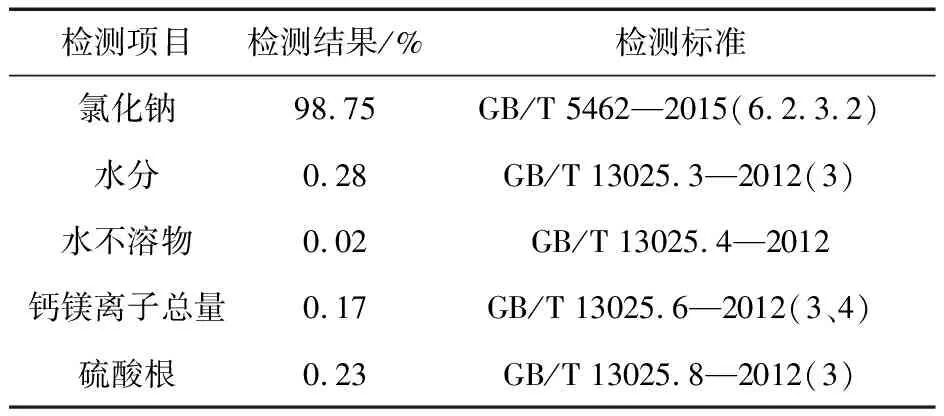

通过废水零排放中预处理、浓缩和结晶工艺(图1)的耦合集成,得到氯化钠和硫酸钠的纯化结晶盐分质,分别达到工业盐(GB/T 6009—2014)和无水硫酸钠(GB/T 5462—2015)技术标准。以氯化钠产盐为例,检测了3批,平均品质见表3。

表3 工业氯化钠品质

1.6 现场问题表现

在一级板式换热器的运行过程中,每隔约7 d就会出现污堵现象。此时进料流量从37 t/h迅速降至18 t/h,导致换热效率显著下降。此问题的主要原因是换热板面上均匀分布着难溶于水的硬质无机盐垢。现场取得的垢样与盐酸反应激烈,并产生大量气泡,这表明污垢主要成分为碳酸钙(图2)。二级和三级板式换热器也存在结垢问题,但结垢量相对较少,对后续设备的正常运行影响不大。

图2 换热片结垢Fig. 2 Heat exchanger scaling

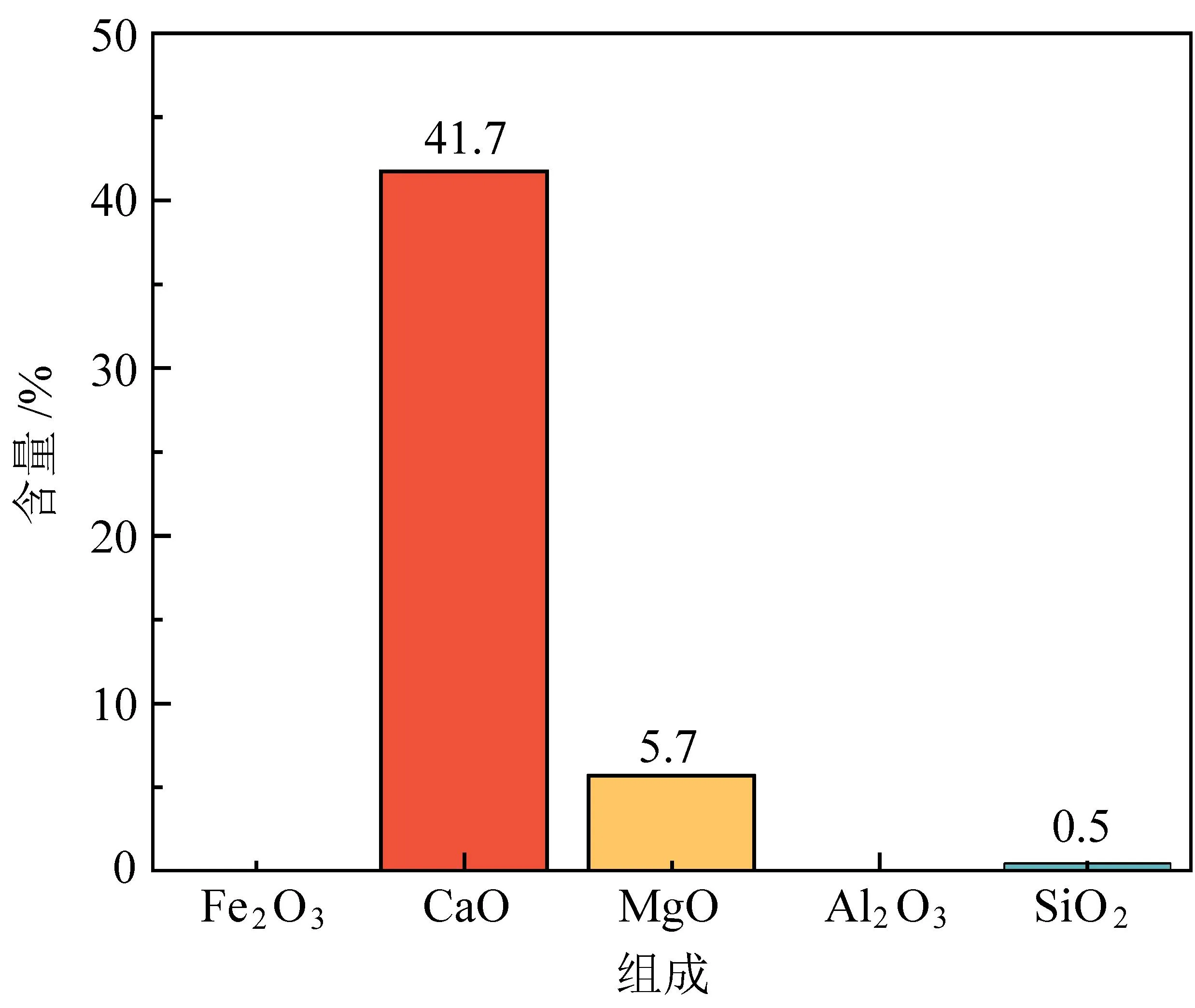

进一步将干燥垢样依次在550和950 ℃下灰化,结果显示550 ℃灼烧失重0.60%,950 ℃灼烧失重47.36%。灰分经熔融、溶解、定容后,分析目标元素的在干燥垢样含量的占比,具体数据如图3所示。垢样的主要元素成分为钙,少量组分为有机物、镁、硅。

图3 垢样经950 ℃灼烧后灰分组成分析Fig. 3 Analysis of ash composition of scaled samples after 950 ℃ scorching

一效降膜蒸发器每运行2.5个月左右会产生污堵,进料流量从36 t/h下降至20 t/h。需要采用2%~5%浓度的柠檬酸进行化学清洗以恢复通量,判断主要污堵物同样为碳酸钙及硫酸钙。二效降膜蒸发器运行至今未发生污堵现象。

2 原因分析及应对措施

本案例分析指出,在原料液仅经历加热温升而未发生蒸发浓缩的情况下,一级冷凝水板式换热器内大量结垢现象(主要为硫酸钙或碳酸钙)显著影响了换热效率。观察表明,随着换热温度的提升和换热面积的增加,结垢和污堵情况愈发严重。无机盐(垢)的析出与溶液中的离子浓度、pH、温度、压力和流量(液态)等因素存在直接联系[11]。

2.1 离子浓度与温度的影响及应对措施

溶度积(Ksp)是描述一定温度下难溶电解质在水中形成饱和溶液时,溶质离子与固态物之间动态平衡的平衡常数[12]。该反应的平衡常数表达式如下:

(1)

该难溶电解质的溶度积(Ksp)为:

Ksp=[Am+]n·[Bn-]m

(2)

难溶电解质的溶解度(S)为:

其中,A为阳离子元素名称,B为阴离子元素名称,n为B离子的离子电荷数,m为A离子的离子电荷数,q与p分别表示一电解质分子在溶解后生成的阳离子和阴离子个数。

当水中结垢成分的离子浓度乘积超过其标准溶度积常数时,将发生析出结晶沉淀。通过对现场运行状况和水质分析,发现前端膜浓缩工艺段的主要结垢物质为硫酸钙与碳酸钙。硫酸钙与碳酸钙的溶度积公式如下:

因此,当除硬系统(微滤系统和弱酸阳床)未能有效脱除硬度时,会导致原料液中总硬度和碱度分别达到140~180 mg/L和250 mg/L(碳酸钙计)。这使原料液中部分硬度离子超标,实际Ksp值超过标准,进而在蒸发结晶工艺段的设备内形成过饱和溶液,并引起结垢与沉淀。

针对本案例,要求原料液中总硬度应控制在≤50 mg/L(碳酸钙计)。在此条件下,硫酸钙(或碳酸钙)的Ksp值将低于其标准溶度积常数,从而确保不会产生过饱和溶液和沉淀,避免系统设备出现结垢污堵。除了在MVR系统前端工艺设置化学软化和树脂深度软化去除硬度外,还需增设除碳器以降低系统内的碱度,减少碳酸盐和碳酸氢盐在蒸发过程中浓度的增加,防止达到碳酸钙溶度积后的析出。本案例调试期间增加了除碳器,同时对前端工艺强化了现场运行管理。

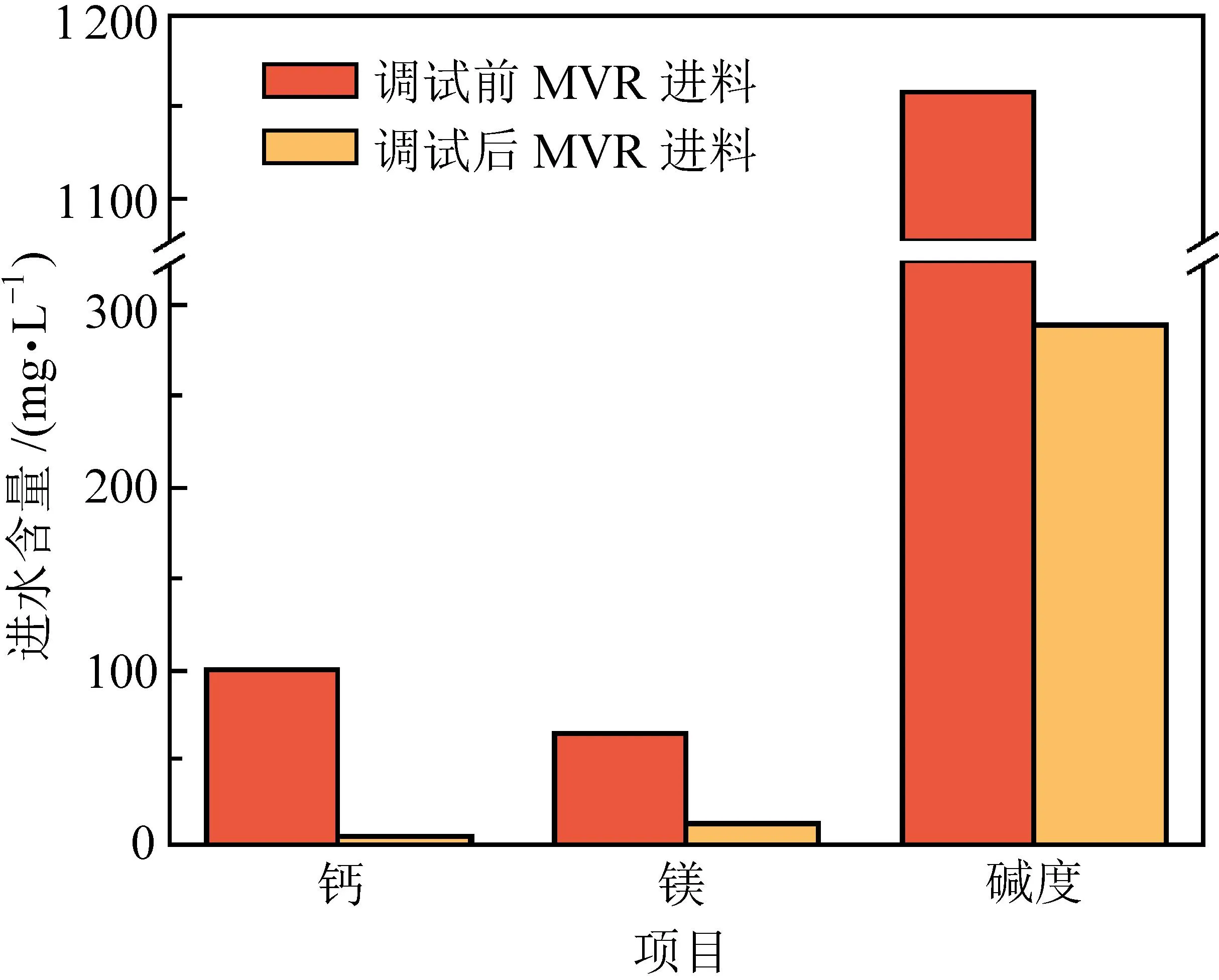

图4展示了设置化学软化、树脂深度软化和除碳器对氯化钠侧MVR进料水质的影响。结果显示,MVR系统前端设置上述3个工艺单元可有效将氯化钠侧MVR进料水中钙、镁和碱度的含量分别从100.2、65.3、1 160.0 mg/L降至4.6、14.1、289.0 mg/L。因此,零排放系统中MVR前段的物化工艺对MVR进水水质的影响至关重要。

图4 调试前后MVR进水水质变化Fig. 4 Changes in MVR feed water quality before and after commissioning

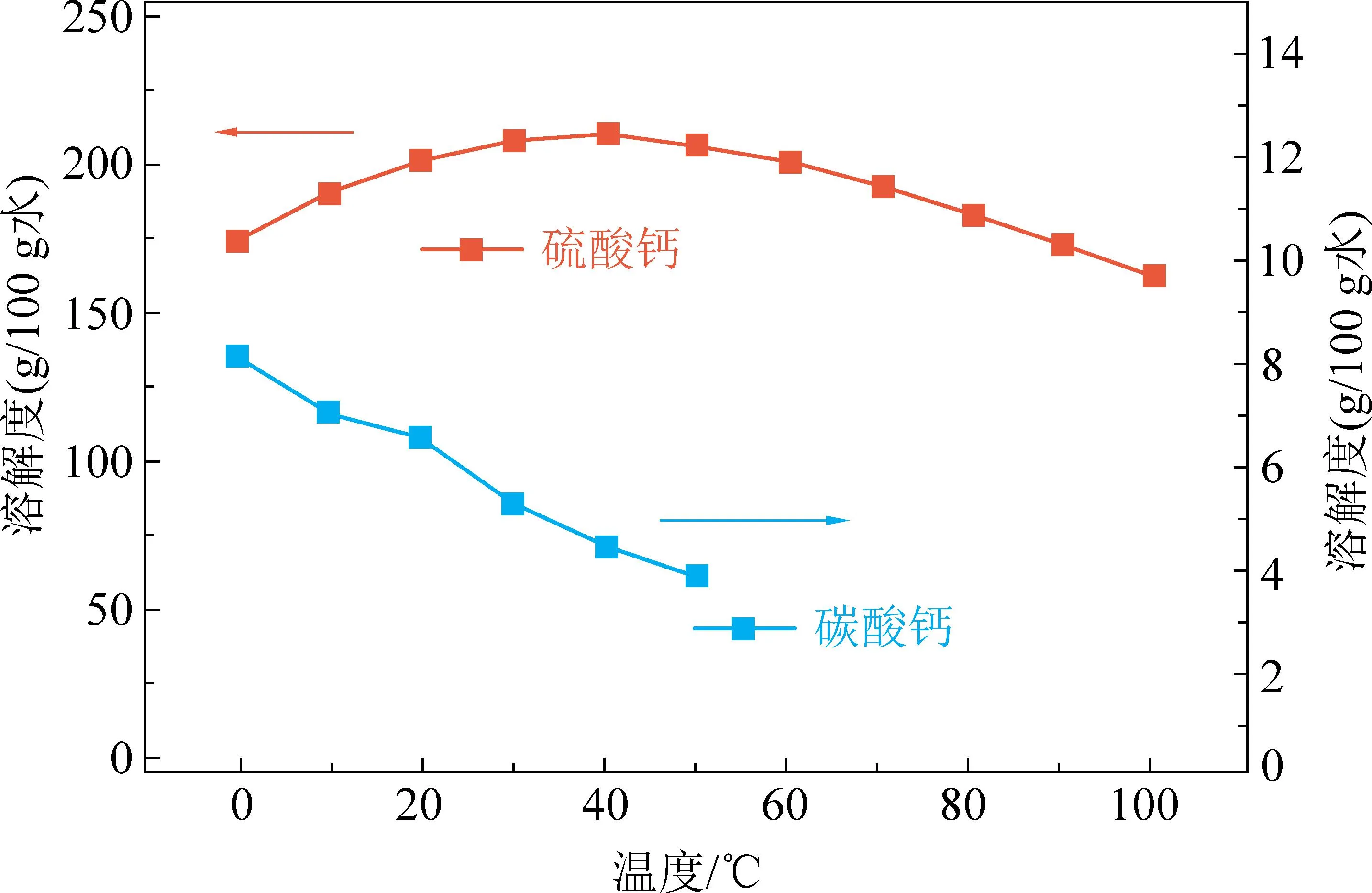

在本研究案例中,观察到的主要结垢类型为硫酸钙和碳酸钙,此外,还有少量的氯化钠形成沉积。如图5所示,硫酸钙在饱和溶液中的溶解度与温度呈现出特定的线性关系。具体来说,硫酸钙的溶解度随温度升高而增加,达到最大值时的温度约为40 ℃。然而,当温度超过此点后,硫酸钙的溶解度反而开始下降。相比之下,碳酸钙的溶解度则随温度升高而降低。

图5 硫酸钙、碳酸钙溶解度与温度的曲线图[13-14]Fig. 5 Plot of calcium sulfate and calcium carbonate solubility versus temperature[13-14]

结合本文案例中的问题,一级板换预热器将原料液从35 ℃升到60 ℃,运行7 d左右就产生结垢污堵,进料流量从37 t/h快速下降至18 t/h,该现象揭示了温度升高对促进碳酸钙垢析出的影响。

针对温度的影响,可在MVR系统的易结垢位置增加自动清洗装置:板式换热器的换热面、降膜换热器降膜壁和物料输出管等,自动清洗装置应使用蒸发冷凝液与工业水按比例混合至目标温度,以优化冲洗和溶解钙盐类垢物的效率。这一措施预期将显著减少结垢对设备运行效率的负面影响[15-16]。

2.2 流量(流速)的影响及应对措施

在零排放系统中,MVR蒸发结晶工艺常用板式换热器和列管式换热器对原料液进行预热和加热。板式换热器的换热板片设计有人字形波纹,这种设计旨在扩大传热面积并增强流体的湍流程度,从而减少液体流动死角和污垢沉积。相比之下,列管式换热器中壳程液体冷却器的水流速较低,并且多个折流板容易形成死角,从而更易沉积污垢。这表明无论是哪种类型的换热器,在考虑换热效率的同时,还需考虑液体通过换热板(管)的最低流量(流速)要求,以最大程度减少污堵现象。

根据案例的换热器参数,一、二、三级板式预热器的换热面积分别为108.0、40.0、13.8 m2。观察发现,主要结垢问题出现在一级板式预热器。分析表明,在相同进水流量条件下,除了前述温度上升对溶解度的影响外,换热面积越大,结垢和污堵的趋势也越严重。这说明在工程实践中,对原料液进行多级加热时,单位换热面积经过的原料液量(流速)对结垢速率有重要影响,是一个需重点关注的因素。

2.3 有机物的影响及应对措施

MVR系统控制循环液在一定的密度及固含量范围内保持连续生产,随着生产负荷增加浓缩液的有机物浓度增高,沸点上升,致使装置的处置能力下降[17]。针对本案例,要求原料液中COD应控制在≤300 mg/L。通过三维荧光光谱对进料液中有机物组分进行分析。如图6所示,MVR进料液的荧光光谱中存在两个明显辨识的荧光物质区域,Ex/Em(250~280 nm/280~380 nm)区域代表类溶解性微生物产物物质,Ex/Em(250~400 nm/380~500 nm)区域代表类腐殖酸物质[18]。这两类有机物具有高沸点的特点,且易在设备中粘壁,造成三效蒸发的能效下降,或热交换器列管堵塞。

本研究案例中,MVR进料含盐量高,可作为电解质,因此选用电催化氧化工艺去除类腐殖酸物质及其它有机物,降低MVR进料液的沸点和黏度。其中,高盐废水需要先除氟,控制氟离子对电极板的影响,再电催化高级氧化去除约50%有机物(含类腐殖酸物质),满足MVR进料要求。

图6 MVR进料液荧光光谱Fig. 6 Fluorescence spectrum of MVR feed solution

2.4 化学品(阻垢剂)的影响

近年来随着零排放技术在各行业的广泛应用,处理的原料液种类日趋复杂,且水质波动显著。这为前段膜浓缩工艺处理后的浓盐水带来了明显的不稳定性和潜在风险[19-20]。在近两年投产的新项目中,已经充分考虑到水质波动可能引起的结垢风险,并在设计阶段或后期增设了高温阻垢剂的投加措施。

阻垢剂的阻垢原理主要分为晶格修改、络合与增溶、凝聚与分散、再生-自解脱膜、双电层作用原理和阈值效应等,通过投加高温阻垢剂,尽管在实际运行过程中偶尔会出现原料液总硬度超出设计值的情况,但整体运行表现依然稳定,有效延长了设备的清洗周期。这种方法展示了在应对水质波动和复杂原料液成分时,通过合理的化学处理策略,可以显著提高设备的运行效率和稳定性。

3 总 结

综上所述,本文通过零排放项目案例的分析,详细探讨了MVR蒸发结晶系统在运行过程中代表性问题。本研究涵盖了设备结构、工艺参数、运行参数及水质特性等多个方面的分析与研究,旨在为同行提供参考,以期优化MVR蒸发结晶系统的运行效率。

在实际生产中,需加强前段工艺中化学软化及离子树脂设备的运行维护管理,定期检测以确保出水硬度符合设计要求。此外,还需增设除碳器以去除碱度,降低结垢风险。

因温度上升导致结垢离子的溶解度下降是结垢物质成分性质所引起的,可以尝试将每级换热器的温升幅度保持平均,避免剧烈温升所带来的离子成垢速度过快,引起流道堵塞;同时利用硫酸钙和碳酸钙的溶解度随温度变化的特性,通过控制不同温度的冲洗水自动冲洗易结垢部位,以减少钙盐累积和结垢。

换热设备应确保原料液流经换热板(管)时达到一定的湍流和冲刷作用。解决此问题的策略包括增加内循环泵和设计定期大流量冲洗程序。

电催化氧化技术可有效降低MVR进料水有机物,同时电催化进水须严格控制氟离子浓度,防止其对电极板的腐蚀。

阻垢剂需要正确科学地选型才能发挥更大效力。零排放项目中最大特点是高温高盐运行环境,所以在选择阻垢剂时除了要考虑其本身的阻垢性能,还需着重考虑耐高温高盐的性能,防止阻垢剂不但没发挥阻垢作用反而变成了一种新增负担,影响终端出盐品质。