预弯钢-混组合跨座式单轨轨道梁力学性能分析及截面优化*

2024-02-22刘媛媛申彦利

刘媛媛 申彦利,2,3 杜 鹏,2,3

(1.河北工程大学土木工程学院,056038,邯郸; 2.河北省装配式结构工程技术创新中心,056038,邯郸;3.河北工程大学新型单轨交通体系工程研究中心,056038,邯郸)

在跨座式单轨交通系统中,轨道梁具有承重和车辆导向的作用,其对跨座式单轨交通能否正常运行具有重要的作用。对于跨度约为20 m的跨座式单轨轨道梁,目前一般采用预应力混凝土轨道梁,轨道梁截面尺寸为850 mm(宽)×1 500 mm(高)。对于大跨度轨道梁,一般采用简支梁或连续钢箱梁。当钢材裸露在大气环境下时,易产生腐蚀现象。由于钢轨道梁运营期间的维护成本高、维修不易、调试困难等特点,研究人员结合钢材与混凝土的优点,提出了一种钢筋-混凝土(以下简称“钢-混”)组合轨道梁。文献[1]提出一种新型预应力钢-混组合轨道梁截面形式,轨道梁截面尺寸为850 mm(宽)×1 500 mm(高),对轨道梁正常使用时的极限状态和承载力极限状态进行了理论验算,同时基于ANSYS软件进行建模计算,确定了新型预应力钢-混组合轨道梁截面布置的合理性。

目前,传统的跨座式单轨轨道梁顶面截面宽度一般为850 mm,相关企业针对我国三四线城市的城市轨道交通建设要求,提出一种宽度为1 250 mm的跨座式单轨列车截面形式。对于这种截面形式的列车,传统的轨道梁截面形式已不再适用。基于此,为解决新型跨座式单轨列车的特殊需求,本文基于传统截面形式,提出一种宽度为1 250 mm的预弯钢-混组合跨座式单轨轨道梁初步截面形式,采用数值模拟方法对其受力情况进行分析,并通过改变轨道梁的顶板厚度、腹板厚度及底板厚度,以用钢量最省为目标对轨道梁初步截面形式进行优化。本文研究可为相关企业提出的宽度为1 250 mm的跨座式单轨列车截面形式提供参考依据。

1 预弯钢-混组合轨道梁构造设计

1.1 截面设计思路

预弯钢-混组合轨道梁是一种受弯构件,其主要内力为弯矩和剪力,主要宏观变形为挠度。预弯钢-混组合轨道梁的弯矩主要由上部混凝土和内部钢箱梁承担,剪力主要由钢箱梁腹板承担,其截面构造示意图如图1所示。混凝土主要设置于受压区,以充分发挥混凝土的抗压性能,走行部分使用混凝土结构能够较好地降低列车运行时的噪声,延缓钢结构疲劳开裂,延长使用寿命。预弯钢-混组合轨道梁内部采用钢箱梁,其不但自重轻,还能增强轨道梁的跨越能力。预弯钢-混组合轨道梁内部的钢箱梁两侧用混凝土包裹钢板,以防止钢板裸露在大气中受到腐蚀。预弯钢-混组合轨道梁底部设置有钢板,以方便施工和后期维护。

图1 预弯钢-混组合轨道梁截面构造示意图

1.2 初步截面形式设计方案

预弯钢-混组合轨道梁的计算跨度为24.2 m,由内部钢箱梁及其两侧与顶面外包混凝土组成,轨道梁梁高为1.50 m,梁宽为1.25 m。在钢箱梁的3个四等分点处,用临时支点向钢箱梁加反力使钢箱梁上拱。考虑钢箱梁腹板高厚比的限值要求,初步确定截面方案为,内部钢箱梁采用高度为1 200 mm的箱型截面,钢结构顶板厚度t1、腹板厚度tw、底板厚度t2分别设定为20 mm、24 mm、36 mm[1-2]。根据GB 50017—2017《钢结构设计标准》可知,此截面符合钢箱梁的稳定性要求,混凝土与钢箱梁接触面设置剪力连接件。

2 预弯钢-混组合轨道梁数值模型

2.1 模型参数与单元选取

外包混凝土采用C60混凝土,纵筋为HRB400级钢筋,箍筋为HRB300级钢筋,内部钢箱梁选用Q345钢材,混凝土结构的主要设计力学参数:弹性模量为3.75×104MPa;泊松比为0.2;轴心抗拉强度为2.04 MPa;轴心抗压强度为27.5 MPa。钢筋结构的主要设计力学参数:弹性模量为2.0×105MPa;屈服强度为400 MPa;极限强度为540 MPa。钢筋根数为72根,钢筋直径为16 mm。

轨道梁的混凝土结构部分采用C3D8R单元模拟,本构模型采用塑性损伤模型;轨道梁的钢板部分采用S4R单元模拟,本构模型采用三折线线性强化弹塑性模型;轨道梁的钢筋部分采用T3D2单元模拟,本构模型采用双折线随动强化模型。

2.2 相互作用及边界条件

在纵筋、箍筋装配完后,采用ABAQUS软件中的Merge命令组成一个钢筋网架部件,用Embedded命令使钢筋网架嵌入混凝土中,以保证这两者协同工作,且不考虑这两者之间的相对滑移。在钢箱梁的顶板、腹板、底板上设置抗剪栓钉[3],用Tie命令在混凝土表面与钢箱表面模拟抗剪栓钉的抗剪作用。简支梁的边界条件为梁一端施加x、y、z向约束,另一端施加x、y向约束。通过结构化网格对模型进行划分,以边长为150 mm的实体单元作为轨道梁混凝土部分的网格划分精度,以边长为150 mm的壳单元作为轨道梁钢材部分的网格划分精度,以每100 mm一段的桁架单元作为钢筋构件的网格划分精度。

2.3 荷载工况

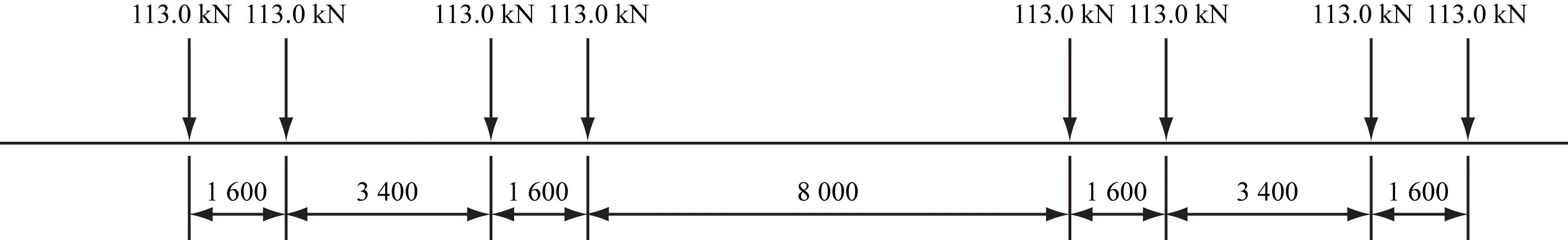

计算模型考虑以下几种荷载:①结构自重;②二期荷载(包括救援疏散通道自重及通信、信号、电力、接触轨等四电设备);③列车活载;④横向摇摆力;⑤风荷载;⑥温度荷载。计算模型的每节车有两对车轴,每个车轴最大轴重为113 kN。列车各静活载轴重布置示意图如图2所示。

尺寸单位:mm

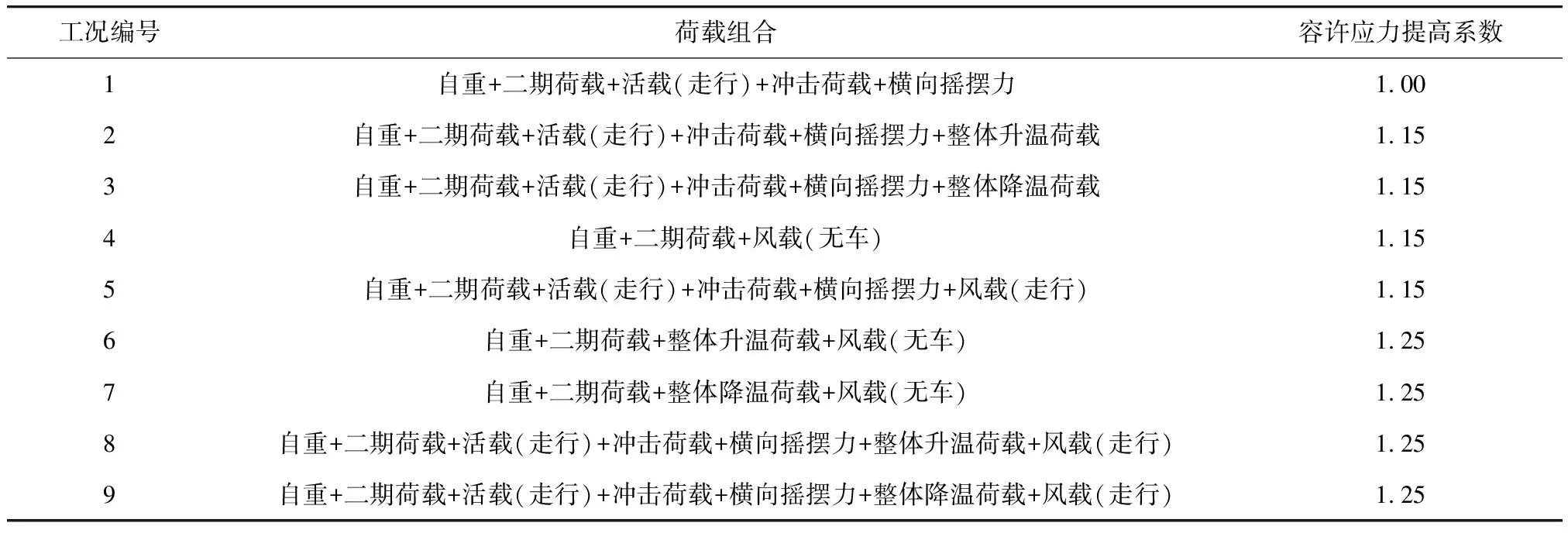

根据跨座式单轨轨道梁的受力情况,对荷载可能出现的最不利组合情况[4]进行了计算。考虑荷载组合提高系数的影响,跨座式单轨轨道梁的主要荷载产生的各结构部分应力不得超过TB 10092—2017《铁路桥涵混凝土结构设计规范》和TB 10091—2017《铁路桥梁钢结构设计规范》所规定限值。在不同荷载组合情况下,预弯钢-混组合轨道梁的容许应力提高系数如表1所示。

表1 不同荷载组合情况下的预弯钢-混组合轨道梁容许应力提高系数

2.4 初步方案截面力学性能分析

2.4.1 刚度分析

在列车竖向静活载作用下,预弯钢-混组合轨道梁梁体产生的竖向最大挠度值为4.76 mm,小于GB 50458—2008《跨座式单轨交通设计规范》的允许挠度30.25 mm,表明预弯钢-混组合轨道梁的竖向挠度满足要求。在横向摇摆力和温度荷载的作用下,预弯钢-混组合轨道梁梁体产生的横向最大挠度值为1.26 mm,小于GB 50458—2008《跨座式单轨交通设计规范》的允许挠度6.05 mm,表明预弯钢-混组合轨道梁的横向挠度满足要求。

2.4.2 强度分析

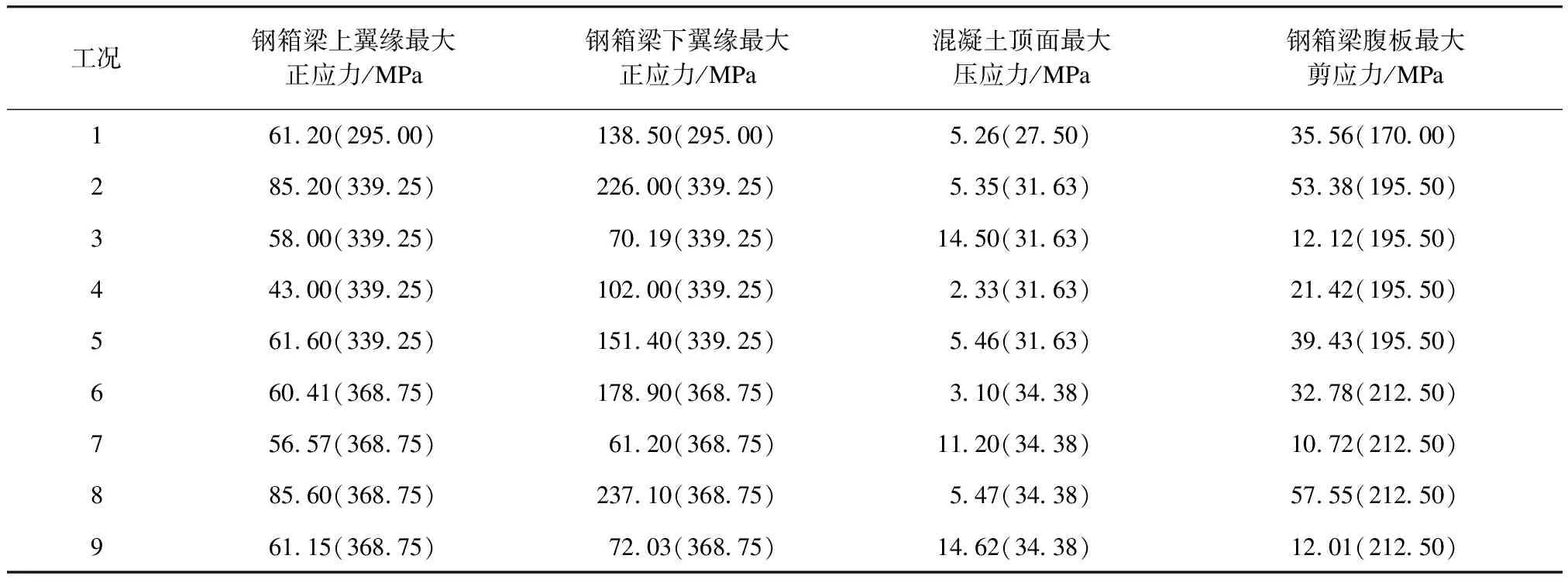

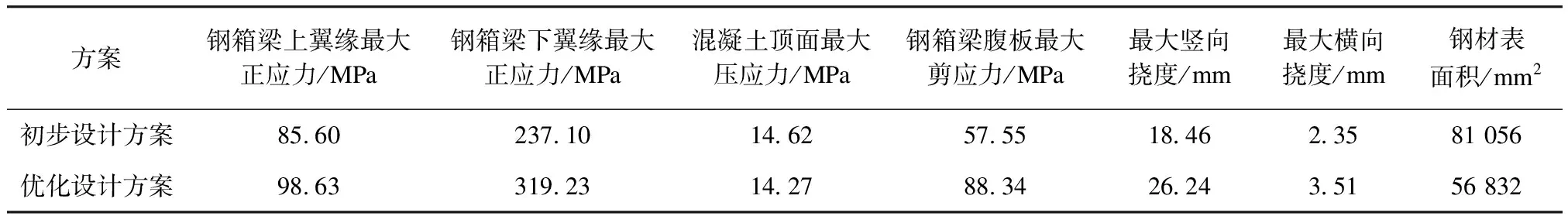

不同荷载组合下,预弯钢-混组合轨道梁荷载计算结果如表2所示。钢箱梁上缘最大正应力、钢箱梁下缘最大正应力和钢箱梁腹板最大剪应力在工况8时有最大值,分别为85.60 MPa、237.10 MPa和57.55 MPa;混凝土顶面最大压应力在工况9时有最大值,为14.62 MPa。根据GB 50017—2017《钢结构设计标准》可知,在9种荷载组合工况下,预弯钢-混组合轨道梁的强度均满足相关要求。然而,初步设计方案中,各构件的受力远小于规范值,预弯钢-混组合轨道梁的钢材性能未获得充分利用,增加了施工成本,因此需继续对所设计的预弯钢-混组合轨道梁进行优化。

表2 不同荷载组合情况下的预弯钢-混组合轨道梁荷载计算结果

根据表2的计算结果,选取工况8作为轨道梁钢箱梁上翼缘最大正应力、钢箱梁下翼缘最大正应力、钢箱梁腹板最大剪应力的最不利荷载工况,选取工况9作为混凝土顶面最大压应力的最不利工况,进一步对轨道梁的强度和刚度进行力学分析。

3 截面优化分析

3.1 优化目标及方案

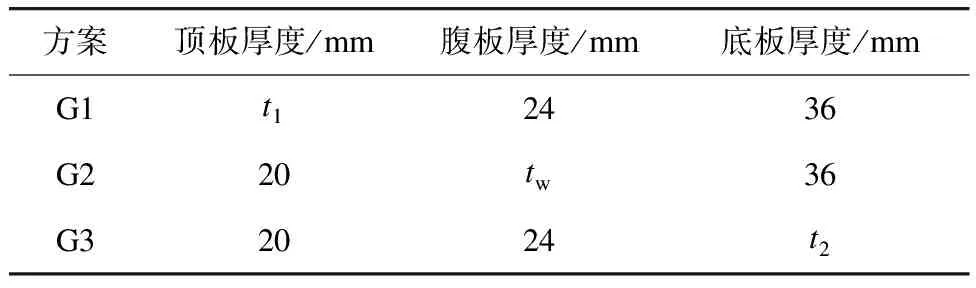

在满足强度、刚度要求的前提下,以用钢量最省为优化目标,对预弯钢-混组合轨道梁初步设计方案进行截面优化,本文设计了G1—G3共3个组合的钢-混组合轨道梁方案,G1、G2、G3方案分别以钢箱梁顶板厚度、腹板厚度、底板厚度作为变量,各截面参数组合如表3所示,其他参数均与初步方案模型参数保持一致。

表3 钢-混组合轨道梁截面参数组合

3.2 优化截面参数分析

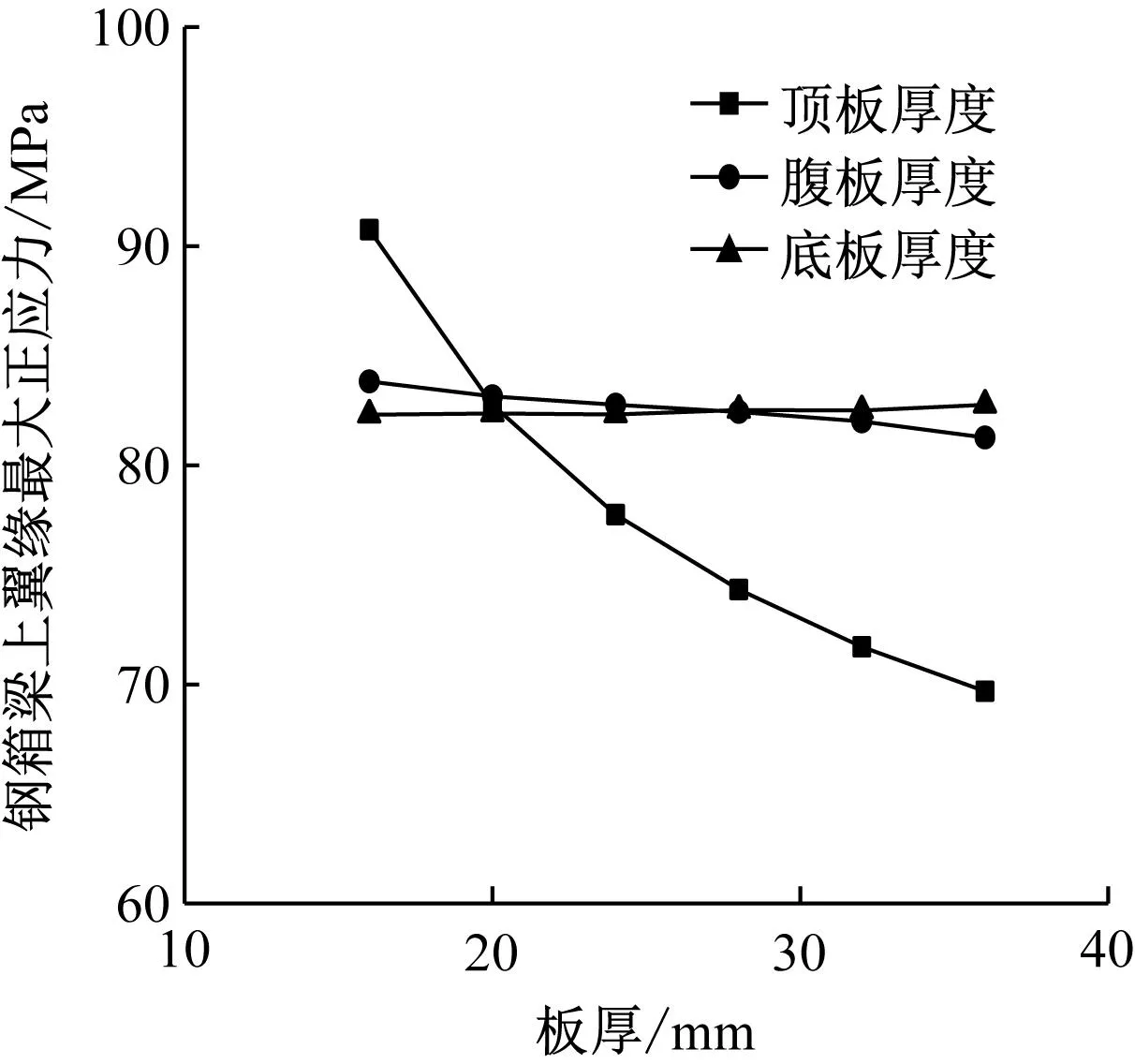

在最不利组合工况8和工况9下,由数值模拟结果可知,钢箱梁的顶板厚度、腹板厚度、底板厚度变化对混凝土顶面最大正应力、轨道梁竖向挠度、轨道梁横向挠度影响较小,上下波动幅值均在1%左右,可忽略不计。钢箱梁的顶板厚度、腹板厚度、底板厚度对钢箱梁上翼缘最大正应力、钢箱梁下翼缘最大正应力、钢箱梁腹板最大剪应力的影响如图3所示。

a) 钢箱梁上翼缘最大正应力

由图3可知:①顶板厚度是影响钢箱梁上翼缘最大正应力的关键参数,随着钢箱梁顶板厚度增加、钢箱梁上翼缘最大正应力呈减小的趋势,减小幅值约为2.3%~7.8%;②底板厚度是影响钢箱梁下翼缘最大正应力的关键参数,随着钢箱梁底板厚度的增加,钢箱梁下翼缘最大正应力值呈减小的趋势,减小幅值约为11.0%~32.0%;③腹板厚度是影响钢箱梁腹板最大剪应力的关键参数,随着腹板厚度的增加,钢箱梁腹板最大剪应力值呈减小的趋势,减小幅值约为2.2%~6.6%。

根据预弯钢-混组合轨道梁强度变化规律,以钢材利用率高为目标,基于GB 50017—2017《钢结构设计标准》,确定最终的截面方案:顶板厚度为16 mm,腹板厚度为20 mm,底板厚度为16 mm。

在最不利组合工况8和工况9下,将优化后的设计方案与初步设计方案的参数进行对比,如表4所示。根据GB 50017—2017《钢结构设计标准》和GB 50010—2010《混凝土结构设计规范》的规定,同时结合表4可知,优化方案中轨道梁的刚度和强度均满足设计要求,且钢材能够获得更大的利用率,与初步设计方案相比,钢材表面积减少了约29.89%。

表4 初步设计方案与优化设计方案参数对比

4 结语

针对新型跨座式单轨列车的特殊需求,设计了宽度为1 250 mm的跨座式单轨预弯钢-混组合轨道梁截面形式,基于传统轨道梁截面形式,在初步确定预弯钢-混组合轨道梁截面方案后,采用数值模拟的方法对其受力进行分析,强度、刚度均满足规范要求,并以用钢量最省为目标,对初步截面形式进行优化,确定了优化后的预弯钢-混组合轨道梁截面形式。主要获得以下结论:

1) 顶板厚度是影响钢箱梁上翼缘最大正应力的关键参数,随着钢箱梁顶板厚度增加、钢箱梁上翼缘最大正应力呈减小的趋势;底板厚度是影响钢箱梁下翼缘最大正应力的关键参数,随着钢箱梁底板厚度的增加,钢箱梁下翼缘最大正应力值呈减小的趋势;腹板厚度是影响钢箱梁腹板最大剪应力的关键参数,随着腹板厚度的增加,钢箱梁腹板最大剪应力值呈减小的趋势。

2) 所提预弯钢-混组合轨道梁两种截面形式在最不利荷载组合工况下的强度与刚度均满足规范容许限值;所提优化截面参数方案的顶板厚度、腹板厚度、底板厚度分别为16 mm、20 mm、16 mm;相较于初步截面方案,优化后的方案可以节省钢材表面积约29.89%。