动车组轮对故障模式分析及风险评估

2024-02-20李冰毅朱亚男

李冰毅,朱亚男,崔 晶

(西安铁路职业技术学院,1、2.副教授,3.教授,陕西 西安 710014)

0 引言

在建成现代化铁路强国的目标下,保障动车组列车的检修质量并优化其维修策略显得尤为重要。转向架作为列车机械部分的重要组成结构,其检修品质直接关乎行车安全,是列车机械部分的重点维护对象。

轮对是转向架中受力关系最复杂的结构,因此也是故障高发的部件之一[1],研究轮对故障的产生原因,分析其故障模式并评估风险,对于指导优化轮对的维修策略,提高其检修品质有着积极的促进作用。

1 轮对装配结构的可靠性框图

动车组的轮对装配结构中包含车轴和车轮,车轴和车轮又有其具体的组成部分[2]。

当且仅当轮对装配中的所有部件全部正常工作时,轮对才能正常工作[3][4],见图1。

2 轮对故障模式分析

2.1 轮对故障先验模式

根据某动车段动车组检修故障数据库,以动车组走行180天为统计周期,经过整理和统计分析,将轮对常见的故障模式归纳为6大类故障模式:

A1:工作状态异常或作用不良;

A2:参数指标超差;

A3:表面损伤(含磨损、擦伤等);

A4:变形、尺寸超差;

A5:裂纹(含外部裂缝和内部疲劳裂纹);

A6:断裂、损毁。

以某型动车组为例,其轮对在统计周期内共发生故障334 次,其中轮对的A1 故障共发生13 次,占总故障数3.89%;A2 故障发生75 次,占总故障数22.46%;A3 故障发生80 次,占总故障23.95%;A4故障发生107次,占总故障32.04%;A5故障发生53次,占总故障15.87%;A6故障发生6次,占总故障1.8%。故6类故障先验发生率分别为:

2.2 车轮故障后验模式

综上可看出,轮对故障以A4 类故障为主,即轮对变形和尺寸超差是主要高发故障,其中车轮故障关联性较强且主要集中在轮对内侧距、轮径和轮缘尺寸异常上,尤以轮缘尺寸异常居多。

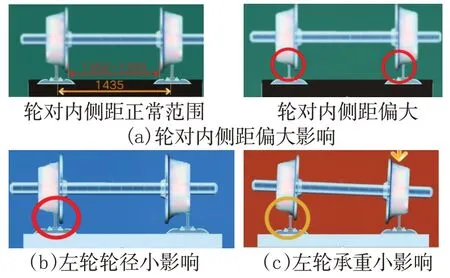

对轮缘尺寸异常进行三维仿真分析,见图2。

图2 轮缘尺寸异常分析图

分析得出如下结论:a.轮对内侧距偏大会加剧轮缘磨损;b.轮径小的一侧车轮轮缘磨耗严重;c.轮重偏差时,承重轻的一侧车轮轮缘磨耗严重。

除此之外,轮对运动过程中的蛇形运动和曲线通过都会磨耗轮缘,而这种磨耗皆会导致轮缘厚度减小,使轮缘尺寸异常。同时这种磨耗还有一定概率引发轮缘偏磨、轮缘顶部形成锋芒以及轮辋轮辐裂纹。

此外,踏面故障发生概率高,其中尤以A3 类故障(即踏面擦伤、剥离、磨耗)为主。故障原因主要为轮对运行中与钢轨的剧烈摩擦,比如空转、滑行等非粘着运动,或者运行环境造成。此类故障又会导致轮径尺寸偏差,从而诱发轮缘故障。

因此,将车轮发生故障后的故障表现归纳为3大类:

B1:轮缘故障。含轮缘厚度减小、轮缘顶部锋芒、轮缘偏磨、垂直磨耗到限、轮对内侧距超限、轮径超限和轮重偏差,包含A1、A2、A4;

B2:踏面故障。含踏面擦伤、剥离、磨耗和裂纹,包含A3;

B3:轮辋轮辐故障,包含A5、A6。

经后验概率计算可知,B1 和B2 类故障发生概率高达0.4 和0.5,因此车轮在检修中应对尺寸测量和外观检查工序进行重点跟进。

3 轮对故障风险评估

3.1 故障风险评估

采用风险顺序数(Risk Priority Number,简称RPN)对轮对进行故障风险分析[5]。从三个方面进行综合评估:

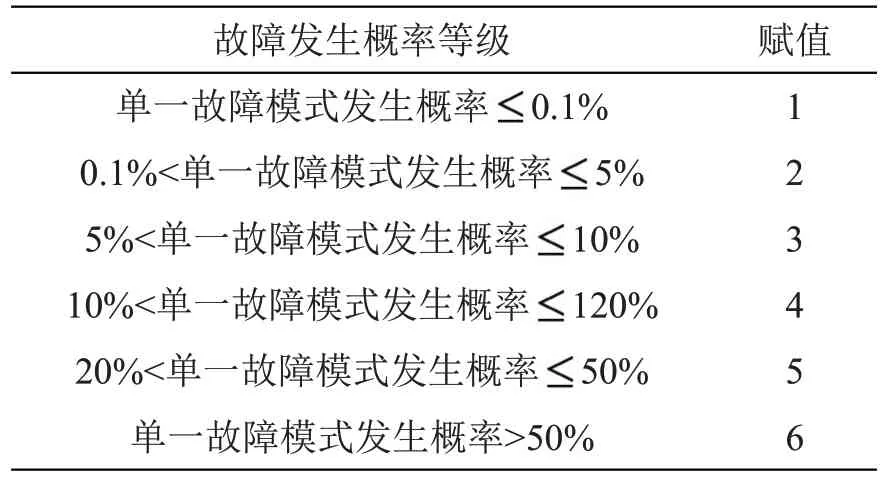

(1)故障发生度(Occurrence,O)

以故障发生概率对故障发生度进行赋值,具体见表1。

表1 故障发生度(0)赋值

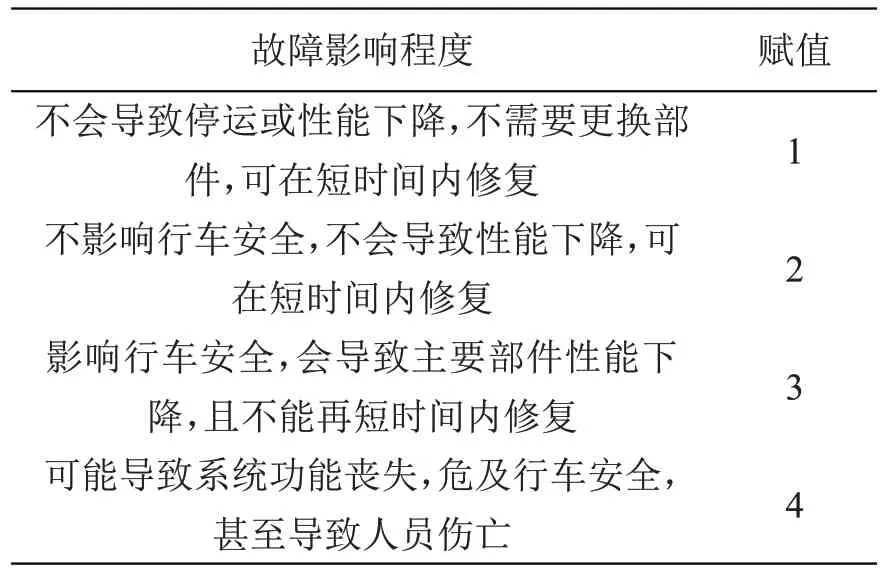

(2)故障严重度(Severity,S)

以故障发生后的影响程度对故障严重度进行量化赋值,具体见表2。

表2 故障严重度(S)赋值

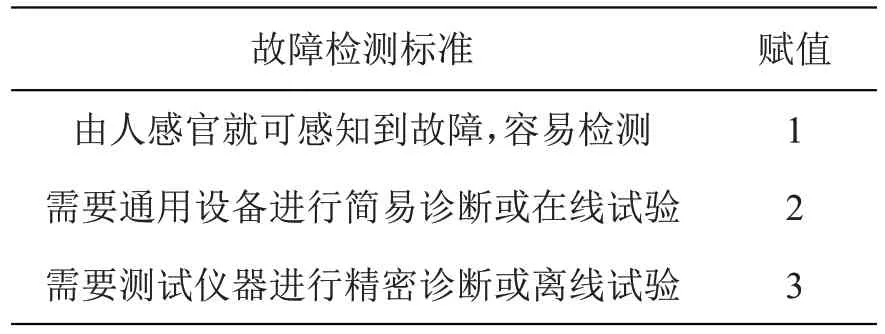

(3)故障检测度(Detection,D)

以故障能被检测出来的难易程度对故障检测度进行量化赋值,具体见表3。

表3 故障检测度(D)赋值

根据O、S、D 计算故障风险顺序数(RPN),一旦故障风险数超过列车的临界值,这说明故障危害较大,反之则较小[6]。

设严重度S的影响权重是发生度O的4倍,同时是可检测度D的5倍,发生度O影响权重为D的2倍,可以得到如式(5)所示的权重矩阵:

由此得出轮对RPN计算式,见式(7):

轮对RPN临界值,见式(8):

取临界值为4,将轮对故障风险进行量化分类,具体见表4。

表4 轮对故障风险(RPN)量化分类

3.2 轮对故障数据

轮对故障频发:在对某车型的统计周期内,车轮故障发生频数为177,车轴故障发生频数为167。某型动车组轮对故障及影响分析数据见表5和表6。

表5 动车组车轮故障及影响分析

表6 动车组车轴故障及影响分析

对表中车轮故障进行关联性分析,其B1、B2 和B3类故障统计情况见图3,可看出,车轮故障发生频次高、危害大,尤其是B1和B2类故障应重点关注并合理安排检修周期。

图3 车轮故障分类分析

4 结论

通过对动车组轮对装配结构进行了可靠性分析,重点研究了故障的先验模式和后验模式,并设计了故障风险评估方法,经实车数据验证,得出以下结论:

(1)轮对装配结构中,车轮和车轴均有故障发生,但对比分析表5、表6 可知,车轮故障的RPN 总值和单值均高于车轴故障RPN,因此在动车组运用过程中车轮故障发生频次更高且风险更大。

(2)分析表5可知,在车轮故障中,2以上的RPN值(即中等风险)发生次数为15,占比达到94%,对比表6,RPN值2以上的车轴故障占比为42%。因此轮对检修工序规划时,应将车轮检修步骤提升至车轴的一倍,加强车轮状态修。

(3)车轮故障的80%都是轮缘类和踏面类故障,故障特点又以尺寸超差居多,因此应适当缩短车轮尺寸测量工序的检修周期,提高检修频次,并配备方便使用且精度高的检修工量具。