中组煤上覆煤层开采冲击荷载扰动下底板破坏深度研究

2024-02-20晁腾跃华心祝

晁腾跃,华心祝,朱 晔

(安徽理工大学矿业工程学院,安徽 淮南 232001)

0 引 言

我国正处于高速发展的阶段,资源消耗也在不断提高,浅部煤炭资源已经基本消耗殆尽[1],煤层赋存条件愈发复杂,煤矿开采中遇到近距离煤层开采的频率不断上升,实际开采中遇到煤层赋存地质条件中近距离煤层赋存的条件和开采占比不断提升,如淮南矿区、平顶山矿区、西山矿区、新汶矿区、大同矿区等[2],在近距离煤层开采中,底板破坏可能会引起瓦斯突出,对其下煤层开采的巷道布置、顶板安全等造成影响。

当前对底板破坏的研究多采用数值模拟、理论分析、经验公式、现场观测[3-4]等方法,陈义伟[5]使用钻孔注水法得出回采工作面底板破坏深度受工作面埋深、倾斜长度、走向长度、煤层倾角、厚度、底板岩性、回采工艺等因素影响。李建林等[6]建立底板脆弱模型结合FLAC3D模拟,以平煤十二矿为背景,确定影响煤层底板破坏深度的六个因素,关联性从大到小依次为工作面斜长、顶板岩性组合、采深、底板岩性组合、煤厚、煤层倾角。许劲峰[7]和LIU 等[8]研究表明,随着煤层倾角增加,底板破坏深度先增大后减小,倾角达到30°时,破坏深度达到最大,超过30°,底板最大破坏深度逐渐减小。孙闯[9]采用UDEX 和FLAC3D模拟软件进行分析,在相同地质条件下,采高与工作面斜长均存在临界值,达到临界值之前底板破坏深度随线性增加,超过后破坏深度基本稳定。段宏飞[10]采用现场应变实测法研究得出,在煤层开采过程中,底板所受采动矿压影响具有超前和延后特点,且煤层采动超前影响距离一般大于延后影响距离。LI 等[11]和朱开鹏等[12]通过模拟研究不同工作面开采宽度得出,当工作面开采宽度小于140 m 时,煤层破坏深度随工作面增大而增大,几乎成线性关系,超过之后,煤层底板采动破坏深度基本不变。王程等[13]通过孔中瞬变电磁法测得底板破坏深度,并得出回采工作面底板破坏深度随工作面斜长不同而变化。袁安营等[14]采用相似模拟实验法模拟斜桥煤矿极近距离煤层重复开采过程,当上煤层开采稳定后,对下煤层进行开采产生与上工作面采空区贯穿的裂缝,导致下煤层工作面周期来压发生不规律变化。王厚柱等[15]根据徐庄煤矿工程分别建立双煤层单层煤开采、双层煤开采物理相似模拟模型,与经验和理论公式对比结果偏大,与现场实测相比结果偏小,模拟结果依次从上到下开采时与单独开采下煤层相比,底板最大破坏深度有效减小。施龙青等[16]对众多现场实测数据进行分析,对底板破坏深度与其有关的影响因子进行曲线拟合,得到采场底板破坏深度的非线性回归修正计算公式。沈浩等[17]采用断裂力学理论建立了煤层倾角对底板破坏深度影响的计算模型,通过与我国大量矿井现场数据对比分析,验证了计算模型的可靠性。PENG等[18]通过数值模拟和理论计算分析近距离煤层底板破坏,其破坏深度与煤层之间间隔距离密切相关。MENG 等[19]结合钻孔漏水法和FLAC3D模拟得出,倾斜煤层底板倾斜方向破坏特征与走向一致。

目前,对煤层开采扰动下底板破坏的研究多集中于单煤层预防承压水隔水层破坏,对多煤层间隔近、上煤层开采对其下煤层安全开采有无造成影响方面研究较少。此外,现有对底板破坏深度构建的理论计算模型中,没有考虑回采中采空区顶板垮落步距,以及垮落冲击荷载对底板的破坏作用,需要在开采扰动下底板破坏公式中加以补充,进一步完善底板破坏公式,提高公式可靠性。本文以淮北祁南煤矿6142 综采工作面为研究背景,其61煤层、62煤层、63煤层平均间隔均未超过8 m,属于典型的近距离煤层地质条件。通过理论计算、数值模拟、现场观测对61煤层开采扰动下底板破坏进行研究,揭示近距离煤层工作面回采过程中底板岩体的塑性区发育破坏规律,得到底板破坏深度理论解和数值解。结合工作面底板破坏深度现场观测,验证了冲击荷载理论计算模型和数值解的可靠性,为近距离煤层开采提供安全参考。

1 工作面概述

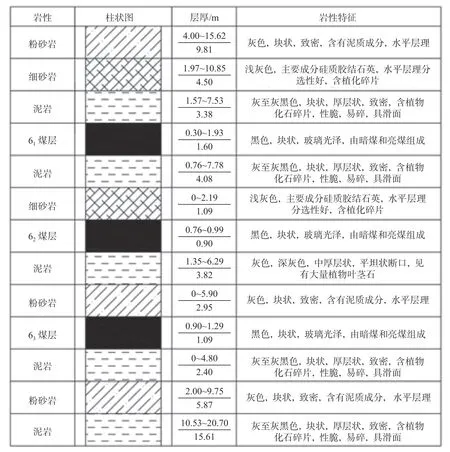

宿州祁南煤矿位于安徽省宿州市埇桥区祁县镇境内,北距宿州市约23 km,南距蚌埠市约70 km,隶属于淮北矿业股份有限公司。祁南煤矿6142 工作面为84 采区61煤层右翼第一个区段,工作面走向长603~678 m,工作面埋深−361.3~−419.2 m,倾斜宽178 m,煤层厚度0.30~1.93 m。根据三维地震勘探及巷道揭露资料分析,该工作面为地层走向近南北、倾向东的单斜构造,倾角14°~21°,平均17°,局部有一定的起伏变化。工作面煤层柱状图如图1 所示。

图1 煤层综合柱状图Fig.1 Comprehensive histogram of coal seam

2 倾斜煤层底板破坏特征分析

近距离煤层开采由于煤层间距较小,上煤层的开采将会直接或间接影响到其下煤层,开采扰动下造成的围岩应力变化以及当工作面推进一定距离后产生的顶板垮落,都将对下煤层的安全开采造成影响。为获得静力荷载、顶板垮落所产生瞬时冲击荷载综合作用下工作面煤壁底板下方的破坏深度,建立近距离倾斜煤层开采扰动下工作面底板力学分析理论模型,在静载受力模型基础上增加顶板垮落产生动荷载,分析顶板垮落造成冲击荷载下底板应力分布状态,研究底板破坏深度范围。

2.1 垮落岩层冲击应力计算

将垮落岩层整体看作冲击物,工作面底板为被冲击物件,且冲击过程中垮落岩层的位移距离忽略其垮落前下沉位移,垮落带高度与垮落岩层体积决定了顶板垮落产生冲击荷载的大小以及应力波传播后其产生的垮落物对采空区产生的恒载作用。

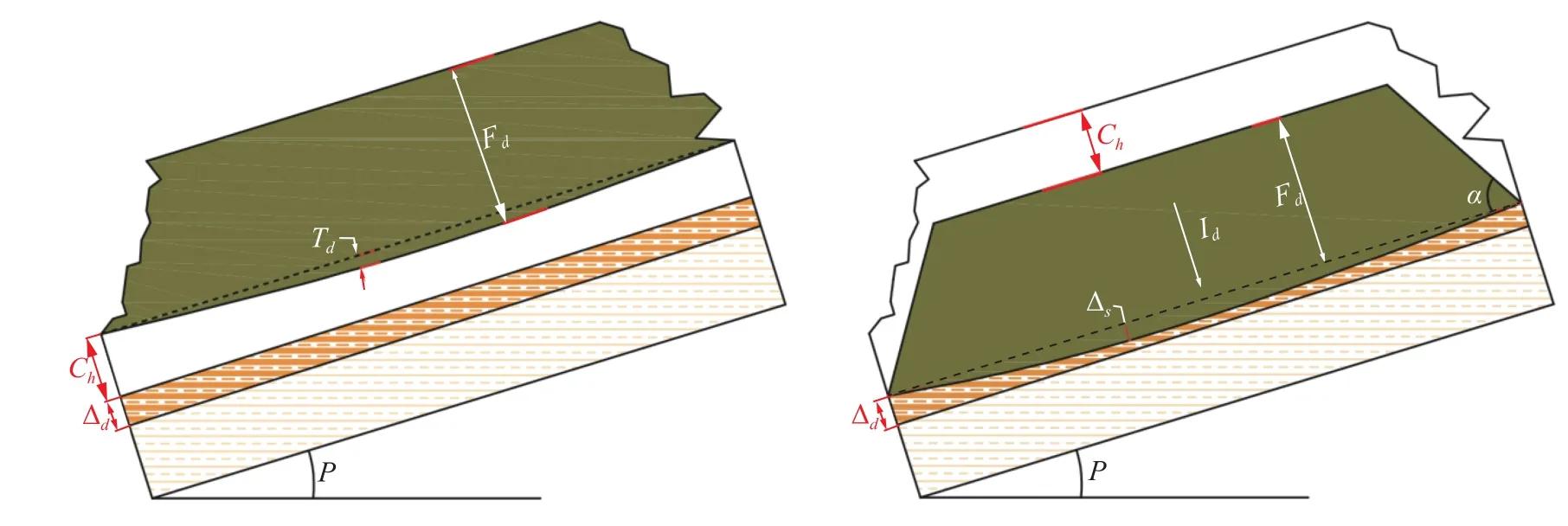

基于弹塑性力学平面问题[20]将工作面四周看作无限延伸状态,单位厚度为1 m,垮落带(深色部分)视为规则台体,最大垮落角α,其下边长为工作面斜长,如图2 所示。

图2 顶板垮落冲击模型Fig.2 Impact model of roof caving

祁南煤矿6142 工作面平均倾角17°,煤层开采工作面顶板不存在高强度岩层,垮落带最大高度Fd按经验计算公式计算[21],见式(1)。

式中:Td为上覆岩层弯曲下沉量,m;S为垮落岩层碎胀系数,通常取1.1~1.4;Ch为开采煤层厚度,m;P为煤层倾角,(°)。

根据垮落带最大高度决定垮落层数,垮落岩层重量F计算见式(2)。

式中:g为重力加速度,m/s2;n为垮落岩层层数;Cvi岩层体积,m3;ρvi岩层密度,kg/m3。

垮落岩层静载作用下底板下沉位移 ∆s采用材料力学公式计算,见式(3)。

式中: ∆d为工作面直接底厚度,m;A为底板受力面积,m2;E为直接底弹性模量,Pa。

冲击应力计算公式见式(4)[22]。

式中,冲击荷载Id=FSd,其中,Sd为冲击因子,计算见式(5)。

2.2 倾斜煤层底板应力计算

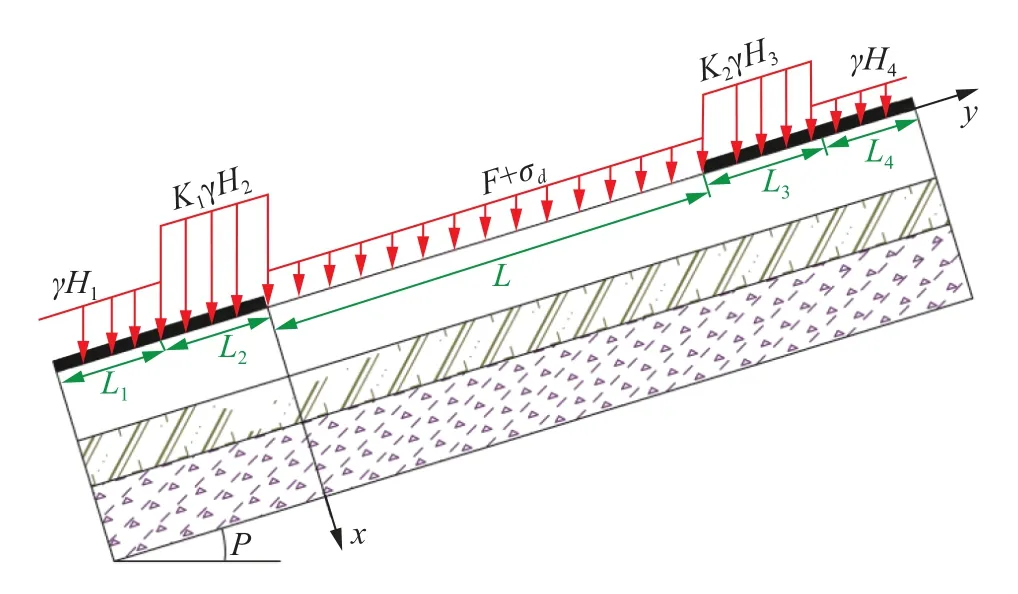

以倾斜工作面左右煤体应力集中区和20 m 原岩应力区L1、L4为边界,左侧煤体边界为坐标原点。为安全生产及简化计算考虑,底板所受荷载视为均布荷载,煤壁应力集中区荷载取最大支承集中应力计算,两侧原岩应力区取最大埋深处应力,将冲击荷载视为局部荷载与采空区垮落岩层荷载叠加,建立工作面底板受力模型(图3)。

图3 倾斜工作面底板受力模型Fig.3 Stress model of the floor of inclined working face

模型中L为工作面斜长,m;L2和L3为煤体应力集中区长度,m,计算见式(6)[23]。

式中:K1,2中K1和K2分别为倾斜煤层下部与上部的支承压力集中系数;φ为煤体内摩擦角,(°);φu和φd为煤体上下侧与岩体接触面上摩擦角,(°)。

假设倾斜工作面一点处受力大小为P,在其垂直应力分量P1和水平应力分量P2作用下工作面底板任意一点处切向应力τ和垂直应力σ在平面极坐标系下表现形式见式(7)[24]。

转换为直角坐标系下形式,见式(8)。

利用分段积分将一点处受力情况扩展到局部荷 载作用下,以求得工作面底板下任意一点的应力,见式(9)。

各分段应力计算见式(10)。

式中:H1、H2、H3、H4分别为L1区段、L2区段、L3区段、L4区段最大埋深位置,m;γ为顶板岩层平均容重,kN/m3。

利用主应力求解公式求得底板下任意一点主应力σ1和σ3表达式,见式(11);并结合摩尔-库伦屈服判断公式求解等式两边相等处y值,取y最大值即可求得底板下方最大破坏深度,见式(12)。

式中:C为底板岩层平均黏聚力,MPa;φ0为底板岩体平均内摩擦角,(°)。

祁南煤矿6142 工作面垮落岩层荷载F,Td根据假设取0,P为煤层倾角17°,S为垮落岩层碎胀系数,通常取1.15,Ch=1.6 m,g为重力加速度9.8 m/s2, ∆d为工作面直接底厚4.08 m,A为底板受力面积178 m2,C取2.3 MPa,顶板垮落产生冲击应力21.81×103kN/m2,K1和K2分别为2.39、2.12,φ煤体内摩擦角28°,φu和φd煤体上下侧与岩体接触面上摩擦角26°。上覆岩层平均容重24.9 kN/m3,H1为440.75 m,H2为434.89 m,H3为361.3 m,H4为344.27 m,计算得工作面底板最大破坏深度17.32 m(表1)。

表1 祁南煤矿6142 工作面冲击荷载影响下底板破坏深度计算Table 1 Calculation of the depth of floor failure under the influence of impact load in 6142 working face of Qinan Coal Mine

3 煤层底板破坏数值分析

基于祁南煤矿6142 工作面工程地质条件建立FLAC3D计算模型,采用摩尔-库伦基本模型,长度278 m、宽度220 m、高度105 m。分别在模型x轴、y轴两侧和模型底部固定边界,由于工作面浅部埋深361.3 m,模型两侧留设煤柱50 m,考虑倾角因素模型顶部未能模拟,岩层每100 m 厚度压力按照0.025 MPa 取值,模型上方施加等效应力荷载大小为330 m×0.025 MPa,模型共计515 755 个单元,534 690个结点,为尽可能还原工作面采煤过程,采用分区段沿倾向和走向逐步推进,采用倾向30 m×走向20 m回采方式,观察底板破坏发育状况,各煤层物理力学参数见表2。

表2 煤层岩性及物理力学参数Table 2 Lithology and physical and mechanical properties of coal seam

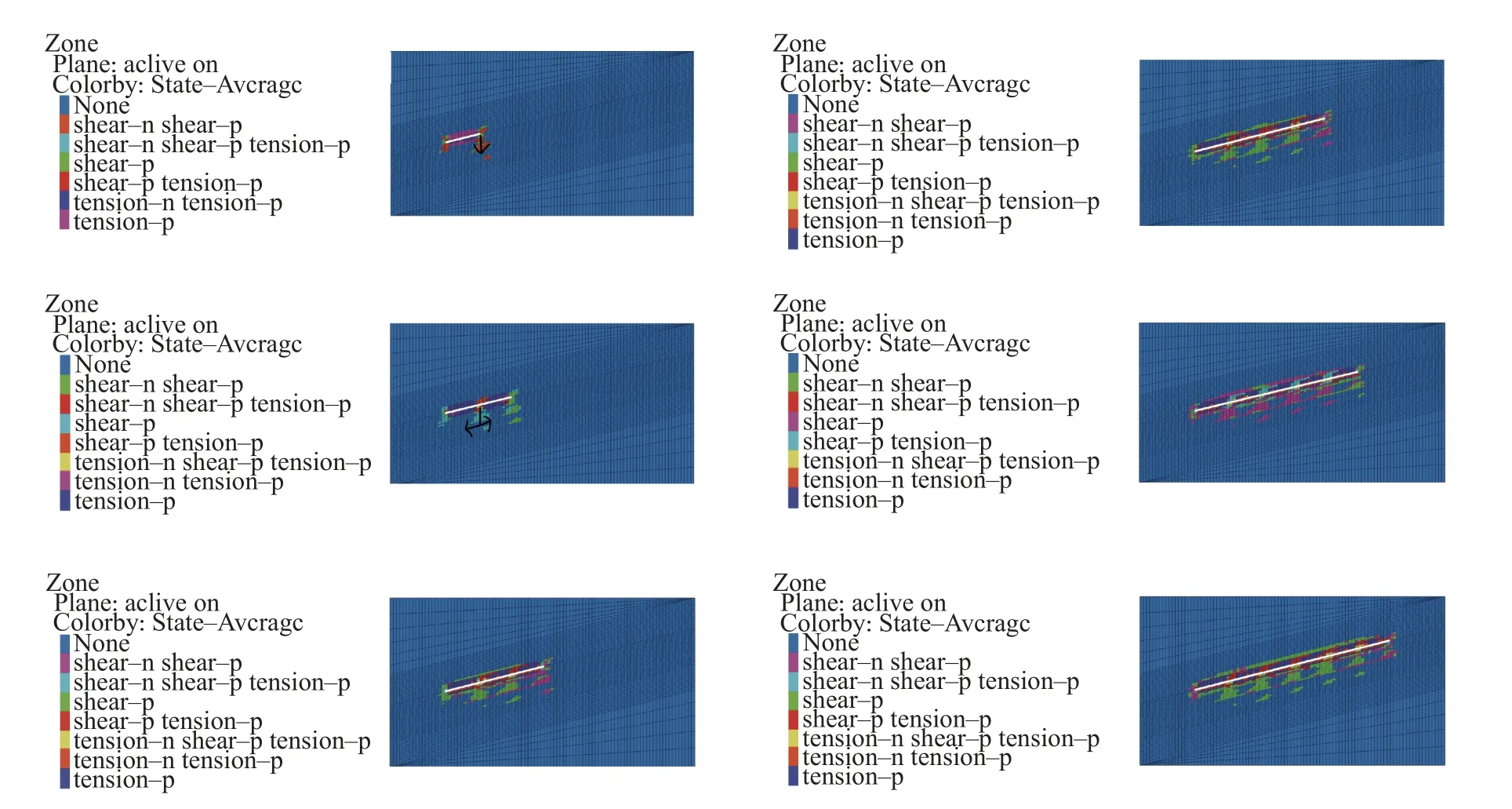

在模拟开采的过程中,回采时煤层底板塑性区在采空区两侧煤体下部发育较深,塑性区的发育呈现出两侧“先垂直后水平扩散”的特点,采空区垂直煤壁下方发育较快,当发育到一定程度后,垂直发育速度变慢,同时塑性区向两侧扩散,如图4 所示。

图4 倾向方向工作面回采塑性区发育Fig.4 The development of plastic zone during mining in the dip direction of working face

随着工作面开采长度的增加,工作面两端煤壁承受压力不断增加,直至采空区顶板发生垮落,随着工作面不断推进,这一过程重复发生,最终在煤层底板下方形成大范围的塑性区,底板下方存在强度高岩层时塑性区发育被隔绝,在实际生产中必要时可考虑采取底板加固,为下煤层开采提供保障。

当工作面完成倾斜方向一趟回采过程后,沿走向向前推进,塑性区范围在倾向回采后的基础上继续发育,工作面沿走向推进25 m 后塑性区发育趋于稳定,底板破坏深度达到最大值为16.12 m,62煤层、63煤层顶板均受到61煤层开采扰动影响产生剪切破坏,形成塑性区,如图5 所示。

图5 走向推进25 m 原位塑性区发育Fig.5 The development of plastic zone at the original position when the working face advances 25 m

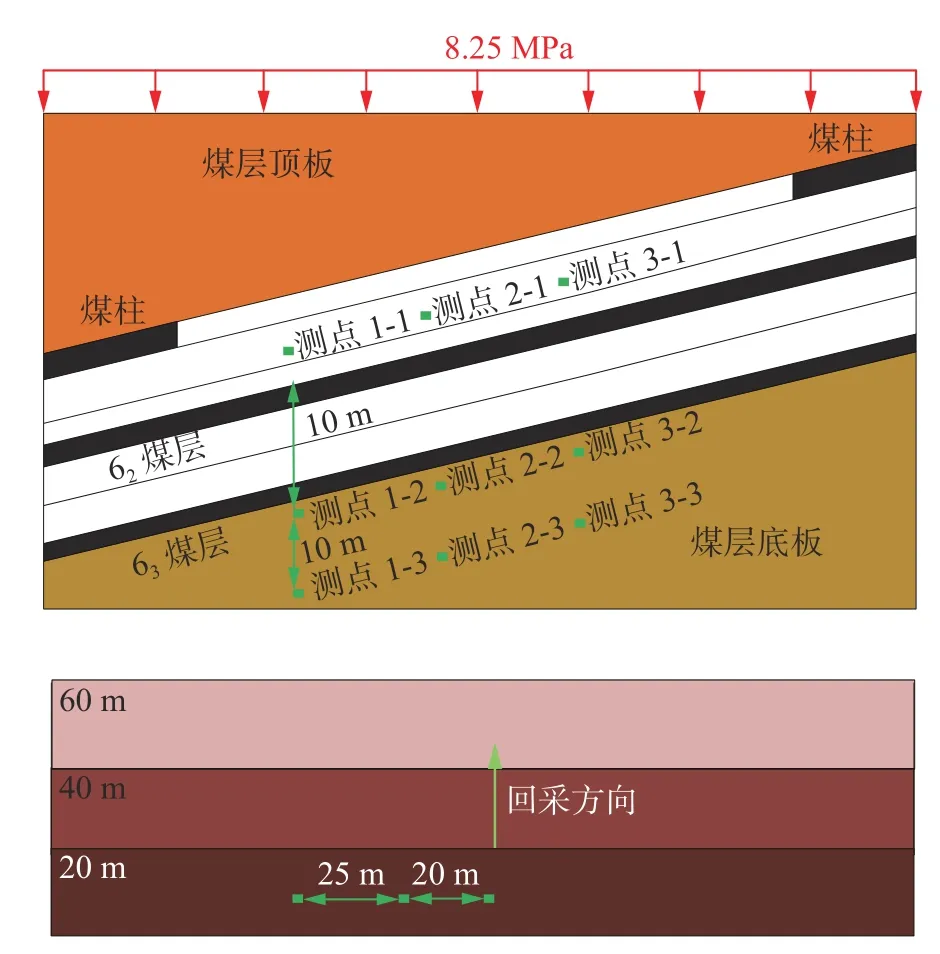

为观察工作面推进过程中底板塑性区发育与底板应力位移变化关联性,在工作面下方不同位置设置监测点,分别于底板埋深5 m、15 m、25 m 处设置应力监测点,同一岩层埋深测点水平间距分布为25 m、20 m,如图6 所示。

图6 模型测点布置Fig.6 Model measuring point arrangement

当工作面沿着倾向方向推进时,观察回采第二段时位于推进前方25 m 后煤体下方所有3 号测点位移无明显变化,不受集中支撑压力影响。在工作面倾向前侧煤体下方产生的位移量随着埋深的增大而减少,如测点1-1、测点1-2、测点1-3 在倾向方向第一段回采时竖向位移大小分别为0.550 cm、0.400 cm、0.288 cm。未开挖至测点水平面时,测点处垂直应力均呈现出不同程度的垂直应力增加。当工作面走向推进越过测点,应力瞬间释放,大幅度减少;沿着走向推进距离达15 m 时,测点处应力位移仍会受到工作面开挖的影响;当走向方向向前推进30 m 左右,测点处应力位移变化基本稳定,不再出现大幅度变化,此时工作平面处塑性区发育也基本稳定;当走向向前推进与测点走向方向距离达45 m 时,位移应力变化不再受工作面推进的影响,塑性区的发育与应力变化状态密切相关,如图7 所示。

图7 工作面推进底板应力位移变化Fig.7 The stress and displacement change of floor with the advance of working face

4 现场观测

为了验证数值模拟和理论计算的可靠性,采用TS-C0601 钻孔多功能成像分析仪对6142 工作面底板内部结构进行探测。TS-C0601 钻孔多功能成像分析仪主要包括成像分析仪主机、探头、深度测深滑轮等主要部件,以及电缆架、连接电缆、充电器和USB转接线等。对于水平孔和倾斜孔,另配有探头居中保护装置和推杆等附件,其主要构件如图8 所示。

图8 钻孔多功能成像仪Fig.8 Multifunctional borehole imager

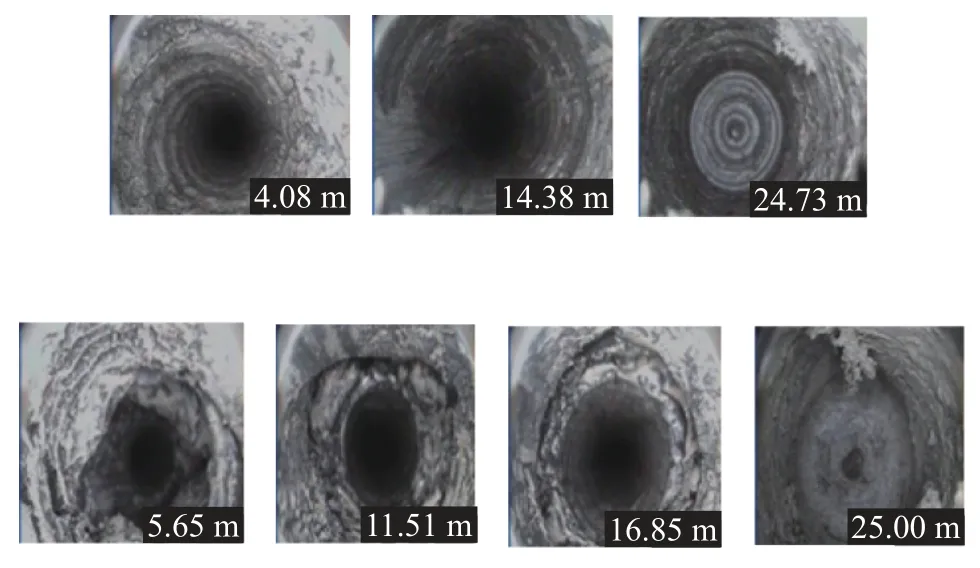

根据理论计算和数值模拟结果,底板最大破坏深度均未超过20 m,为降低观测成本,在6142 工作面沿机巷与工作面垂直夹角60°施工钻孔,钻孔全长25.2 m,如图9 所示。

图9 钻孔施工位置Fig.9 Location of drilling construction

底板钻孔的窥视结果如图10 所示。由图10 可知,探测区域的底板围岩完整性差,煤线等其他软弱夹层较多;在底板4.08 m 范围内,软弱夹层较为常见,大于4.08 m 之后,围岩逐渐变得完整,偶尔可见软弱夹层。由于煤线等软弱夹层的存在,底板在软硬岩层的分界面极易出现显著的变形破坏。在采动影响下,底板16.85 m 前后仍产生了较大的裂隙,说明该处底板仍未处于稳定状态。底板25.00 m 处围岩较为完整,未发生破坏。

图10 底板采动前后(上下)窥视Fig.10 Peeping view of floor before and after mining in working face(up and down)

综合理论计算、数值模拟、现场观测结果对比分析,6142 工作面采动破坏深度为15~20 m,工作面完成61煤层开采后,其下方62煤层、63煤层顶板完整性均受到影响,开采作业时需注意加强顶板管理。

5 结 论

1)煤层底板回采过程中,工作面煤壁下方塑性区发育呈现“先垂直后扩散”的特点,在不断推进过程中,最终在底板下方形成大面积塑性区,工作面沿走向推进30 m 后塑性区发育趋于稳定,底板破坏深度达到最大值16.12 m。

2)在传统半无限体理论基础上增加了底板垮落作用下冲击荷载对底板破坏的应力影响分析,以求解采空区下工作面底板在顶板垮落冲击荷载及静载影响下任意一点应力分布状态,最终通过主应力求解和屈服条件判断公式求得垮落顶板冲击作用下底板最大破坏深度理论解为17.32 m。

3)根据现场观测结果得出祁南煤矿6142 工作面61煤层回采过程中底板破坏范围在16.85 m 附近,验证了冲击荷载底板破坏计算模型的可靠性,61煤层的回采使得下方62煤层、63煤层顶底板发生破坏,下方煤层均受采动影响。