基于冲压工艺的轿车侧围外板设计方法及应用

2024-02-15戴亚王利周颖丁春梅

戴亚,王利,周颖,丁春梅

(1.安徽工贸职业技术学院 机械与汽车工程系,安徽 淮南 232007;2.宣城职业技术学院 教务处,安徽 宣城 242000;3.马鞍山市汽车冲压模具先进设计工程技术研究中心,安徽 马鞍山 243031)

method

近年来,新能源汽车的快速发展给传统车企带来了巨大的冲击,迫使传统车企转向新能源汽车,并使其积累起来的技术优势在很大程度上丧失[1]。作为汽车推陈出新中重要的汽车外观形状,其变化改进显著加快,而汽车侧围作为汽车车身的主要构成单元,其设计理念和设计工艺也随着汽车外形的设计发展态势不断更新[2-3]。

众多车企的技术人员对轿车侧围外板的设计技术进行了研究。东风本田汽车有限公司的蒋磊等[4-6]在参数化设计、成形仿真和工艺参数优化等方面,对侧围外板进行了全面的技术研究;江铃控股有限公司的熊佳俊[7]阐述了设计要求与要点,并以此为依据设计了一种乘用车侧围外板;中国第一汽车集团有限公司的贾文彬等[8]通过模具型面补偿法优化了侧围外板尾灯口暗坑;长城汽车股份有限公司的李众[9]结合产品设计、仿真与制造现场提升了轿车侧围外板角窗面品的可靠性;广州汽车集团股份有限公司的林楷等[10]通过现场研配分析了侧围外板C柱处外观面产生光影扭曲原因,并提出了成形性工艺参数优化的对策;广汽三菱汽车有限公司的付炯[11]通过分析不同工况下车身侧围外板的抗凹试验变形数据,验证了加强贴刚性对提升车身侧围外板抗凹性能的效果。

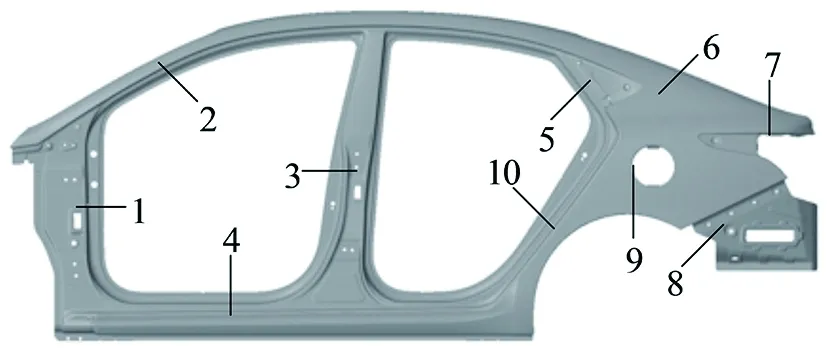

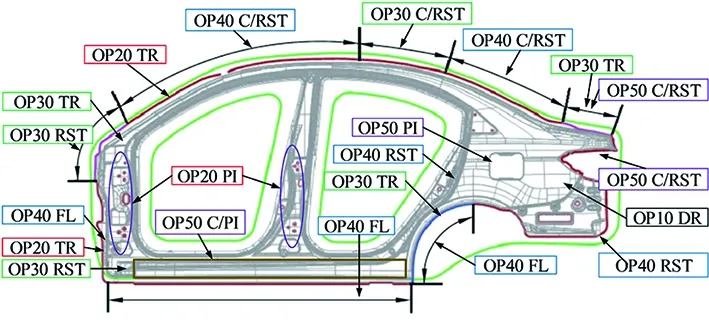

作为车身外覆盖件的主要骨架,轿车侧围外板是形成其侧壁部分的重要外观件[12],其组成如图1所示[13]。轿车侧围与众多部件总成搭接而形成固定或相对运动关系,因此其曲面复杂、冲压工艺要求极其严苛,全面研究轿车侧围外板的设计方法非常必要。为此,本文基于冲压工艺结合工程实际,通过对比分析市场已推出的典型车型轿车侧围外板的关键区域,提出基于冲压工艺的轿车侧围外板设计方法,应用该方法设计一种轿车侧围外板,并通过拉延成形仿真验证本文提出的设计方法的可行性,为车身外覆盖件的设计提供参考。

1. A柱区域下段; 2.A柱区域上段; 3.B柱区域; 4.门槛区域; 5.后侧窗区域; 6.C柱区域; 7.尾灯区域; 8.后保区域; 9.加油口盖区域; 10.后轮罩区域。图1 轿车侧围外板的组成

1 关键区域的设计方法

1.1 A柱区域的设计

轿车侧围外板A柱区域主要由上、下段组成,A柱下段的设计是需要重点考虑的,包括车辆遭遇碰撞时的强度、刚度,前门铰链、线束胶套、翼子板等载体的安装及其冲压工艺的成形性要求[14]。

由于A柱下段是车身框架组成的重要部分,同时又是车门铰链、仪表管梁等的载体,而且在车身遭遇碰撞时,翼子板变形,但A柱不能变形,才能保证前门正常打开,保证乘客不受伤害,因此A柱后退变形量越小越好。图2所示为4种典型车型的侧围外板A柱结构。

(a)幻速S6 (b)Smart (c)幻速H3 (d)福克斯图2 4种车型的侧围外板A柱结构

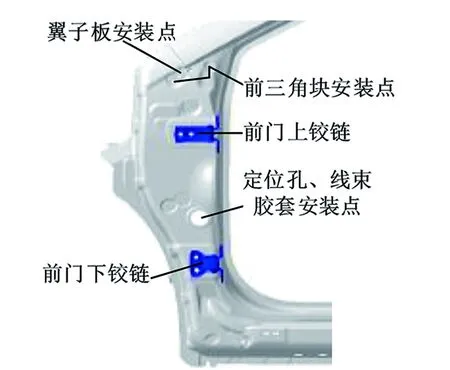

如图3所示,侧围外板A柱下段需匹配的零件一般有前门上下铰链、翼子板安装点、前门线束胶套、机舱侧加强板、前三角块或者前三角窗、管梁安装过孔等,匹配要求由相关部门输入。一般除了需要侧冲的孔,其他安装点的冲孔方向一般在车身Y向10°以内。

图3 A柱区域孔位作用指示

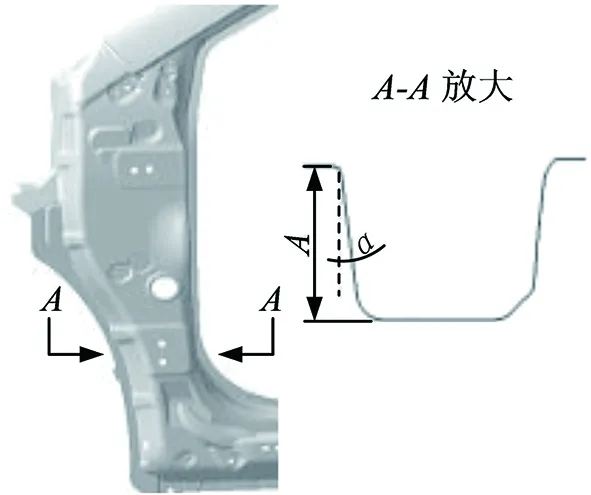

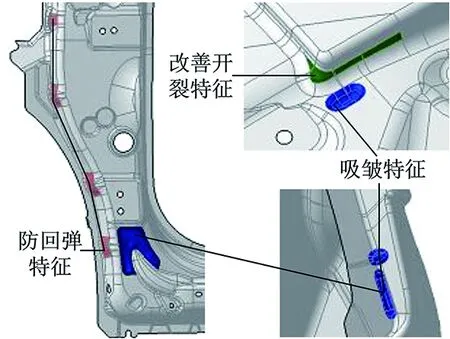

轿车侧围外板A柱下段一般为U型结构,由于受到铰链布置及前壁板的影响,所以有一定的深度。图4所示为A柱下段冲压深度示意图,表1所示为几种车型的对标数据。另外,为满足冲压工艺的要求,侧围外板A柱下段通常会增加一些防回弹、吸皱等特征,如图5所示。

图4 A柱下段冲压深度示意图

图5 A柱冲压工艺特征

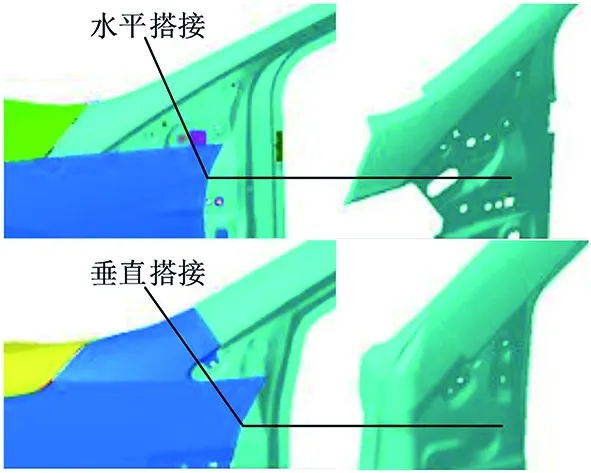

由于侧围与翼子板分缝的不同,导致A柱下段与翼子板搭接处结构不同,因此A柱下段属于关键结构。图6为两种常见的分缝结构,其中水平分缝为福克斯车型翼子板与侧围分缝,这种水平分缝工艺较容易实现,但对侧围外板尖端强度、侧围总成NVH等有不利影响;垂直分缝为幻速S6车型翼子板与侧围分缝,这种垂直分缝侧围外板强度、NVH等性能较好,但成形性较差,工艺实现较困难,常会出现开裂、起皱等成型问题,设计时需要重点考虑。

图6 水平与垂直分缝

1.2 B柱区域的设计

侧围B柱是车身框架重要的组成部分,不仅影响整车的模态,而且对车辆侧向碰撞性能起关键作用。侧围外板B柱区域设计需要重点考虑侧向碰撞时的强度、刚度,后门铰链、线束胶套等的安装及其冲压工艺的成形性要求。由于侧围外板B柱区域为半可见区域,故特征面的形状应尽量简单,过渡应均匀光顺。

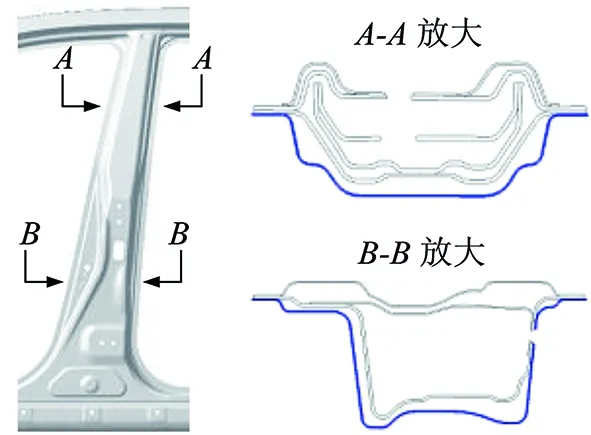

侧围设计时,要求B柱要有足够的腔体。在侧面碰撞中,考虑到驾驶员和乘员的安全,侧围系统应尽量减小B柱的侵入速度,减少其Y向侵入量,同时需满足后门铰链安装点的刚度和强度要求。图7所示为典型车型的侧围外板B柱结构,图中侧围外板B柱为常见的U型腔体。

图7 B柱结构示意图

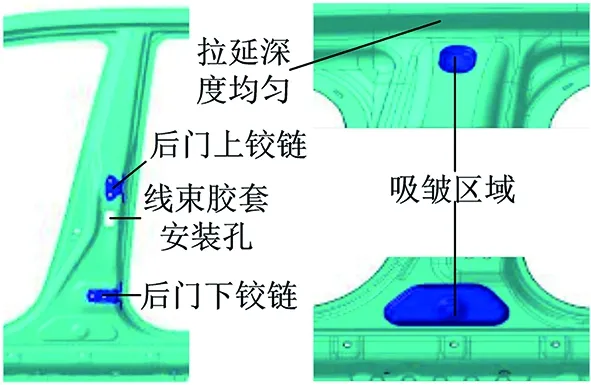

与侧围外板B柱匹配的零件有后门上铰链、后门下铰链、后门线束胶套等,如图8左侧所示。侧围外板B柱的匹配要求由相关部门输入。一般除了需要侧冲的孔,其他安装点的冲孔方向一般在车身Y向10°以内。由于侧围外板B柱布置受到窗框、铰链、锁及限位器等的影响,侧壁拔模角度一般较小,故前期分析布置相关附件时需尽量放大拔模角度,有利于冲压成型。同时为满足冲压工艺的要求,通常会增加一些吸皱等特征,如图8右侧所示。

图8 B柱区域孔位作用指示

1.3 门槛区域的设计

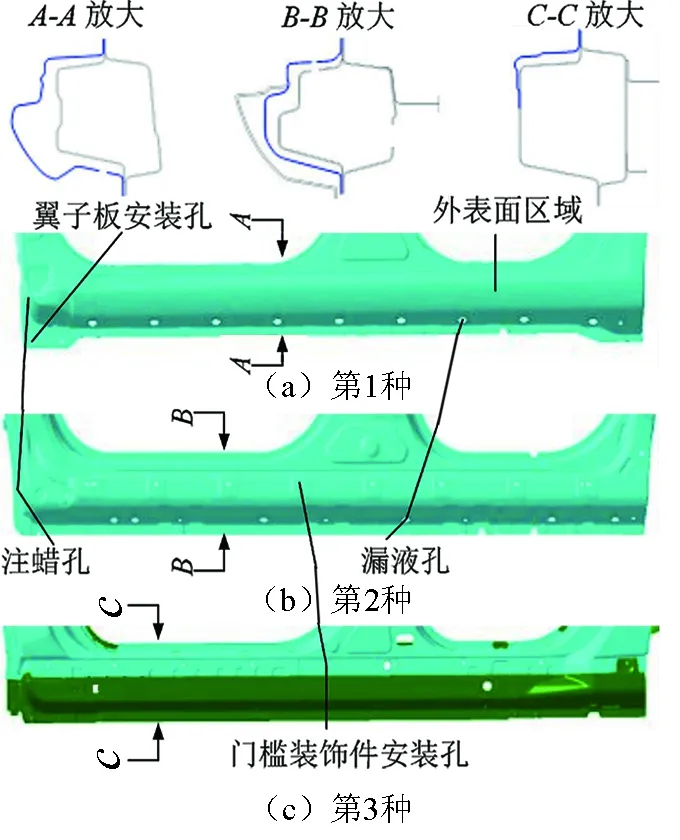

侧围门槛区域是车身框架重要的组成部分,要有足够的腔体和足够的刚度与强度,才能在车辆遭受正面碰撞时,将机舱受到的冲击力有效地传递到后车体,在车辆遭受侧面碰撞时将侧面受到的力传递到地板梁,起到分散冲击力和减小门槛变形量,从而保护乘员安全的作用。由于受到造型等的影响,一般门槛结构形式有3种,如图9所示。

图9 3种门槛区域示意图

第1种为门槛部分面充当外表面。图9(a)所示为卡罗拉车型的侧围外板门槛区域,其中大面积为外表面,同时底部布置有漏液孔、翼子板安装过孔等。侧围外板与门槛加强板、门槛内板组成封闭腔体。

第2种为侧围门槛面都为结构面,这种结构常见于门槛外观为塑料装饰件的SUV车型。图9(b)所示为幻速S6车型的侧围外板门槛区域,其面均为特征面,没有外表面,同时底部布置有漏液孔、漏液筋及翼子板安装过孔等。同样地,侧围外板与门槛加强板、门槛内板组成封闭腔体。

第3种为侧围门槛面都为结构面,如图9(c)所示。此种结构与第2种不同的是侧围外板门槛下部面切除,由加强板代替,侧围外板门槛面上只有门槛装饰件安装点。目前所设计的车型较少采用此种方式,若采用此种结构,需CAE部门验证结构的强度、刚度是否满足性能要求。

侧围门槛区域的冲压难度相对较低,局部可能有整形工序。同样地,为保证安装孔的精度,一般除了需要侧冲的孔,其他安装点的冲孔方向一般在车身Y向10°以内。

1.4 后侧窗区域的设计

侧围外板是安装玻璃窗的载体,需满足玻璃窗安装位置、涂胶承载面等要求,同时需满足冲压成型的工艺要求。

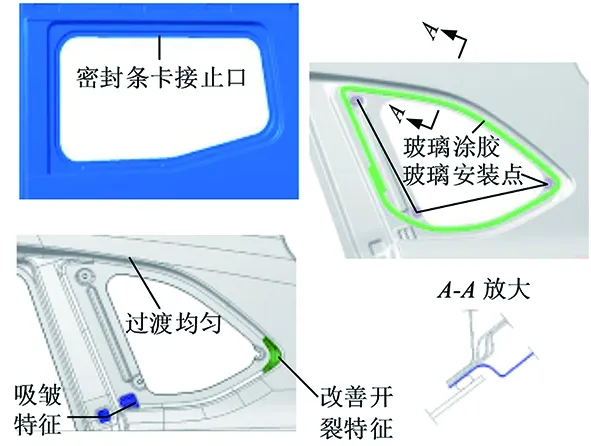

后侧玻璃窗一般有滑移窗、蝶窗及固定窗等形式。商用车、MPV常用滑移窗及蝶窗,一般轿车及SUV采用固定窗。滑移窗及蝶窗侧围外板结构基本相同,外板为凹台特征,没有涂胶固定,滑移窗通过密封条卡接在侧窗止口上固定;蝶窗的安装点及开启机构布置在侧围内板上,如图10左上角所示。固定窗一般由3个安装点定位,通过涂胶连接在侧围外板上,固定窗侧围外板结构如图10右上角所示。

图10 后侧玻璃窗侧围外板结构

侧窗区域凹台深度由侧围与玻璃段差、玻璃厚度及涂胶高度共同决定,一般不超过15 mm。同时需注意侧围外板侧壁的拔模角度不能太小,安装点冲孔方向在车身Y向10°以内。为改善开裂,在拐角处的位置增加二次台阶,在起皱的地方需增加吸皱特征等,后侧窗处冲压工艺特征如图10左下角所示。

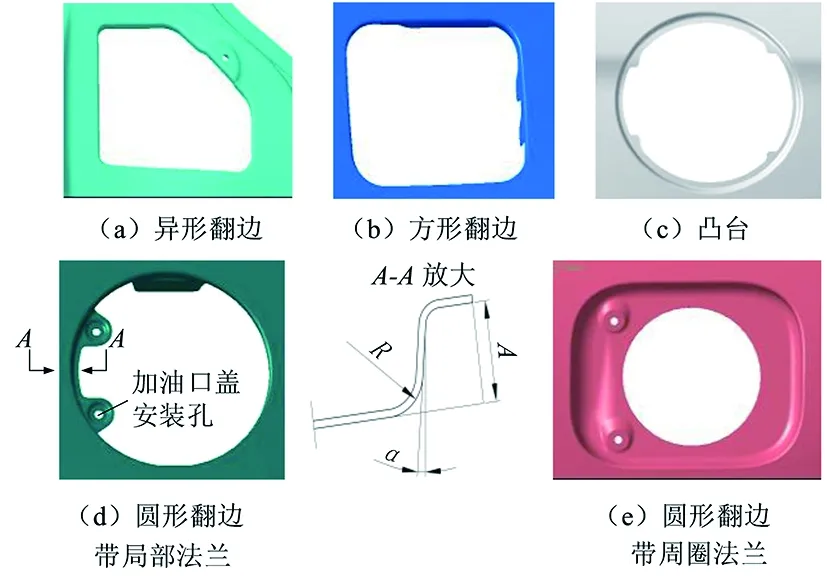

1.5 加油口盖区域的设计

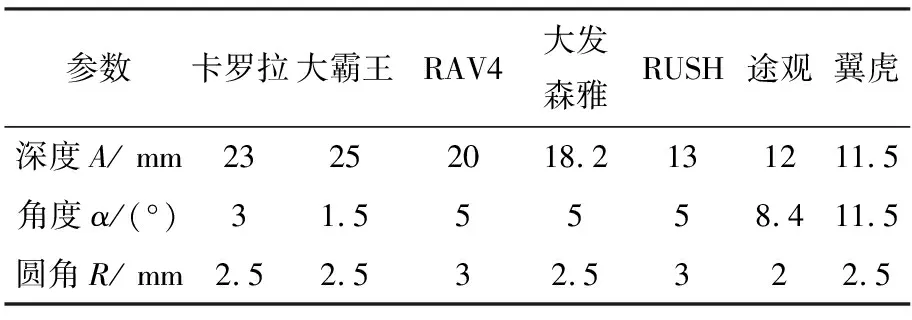

由于加油口盖的形状、材质等不同,侧围外板加油口区域一般有异形翻边形式、方形翻边形式、凸台形式、圆形翻边带局部法兰形式和圆形翻边带周圈法兰形式等5种,如图11所示。其中翻边形式的工序为先修边后翻边,翻边角度可为0°,而带法兰形式与凸台形式的工序为先冲压成型再修边,且要求翻边角度大于2°,为保证外表面品质,要求法兰面与外表面距离均匀,且距离最好小于15 mm。冲孔特征同样要求冲孔方向在车身Y向10°以内。侧围外板加油口盖区域特征如图11(d)所示。表2为7种车型加油口盖区域特征的数据对标。

表2 加油口盖区域特征数据对标

图11 侧围外板加油口盖区域特征形式

1.6 尾灯及后保区域的设计

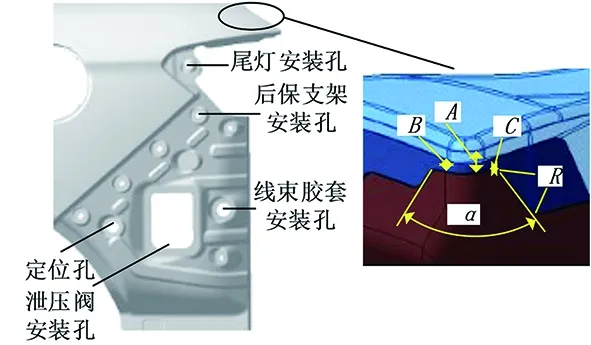

尾灯及后保区域的主要功能是提供尾灯及后保险杠的固定点,同时在后保区域还会布置定位孔、泄压阀、后保支架安装孔及线束胶套安装孔等,尾灯及后保区域特征如图12左侧所示。尾灯及后保区域设计时也需要考虑包括冲压角、拉延圆角等在内的冲压成形性要求。

图12 尾灯及后保区域特征与尖点区域结构关键尺寸

侧围外板与背门、尾灯配合处常会出现尖点区域,如图12右侧所示。图12中关键尺寸的推荐值分别为缺口翻边A≥5 mm、重合区域B≥3 mm、缺口直线C在3~5 mm范围内、缺口夹角α≥95°以及圆角半径R≥3 mm。

2 侧围外板设计与仿真验证

2.1 侧围外板设计与工艺分析

图13为所设计的一种轿车侧围外板模型,该模型关键区域的设计满足形状、强度、刚度和冲压工艺特征要求,其主要结构为:A柱下段与翼子板水平分缝,门槛区域采用部分面充当外表面,后车窗为固定窗,方形翻边加油口盖。产品所用材料拟定为超低碳超深冲钢板DC06,板料厚度为0.7 mm。参考轿车侧围外板的搭接关系后[15-16],确定其成形工艺方案为:OP10拉延(DR)、OP20修边(TR)+冲孔(PI)、OP30修边(TR)+斜楔/整形(C/RST)、OP40翻边(FL)+斜楔/整形(C/RST)、OP50斜楔/冲孔(C/PI)+斜楔/整形(C/RST)。成形工艺方案中OP10拉延工序能够形成轿车侧围外板的骨架,对材料的消耗、后续工序的安排、是否需要整形等多个方面产生影响,对终端产品的表面质量和形位精度起到决定性作用。OP10拉延工序对上述设计方法的有效性具有反馈作用,因此本研究对侧围外板设计方法的验证主要考察拉延成形性。

图13 轿车侧围外板模型及各部位的成形工序

2.2 拉延成形仿真验证

DC06材料特性参考文献[17-18],在AutoForm软件的材料生成器中定制DC06力学性能参数[19]。材料的参数:杨氏模量Y=2.1×10-5N/mm2,泊松比P=0.3。定义硬化曲线:选定Ludwik拟合模型,流动应力σ0=150 MPa,硬化指数n=0.24,真实应变为1时的屈服力K=528.2 MPa。定义屈服准则:选定Hill拟合模型,平面各向异性指数r0=2、r45=1.8、r90=2.4,3个初始屈服应力σ0=150 MPa、σ45=162.2 MPa、σ90=154.3 MPa,双轴点处的各向异性指数rb=0.833,初始屈服应力σb=191.9 MPa,拟合系数M=2,双轴应力因子Biax=1。

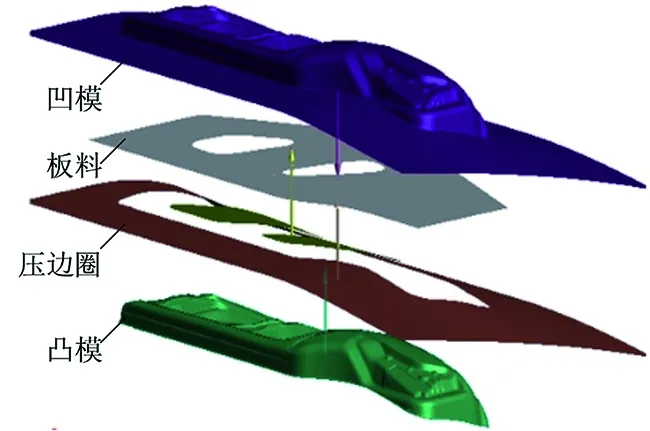

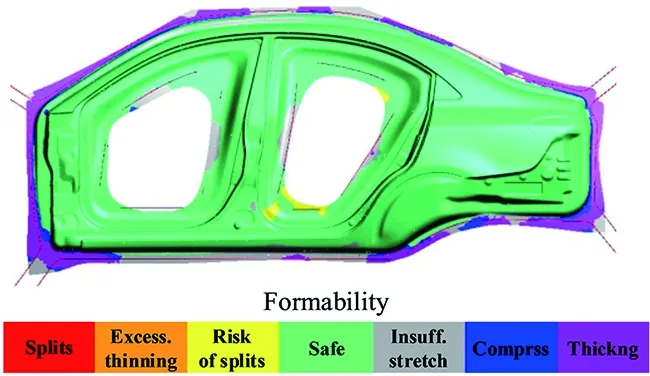

导入所设计的轿车侧围外板拉延工序数据,依次进行板料、工具体和工艺参数的设定,完成拉延成形三维有限元建模,如图14所示。拉延成形数值模拟所用的主要参数:摩擦系数为0.15、拉延力为1 120 t、压边力为280 t和压边圈行程为250 mm等。通过仿真计算获得的拉延成形仿真结果如图15所示。由图15可知,零件区域拉延成形变形充分,成形过程中未出现应变不足及明显起皱现象,因此整个拉延成形仿真过程是收敛的,结果是可信的,进一步说明基于冲压工艺的轿车侧围设计方法是可行的。

图14 拉延成形三维有限元模型

图15 拉延成形仿真结果

3 结束语

文章通过对比分析市场已推出的典型车型轿车侧围外板的关键区域,提出了基于冲压工艺的轿车侧围外板设计方法。应用该方法设计了一种轿车侧围外板,通过拉延成形仿真分析,获得了成形仿真过程收敛、零件区域成形良好的成形结果,证明了基于冲压工艺的轿车侧围外板设计方法的可行性。