汽车外覆盖件分缝圆角光顺控制方法

2021-11-03唐廷洋苏飞宇

唐廷洋,苏飞宇,阳 学

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 引 言

汽车作为普通商品走进千家万户,成为人们生活不可或缺的一部分[1]。随着汽车的普及,人们对汽车的外观要求日渐提高,开闭件[2]与车体的间隙和面差[3]达到了毫米级的精度。如何保证外观分缝的美观、精确度和一致性,成为冲压工程需要面对的课题。现阐述外观分缝圆角缺陷的产生原因、控制要点及实际生产中的应用。

1 外观分缝圆角的特点

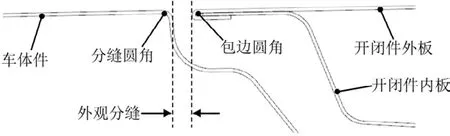

外观分缝是指车门、发动机盖、行李箱盖等开闭件与侧围、翼子板、顶盖等车体件之间的配合间隙,一般设计为3~5 mm。通常开闭件总成都包含了外板和内板,开闭件的分缝圆角指的是外板包住内板的包边圆角。为了保证分缝清晰、美观,开闭件的包边圆角一般不大于R1 mm。车体件的分缝圆角通常采用拉深、整形工艺实现,为保证成形性,分缝圆角一般设计R2.0~R2.5 mm,如图1所示。

图1 外观分缝

2 分缝圆角的成形原理

为获得清晰、一致的外观分缝圆角,通常采用拉深→修边→翻边的冲压工艺,分缝圆角的成形质量主要由翻边工序控制。开闭件的分缝圆角由包边实现,但决定外观分缝圆角质量的关键工序也是翻边。

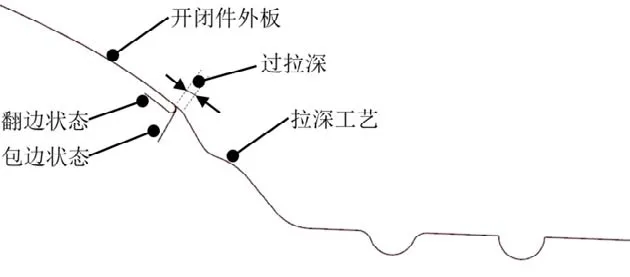

2.1 拉深成形

外观覆盖件为获得良好的表面质量需采用拉深成形工艺,使板料充分延展,外观部位的延伸率不低于3%,使零件获得良好的刚性和稳定的形状。为保证外观分缝的尺寸精度,拉深工序不能将分缝圆角直接拉深到位,可采用过拉深的工艺,如图2所示。

图2 拉深成形

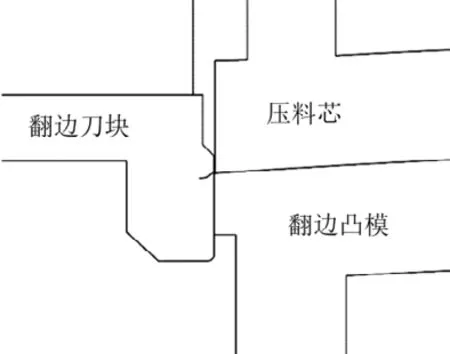

2.2 翻边成形

翻边成形之前需要先修边,将工艺废料切除。翻边成形时,将修边后的工序件定位在下模凸模上,通过压料芯将工序件压紧,翻边刀块将板料弯曲,完成翻边工序[4]。为保证翻边尺寸精确、稳定,首先需要精确定位,在修边工序冲出精度良好的定位孔或工艺孔,翻边工序通过定位销与定位孔配合将工序件精确定位在下模凸模上。翻边过程中,工序件受到不同方向的拉深力或挤压力,需要足够压料力的压料芯将工序件压紧,保证工序件不窜动和变形。为了保证工序件翻边受力均匀,翻边刀块的顶面需与拉深形状一致,保证翻边刀块同时接触板料。翻边刀块与凸模的间隙一般设计为板料厚度的80%,让板料获得足够的变形力,使翻边面平直、翻边圆角清晰,如图3所示。

图3 翻边成形

3 分缝圆角缺陷的原因分析

理想状态下,翻边方向与工序件垂直,同一工序从一个方向进行翻边。但由于一些外覆盖件形状复杂,无法达到理想的翻边条件,存在翻边缺陷。

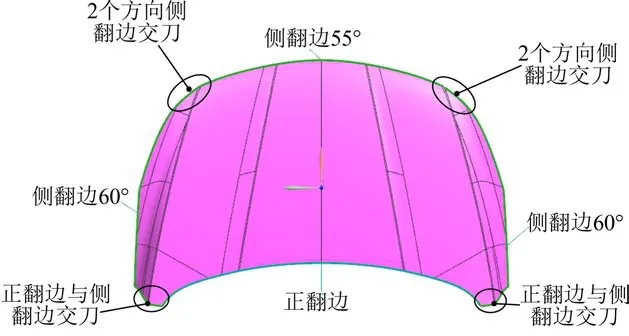

3.1 多个方向翻边的问题

部分开闭件翻边面与A面的法向相差较大,要保证包边圆角的质量,翻边面与翻边所在A面的夹角应该在85°~115°。如果夹角<85°,开闭件内板无法放入开闭件外板腔体;如果夹角>115°,包边时外板A面受力过大会产生卷曲,导致分缝圆角精度不良。所以当零件A面法向相差太大时,无法从一个方向翻边,而需要从多个方向翻边。如图4所示,某车型的发动机盖外板、挡风玻璃侧、左右翼子板侧、前保险杆侧的A面法向各不相同,需要从4个方向翻边。2个方向翻边交接的部位需要设计翻边交刀[5],翻边面扭曲不平整,翻边圆角容易起鼓。

图4 某车型发动机罩外板

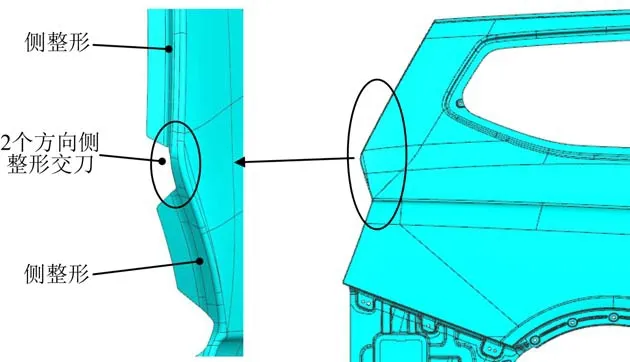

3.2 多个方向整形的问题

由于车身结构搭接和焊接的需要,有些车体零件分缝圆角处的翻边面不在同一个方向,需要从多个方向整形。如图5所示,某车型的侧围外板与尾门的分缝处的翻边面方向相差较大,需要从2个方向侧整形。2个方向侧整形交接部位的分缝圆角容易起鼓。

图5 某车型侧围外板

4 分缝圆角一致性控制

综上所述,开闭件和车身件的分缝圆角都可能从多个方向翻边,交接部位分缝圆角存在起鼓的风险,可以通过以下方法控制交接部位分缝圆角的光顺。

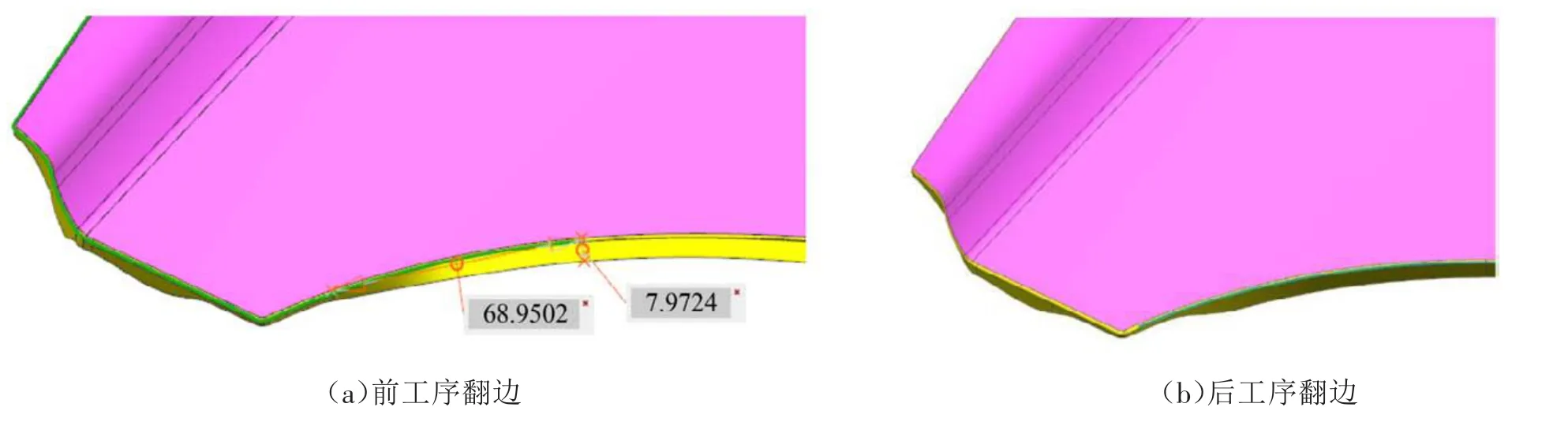

4.1 分序翻边交接

在工序条件允许的情况下,将不同方向的翻边分布到多个工序完成,尽量避免在一个工序内进行,从不同方向在一段分缝圆角上进行翻边交接。在前后工序依次进行翻边时,翻边面过渡要平缓,翻边交接的长度需大于翻边高度的5倍,保证前工序翻边成形的分缝圆角在后工序翻边时不发生变形,如图6所示。

图6 前后工序的翻边过渡

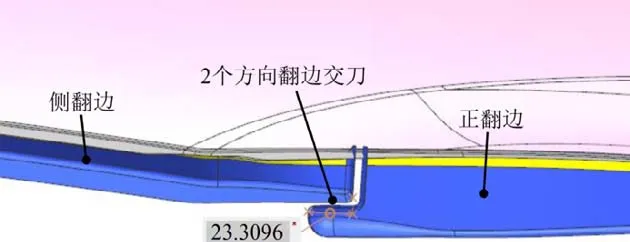

4.2 同工序翻边交接

有时由于零件结构复杂、冲压工序有限,分缝圆角的不同方向翻边必须在同一个工序中完成,需要设计翻边交刀。翻边交刀设计原则:不受行程限制的刀块先工作(正翻、侧翻),受行程限制的刀块后工作(正整、侧整),交刀长度为20~25 mm,如图7所示。

图7 同一工序的翻边过渡

5 翻边圆角光顺问题解决实例

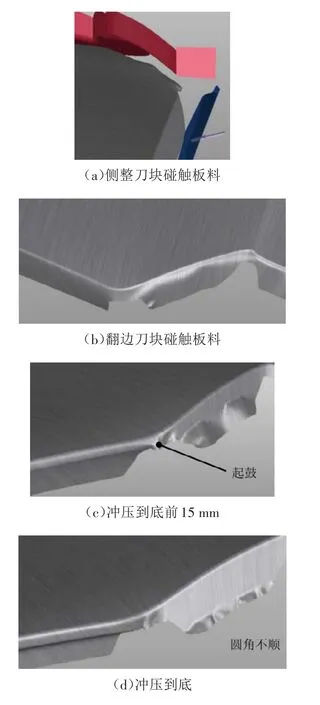

侧围外板在尾灯缝处出现鼓包,如图8所示,影响侧围与尾门灯分缝间隙的一致性,外观质量评审定为一级严重缺陷(最高级),手工返修仍然不能消除。左右件缺陷一致,该问题是影响造车的关键问题。

图8 侧围外板翻边圆角缺陷

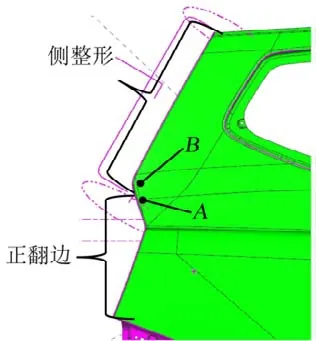

5.1 原因分析

侧围外板与尾门、尾灯分缝处结构复杂,存在多个方向的负角,需要从多个方向冲压成形。侧围外板由4道工序成形,需要在同一副模具的空间内布置多个方向的冲压机构。侧围外板与尾灯分缝处上部侧整、下部翻边,翻边刀块与侧整刀块没有重叠量,接口贴紧,如图9所示。从CAE模拟过程可知,侧整刀块首先碰触板料,先将B区域材料往A区域挤压,造成交接点位置多料,翻边刀块下压后,交接点部位圆角凸起,如图10所示。

图9 多个方向冲压

图10 CAE模拟成形过程

5.2 问题解决

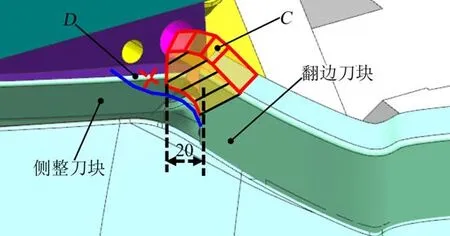

改进工艺为先正翻边再侧整形,增加20 mm交刀。如图11所示,将正翻刀块C区域补焊延长、加高,保证翻边刀块先工作和交刀量;侧整刀块D区域沿白色线掏空,留出翻边刀块避让空间,同时使侧整刀块动作延后。整改效果明显,分缝圆角鼓包消除,R角圆顺,该区域外观质量评审合格,量产零件如图12所示。

图11 工艺改进

图12 工艺改进后的量产零件

6 结束语

分缝圆角是车身外观质量评审的重点关注区域,在零件设计时需要考虑冲压工艺性。冲压工艺设计遵循以下原则:①一条分缝圆角优先在一个工序按同一冲压方向翻边或整形;②一条分缝圆角上必须进行多个方向翻边或整形时,分布给多个工序完成,工序间设计交刀重叠;③一条分缝圆角上需进行多个方向翻边或整形且必须在同一工序时,先翻边、后整形,设计交刀重叠。