新型分散型抗垢剂在S Zorb装置的工业应用

2024-02-13郑从武庞建龙杨华栋付鑫何欧鹏程文武

*郑从武 庞建龙 杨华栋 付鑫 何欧鹏 程文武

(1.中国石油化工股份有限公司广州分公司 广东 510000 2.浙江杭化科技股份有限公司 浙江 313200)

前言

S Zorb是一种生产低硫汽油的先进工艺技术,主要用于催化汽油的脱硫。相较于传统加氢技术,其具有高脱硫率、小辛烷值损失和低能耗的优势。在装置生产中,随着加工的原油来源复杂化,使得催化汽油中的二烯烃、硫、氮、氯等杂质含量升高,另外催化汽油中的焦粉等杂质较多,原料中的二烯烃等容易在高温下发生聚合结垢反应[1],硫、氮、氯等杂元素易使设备发生腐蚀结垢[2],随着运行时间的延长,会使换热器传热效果变差,换热器压差上升,工况恶化之后,加氢反应器床层压降升高,从而增大装置整体能耗,限制装置处理负荷。

1.概述

中国石化广州分公司S Zorb装置处理量为150×104t/a。S Zorb作为当下应对汽油产品品质升级的主流装置,中国石化集团拥有其专利技术,S Zorb装置投入生产至今,已有多家生产单位反馈存在原料/产物油气换热器结垢状况,从而导致换热效果恶化,加热炉能耗上升,装置处理能力受限[3]。为保障S Zorb装置高效稳定运行,减缓换热器E7101压降上升速率,通过在线除垢的方式缓解换热器堵塞情况进而提升其换热效率,控制能耗,保证装置长周期运行[4-5],浙江杭化科技股份有限公司针对性开发了一种新开发的分散型抗垢剂HK-17DC,并在中国石化广州分公司S Zorb装置进行工业化应用。

2.结垢原因分析

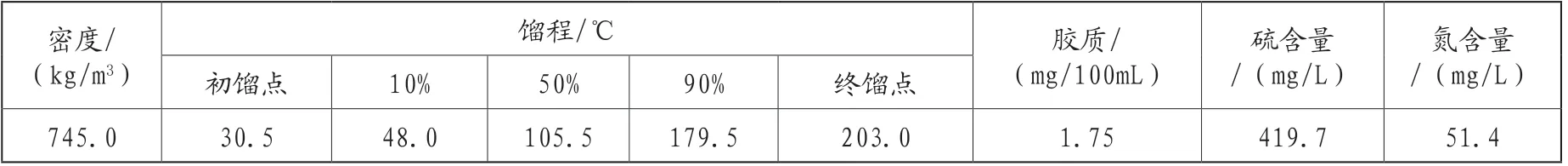

通过对换热器垢样进行检测分析,结果显示垢样中大约一半为有机垢,一半为无机垢。产生垢物的原因主要是两方面,一方面,原料油来源于上游催化裂化装置,组成成分较复杂,其中含有的二烯烃在高温下易聚合和焦粉生成有机垢,硫、氮、氯元素易形成腐蚀物质;同时对于高温结垢机理,温度流速等操作条件也存在一定影响。S Zorb装置加工原料油基本性质见表1。

表1 原料油基本性质

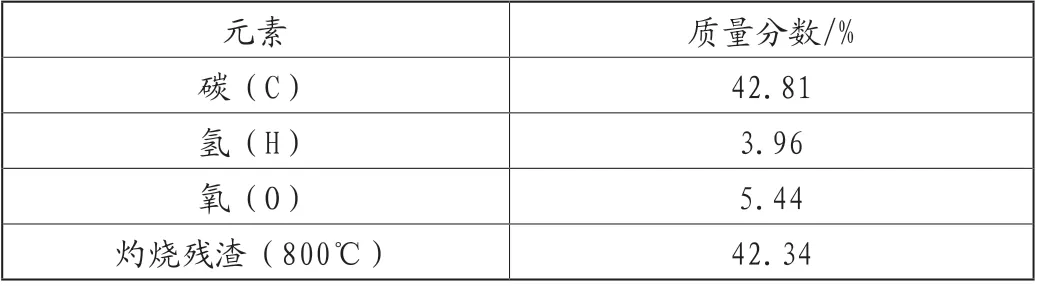

同时对垢物进行了元素及含量检测分析,详见表2。

表2 垢样成分分析

由表1和表2可知,原料油中胶质、硫含量和氮含量相对较高,垢样中成分以C元素和灼烧残渣为主。因此,垢样主要为来源于所加工的原料油中的有机垢,以及所加工的原料油中的催化剂粉末和因腐蚀产生的无机垢。

3.抗垢剂指标及性能

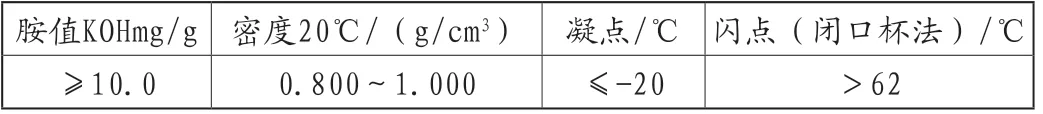

分散型抗垢剂HK-17DC外观为油状液体,在高温及高真空环境下仍具有较强的清垢、防垢效果,其热稳定性好、抗水性强、不易挥发,在芳香族及脂肪族烃类中溶解,其质量指标见表3。

表3 HK-17DC的物化性质

该抗垢剂为多功能复合型抗垢剂,其作用机理如下:

(1)抗氧化作用。可消除系统中痕量氧,减少自由基的产生。

(2)阻聚作用。阻聚剂的使用可有效终止自由基链式增长。除常用阻聚剂外,还配有高效阻聚剂,该阻聚反应极快且几乎不可逆,从而拥有较为完全的阻聚效果。

(3)金属离子钝化作用。通过吸附于设备金属表面以形成保护膜从而产生钝化作用,亦可络合已溶解于物料中的金属离子以阻止其对催化聚合结垢的促进作用。

(4)清净分散作用,抗垢剂中的清净分散成分为表面活性剂,具有较强的渗透和分散功能,对于系统中已经粘附在设备表面的垢物,它能渗入垢物和设备接触面之间,削弱垢物与设备之间的结合力,从而使垢物脱落并随物料带至下游。针对已生成的垢物母体,表面活性剂成分能与之形成胶束,使之不易粘附在设备表面,即不易结垢。

4.抗垢剂现场应用

广州石化S Zorb装置在2021年12月装置大检修期间,换热器E-7101管程清理出大量垢物。清洗完成后装置运行1个月左右,换热器总压差从开工早期的0.3MPa上升至0.35MPa左右。初步判断原料油在换热器中高温下聚合结垢,原料油中的非金属元素与设备发生腐蚀结垢,装置正常稳定运行遇到瓶颈。为突破该瓶颈,通过多次交流考察及小试分析后,决定选用一种新开发的耐高温分散型抗垢剂HK-17DC,在工业装置检修后初期加注该抗垢剂,并全程跟踪关注该药剂除垢阻垢效果。

(1)抗垢剂加注方案

抗垢剂HK-17DC加注流程如图1所示。根据S Zorb装置相关设计情况,决定将HK-17DC以连续注入的方式加注至原料油泵入口管线上。注入浓度以原料进料量为基准,加注浓度一般为30~100mg/L,其中除垢期间加注浓度为60~100mg/L,阻垢期间加注浓度为30~60mg/L,并根据现场试验进程中具体情况做出调整。

图1 抗垢剂加注点

(2)抗垢剂HK-17DC的应用效果评价

S Zorb装置从2022年1月26日开始加注抗垢剂,在现场试用中,为防止垢物过快剥离从而对装置稳定生产出现负面影响,药剂采用逐步提高浓度的方式进行加注。选择抗垢剂稳定加注时期与之前未加注抗垢剂时期的换热器E7101A-G各54天运行数据进行对比分析。

加注抗垢剂前54天为2021年大修前工况,加注抗垢剂前后54天不同的地方在于:大修前54天催化掺炼C9芳烃量小;而加注抗垢剂期间的54天催化掺炼C9芳烃量大。

①换热器温差变化

在54天的加注时间段内,抗垢剂加注浓度范围30~60mg/L,选取加注前后E7101管程温升数据,以考核换热效果的变化。

加注抗垢剂前后加工量保持相近,均为180t/h左右。加注抗垢剂前,换热器E7101管程温升下降速度快,由开始的236℃下降至215℃,54天下降21℃;加注抗垢剂后,换热器E7101管程温升下降速度较缓,由开始的254℃下降至241℃,54天下降13℃。经过54天的稳定期后,E7101管程温升稳定在241℃,换热终温下降13℃。说明抗垢剂HK-17DC发挥了良好的抑垢与清垢效果。

②换热器压降变化

在加注阶段的54天中,加注前后加工量和换热器E7101压降数据对比。

加注抗垢剂前装置加工量保持在180t/h左右运行54天期间,压差从0.32MPa逐渐上升至0.36MPa,根据现场压力表可算出E7101A-F压差约0.12MPa,故E7101G压差约为0.24MPa;在加注抗垢剂运行54天后,切出E7101G,换热器E7101压降由0.36MPa下降至0.14MPa,由此可得E7101A-F加注抗垢剂运行经过54天后压差由0.12MPa上升至0.14MPa,增加0.02MPa,E7101A-F压差上涨速度得到控制,未见压降明显异常变化。表明HK-17DC具有良好的抗垢除垢的功能。

③吸附剂物性数据

通过对抗垢剂加注前后待生与再生吸附剂中硫含量进行分析可得,加注前后待生剂与再生剂硫差呈微上升趋势,说明吸附剂再生过程正常。

待生剂的硅酸锌含量13%~15%,再生剂的硅酸锌含量13%~15%,加注抗垢剂后吸附剂整体组成未有显著变化。

④汽油产品质量情况

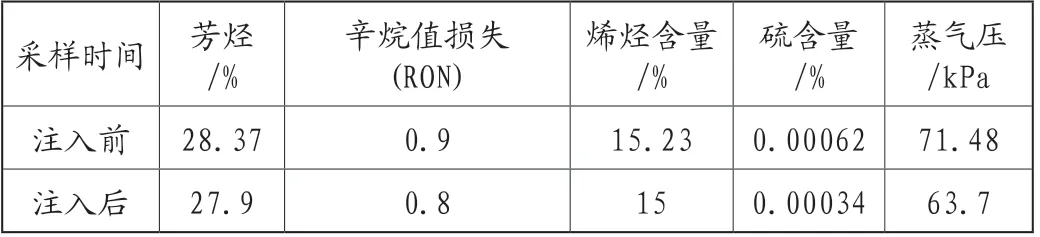

表2为加注抗垢剂前后产品汽油采样分析结果,由表4可知,产品汽油中主要指标均未有明显异常,硫含量较加注前下降明显,表明抗垢剂对汽油产品质量无负面影响。

表4 产品性质

(3)停注抗垢剂后的情况

E7101G清洗后在4月25日进行投用,投用后E7101整体的压差为0.17MPa,而同一天的9:40抗垢剂停止注入系统。但4月26日20时之后E7101压差开始上涨,主要因上游轻催在4月26日19:50开始掺炼C9+,开始掺炼量为3t/h,后来增加到5~6t/h。5月3日C9+掺炼量提高至8.5t/h,而E7101压差上涨速率明显加快,压差由0.2MPa上升至0.24MPa,上升速率为0.0078MPa/d。

2月14日E7101压差0.28MPa,62天后E7101压差为0.35MPa,期间C9+掺炼量约为16~18t/h,E7101压差上升速率为0.0011MPa/d。对比可知,抗垢剂对于抑制E7101压差上涨速率和减缓E7101结焦速度有一定的作用。

5.结论

(1)广州石化S Zorb装置原料油中胶质、硫含量和氮含量相对较高。垢样中成分以C和Fe元素为主。有机物垢与无机垢含量大致相等。原料油中胶质等烃类物质在Fe的催化作用下脱氢缩合成沥青质及焦炭等有机垢,进而在进料换热器设备表面积累。无机垢主要以FeS的形式存在,进而造成设备的腐蚀。

(2)从加注前后的对比数据可以判断,加注抗垢剂后,换热器E7101管程温升下降速度得到控制。E7101A-F经过注剂稳定期后,换热器E7101A-F压降基本稳定,未见压降明显异常增大。

(3)吸附剂各组分含量无明显异常变化,吸附剂中S含量均位于正常指标范围,证明吸附剂活性正常;产品汽油指标无明显异常。

(4)从停用抗垢剂后的情况可知,抗垢剂对减缓换热器压差结焦速度具有一定的作用,表明HK-17DC具有良好的抗垢除垢的功能。

(5)通过在S Zorb装置的工业试用,抗垢剂的加注有利于换热器E7101A-F在较高换热效率下平稳运行,对换热器结焦速度有一定的减缓作用,可对其他同类装置提供一定的参考。