矿用有机增韧泡沫的制备及性能研究

2024-02-12杜建华祝富盛

杜建华 ,李 业 ,孙 超 ,刘 铭 ,祝富盛

(1.山东里能鲁西矿业有限公司,山东 济宁 272071;2.济宁市能源综合执法支队,山东 济宁 272071;3.山东新巨龙能源有限责任公司,山东 菏泽 274900;4.青岛海湾化学股份有限公司,山东 青岛 266400)

矿井堵漏风技术是通过减少采空区的氧气置换,降低氧气与煤发生氧化反应的可能性,从而降低煤炭自燃的概率[1-2]。目前酚醛泡沫常用于井下充填堵漏,但由于其泡沫脆性大、受力易碎、粉化导致使用效果受限,目前已有很多学者对采用有机增韧方式对酚醛泡沫改性进行研究。蔡诗琦等[3]采用腰果酚用于酚醛泡沫的增韧,结果表明粉末化程度明显降低;李蔚[4]按比例在酚醛泡沫中加入聚氨酯预聚体,结果表明改性后压缩强度和弯曲强度均有大幅度提高;李伟等[5]采用物理混合的方式,利用橡胶乳液对酚醛树脂进行改性,增强了泡沫的耐破度和抗张强度;李亚锋等[6]利用3 种不同分子量的聚乙烯醇缩丁醛对酚醛泡沫进行改性,显著提高了泡沫的剪切强度;葛铁军等[7-8]采用对苯二胺对酚醛泡沫进行改性,提高了酚醛泡沫的耐热性和阻燃性,通过DPAP 改性,酚醛泡沫的韧性、导热系数和压缩强度得到了明显改善;陈嘉兴等[9]利用对苯二甲醇对单宁酚醛泡沫进行改性,在提升泡沫机械性能的同时,保证了泡沫的阻燃性能;徐金潇等[10]向酚醛树脂中加入不同添加量的聚乙二醇,考察了聚乙二醇添加量对改性酚醛树脂性能的影响。目前聚乙二醇的增韧效果较好,操作简单,但对于不同分子量、不同添加量的研究较少。为此,探究了3 种分子量的聚乙烯醇,通过改变添加量明确酚醛泡沫的增韧效果。

1 材料的制备与实验方法

1.1 实验材料

酚醛树脂的制备:将100 g 的酚醛树脂与18 g 对甲苯磺酸、11 g 蒸馏水、20 g 磷酸、2.8 g 浓硫酸、3 g 吐温-80、14 g 正戊烷混合在500 mL 的塑料杯中,以300 r/min 搅拌30 s,使其自然发泡,以获得酚醛泡沫[11]。

有机增韧剂为聚乙二醇PEG600(分子量600)、聚乙二醇PEG1000(分子量1000)、聚乙二醇PEG2000(分子量2000)。

1.2 有机增韧泡沫的制备

在酚醛树脂反应结束前10 min,添加增韧剂聚乙二醇(PEG),其用量为酚醛树脂质量的2%~10%,制备增韧树脂。酚醛树脂中PEG 的配比见表1。改性泡沫的发泡方式为将树脂与酸性固化体均匀混合搅拌,放置于模具中等待发泡。

表1 酚醛树脂中PEG 的配比Table 1 Ratio of PEG in phenolic resin

1.3 实验方法

采用JF-3 氧指数测试仪依据GB/T 2406.2—2009 标准测试酚醛泡沫的极限氧指数,样品大小为100 mm×10 mm×10 mm 的长方体。

采用MettlerDSC1 同步热分仪器对酚醛性树脂进行差示扫描量热分析。称取5~10 mg 酚醛树脂样品放置于铝坩埚中,设置N2为保护气体,流量为30 mL/min,温度从30 ℃以10 ℃/min 的速度上升至300 ℃。

采用MettlerTGA2 热重分析仪检测改性前后酚醛树脂进行热稳分析,准确称量5 mg 树置于坩埚中,升温速率10 ℃/min,测试温度范围30~900 ℃,氮气流量为60 mL/min。

采用APREO 型扫描电镜表征改性前后酚醛泡沫的微观形貌,样品尺寸为10 mm×10 mm×3 mm的泡沫样品,对样品喷金处理后,将样片置于2.0 kV 电压下观察泡沫的微观孔径。

采用FTT0007 型锥形量热仪测定改性前后酚醛泡沫燃烧的参数,制备尺寸为100 mm×100 mm×12 mm 的泡沫样品,将泡沫用铝箔纸包裹,放置在钢板前,先插入热电偶,然后将辐射功率调整为35 kW/m2,实时记录温度变化。

实验按照GB/T8813—88 标准的规定,采用GT-A17000S 电子万能实验机,控制测试环境温度在(23±2)℃,实验机下降速度为2 mm/min,当泡沫形变量为10%停止加压,记录数据。

泡沫的发泡时间通常是泡沫与发泡剂、固化剂和表面活性剂均匀混合以后,泡沫开始发泡到停止发泡的时间代表发泡时间。泡沫固化时间是指,泡沫发泡结束后到表明固化,不粘玻璃棒的时间。测定泡沫固化时最高温度,取一定量的酚醛树脂溶液,将固化剂、表面活性剂和发泡剂按一定比例配制成酸性固化体系,在烧杯中反应,此时将热电偶,感应端放置到泡沫正中心,记录泡沫发泡过程中的最高反应温度。重复实验3 次,取平均值。

2 增韧机理分析与性能研究

2.1 聚乙二醇增韧机理

聚乙二醇属于聚醚多元醇,其中含有诸多羟基,在与酚醛树脂融合过程中,容易与酚醛树脂交联体在树脂中的羟基发生反应生成氢键,在酚醛树脂苯环上连接长链分子,穿插在酚醛树脂三维网络中,降低了酚醛树脂泡沫的脆性。另一部分未与酚醛树脂反应的聚乙二醇与酚醛树脂相容性好,能均匀分散在酚醛树脂中,同样能吸收和分散外部压力。聚乙二醇增韧机理如图1。

图1 聚乙二醇增韧机理Fig.1 Toughening mechanism of polyethylene glycol

2.2 有机增韧泡沫的发泡性能分析

酚醛树脂泡沫的固化时间是判断酚醛树脂在煤层裂隙中充填快慢的标准。要制备性能优异的矿用充填封堵材料,其固化时间必须控制在一定范围内,若固化时间存在过短的问题,会导致酚醛树脂浆液不能均匀的覆盖煤层裂隙,固化时间过长容易出现泡沫塌泡现象。

酚醛树脂的固化温度也会影响其在矿井中的应用,固化温度过高会导致煤体的温度上升,易引发煤自燃。

PEG 树脂固化时间与固化温度如图2。

图2 PEG 树脂固化时间与固化温度Fig.2 PEG resin curing time and curing temperature

由图2(a)可知:分子量不同的PEG 对树脂固化时间的影响规律大致相同,PEG 用量越多酚醛树脂泡沫的固化时间越长;当PEG 用量达到10%时,树脂的固化时间最长,为140~180 s;不同分子量的PEG 对泡沫的固化时间影响也不同,PEG2000 时,泡沫的固化时间最长,PEG-1000 时泡沫的固化时间最短。造成这一现象的原因主要是由于PEG2000 的聚乙二醇含有较长的分子链,在与树脂融合过程中,部分PEG 的羟基与树脂发生反应,增加了原分子链的长度。这些长链分子在发泡过程中,阻碍了发泡剂蒸发逸散,所以PEG2000 的泡沫固化的固化时间相对较长。而PEG1000 泡沫的固化时间相对较短,一方面是PEG1000 分子链长度适中,与树脂交联产生的分子链相对较小;另一个原因是因为PEG1000 其相容度与树脂接近,PEG1000 能在树脂中分散程度相对均匀,对树脂间交联反应影响较小,发泡剂挥发相对容易,所以固化时间较短。

由图2(b)可知:随着PEG 用量的增加,酚醛树脂泡沫固化温度随随之呈现下降的趋势;PEG600、PEG1000、PEG2000 在用量为10%时固化温度达到最低状态,分别为66、66.5、70.1℃。造成这一现象的主要原因是PEG 增韧剂属于相变储能材料,酚醛树脂交联固化产生的热量被PEG吸收,用于其形态的变化。PEG 吸收热量的能力通常与其分子量的大小有关系,通常情况下分子量越大的其吸收热量也越多。图中PEG 改性酚醛树脂固化温度随着PEG 分子量的增加呈现下降的趋势,符合这一理论。

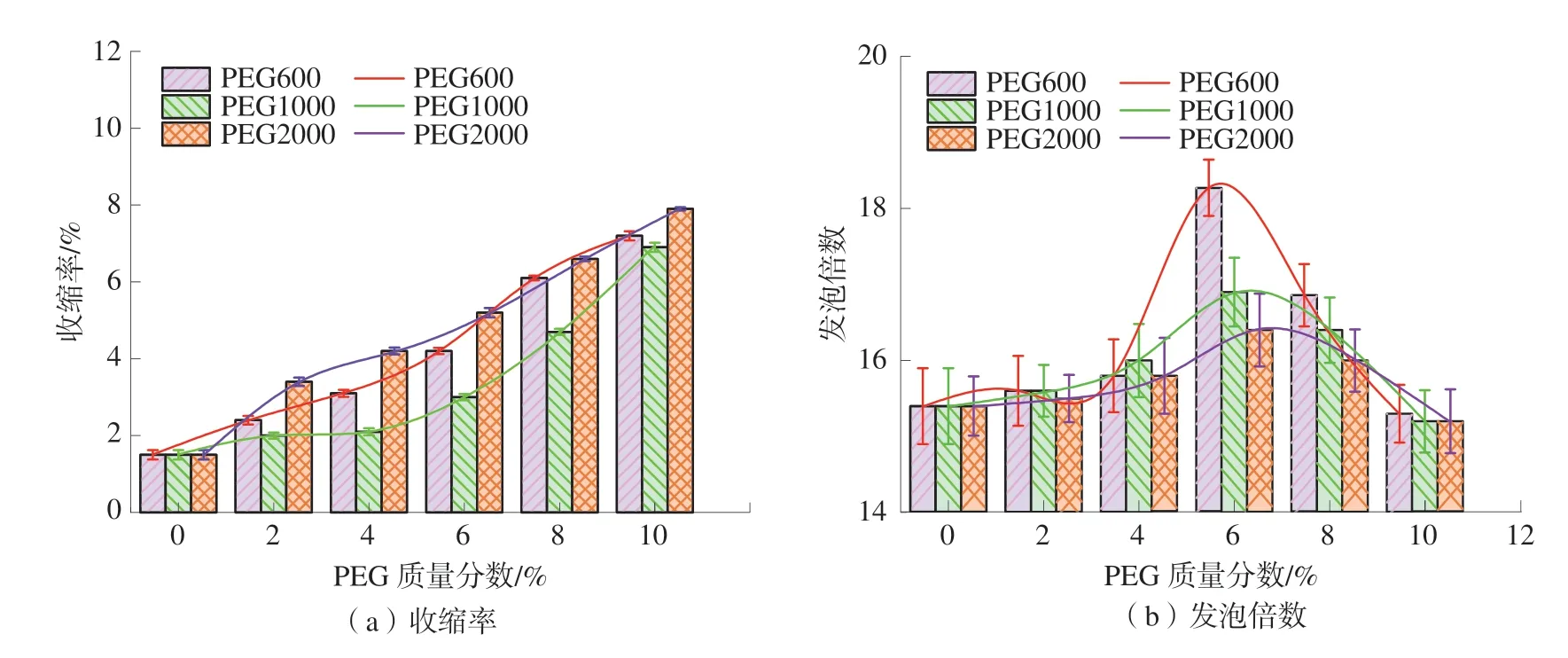

2.3 有机增韧泡沫的收缩率和发泡倍数

酚醛树脂泡沫收缩率是判断酚醛树脂充填封堵裂隙完整性的性能指标之一,收缩率越大泡沫的充填封堵能力越低。

酚醛树脂的发泡倍数是判断泡沫发泡性能的标准之一,发泡倍数高的酚醛树脂泡沫能有效降低火灾治理成本。

PEG 树脂发泡收缩率与发泡倍数如图3。

图3 PEG 树脂发泡收缩率与发泡倍数Fig.3 Shrinkage rate and foaming ratio of PEG resin foam

由图3(a)可知:酚醛树脂泡沫的收缩率随着PEG 用量的增加而增加;对比3 种改性酚醛树脂泡沫,PEG600 泡沫的收缩率最大能达到7.2%;PEG1000 泡沫的收缩率最大能达到6.9%;PEG2000的泡沫的收缩率最大,为7.9%。这表明PEG1000在酚醛树脂中有较好的相容性,因此对酚醛树脂泡沫的收缩率影响最小。

由图3(b)可知:3 种不同分子量PEG 改性增韧泡沫,随着PEG 用量的增加,其发泡倍率呈现先增加后减小的规律;改性酚醛树脂泡沫最大发泡倍数为20 倍左右,当PEG600 加入量为6%时,发泡倍数可达20 倍;若PEG600 用量达到10%时,泡沫的发泡倍数仅有14 倍;3 种类型的PEG 增韧泡沫的发泡倍数相比较发现,PEG1000、PEG2000 增韧泡沫的发泡倍数较小;PEG600 的发泡倍数最大。PEG 是降低酚醛树脂表面张力的一种表面活性剂,可以解释其发泡倍率大的原因。在高速混合过程中,PEG 充分混合在树脂中,有助于形成气泡,从而提高泡沫的体积膨胀率。然而,当PEG 含量较高时,泡沫发泡倍数下降的原因是树脂在固化过程中,PEG 分子链2 端的2 个羟基与酚醛树脂分子链的羟甲基(CH2OH)发生反应,生成相应的醚键(PF-CH2-O-CH2-PEG)。因此,在发泡过程中,较长的树脂分子链,可能会限制树脂的运动,导致泡沫膨胀率降低。

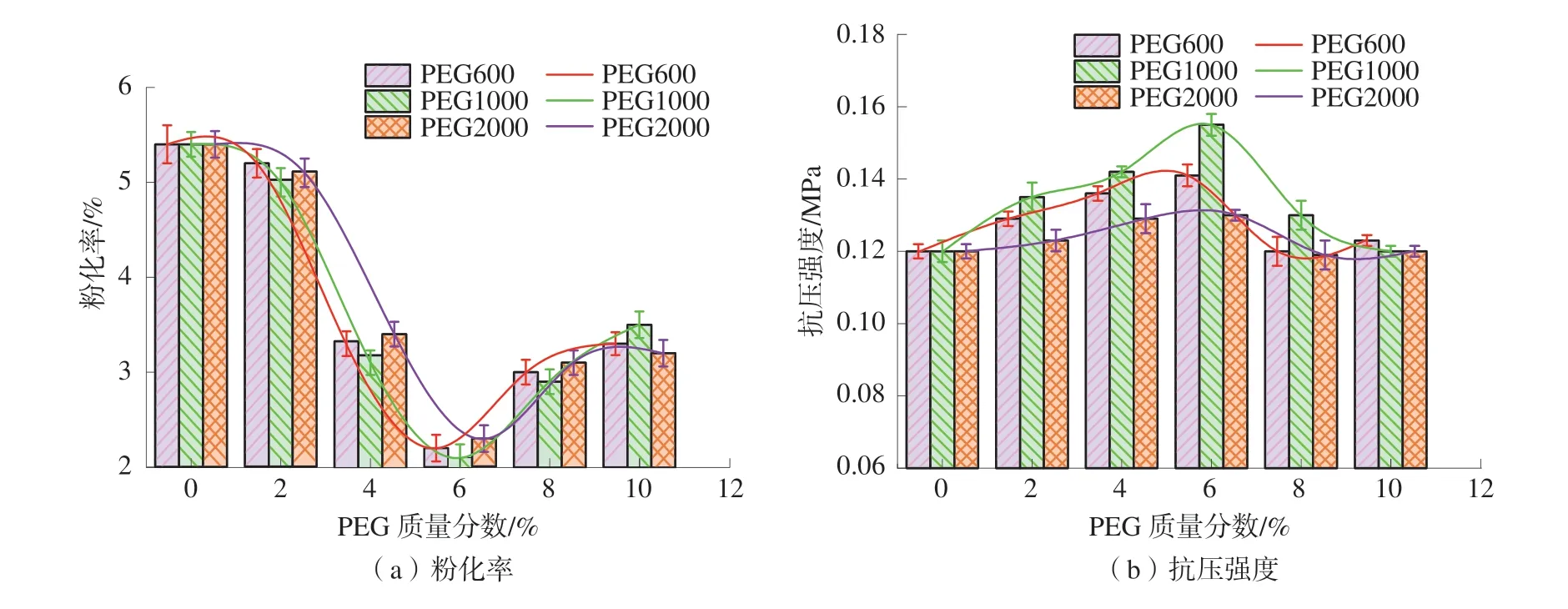

2.4 有机增韧泡沫的力学性能分析

酚醛树脂泡沫的粉化率是判断其泡沫韧性的标准之一,粉化率越低表明其泡沫韧性好。

酚醛树脂泡沫的抗压强度是判断泡沫其力学性能的标准之一,抗压强度越大,其在井下承受的岩层压力就越大,就能更好的保持原状。

PEG 树脂粉化率与抗压强度如图4。

图4 PEG 树脂粉化率与抗压强度Fig.4 Pulverization rate and compressive strength of PEG resin

由图4(a)可知:酚醛树脂增韧泡沫粉化率随着PEG 用量的增加,呈现出先减小后增加的趋势;当PEG 用量为6% 时,3 种增韧泡沫粉化率达到最小,达到2%~3%。一方面原因是PEG 用量少时,PEG 在树脂中发挥表面活性剂作用,PEG 均匀地分散在树脂中,增韧剂与树脂分子间形成互穿的交联网络;另一方面原因是PEG 中的羟基与树脂中的羟基发生反应,结合形成了稳定的氢键结构,在酚醛树脂分子链中引入柔性分子链,增加了酚醛树脂的柔性,所以酚醛树脂泡沫的粉化率才有所降低。当PEG 用量超过6%时,大部分的PEG在树脂中形成团状物质,从而影响分子间的交联反应。酚醛树脂泡沫固化反应不充分,导致酚醛树脂泡沫粉化率随着PEG 用量的增大而逐渐增大[12]。

由图4(b)可知:泡沫的抗压强度随着PEG用量的增加,呈现出先增加后降低的变化规律;当PEG 用量达到6% 时,改性泡沫的抗压强度最高,表明PEG 有助于提升酚醛树脂泡沫的抗压强度。添加适量的PEG 导致酚醛树脂泡沫抗压强度增加的原因是,PEG 使酚醛树脂能形成更均匀的闭孔结构。随着PEG 的用量大于6%时,由于过量的PEG 分子对酚醛树脂中的羟甲基起到了阻碍作用,在固化过程中导致树脂交联密度过度降低,在泡沫中形成大量的开孔结构,使泡沫的抗压强度降低。从图4(b)还可以得出:在3 个系列的PEG 泡沫中,PEG1000泡沫的抗压强度最高,强度达到0.155 MPa,抗压强度提升了22%,这与泡沫的粉化率的结果一致。

2.5 有机增韧泡沫的热稳定性分析

酚醛树脂泡沫材料的耐火性能是衡量其阻燃性能的重要指标,其耐热稳定性越好,在高温下泡沫材料还能起到填充和封堵的作用。PEG-600对酚醛树脂泡沫热稳定性的影响如图5。PF(酚醛树脂)与PEG 的热重数据见表2。

图5 PEG600 树脂泡沫热重曲线Fig.5 Thermogravimetric curves of PEG600 resin foam

表2 PF 与PEG 的热重数据Table 2 Thermogravimetric data of PF and PEG

图5 和表2 结果表明:随着PEG 用量的增加,改性酚醛树脂泡沫的热稳定性变化趋势类似,呈现逐渐下降的趋势。第1 个阶段为30~350 ℃,这一时期主要是由泡沫体中的水分和小分子的挥发性气体的逸出引起的,而在200 ℃左右,泡沫体内醚桥键发生断裂,形成更加稳定的亚甲基桥键,释放出小分子(即泡沫的初步降解),在此阶段,泡沫塑料的重量损失在15%左右;第2 个阶段为350~600 ℃,460 ℃出现了第2 个失重现象,其原因是亚甲基桥键的破坏,使大分子的网状结构分解成更小更稳定的链型,并使小分子的化合物失去重量,在900 ℃时,PEG600 样品的残余质量比为49.79%、49.19%、49.32%、47.89%、48.66%,可以看出不同添加量PEG-600 样品相比较热稳定性没有明显差异,PEG600-2 的热稳定性存在微弱优势。

PEG1000 对酚醛树脂泡沫热稳定性的影响如图6,PEG2000 对酚醛树脂泡沫热稳定性的影响如图7。

图6 PEG1000 树脂泡沫热重曲线Fig.6 Thermogravimetric curves of PEG1000 resin foam

图7 PEG2000 树脂泡沫热重曲线Fig.7 Thermogravimetric curves of PEG2000 resin foam

由图6 可知:泡沫的热稳定性随着增韧剂用量的增加而逐渐降低,与PEG600 改性酚醛树脂泡沫类似。第1 个阶段为30~350 ℃,这一时期主要是由泡沫体中的水分和小分子的挥发性气体的逸出引起的,而在200 ℃左右,泡沫体内醚桥键发生断裂,形成更加稳定的亚甲基桥键,释放出小分子(即泡沫的初步降解),在此阶段,泡沫塑料的重量损失在15% 左右;第2 个阶段为350~600℃,460 ℃出现了第2 个失重现象,其原因是亚甲基桥键的破坏,使大分子的网状结构分解成更小更稳定的链型,并使小分子的化合物失去重量,在900 ℃时,PEG1000 样品的残余质量为49.34%、48.30%、49.10%、47.74%、46.92%。可以看出,不同用量的PEG1000 样品相比较热稳定性没有存在明显差异,PEG1000-2 的热稳定性存在微弱优势。

由图7 可知:泡沫的热稳定性随着增韧剂用量的增加而逐渐降低,与PEG600、PEG1000 改性酚醛树脂泡沫类似。第1 个阶段为30~350 ℃,这一时期主要是由泡沫体中的水分和小分子的挥发性气体的逸出引起的,而在200 ℃左右,泡沫体内醚桥键发生断裂,形成更加稳定的亚甲基桥键,释放出小分子(即泡沫的初步降解),在此阶段,泡沫塑料的重量损失在15%左右;第2 个阶段为350~600 ℃,460 ℃出现了第2 个失重现象,其原因是亚甲基桥键的破坏,使大分子的网状结构分解成更小更稳定的链型,并使小分子的化合物失去重量,在900 ℃时,PEG2000 样品的残余质量为47.66%、47.61%、47.48%、46.82%、46.81%。可以看出,不同用量的PEG2000 样品相比较热稳定性没有存在明显差异,PEG2000-2 的热稳定性存在微弱优势。

随PEG 的增加,PEG 树脂的失重速率逐渐增加;当失重30% 时,PF、PEG600-2、PEG600-4、PEG600-8、PEG600-10 对应的温度分别为475.6、471.0、462.5、429.3、424.5 ℃,这、说明随增韧剂的增加,分解温度下降。在900 ℃时,PF 泡沫的残炭量为50.10%,PEG600-4 泡沫为49.2%,PEG600-8 为48%,这表明随着PEG 添加量的增加,泡沫的耐热性能下降。添加PEG600、PEG1000、PEG2000 时,增韧泡沫表现出了相同的趋势,这是因为PEG 耐热性能差,受热分解导致失重增多。

PF、PEG600-4、PEG1000-4、PEG2000-4 泡沫(PEG 含量4%)的TG 和DTG 曲线变化规律如图8,PF 与不同分子量PEG 的热重数据见表3。

图8 不同分子量PEG 树脂泡沫热重曲线Fig.8 Thermogravimetric curves of PEG resin foam with different molecular weight

表3 PF 与不同分子量PEG 的热重数据Table 3 Thermogravimetric data of PF and PEG with different molecular weight

从图8 可以看出:随PEG 分子量的增加,PEG 树脂的热失重速度逐渐加快,900 ℃下的残炭量逐渐降低。

由表3 可以看出:失重30%时PF,PEG600-4、PEG1000-4、PEG2000-4 泡沫对应的温度分别为479.8、471.00、466.60、418.66 ℃,即降解温度随分子量的增加呈逐渐降低趋势。这是因为分子量大的PEG 分子链长,在加热条件下更容易分解成小分子量气体逸失。因此,分子量越小的PEG 增韧泡沫的热稳定性越好。

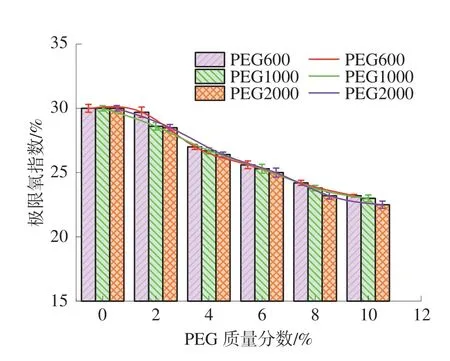

2.6 有机增韧泡沫的阻燃性能分析

PEG 改性酚醛树脂泡沫极限氧指数和样品图如图9。

图9 PEG 改性酚醛树脂泡沫极限氧指数Fig.9 Limiting oxygen index of PEG modified phenolic resin foam

如图9 可知:泡沫的极限氧指数随着3 种不同分子量的PEG 用量的增加均呈现下降趋势;当不同分子量PEG,在添加量为4% 时,泡沫的极限氧指数分别下降22.7%、23.3%、25%,泡沫的阻燃性能逐渐下降。这主要是由于PEG 属于聚醚多元醇,其自身的更容易燃烧。因此PEG 改性酚醛树脂,随着PEG 用量的增加其阻燃性能逐渐降低,添加PEG 增韧剂会降低泡沫的阻燃性能。

2.7 增韧泡沫的微观结构分析

大量的研究表明,酚醛树脂泡沫的密度和结构决定了泡沫的抗压强度,例如泡沫孔径的大小、泡孔的均匀性、泡孔的开闭孔结构和泡孔壁的厚度大小。为探究不同分子量对酚醛树脂孔径的影响,控制PEG 用量为4%时,观察泡沫微观孔径结构变化。不同分子量PEG 改性泡沫SEM 如图10。

图10 不同分子量PEG 改性泡沫SEMFig.10 SEM of PEG modified foam with different molecular weight

从图10 可以看出:不同分子量的PEG 改性酚醛树脂泡沫孔径结构大为不同。未改性酚醛树脂泡沫孔径大小不均匀,泡孔壁和泡孔棱角厚,其中部分泡沫孔存在少许的针孔状结构。图10(b)为PEG600 改性酚醛树脂泡沫,泡沫孔径结构均匀,且泡孔的针孔状少,泡孔壁薄厚相对未改性泡孔稍许变薄,泡孔结构基本为闭孔结构。均匀和密闭的泡孔结构有助于提升泡沫自身的抗压强度。力学性能差的泡沫自身的泡孔多呈现泡孔大小不均匀,开孔结构多,且泡沫壁存在缺陷的泡沫;图10(c)为PEG1000 改性酚醛树脂泡沫,孔径大小相对均匀,存在部分大孔径泡孔,泡孔基本为闭孔结构,泡孔壁上的针孔状相对PEG600 改性酚醛树脂泡沫有所减少,泡孔壁薄厚与PEG-600 改性酚醛树脂泡沫大致相同;图10(d)为PEG2000改性酚醛树脂泡沫,孔径大小不均匀,但相对未改性酚醛树脂泡孔均匀程度有所改进。其泡沫存在孔径较大,泡孔棱角和泡孔壁厚的现象,且存在稍许的针孔状结构,存在部分开孔结构,这是影响酚醛树脂强度原因之一。

为比较同一分子量,不同添加量的PEG 增韧剂对酚醛树脂微观孔径的影响规律。将PEG1000-4 与PEG1000-8 改性酚醛树脂扫描电镜图对比分析。不同添加量PEG1000 改性泡沫SEM 如图11。

图11 不同添加量PEG-1 000 改性泡沫SEMFig.11 SEM of PEG-1 000 modified foam with different dosage

从图11(a)中可以看出:PEG1000-4 改性酚醛树脂泡沫,孔径大小相对均匀,存在部分孔径较大泡孔,多为闭孔结构,泡孔壁上有些许针孔状,泡孔壁薄;图11(b)为PEG1000-8 改性酚醛树脂泡沫,孔径大小不均匀,泡孔相对PEG1000-4 有所增大,泡孔壁些许变厚,开孔数目相对较多。造成这一现象的原因是由于PEG 添加量的过多影响了酚醛树脂的黏度,影响了树脂的发泡,造成较多的开孔结构,这也说明了PEG 添加量较多时,改性酚醛树脂泡沫的抗压强度有所降低的原因。

3 结语

1)不同分子量PEG 能有效增加酚醛树脂泡沫的抗压强度,减小其粉化率,PEG 分子量为1 000时,添加量为6% 增韧效果最好,抗压强度达到0.155 MPa,粉化率降低到1.3%。

2)发泡性能表明,添加一定量的PEG 能有效增加酚醛树脂发泡倍数,但同时会增加其泡沫的收缩率与固化时间。

3)微观结构表明,PEG 改性酚醛树脂泡沫孔径结构更加均匀,泡沫的孔径也更加均匀,这主要是由于未与酚醛树脂反应的PEG 起到了表面活性剂的作用,能更好地使固化剂等与树脂混合。

4)对比不同聚乙二醇分子量酚醛树脂泡沫的热稳定性,发现聚乙二醇增韧泡沫其热稳定性随着分子量的增大呈现下降的趋势。