机械扩孔煤体增透应力变化规律研究

2024-02-12王海春雷东记代振华

王海春 ,雷东记 ,代振华 ,覃 杰

(1.国家能源集团 煤炭运输部,北京 100011;2.河南理工大学 安全科学与工程学院,河南 焦作 454000;3.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;;4.煤炭科学研究总院,北京 100013)

我国作为一个少油、缺气、富煤的国家,煤炭资源储存丰富,但煤层赋存条件差异性巨大,含瓦斯煤层较多,且大部分煤层透气性较差[1-2]。目前,我国用于低透气性煤层强化增透的方法主要有深孔预裂爆破、井下水力压裂、水力割缝、液态二氧化碳相变致裂等[3-7],这些方法在我国已得到不同程度的推广应用,但它们有各自的适用条件。而机械变径扩孔增透技术是利用钻机转速和水压两者合力推动钻具刀臂张开,实现钻头变径效果,在煤体中形成1 个变直径的卸压区,增加煤层的透气性。宋建民等[8]、杨腾龙[9]采用数值模拟方法模拟机械扩孔后的增透效果,结果表明:与普通钻孔方式相比,机械扩孔后煤层透气性显著增加;邓书军等[10]、王义民[11]、柴锡军等[12]研究了不同软硬煤层卸压增透后煤层透气性及瓦斯抽采效果,结果表明:机械造穴卸压增透技术在不同硬度煤层都能起到明显的增透、提抽作用;牟全斌等[13]为了提高瓦斯低透气性煤层瓦斯抽采效果,利用四连杆机构原理研制成功了一套针对井下抽采钻孔的专用机械造穴设备;高晓亮等[14]为了解决随钻式掏穴技术钻进中切换钻进、掏穴状态,控制效果不甚理想等问题,开发了无泵式双通道机械掏穴钻头,提高了刀翼开合的控制精度,并在淮北朱仙庄煤矿进行了现场试验,试验证明:设计的双通道机械掏穴钻头,能够满足无泵式机械掏穴的需求,大大提高了施工效率。

综上所述,前人对机械扩孔增透技术的研究着重于钻具设计优化以及现场抽采效果的分析,对机械扩孔应力演化规律研究较少。为此,采用理论分析与数值模拟相结合的方法,对煤体应力分布特征进行探究,为机械扩孔技术优化提供理论和实践依据。

1 机械扩孔设备及工艺流程

1.1 机械变径扩孔钻杆

机械钻具示意图如图1。

图1 机械钻具示意图Fig.1 Schematic diagram of mechanical drilling tools

机械变径扩孔钻杆[15]两边刀臂完全张开后,最大直径达到500 mm,通过改变清水泵水压和钻机转速,调节机械刀臂的开合实现钻孔造穴作业,操作简便,效率高。主体主要由中空腔体推动装置、钻杆体外壳、刀臂等3 大主体部分组成。推动装置包含调节杆、复位弹簧、过渡杆、齿条活塞,其中,调节杆可以自由调节复位弹簧的松紧程度,水压可以推动齿条活塞、过渡杆向前移动压缩复位弹簧;刀臂部分包括用于切削煤岩体的刀块,末端的转动齿轮,其中,齿条活塞向前移动时,齿条活塞上的齿条和刀臂后端齿轮啮合传动,钻杆体两边的刀臂就会张开;钻杆体外壳部分包括了钻头接头,刀臂槽,钻机接头,在现场使用时,钻头机头跟钻头螺纹相接,钻机接头与钻杆螺纹相接。

1.2 工艺流程

机械变径扩孔增透技术有特定的施工流程,具体如下:①钻机停靠在钻孔位置处,安装机械扩孔钻具、钻头,连接高压水泵,进行扩孔前的设备调试;②钻机按照操作程序开始打钻,初始转速设置为最低转速,启动清水泵,水压速度设为最低,开始缓慢钻进,整个过程机械扩孔钻杆两边刀臂未打开;③当机械扩孔钻杆穿过煤层0.5 m 左右时,要保证钻具两边刀臂打开,此时将钻具转速提高到最大并逐步升高水压,在水压和转速共同作用下,刀臂逐渐打开,开始进行机械扩孔造穴;④当扩孔达到了预定的深度时,就要缓慢降低泵压和钻机转速,刀臂在弹簧拉力下收缩闭合,再退出钻杆,施工结束。

2 机械扩孔适用性

近些年来,我国很多的科研工作者采取了多种措施用于强化低透气性煤层开采,其中以物理方法水力化措施居多,包括有水力冲孔、水力割缝、水力压裂等技术。但水力化措施有各自使用的局限性,如水力冲孔技术适用于中软性煤层,对于硬质煤层,增透效果不理想;水力压裂增透技术受到井下作业空间限制,装备成本大;水力割缝增透技术对煤层作用效果明显,但所需水压太高,需要达到95-100 MPa,成本太高,且存在安全隐患。

机械扩孔作为一种新型煤层卸压增透技术,它在施工煤层抽采钻孔时,依靠钻机转速和清水泵提供水压,将钻具两边刀臂打开,形成1 个大直径的圆柱形孔洞,促进孔洞周围煤体卸压,达到煤层增透的目的。另外,机械变径扩孔增透技术采用机械切割煤体的方式,它既适用于松软煤层,也适用于偏硬煤层,对本煤层顺层孔、底抽巷穿层钻孔和顶板岩巷下行孔扩孔造穴,都具有适用性,工艺流程简单。并且,机械扩孔钻杆能进行反复使用,不需要花费大量金钱和时间去维护,所需成本低,能产生较大经济效益。

3 机械扩孔应力分布特征

机械扩孔过程中,机械刀臂对煤体进行切削,导致钻孔周围煤体大量的破碎,在煤层中留下了近似规则的圆柱形孔洞,受地应力的影响,钻孔周围煤体应力进行了重新分布,煤体由内向外呈圆环状分布,依次为破碎区、塑性区、弹性区和原始应力区。煤体应力分布图如图2。

图2 煤体应力分布图Fig.2 Stress distribution diagram of coal body

机械扩孔后煤体自身强度无法抵抗机械切削载荷,形成了1 圈破碎区域,此区域煤体应力大量得到释放,成为卸压区,产生的裂隙和裂缝充分发育;沿钻孔向煤层深部扩展时,机械切削对煤层作用减弱,钻孔周围应力向煤层深部增加,在应力集中区域形成了塑性区和弹性区,其中塑性区域煤岩体的屈服强度低于应力作用而产生破碎和位移,形成了不可逆的破坏;破碎区和塑性区煤体破坏程度比较严重,孔隙和裂隙充分发育、贯通,煤层透气性大幅度提高,瓦斯抽采效果明显;在煤体弹性区域内,煤岩体的屈服强度大于应力作用,煤体由塑性变形转化为弹性变形,该区域应力应变遵守胡克定律,煤体没有受到破坏,卸载了应力之后煤体能恢复原形,其在高应力作用下,导致煤基质收缩,使得原有煤体孔隙减小,增大瓦斯流动阻力,煤层的透气性变低;在应力集中区外,由于煤体受到机械扩孔作业扰动程度非常小,该处的应力值向外扩展近似等于原始应力值,可认为此处为原始应力区。

4 机械扩孔过程煤体应力演化模拟分析

机械扩孔过程中,煤层内部产生的裂隙和孔隙扩展可作为影响机械扩孔煤层增透效果的主要影响因素之一,而机械扩孔过程中钻孔周围煤层应力的传递可直接影响煤层裂隙的发育,此可指导钻孔的封孔长度和布设角度;同时掌握应力的演化特征有利于后期刀臂力学结构的优化和扩孔范围的增大(刀臂长度增加)。因此,通过研究机械扩孔过程中孔洞周围煤层内部应力演化规律能够优化机械扩孔增透技术以及合理高效的抽采瓦斯煤层。

使用ABAQUS 有限元模拟软件对机械扩孔钻杆钻进、扩孔造穴过程进行仿真模拟,探究破煤过程中煤体的应力变化规律。机械扩孔钻具模型使用建模工具UG 按钻具实际尺寸建立模型,建立好后的文件以Stp 格式导入,钻具两边刀臂完全打开后的直径达500 mm,钻具前端钻头外径为110 mm;煤体工件模型是1 个直径和高度为800 mm 的圆柱形。为了节约计算时间,钻具网格划分两边刀臂和钻头处密,其他地方疏,煤体划分为中间密四周疏。对机械扩孔钻具及煤体工件分别建模完成后,将两者进行装配。

煤体本构模型采用基于Drucker-Prager 准则的岩石弹塑性损伤本构模型。设置煤体断裂应变为0.025,破坏位移为0.5 mm,质量密度为1 300 kg/m3,流应力比为0.5,屈服应力为10 MPa。

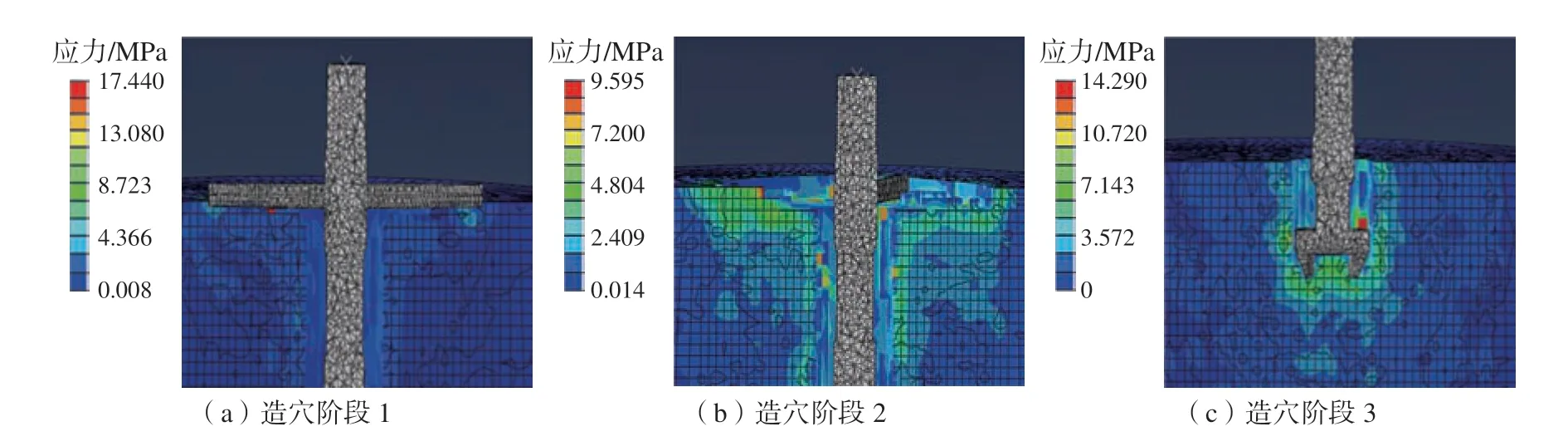

将机械扩孔钻进和造穴过程设置为2 个分析步,时间长度都设置为0.1 s。钻进过程煤体应力分布图如图3,造穴过程煤体应力分布图如图4。

图3 钻进过程煤体应力分布图Fig.3 Stress distribution diagrams of coal during drilling

图4 造穴过程煤体应力分布图Fig.4 Stress distribution diagrams of coal body during hole-making process

从图3 可以发现:煤体内部应力变化影响范围比较小,且应力主要集中在钻头破碎煤体的正下方,沿钻进方向上随着煤体深度的增大,应力逐渐减小,影响范围显著增大。

从图4 可以发现:机械刀臂和煤体刚接触的瞬间,整个机械钻具主体结构与孔壁产生挤压,煤体的应力值出现最大值,这主要因为机械钻具与煤体刚接触,会在煤体表面产生滑动,出现刀具晃动的现象。而随着刀具切割深度增大,表面煤体都被切削破碎,刀具与煤体挤压切割产生的晃动现象会明显减弱,此时应力分布范围主要在刀具下方以及钻孔周围。

在造穴阶段初期,由于机械刀具破煤不稳定,产生晃动,就会消耗很多的能量,但随着切削深度的增加,刀具在钻孔内晃动减弱,消耗能量就会变得稳定,通过提取观察点应力变化曲线,可以对破煤过程中煤体内部应力进行定量分析。

在钻进和造穴2 个阶段根据垂直方向和水平方向由近到远各取3 个应力观察点,其中:钻进和造穴阶段垂直方向的应力观察点结点单元的编号分别为H1、H2、H3和H4、H5、H6;钻进和造穴阶段水平方向应力观察点结点单元编号分别为H7、H8、H9和H10、H11、H12。煤体应力演化观察点位置方向如图5。钻进和造穴阶段垂直方向观察点应力变化如图6,钻进和造穴阶段水平方向观察点应力变化如图7。

图5 煤体应力演化观察点位置方向Fig.5 Position direction of observation point of coal stress evolution

图6 钻进和造穴阶段垂直方向观察点应力变化Fig.6 Observation point stress change in vertical direction during drilling and hole-making stages

图7 钻进和造穴阶段水平方向观察点应力变化Fig.7 Stress changes at observation points in horizontal direction during drilling and hole-making stages

从图6 可以发现:钻进和造穴阶段最先受到破坏的是H1和H4单元,应力从0 上升到10 MPa以上的时间非常短,最先受到破坏,在模型中单元被删除,应力值显示为0;单元H2和H5应力变化相差明显,其中单元H2在被删除之前应力一直维持在3 MPa 左右,最后短时间应力上升到11 MPa 左右达到极限,而单元H5一开始就处于较高应力状态,维持在8MPa 左右。钻具在钻进过程中应力集中范围小,当钻头接近质点单元应力值才会迅速上升,而造穴阶段整个过程的应力影响范围都比较大;对比H3和H6,造穴阶段的应力一直维持在4 MPa 左右,而钻进阶段的应力在前期维持在2 MPa 左右,后期慢慢上升4 MPa 左右。综上所述,造穴阶段垂直方向应力的扰动范围和集中程度都要大于钻进阶段。

由图7(a)可以发现:H7在前期就达到应力极限受到损伤被删除;H8、H9一直维持在1 MPa 左右,应力非常小,说明钻具钻进过程影响不到这2 个单元,钻头破煤应力扰动范围较小。由图7(b)可以发现:H10在前期短时间就达到了应力极限点,跟观察点H7类似,处于破坏第1 层,刀具切削就受到破坏。根据H11、H12应力曲线可以看出:这2 个单元超过了刀具切削范围,因此没有遭受切削破坏,整个造穴过程应力维持在2.5 MPa 左右,要远大于钻进阶段较远处单元,这表明刀具切削会产生一定的应力集中,并且造穴阶段的应力扰动范围要显著大于钻进阶段。

5 结语

1)机械扩孔过程利用刀具切削产生大量破碎煤块,在煤体中形成规则的圆柱形孔洞,在扩孔影响范围内形成裂隙场和卸压带,增加煤层透气性,提高瓦斯预抽效率。

2)机械破煤过程模拟结果表明:造穴阶段垂直和水平方向应力一直维持在4 MPa 和2.5 MPa,钻进阶段垂直方向应力前期维持在2 MPa 左右,后期慢慢上升4 MPa 左右,水平方向应力一直维持在1 MPa 左右,造穴阶段对煤体的扰动范围和应力集中情况远大于钻进阶段,破煤效率更高。