大直径高位定向孔一次钻扩技术及瓦斯抽采效果分析

2024-02-12杨伟锋刘建林赵建国褚志伟

杨伟锋,刘建林,刘 飞,赵建国,褚志伟

(中煤科工集团西安研究院(集团)有限公司,陕西 西安 710077)

长期以来,瓦斯灾害是制约高瓦斯和煤与瓦斯突出矿井安全高效生产的重大灾害之一[1]。随着煤矿开采深度的增大和生产强度的提高,工作面采动卸压瓦斯涌出量逐渐增大,部分低瓦斯赋存矿井甚至也会发生大量瓦斯涌出现象,极大地增加了采煤工作面瓦斯治理难度,加强采动卸压瓦斯抽采是矿井安全高效生产的关键[2-3]。

大量理论研究和生产实践表明:顶板高位定向钻孔是进行工作面采动卸压瓦斯治理的有效技术手段之一,通过将钻孔主抽采孔段布置在回采工作面顶板岩层裂隙带内,回采期间能有效抽采工作面采动卸压瓦斯,可有效降低上隅角、回风流瓦斯浓度[4-5]。李树刚等[6]构建了深部采动卸压瓦斯抽采技术体系,提出大直径定向钻孔是采动卸压抽采的主要发展方向;林海飞等[7]研究了采动卸压瓦斯的抽采机理,论述了采动卸压瓦斯抽采钻孔设计方法和参数,并展望了采动卸压瓦斯抽采技术的发展方向;孙荣军等[8]、方俊等[9]针对顶板高位定向钻孔特点,开发了先导孔复合定向钻进技术和回转扩孔钻进技术与装备;许超等[10]、童壁等[11]针对淮南顶板复杂地层高效成孔需要,通过对钻进工艺创新和钻具组合优化,实现了采动卸压瓦斯“以孔代巷”高效抽采。上述文献提及的顶板高位孔普遍采用“先导定向孔+多级多次扩孔”方式成孔,最突出的问题是综合成孔效率较低。

山西晋城矿区某煤矿属于高瓦斯矿井,采煤工作面采用“U”型通风。该煤矿顶板地质条件复杂,砂泥岩互层,存在纹层状粉砂质泥岩,力学强度低、胶结性差,顶板高位定向钻进成孔难度大。当前,该矿主要采用高位瓦斯抽放巷与邻近工作面巷道布置联络巷预埋抽放管等方式进行采空区瓦斯抽采。高位巷抽采存在掘进、排矸工程量大、周期长、成本高、安全性差等缺点;联络巷预埋抽放管瓦斯抽采受采掘进度规划限制、在孤岛工作面无法实施,综合效率低,瓦斯治理工作往往滞后。如何实现复杂地层顶板中先导孔高效定向钻进成孔并提升大直径扩孔钻进效率,成为该煤矿采动卸压瓦斯顶板高位定向孔治理的关键。针对上述问题,基于该煤矿顶板覆岩特征,研究形成了ϕ200 mm 顶板高位大直径钻孔成孔技术及配套装备,为该矿生产工作面采动卸压瓦斯治理提供了新途径。

1 工作面概况

试验工作面设计回采长度约1 950 m,切眼长为175 m,整体展布特征为中部高南北低,为一简单背斜构造。开采煤层埋深520~719 m,整体煤厚平均4.9 m,煤层倾角2°~10°,平均6°。工作面瓦斯储量约为2 785.48 万m3,掘进期间实测瓦斯含量为7.45~15.38 m3/t,平均10.37 m3/t。直接顶板为黑色泥岩,泥质结构,层状构造,含植物化石,平均厚度2.9 m,局部可见炭质泥岩伪顶,遇水易膨胀,厚度0.5 m 左右。基本顶为灰黑色-灰白色细砂岩、粉砂岩交互层,层状构造,所含成分主要包括石英,长石,少量白云母。

2 高位定向钻孔

2.1 钻孔布设

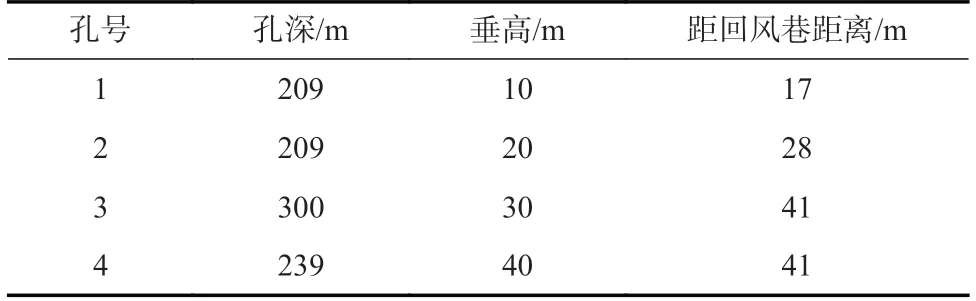

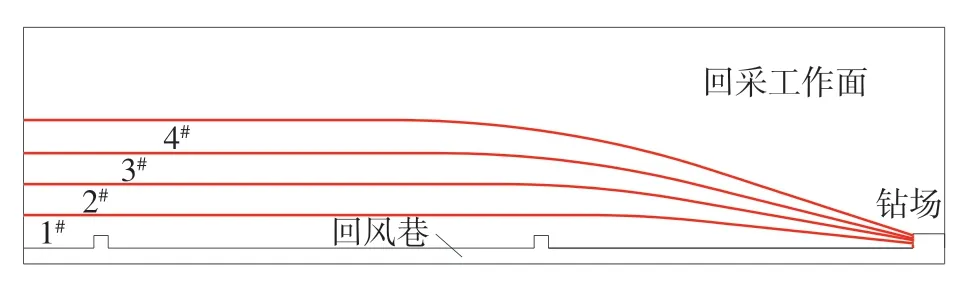

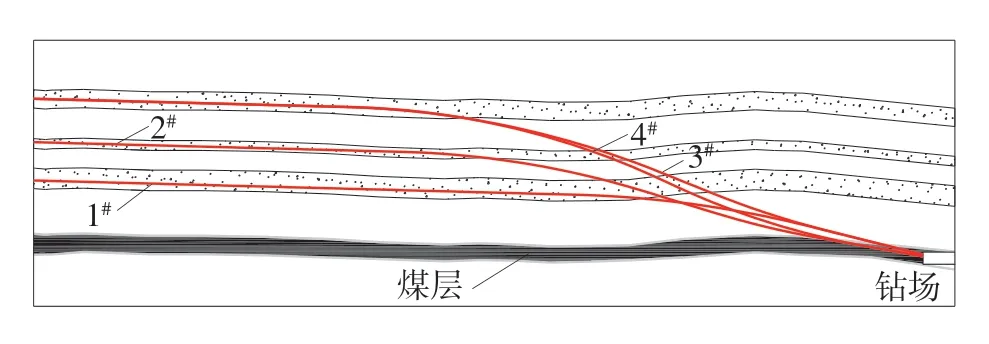

采空区覆岩移动规律和瓦斯流动规律表明,煤层开采过程中,上覆岩层受采动影响发生移动破裂,随着工作面的推进,采空区沿竖直方向自下而上形成跨落带、裂隙带、弯曲下沉带,横向上从采空区边界向采空区中部形成煤壁支撑影响区、离层区、重新压实区,进而在采空区周围形成1 个闭合的环形采动裂隙发育区,称之为采动裂隙发“O”形圈[12-13]。“O”形圈裂隙发育充分,是采动卸压瓦斯的主要积聚区,存在大量高浓度瓦斯,同时也是抽采瓦斯的最佳区域。将高位钻孔布置在煤层顶板采动裂隙发育区域,可使钻孔与裂隙带充分沟通,从而高效地抽采采动卸压瓦斯[14-15]。根据煤层采动后垮落带及裂隙带高度计算经验公式,并根据该工作面煤层岩性分析,结合经验公式及邻近工作面钻孔设计参数,综合确定顶板高位定向钻孔布孔层位:在竖直方向上,将钻孔布置在煤层顶板以上17~41 m 范围内;在水平方向上,将钻孔布置在工作面内距回风巷道10~40 m 范围。高位定向钻孔平面布置图如图1,高位定向钻孔剖面布置图如图2,钻孔设计参数见表1。

表1 高位定向钻孔设计参数Table 1 Design parameters of high-position directional borehole

图1 高位定向钻孔平面布置图Fig.1 Plane layout of high-position directional borehole

图2 高位定向钻孔剖面布置图Fig.2 Profile layout plan of high-position directional borehole

式中:H1为跨落带高度,m;H2为裂隙带高度,m;M为煤层开采厚度,m;K为岩石松散系数;α为煤层倾角,(°)。

2.2 钻孔结构

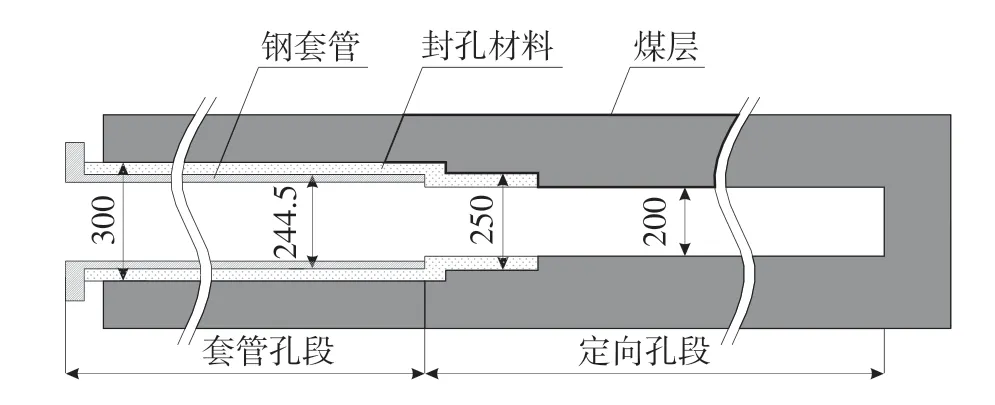

大直径高位定向试验孔设计采用两级孔身结构,根据孔身结构和钻孔轨迹特点,分为套管孔段、定向孔段2 部分。顶板高位大直径定向孔孔身结构示意图如图3。

图3 顶板高位大直径定向孔孔身结构示意图Fig.3 Structure diagram of high-position large-diameter directional borehole in the roof

1)套管孔段。采用三开钻进工艺施工,首先采用ϕ120 mm 钻头以回转方式钻进至设计孔深,然后更换ϕ250/ϕ120 mm 扩孔钻头将钻孔直径扩大至250 mm,再更换ϕ300/ϕ250 mm 扩孔钻头将钻孔直径扩大至300 mm,下入ϕ244.5 mm 钢套管,进行注浆固管。套管正常下入深度以进入顶板岩层垂距不少于1 m 为宜,若煤岩界面地层稳定差,则钢套管下入深度应增加。

2)定向孔段。采用“一钻一扩”二开钻进工艺施工,首先采用随钻测量复合定向钻进工艺进行施工ϕ120 mm 先导孔,然后采用多动力正向回转钻进工艺将ϕ120 mm 钻孔一次钻扩至ϕ200 mm。

3 关键钻进装备

根据工作面采动卸压瓦斯治理对顶板高位定向钻孔直径、深度与成孔效率的需求,综合考虑复杂地层中施工可能遇到的突发状况,选型了适合于高位大直径定向钻孔施工的定向钻机、泥浆泵、螺杆马达、扩孔钻具等关键钻进装备。

3.1 定向钻机

ZDY20000LD 型煤矿用履带式全液压坑道钻机是一种履带自行式、低转速、大转矩类型的定向钻机,具有钻进及事故处理能力强、性能稳定可靠等优点,适用孔底马达定向钻进、孔口回转钻进及复合定向钻进等多种钻进工艺。此外,该钻机配备了液压吊臂,具备辅助起吊能力(最大起质量5 t),满足螺杆马达、大直径套管与孔口装置等起吊需求。

ZDY20000LD 型钻机主要技术性能参数为:①回转器:额定转矩20 000~4 300 N·m,额定转速30~130 r/min,主轴制动转矩4 000 N·m,主轴通孔直径135 mm;②给进装置:主轴倾角-10°~20°,最大给进/起拔力300 kN,给进/起拔行程1 200 mm;③泵站电机:额定功率132 kW,额定电压660/1 140 V;④整机:配套钻杆直径ϕ89/ϕ114/ϕ127 mm,整机质量12 500 kg,整机运输状态外形尺寸(长×宽×高)4 200 mm×1 600 mm×1 900 mm。

3.2 泥浆泵车

在大直径高位定向钻孔施工过程中,要求泥浆泵在高负载条件下具备大流量稳定供给能力,以满足孔底动力钻具高效破岩与大孔径条件下的高效排渣需要,因此选型BLY460/13 型全液压履带泵车,该泵车具有可自主行走、集成性好、大排量、高压力、操作简便及作业安全等特点,在高泵压工况下依然可保证足够大的排量,能够为孔底动力钻具及环空排渣提供充足的水动力。

BLY460/13 型泥浆泵车主要技术参数为:①泥浆泵单元:额定流量460 L/min,额定压力13 MPa,吸水口直径/76 mm,排水口直径32 mm;②整机:电动机额定功率110 kW,额定电压660/1 140 V,整机质量5 500 kg,整机外形尺寸(长×宽×高)3 250 mm×1 300 mm×1 760 mm。

3.3 多动力扩孔钻具

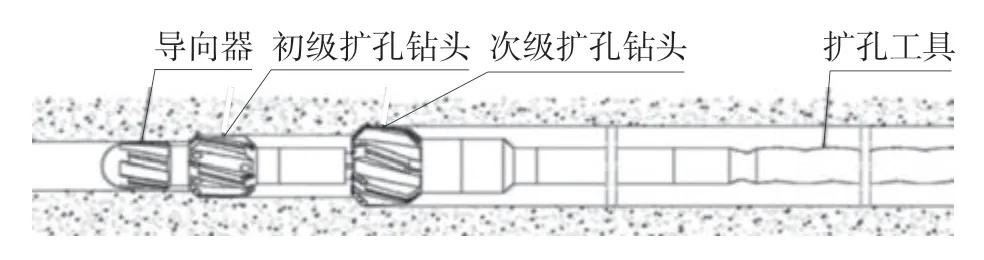

多动力扩孔钻具主要由双级双速螺杆马达、同轴分体式扩孔钻头(包括初级扩孔钻头、次级扩孔钻头)组成。初级扩孔钻头连接于双级双速螺杆马达传动轴前端,分为导向器与扩孔钻头体2 部分,导向器置于扩孔钻头体前端,用于引导扩孔钻具组合沿定向先导孔扩孔钻进;次级扩孔钻头连接于双级双速螺杆马达定子壳体前端,扩孔过程中,高压水驱动双级双速螺杆马达转子旋转,带动初级扩孔钻头旋转进行一级扩孔;钻机动力头驱动孔内定向钻具组合回转,带动次级扩孔钻头旋转进行二级扩孔,实现高位定向钻孔直径由ϕ120 mm 到ϕ200 mm 一次钻扩成孔。同轴分体式扩孔钻头实物如图4。

图4 同轴分体式扩孔钻头实物Fig.4 Coaxial split type reaming bit

双级双速螺杆马达主要技术参数为:①外径规格:ϕ105 mm;②长度:4.9 m;③转速:87~110 r/min;④启动压力:0.8~1.0 MPa;⑤额定压降:3.2 MPa;⑥额定扭矩:1 850 N·m。

4 钻进工艺技术

4.1 复合强排渣定向钻进技术

在复杂地层顶板高位定向钻孔施工过程中,主要面临以下技术难题:①煤层顶板多为弱胶结软岩,整体强度低、胶结性差,煤岩层界面易坍塌;②钻遇松软破碎、水敏易塌地层,孔壁岩石极易软化碎胀,导致局部孔段产生缩径,甚至沿水平层理崩塌脱落,造成不同程度的卡钻、憋泵异常工况;③深孔钻进条件下,钻渣在孔壁下缘堆积增加了钻具摩阻,造成托压现象加剧,严重影响钻进效率。

为此,提出采用复合强排渣定向钻进技术进行ϕ120 mm 先导孔施工。针对复杂地层顶板高位定向钻孔孔壁易坍塌的问题,采用复合钻进技术,借助异形钻杆旋转过程中的机械动力,连续碾压扰动孔内积聚的钻渣与垮落岩块,进一步提升冲洗液对孔内钻渣悬浮携带效果;针对局部孔段缩径问题,利用异形钻杆回转对缩颈段孔壁进行持续修复,以保证孔壁的稳定;针对深孔钻进条件下托压问题严重,利用泥浆脉冲随钻测量装置配合单弯螺杆马达定向钻具进行钻孔轨迹随钻精确测控,采用孔口钻机与孔底马达输出的双动力复合定向钻进技术,使孔内钻具滑动摩擦转变为滚动摩擦,大幅降低孔内钻具所受摩阻,有效缓解深孔钻进条件下托压现象。无线随钻测量定向钻具组合示意如图5。

图5 无线测量复合定向钻具组合示意Fig.5 Diagram of wireless measurement composite directional drilling tool assembly

4.2 多动力一次扩孔技术

在煤矿井下定向钻进技术装备直径规格受限条件下,目前顶板高位大直径定向钻孔普遍采用常规旋转扩孔钻进工艺,即在定向先导钻孔的基础上多次逐级钻扩增大钻孔直径。

随着采空区卸压瓦斯治理对顶板高位钻孔孔深、直径进一步增大的需求,实际生产过程中,常规旋转逐级扩孔工艺局限性日益突出:①分级扩孔起下钻次数多、工作量大、作业劳动强度大;②单纯以孔口钻机回转带动孔内钻具回转的方式进行钻扩,随着孔深增加,动力传递效果变差,扩孔钻进效率降低;③扩孔过程中,随着钻孔直径与钻具外径级差的增大,钻杆柱受复杂的交变载荷作用,易疲劳损坏,同时也存在较大的施工风险。

为此,提出采用多动力一次钻扩成孔技术,以孔口—孔底双动力联合方式驱动钻头碎岩扩孔,实现一次性将ϕ120 mm 先导定向孔的直径钻扩至ϕ200 mm。多动力扩孔技术原理如图6。

图6 多动力扩孔技术原理Fig.6 Technology principle of two-stage and two-speed reaming

其技术原理是:泥浆泵输出高压循环介质、携带的流体压力能通过孔底多动力扩孔钻具转化为钻头破岩所需的机械能,带动前置初级扩孔钻头切削破岩,实现一级扩孔;同时,钻机输出的旋转扭矩与轴向推力通过钻杆柱、孔底动力钻具定子外壳驱动次级扩孔钻头旋转破岩,实现二级扩孔。初级扩孔钻头与次级扩孔钻头采用同轴布置方式,其本质是一次钻扩过程中同时进行两级扩孔。

5 成孔效果及瓦斯抽采情况

5.1 成孔效果

在该煤矿试验工作面成功施工4 个顶板高位大直径定向钻孔,最大孔深300 m,孔径200 mm,总进尺957 m。先导孔正常钻进平均效率17.3 m/h,扩孔钻进平均效率22.3 m/h。采用常规分级扩孔方式需要从孔径120 mm 一次扩孔至153 mm,二次扩孔至200 mm;采用大直径一次钻扩方式成孔可节省一次扩孔级序,综合钻进效率较常规分级扩孔方式提高50%以上。顶板高位定向钻孔施工数据见表2。

表2 顶板高位定向钻孔施工数据Table 2 Construction date of high-position directional borehole in the roof

5.2 瓦斯抽采效果

工作面回采期间,对试验钻场内4 个顶板高位大直径定向钻孔纯瓦斯抽采流量和瓦斯抽采体积分数数据进行了观测,试验孔稳定抽采达到70 d,最大瓦斯抽采纯量10.94 m3/min,平均瓦斯抽采纯量6.28 m3/min,最大抽采瓦斯体积分数82.8%,平均抽采瓦斯体积分数40%,抽采瓦斯体积分数大于40% 的时间占总抽采时间的比例为42%。钻孔瓦斯抽采纯量、瓦斯体积分数随工作面推进距离变化曲线如图7、图8。

图7 钻孔抽采瓦斯纯量随工作面推进变化曲线Fig.7 Variation curves of gas quantity from borehole drainage with the advance of working face

图8 钻孔抽采瓦斯体积分数随工作面推进变化曲线Fig.8 Variation curves of gas concentration from borehole drainage with the advance of working face

由图7、图8 可以看出,高位钻孔抽采分为3个阶段:

1)第1 阶段。工作面推进至钻孔终孔点时,瓦斯抽采参数无明显变化,该阶段钻孔所在层位受采动影响小、裂隙发育不充分,未与钻孔孔壁有效沟通,因此,瓦斯抽采纯量和抽采体积分数较低。

2)第2 阶段。工作面推进过钻孔终孔点10~40 m 后,采动裂隙与钻孔孔壁充分沟通,高位定向钻孔瓦斯抽采纯量和瓦斯体积分数明显增加,单孔瓦斯抽采纯量最大达到5.94 m³/min,瓦斯体积分数最高达到78.6%;随着工作面的推进,钻孔瓦斯抽采纯量和抽采瓦斯体积分数呈现短暂下降趋势后又逐渐增高,进入稳定抽采阶段,该阶段上覆岩层受采动影响产生周期性破断,钻孔瓦斯抽采纯量和抽采瓦斯体积分数也呈现出周期性波动特征。由于采空区两侧采动裂隙带发展高度稍微滞后于采空区中部,4#钻孔有效抽采孔段更靠近采空区中部,因而抽采效果更好。

3)第3 阶段。当工作面推进至距钻场40 m 左右时,钻孔瓦斯抽采进入衰减期,其中1#、2#、3#钻孔平均瓦斯抽采体积分数下降至16%,抽采纯量下降至1 m³/min 以下,该阶段采空区上覆岩层裂隙通道逐步压实、闭合,顶板岩层垮落,瓦斯抽采纯量与抽采瓦斯体积分数逐渐降低。

综上,整个抽采阶段,4#钻孔抽采效果最好,平均瓦斯抽采体积分数为40.62%,平均瓦斯抽采纯量3.19 m3/min,表明距工作面煤层顶板41 m 左右、距回风巷道煤壁40 m 左右的位置处于“O”形圈采动裂隙密集发育区,将钻孔布置在该区域能保证较好的采动卸压瓦斯抽采效果。在工作面回采期间,对工作面上隅角瓦斯体积分数进行连续监测,基本保持在0.5%以下,上隅角瓦斯体积分数得到了有效控制,有效保障了工作面安全回采。

6 结语

1)在“U”型通风采煤工作面利用大直径高位定向钻孔治理采动卸压瓦斯是可行的,通过合理选取层位、优化布孔方式和数量,能够满足该矿现行开采条件下工作面采动影响区瓦斯治理需求。

2)针对该煤矿复杂顶板岩层赋存地质条件,研究形成了一套大直径高位定向孔成孔技术装备,有效解决了复杂坍塌层段定向钻孔成孔技术难题,为高位钻孔代替高抽巷治理采动卸压瓦斯提供技术保障。

3)根据瓦斯抽采效果分析,距工作面煤层顶板 30~40 m,距回风巷道煤壁40 m 区域范围处于“O”形圈采动裂隙密集发育区,将钻孔布置在该区域能保证较好的瓦斯抽采效果。