热泵干燥系统性能模拟及优化研究★

2024-02-05鲁宇星穆永超王伟玉

鲁宇星,穆永超,张 杰,刘 伟,王伟玉

(1.河北工程大学能源与环境工程学院,河北 邯郸 056038;2.河北省科学院能源研究所,河北 石家庄 050221)

0 引言

空气源热泵干燥技术因其高效节能、安全环保且能保证干燥产品的品质等特点,被广泛应用于农业、食品加工业和医药制造等行业[1-3]。

目前热泵干燥技术还在不断地发展中,许多专家学者也通过实验或者模拟对其性能进行了研究。韩琭丛等[4]为了提高火龙果干燥品质,建立了其传热传质模型,并通过实验研究了其温度与含水率的变化。于贤龙等[5]研究了在一定送风温度和湿度下物料的脱水特性、介质温湿度变化和系统能耗情况。孟照峰等[6]通过实验研究了闭式热泵干燥系统的性能,分析了压缩机转速、膨胀阀开度及干燥温度对系统性能参数的影响。王诗雨等[7]对闭式与开式热泵烤房的供热性能进行了研究,并比较了二者的环保性和效率。杨文洁等[8]建立了不同形式的太阳能热泵干燥系统,构建了单级压缩热泵和双级压缩热泵的热力学模型并分析其热力学性能。康宏彬等[9]通过实验研究了陈皮在不同温度、风速和形状下的干燥特性,并对实验结果进行模型拟合,为陈皮干燥动力学建模提供依据。李大庆等[10]设计并搭建了太阳能热泵联合干燥系统,使用热水与冷凝器共同作为热源干燥烟叶,与单独热泵系统相比更加节能且经济。Ren等[11]研究了干燥系统循环风量对循环空气温度、性能参数(COP)、除湿率(MER)、除湿能效比(SMER)的影响。Yang等[12]研究了闭式热泵干燥系统自身的特点,设计了一种控制策略来提高过热度和干燥温度的精度。Romildo等[13]研究了对流干燥热力学模型,测定了柿果的有效质量扩散系数,对其在不同温度下进行干燥,对几种不同的薄层干燥数学模型进行验证,根据最佳相关系数与最小二乘法分析得出了最佳模型。

虽然热泵干燥技术已经有了很大的发展,但这些研究大多是针对单级热泵干燥系统和干燥产品品质进行,没有对更多的系统形式进行研究。故本文对不同形式的热泵干燥系统进行建模与理论分析,对比了在不同冷凝温度和蒸发温度下系统的能耗、除湿量、COP和除湿能效比(SMER),为热泵干燥系统的设计和优化提供参考。

1 系统设计

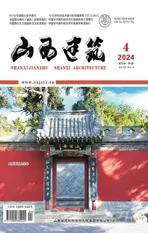

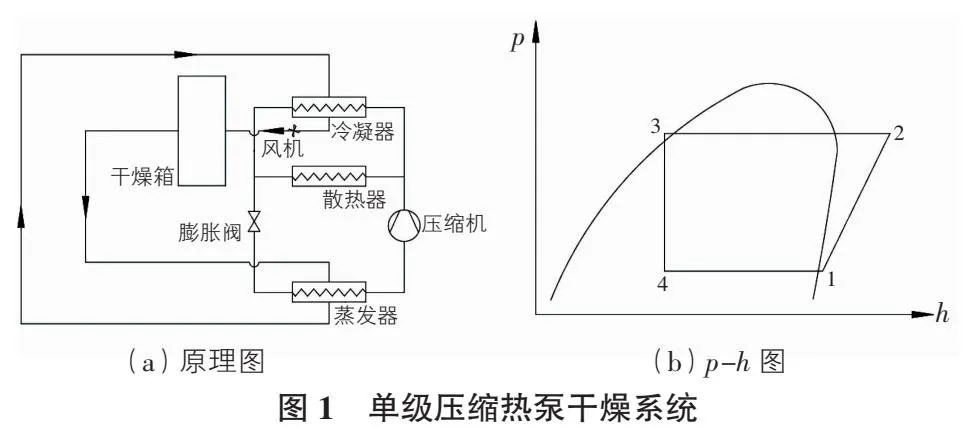

物料干燥是一个能耗较大的过程,为了提高干燥效率,减少干燥过程的能耗,设计了4种不同形式的热泵干燥系统并对其性能进行对比。图1为单级压缩热泵干燥系统原理图及热泵循环p-h图。图2为准二级压缩热泵干燥系统原理图与热泵循环p-h图。冷凝器出口设置换热器,即经济器。冷凝器出口制冷剂分为2路,其中辅路制冷剂经过节流降温之后与主路制冷剂在经济器内进行热交换后变成中温中压的蒸汽进入压缩机,增大了制冷剂的流量,主路制冷剂在经过换热之后温度降低,从而增大了蒸发器进口工质的过冷度,有助于增大系统除湿能力。单级压缩热泵干燥系统与准二级压缩热泵干燥系统的空气循环过程如图3(a)所示,点1为干燥箱进口空气状态点,循环空气进入干燥箱与物料进行热湿交换到2点进入蒸发器,被冷却到露点温度以下并析出水分(点3),后进入冷凝器被加热到1点进入干燥箱完成循环。

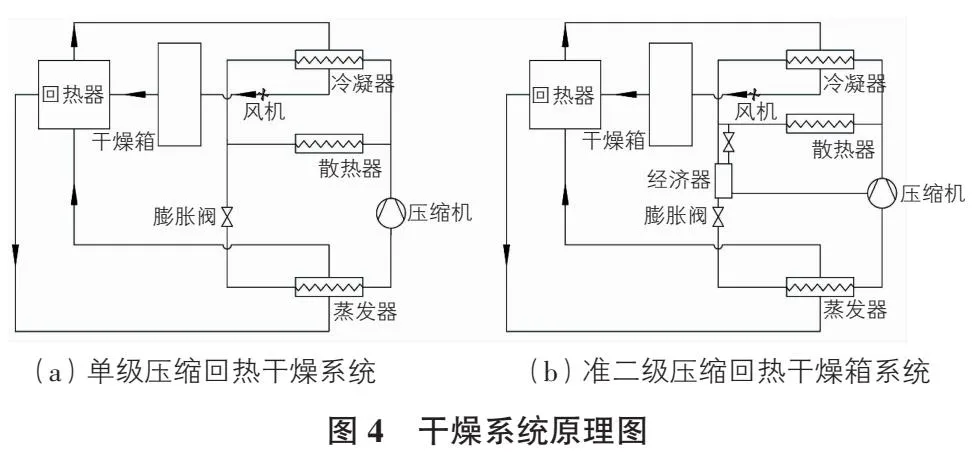

图4(a)为单级热泵压缩回热干燥系统原理图,在干燥箱出口增设回热器与蒸发器出口空气进行换热,使循环空气进入换热器之前被预冷(或预热),有助于提高系统效率。图4(b)为准二级压缩热泵干燥系统,同时增设经济器与回热器,可以增大冷凝器出口制冷剂过冷度,并对空气进入换热器前进行预处理,提高系统效率。图3(b)为空气回热循环变化过程,处于1点的高温低湿空气进入干燥箱对物料进行干燥后到达2点,后进入回热器与蒸发器出口空气进行换热,等湿冷却到点3进入蒸发器,温度降到露点以下并析出水分,低温低湿的空气(点4)进入回热器与干燥箱出口空气换热到5点,后经过冷凝器等湿加热到点1进入干燥箱,进行下一循环。

2 数学模型

假定系统稳定运行,忽略设备与环境之间的换热,工质在冷凝器与蒸发器内换热均为等压过程,冷凝器出口空气温度与冷凝器的温差恒为5 K,蒸发器出口空气温度与蒸发器的温差恒为5 K,利用EES软件对上述4种热泵干燥系统进行建模并对其性能进行分析。

制冷剂质量流量为:

(1)

其中,mr为制冷剂的质量流量,kg/s;Vt为压缩机的体积流量,m3/s;v为压缩机吸气口蒸汽比容,m3/kg,ηv为压缩机的容积效率,如式(2)所示:

(2)

其中,Vact为压缩机的实际输气量,m3/s;Vth为压缩机的理论输气量,m3/s。

压缩机做功为:

(3)

其中,W1-2为压缩机做功,kW;h1为压缩机吸气口制冷剂焓值,kJ/kg;h2为压缩机出口制冷剂焓值,kJ/kg;ηi为压缩机的等熵效率,如式(4)所示:

(4)

其中,Pi为压缩机的理论输入功率,kW;Pact为压缩机的实际输入功率,kW。

蒸发器换热量为:

Qe=mrΔh=maΔha

(5)

其中,Qe为蒸发器换热量,kW;Δh为蒸发器进出口工质焓差,kJ/kg;ma为循环空气质量流量,kg/s;Δha为蒸发器进出口循环空气焓差,kJ/kg。

各状态点空气焓值为:

hi=1.01ti+(2 490+1.84ti)di

(6)

其中,hi为空气焓值,kJ/kg;ti为干球温度,℃;di为含湿量,g/kg干空气。

系统COP为:

(7)

系统除湿量G为:

G=ma×Δd

(8)

其中,Δd为蒸发器进出口循环空气含湿量差,g/kg干空气。

系统除湿能效比(SMER)为:

(9)

3 结果与分析

基于上述理论计算模型,对4种热泵干燥系统的功耗、除湿量、COP和SMER进行模拟计算,并对不同工况下的性能参数进行对比。

图5分别为在65 ℃和75 ℃冷凝时,不同蒸发温度下系统功耗的对比。结果表明,与常规系统相比,增加经济器和回热器会使系统能耗显著增加。当蒸发温度相同时,蒸发器与循环空气换热量一定,压缩机功耗也一定,但是增加经济器可以增大冷凝器出口工质过冷度,使得系统换热量增大,故循环空气的流量增大,风机功耗增加;使用回热器可以对蒸发器进口空气进行预冷,使其焓值降低,进出口焓差减小,故循环空气的流量也增大,风机功耗增加。蒸发温度升高时,压缩机吸气密度增大,工质质量流量增大,导致压缩机能耗增加。

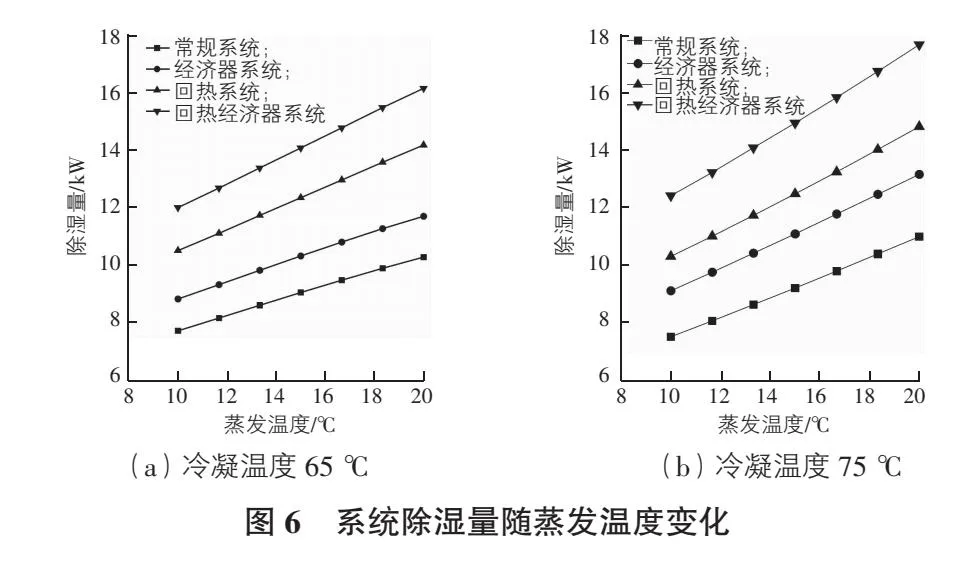

图6为分别在65 ℃和75 ℃冷凝时,不同蒸发温度下系统除湿量的对比。结果表明,与常规系统相比,增加经济器和回热器能够有效提高系统除湿量。由上可知,使用经济器和回热器时,循环空气流量增大,因此系统除湿量增大,且同时使用经济器与回热器时,系统的除湿量最大。蒸发温度升高时,工质流量增大,蒸发器与循环空气换热量增大,系统除湿能力增强。

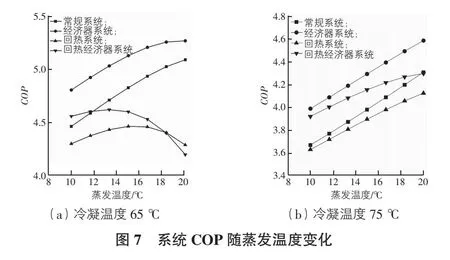

图7为分别在65 ℃和75 ℃冷凝时,不同蒸发温度下系统COP的对比。结果表明,增加经济器可以有效提高系统COP,增加回热器会使系统COP降低,这是因为蒸发温度一定时,使用经济器可以提高系统换热量,且换热量的增大速率大于功耗增大速率,因此系统COP增大;但增加回热器不改变系统换热量,反而使循环空气流量增大,增加了风机功耗,系统整体能耗增加,因此系统COP减小。当冷凝温度为65 ℃时,同时增加经济器与回热器系统COP随着蒸发温度的升高逐渐低于常规系统;当冷凝温度为75 ℃时,同时增加经济器与回热器系统COP高于常规系统,但总是低于经济器系统,且当蒸发温度为20 ℃时又低于常规系统。

图8为分别在65 ℃和75 ℃冷凝时,不同蒸发温度下系统SMER的对比。结果表明,增加经济器和回热器均可提高系统SMER。蒸发温度相同时,由上可知,增加经济器与回热器,系统除湿量与能耗均增加,但是除湿量的增大程度大于功耗,因此系统SMER值增大。当冷凝温度为65 ℃,蒸发温度升高时,使用回热器与经济器系统的SMER先增大后减小,且蒸发温度20 ℃时,同时使用经济器与回热器系统的SMER小于单独使用回热器系统。冷凝温度为75 ℃,蒸发温度升高时,4种系统的SMER均升高,且同时使用回热器与经济器系统的SMER最大。

4 结论

针对不同的热泵干燥系统分别进行数学建模与理论分析,得到不同循环系统的性能对比情况,结果表明:

1)蒸发温度与系统功耗、除湿量和SMER呈正相关。

2)在单级压缩热泵干燥系统的基础上增设经济器与回热器均可以提高系统除湿量和SMER且同时增设经济器与回热器系统的SMER最大,但功耗也随之增加。

3)在单级压缩热泵干燥系统的基础上单独增设经济器系统的COP最大,单独增设回热器或同时设置回热器与经济器会使系统COP降低。