颗粒剂连续制造工程设计实践探讨

2024-02-04李印秋刘玉成陈晓亭徐芳乐孙海青

李印秋,刘玉成,陈晓亭,徐芳乐,孙海青

(山东鲁新设计工程股份有限公司,山东 淄博 255000)

颗粒剂系指原料药物与适宜的辅料混合制成具有一定粒度的干燥颗粒状制剂[1]。连续制造是产品制造的各道工序前后必须紧密相连的生产方式,即从原材料投入生产到成品制成时止,按照工艺要求,各个工序必须顺次连续进行[2]。连续生产作为一种先进生产工艺,是固体制造行业近年来技术上的新焦点,有机会颠覆制药行业的生产模式,不同于传统的批量生产工艺,连续制造工艺在生产过程中,输入物料持续进料、持续转化,同时伴随输出物料的持续产出,具有生产步骤连续无间歇、生产效率高、设备占地面积小、产品质量实时监控、产量易于调节等特点,有助于提高产品质量,是提升生产效率和节省劳动力最实际有效的方法。

目前主流的颗粒剂生产模式是以单位时间内批量生产为划分原则,即一道生产工序结束再转移到下一工序。本文针对颗粒剂的生产工艺、结合法规以及工信部下发的《关于印发“十四五”智能制造发展规划的通知》中对智能工厂、智能车间的国家发展规划要求,对除草颗粒剂的工艺平面布置、设备选型以及连续化控制策略[3]进行工程设计实践探讨。

1 工艺叙述

固体原辅料先进行过筛,然后和液体原辅料按照工艺先后顺序投入连续反应釜内进行反应和混合,然后进入干燥机进行初步干燥,再进入造粒机进行捏合制粒,最后进行干燥,水分达标后使用自动包装机进行包装,成品转入仓库。

2 设计需要解决的关键问题

1)实现连续制造的关键设备比如连续反应釜、干燥设备、制粒设备等的选型是能否实现连续化制造的关键;

2)合理的平面布局;

3)本项目年产量3万t,年生产天数300 d,每天约100 t的固体物料进出生产线,如何结合平面布局实现大批量固体物料投料和输送转运是设计需要重点关注的问题;

4)固体制剂生产中产尘问题的解决和处理,是环保和职业健康关注的问题;

5)各设备、各生产单元之间如何实现紧密配合、协调运行的控制策略是核心。

3 设备选型

设备选型立足于市场能满足和实现自动化连续化制造的设备。

3.1 连续反应釜

选用管式卧式反应釜,反应釜内配备浆叶搅拌器和45°角的物料推动杆,根据物料量以及反应和混合需要的时间、物料运行速度计算反应釜的长度,物料从一头进料边搅拌边反应边混合,同时45°角的推动杆固定在搅拌轴上随着搅拌一起转动,推动物料不断向前运动,物料到出口时反应和混合结束,在反应釜内实现连续反应、连续进出料。

在前期研究的基础上,在2016年-2018年机械制造基础课程授课时大量采用案例库中的实例,并根据学员反馈,对资源库相关内容做了修订。

3.2 桨叶干燥机

同连续反应釜,干燥机内配备反应搅拌器和45°角的物料推动杆,根据物料干燥需要的时间和物料量计算干燥机的长度,采用电加热干燥,物料从一头进料边搅拌边干燥,同时45°角的推动杆固定在搅拌轴上随着搅拌一起转动,推动物料不断向前运动,物料到出口时干燥结束,在干燥机内实现连续干燥、连续进出料。

3.3 造粒机

采用挤压一步造粒机,一步制粒工艺路线简短,一步造粒机设备结构简洁,属于连续生产型设备,没有批生产型设备1进1出的限制,适用于一些特定物料,工艺普适性正逐步扩大,随着物料等工艺技术的提高,日益成为连续生产的理想解决方案,市场应用广泛,综合技术和商业的考量,是当前实现连续无人化制粒生产的最佳选择。

3.4 沸腾流化床干燥机

颗粒干燥采用沸腾流化床干燥机,本设备采用热风循环干燥,干燥分预热段、干燥段和冷却段,物料从设备一头进料,经过预热、干燥、冷却后从另一头出料,根据物料量和水分、干燥时间确定各段的设备长度,风从设备下面进风,穿过物料,从上面排风,经除尘器除尘后进入尾气处理系统。

3.5 自动包装机

本项目配备自动包装线一条,可以实现自动放袋、自动包装、自动封袋、自动摞盘和自动打包的连续化生产。

根据设备选型、生产能力和产量问题,进行物料衡算,配套10套连续反应釜、桨叶干燥机,12台捏合制粒机和4台沸腾硫化床干燥机,一条自动包装线。

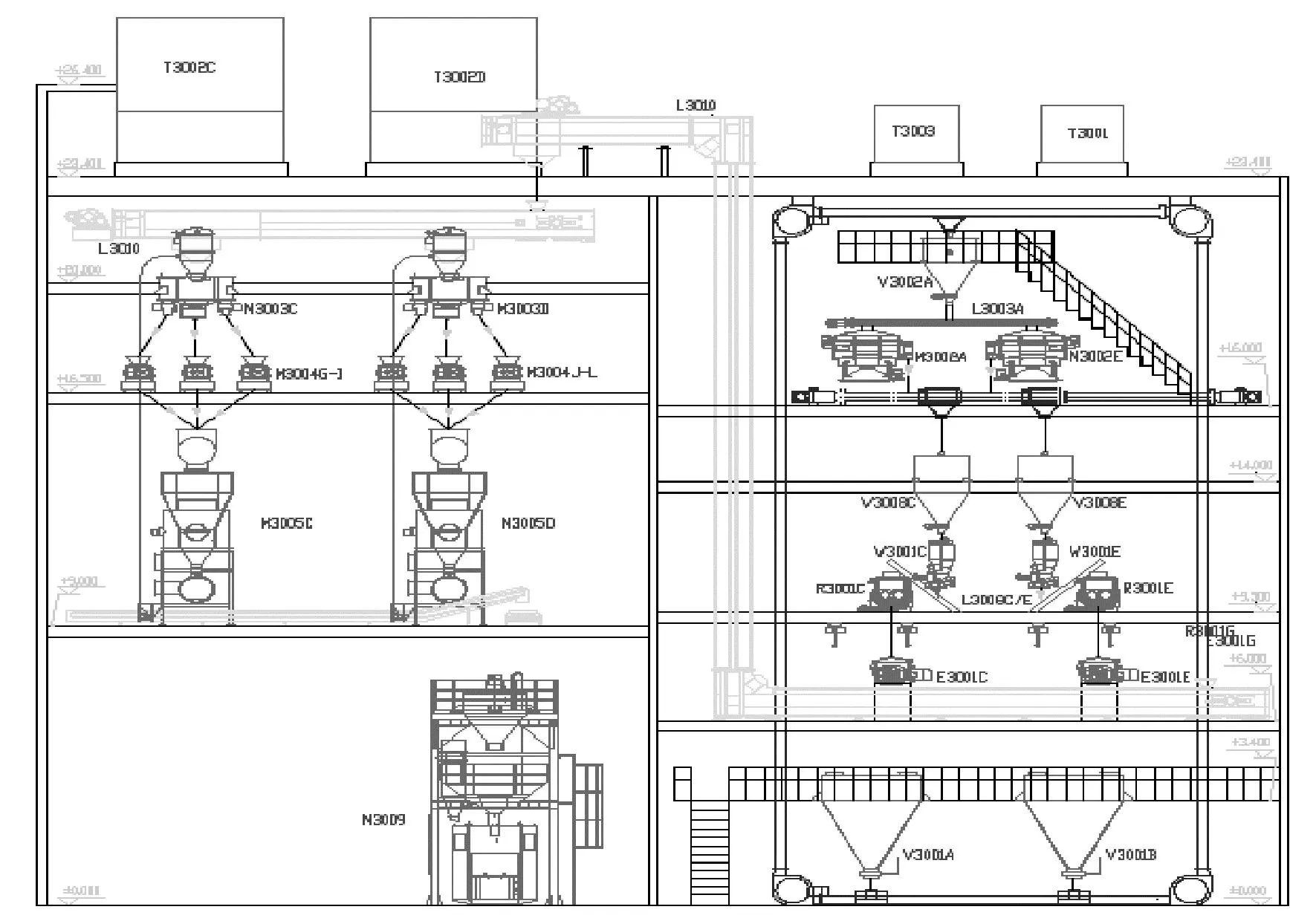

4 设备平面布置

结合设备和厂房尺寸、高度等要求,采用平面和竖向相结合的布置方式,物料输送采用气流、重力、机械相结合的方式,尽量利用厂房结构重力下料,既做到节能,又减少输送路线的长度。

厂房轴线长度64 m,8跨,分成东西2部分,各4跨,东半部分用于上料和合成反应,西半部分用于制粒、干燥和包装,各4层结构,轴线宽度30 m,4跨,高度23.9 m。东半部分从上到下依次为:4层布置过筛、3层布置连续反应、2层布置干燥、1层布置投料和上料系统;西半部分从上到下依次为:4层布置物料分配、3层布置制粒、2层布置连续干燥、1层布置自动包装。

5 物料输送系统

目前市场物料输送系统主要有气流输送、提升输送、管链机、皮带机、绞龙、重力等方式,各自优缺点和使用范围见表1。

表1 各种物料输送特点对比表

本项目固体原辅料属于干燥粉体,偶尔有结块,物料输送要求密闭,效率高,需要向多台设备送料,但对输送物料外观是否破损没有要求;反应后一直到制粒物料是湿料,黏性大,要求外观不受运输影响、转运效率大;根据以上要求和物料性质,结合楼层布置本项目原辅料输送采用管链机、反应后物料采用皮带输送机,设备与设备近距离衔接采用绞龙,楼层上下设备采用重力采用管链机、反应后物料采用皮带输送机,设备与设备近距离衔接采用绞龙,楼层上下设备采用重力,具体物料输送工艺如下:

吨袋包装的固体原辅料从仓库叉车搬运至车间东面的1层上料间,通过电动葫芦提升搬运至钢平台料仓上,人工辅助对准料仓进料口,切开吨袋下料口,物料进入料仓,然后通过料仓下料口进入管链机,提升至四楼振荡筛,过筛后的物料通过管链机输送到三楼中间料仓,中间料仓自带称重系统,通过失重法物料进入绞龙输送进入连续反应釜,反应结束的物料通过重力下到2楼桨叶干燥器干燥,干燥后的物料重力下到皮带机,通过皮带机提升至西面的4楼,通过分配器和绞龙将物料输送到制粒机上,捏合制好的颗粒重力进入2楼沸腾流化床干燥机进行干燥,干燥后的物料通过振荡筛整粒后重力落入皮带机,通过皮带机转运到1楼自动包装机进行成品包装。

整个过程物料输送采用管链机、皮带机、配合重力和绞龙,完成物料在设备与设备之间的连续转运。

项目的示意竖向简图见图1。

图1 竖向布置简图

6 除尘设计

本项目本着不产尘或少产尘的原则进行设计,所以生产或物料输送均采用密闭性设备或管路进行生产和物料输送,产尘环节主要是物料输送进入料仓时扬尘以及沸腾流化床干燥机的排风产尘。所有料仓的通气口设置过滤器除尘,沸腾流化床干燥机的排风设计除尘器除尘,并在排气末端设计6台喷淋塔用于粉尘处理,4台配套沸腾流化床干燥机排风除尘,2台用于料仓的通气工艺除尘,生产现场环境做到无尘化,环境和设备排风处理后达标排放。

7 控制策略[3]

本项目设备达到200多台套,虽然生产和物料输送等设备选型时已经考虑连续制造的需求,但是真正实现连续化制造,并且产品质量达标,还需要将每台设备连接起来,做到各设备之间连接紧密、协调连续运转,生产的控制策略必不可少,也是难度最大的。

7.1 过程动态

与批生产工艺不同,连续制造工艺是动态的系统,在正常运行期间,工艺过程处于受控状态,但工艺不一定处于稳态。例如生产系统开始与结束、操作条件的切换、设备故障或物料属性意外改变导致的重大偏差,工艺参数和质量属性会发生较大变化。

使用科学合理的方法来表征工艺过程中的物料流动。例如输入物料属性、质量流量、工艺参数、设备设计和操作等,产品质量属性的在线测量和/或工艺模型来确定。

本项目关键设备反应釜建立时间-质量表征模型、干燥器建立水分-时间-温度-质量表征模型,制粒机建立时间-粒度分布-质量表征模型[4]。通过设立在线水分检测仪、在线粒度分布检测仪等质量监控手段,控制生产过程的质量。

7.2 过程监测和控制

对于连续制造工艺,过程监测及过程分析技术(Processanalytical Technology,PAT)的应用可以获取生产运行期间工艺参数及物料(包括输入物料、中间过程物料、输出物料)质量属性的实时信息,用于实现瞬时扰动和工艺偏差的有效检出、主动工艺控制、物料分流以及实时放行检验。

主动工艺控制要求系统中的一些工艺参数能够实时调整以降低产出不合格物料的风险。实施主动工艺控制的方法包括操作人员的行动措施、增加采样频次、前馈控制/反馈控制以及其他策略。设定适当的限度(例如,警戒限或行动限)对于维持工艺的稳健性也很重要,其可确保被监测的关键工艺参数和关键物料属性保持在规定范围内。

本项目所有的料仓设计了料位控制系统,高低料位报警,高高低低连锁切断进料阀停止进料或打开进料阀进料,所有运转设备均设计远程启停、故障报警、监控频率、电流,频率、电流高报警,高高切断上游设备,固体物料进设备采用失重称控制进料量,液体物料采用质量流量计控制物料进料量。制粒过程通过在线水分监测和制粒时间作为判定终点。所有参数控制制定了警戒限和行动限,首选自动系统自动调节和控制,然后人为干预,出现偏差的物料通过旁路返回系统处理或进入备用系统待处理。

本项目自控系统以工业 4.0 智慧工厂为设计理念,搭建了L1-L4四层信息化层级,其中L2过程控制层为自动化中最核心的控制层,以DCS分布式控制系统为基础,通过采用时间管理、 TCU温度控制、PAT先进控制和优化控制算法实现各种控制参数的优化控制,传递给基础自动化级实现对生产的直接控制和安全保护。

生产控制L3层设置MES生产信息管理系统,可以实现车间管理、在线调度、质量管理。主要任务是给L2级下达生产计划,生产统计和报表等,是L4企业管理层ERP与L2过程控制层信息交换的桥梁。

整个工艺过程通过MES系统下发工艺任务,SCADA系统对各设备之间的逻辑进程进行数据采集和监控,设备的中间过程通过PAT技术进行监测,从而实现连续化、智能化的制造。

8 结束语

1)不同品种和剂型应用连续制造时,应进行具有针对性的工艺研究和科学的设计工艺设备[4],只有工艺适合,并且配套的设备、过程控制策略都具备时,才能考虑连续智能化制造。

2)相比于传统制造生产线,智能制造生产线具有显著优势:可以实现生产步骤连续无间歇、生产效率高、设备占地面积小、产品质量实时监控、产量易于调节、自动化程度高等特点;可以最大限度取消人工操作;物料转运密闭动态输送,环境得到极大改善;过程应用PAT检测技术进行防错判断,产品质量稳定均一;同样的产量人员配备是传统生产人数的1/10,人员只是巡检,体力劳动大大下降;整线占地面积较传统减少40%,生产效率是传统生产线的2倍。