一种电比例控制位移-流量反馈式控制阀

2024-02-03霍志亮

徐 赟, 霍志亮, 钱 军

(西派格电液科技有限公司, 江苏南通 226000)

0 引言

流量控制阀作为一种液压控制元件,在液压系统中主要用来控制系统流量,以便控制液压缸、液压马达的运动速度。在工程机械和运输机械中,流量控制阀通常作为平衡阀使用,通过调节流量控制阀的特性来控制负载运动[1-2]。陆亮等[3],建立了二级阻尼先导反馈式流量控制平衡阀的数学

模型,对其动态性能的优劣进行了分析与研究;邵明玺、张秀梅[4],基于先导式溢流阀原理,设计了一款先导阀芯与主阀芯同轴配合的电比例控制流量阀,利用MATLAB进行了建模仿真分析;权龙,李风兰[5],详细介绍了Valvistor阀的工作原理,分析了这种阀在工程机械中的应用,及其分别作为节流阀、调速阀和溢流阀的静态和动态特性。

电比例控制流量阀作为液压系统的核心元件, 可根据输入信号,连续调节流量、压力等参数,广泛应用于重型机械装备中。本文作者以流量控制阀为研究对象,对于流量控制阀稳定性差、流量变化大、易泄露的问题,设计了一种电比例控制位移-流量反馈式控制阀,其使用比例电磁铁控制先导阀芯,从而间接控制主阀芯的开启、关闭和阀芯位置,通过主阀芯节流面积的变化,实现液压系统回路的调速功能。 综合阀的结构设计和控制原理,建立其数字仿真模型,对其进行仿真和分析。

1 流量控制阀的设计原理

电比例控制位移-流量反馈式控制阀被设计成二通插装阀的形式,它包括阀套、主阀芯、主阀弹簧、先导阀体、先导阀芯、先导阀弹簧、控制盖板、比例电磁铁、 电磁线圈、 控制器等组成。 电比例控制位移-流量反馈式控制阀总体结构示意图如图1 所示。

图1 电比例控制位移-流量反馈式控制阀示意图

1.1 控制阀阀体结构及其原理

电比例控制位移-流量反馈式控制阀阀体结构及面积定义如图2 所示。 该控制阀阀机能为二位二通,2 口为负载控制口连接执行器油口,1 口为进、出油口连接压力油源或油箱。 控制阀主阀芯,使用多重矩形口设计,将其安装在阀套中,阀芯与阀套配合调节液压系统流量。静态时,比例电磁铁输入信号为零,油液压力作用在面积A1的1 口, 由于主阀芯弹簧刚度软, 1 口往2 口的压力油可以自由流动, 压力油进入执行器带动负载运动; 油液压力作用在面A2-A1 的2口, 压力油经过主阀芯上油槽a 和节流槽b 作用在控制油腔PC 中, 即压力作用在面积A2上, 由于面积A2 上的作用力大于面积A2-A1 上的作用力,2 口往1 口的油液无法自由流动,执行器中的油液不能回油箱,负载处于静止状态,此时控制阀只能单向流动,起到单向阀作用。 工作时,比例电磁铁接受到外部输入信号,油液压力作用在面积A1 的1 口,此时从1 口到2 口的压力油依旧保持自由流动;油液压力作用在面A2-A1 的2 口,压力油经过主阀芯上油槽a 和节流槽b 作用在控制油腔PC 中,控制油腔PC 的压力油液经过阻尼1、先导阀芯流道孔到达控制油腔PD,此时比例电磁铁推杆的推力和作用在同心圆环面A4-A3 的液压力与先导阀弹簧力达到平衡状态,先导阀芯被打开同时稳定在先导阀体中某一位置,先导阀芯上节流槽d 与先导阀体之间形成可调液阻, 先导阀芯停留在不同的位置,可调液阻的阻力就不同,从而控制油腔PD 的油液经过节流槽d 产生的压降笇P 就不同,进而引起控制油腔PC 的压力变化,作用在面积A2 上的作用力和主阀芯弹簧力与作用在面积A2-A1 的作用力达到平衡状态,主阀芯打开,油液从2 口往1 口流动,执行器中的油液流回油箱,负载在受控状态下运动。

图2 控制阀阀体结构及面积定义

1.2 控制阀液压桥路原理

我们把液阻视为阻力控制的基本单元, 类比于电子技术, 可以把收缩截面的阻力看作压差变化与相对流量变化的比值[6]。通过调整液流阻力是实现流量控制的一种方法,由控制阀阀体结构原理可知,该电比例控制位移-流量反馈式控制阀在主阀芯和先导阀芯设计为棱边型,当阀芯移动时,不仅形成可调液阻,而且较好的应用了棱边型阻力不依赖油液黏度和其相关温度的特点, 对控制阀液阻控制更加有利,提高了控制阀的稳定性和可控性。电比例控制位移-流量反馈式控制阀可以看作是由多个不同形式的液阻,组成的液压桥路,主要包括固定液阻和可调液阻。根据前述控制阀阀阀体结构及其原理,以先导压力控制的、 在先导阀及其附加液阻和主阀及其附加液阻构成的位移-流量双反馈原理补偿,以及多个容积串联构成一个较复杂的液压桥路, 构成的完整的电比例控制位移-流量反馈式控制阀的液压桥路如图3 所示。

图3 控制阀液压桥路原理图

2 建立流量控制阀仿真模型

AMESim 软件为多元化的物理仿真平台, 普遍应用在电力电子、液压与气动、机械设计等仿真分析中。 本文使用AMESim 软件中的信号库、电磁库、液压库的元件建立电比例控制位移-流量反馈式控制阀的仿真模型,依据控制阀的设计参数, 为阀体模型和比例电磁铁模型输入实际参数值, 使仿真模型更加逼近实际控制阀的静态和动态特性。

2.1 建立比例电磁铁模型

比例电磁铁是电子技术和比例液压技术的衔接环节。 其和开关电磁铁不同,是一种直流行程式电磁铁,它产生与输入电流量成正比的力和位移。 在该电比例控制位移-流量反馈式控制阀中使用力调节型电磁铁,在衔铁行程没有明显变化时, 通过改变电流来调节其输出电磁力。比例电磁铁想要达到比例控制的效果,重点是要保证电磁力及反作用力的相互匹配[7]。

2.2 建立电比例控制位移-流量反馈式控制阀模型

建模分析第一步,分析压力作用面,由第一小节可知流量控制阀压力作用面分别在主阀芯和先导阀芯上,共有6 个压力作用面;建模分析第二部,分析可移动部件,由控制阀阀体结构可知, 模型中有两个可以独立运动的部件,分别为主阀芯和先导阀芯,且两阀芯共轴;建模分析第三步,分析节流形式,由控制阀液压桥路可知,模型由多个液压半桥组成, 且一些液压半桥与阀芯组成了可调液阻;建模分析第四步,分析可变容积,在本模型中显然包含两个可变容积,分别为容积PC 和容积PD。根据上述分析, 在AMESim 仿真软件使用液压元件设计库设计该控制阀一维平面模型,如图4 所示。

图4 电比例控制位移-流量反馈式控制阀一维平面模型图

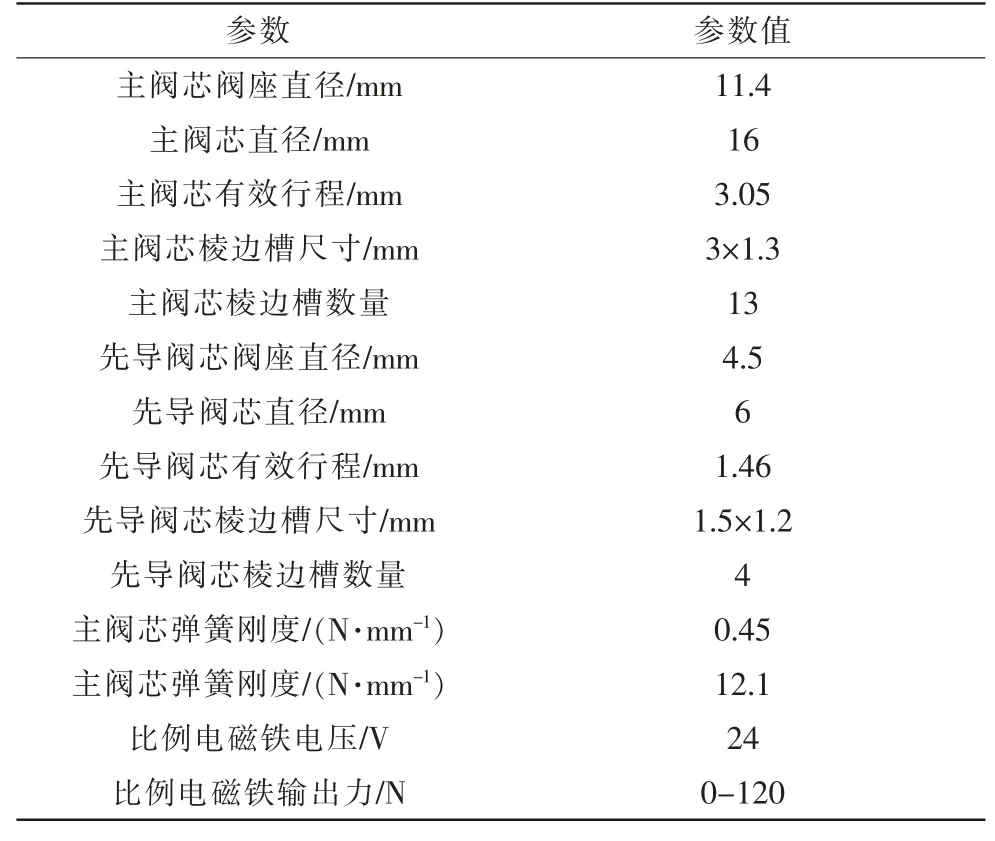

在控制阀的分析模型中分别搭建了主阀、 先导阀和比例电磁铁各部分,组合成完整的物理模型,为后续仿真分析做好准备。 其中主要设计参数,如表1 所示。

表1 流量控制阀模型主要设计参数

3 流量控制阀的仿真分析

仿真模型搭建好后,在计算机中设定设计好的模型参数,使参与分析的模型更加接近实际原理样机,为分析做好准备。 设定比例电磁阀的输入电信号分别为15%、30%、45%、60%、75%和90%,流量控制阀的负载2 口的压力为5MPa 到30MPa。主阀芯输出流量结果如图5 所示。

图5 电比例控制位移-流量反馈式控制阀输出流量图

由图5 分析可知, 电比例控制位移-流量反馈式控制阀在输入电信号恒定时,即输入力不变,流量阀可以很好的控制输出液压油的流量,且没有大的流量阶跃和变化,即对负载的变化不敏感。

进一步分析,先导阀芯和主阀芯的位移结果如图6 和图7 所示。

图6 主阀芯位移

图7 先导阀芯位移

由图6 和图7 分析可知,电比例控制位移-流量反馈式控制阀主阀芯控制流量输出与其在阀套中的位移成抛物线关系,主阀芯的位移与先导阀芯的位移成线性关系,即阀芯控制稳定性较好。

4 结论

本文阐述了电比例控制位移-流量反馈式控制阀的阀体结构设计和其液压桥路原理, 通过计算机搭建控制阀的原理样机模型,进行动态仿真分析,分析结果表明,该结构设计流量控制阀对系统负载变化不敏感, 可以较好适应负载变化,且稳定性和可控性较好。