洗煤厂凝聚剂自动加药装置的研发与应用

2024-02-03李焕娣

李焕娣

(晋能控股煤业集团有限公司技师学院, 山西大同037003)

0 引言

凝聚剂(PAC)自动加药装置主要针对洗煤厂的入选原煤呈现高含量、高灰分的超细粒级微泥化,煤含量高达2.17~5.75%,循环水系统澄降效果差,洗水浓度高,絮凝剂(PAM)用量极具增加,重介系统的介质消耗量猛增,导致整体洗选系统运行紊乱、成品煤指标下降,严重影响洗煤厂正常生产运营。 凝聚剂自动加药装置是选煤行业必不可少的工艺控制环节, 主要用于煤泥水加速沉降和净化溢流水循环使用过程, 以往大多数洗煤厂都是靠人工配置溶液和人工控制配比量, 造成人工成本和凝聚剂成本的增加。市面上的成套凝聚剂自动投加系统设备,均有不同程度的缺陷,三箱式的加药系统存在配比不均匀、药剂极易结块、堵塞溶液通道等问题。上下结构式的加药系统存在制备时间长、体积大等问题。两种设备的市场价格均在20 万元以上,并且存在售后不及时等问题,给洗煤厂的正常运营造成一定的影响。

针对上述原因, 晋能控股煤业集团有限公司技师学院和大同煤业有限公司洗煤厂校企合作,积极组织化工、机电、 矿物加工等专业教师与煤炭洗选公司相关专家共同研究,通过现场多次试验,制定了在大同煤业有限公司洗煤厂添加絮凝剂前级工艺环节中,再加入凝聚剂,让凝聚剂与絮凝剂联合共同作用洗选工艺, 完善洗选系统的工艺设计和设备改造。

1 凝聚剂自动加药装置概述

凝聚剂自动加药装置采用凝聚剂(PAC)行业内俗称为黄药与絮凝剂(PAM)行业内俗称为白药联合共同作用的工艺方案,达到降低絮凝剂的使用量、重介质的消耗达到正常消耗量,使洗煤厂生产经营成本大幅度下降。

1.1 凝聚剂(PAC)和絮凝剂(PAM)特点

(1)凝聚剂自动加药装置的凝聚剂(PAC)是一种新型净水材料,无机高分子混凝剂,简称聚合氯化铝,英文缩写为PAC (poly aluminum chloride), 是介于AlCl3和Al(OH)3之间的一种水溶性无机高分子聚合物,化学通式为[Al2(OH)nCl6-nLm],其中m 代表聚合程度,n 表示PAC 产品的中性程度,具有Keggin 结构的高电荷聚合环链体,对水中胶体和颗粒物具有高度电中和及桥联作用, 并可强力去除微有毒物及重金属离子,性质状态稳定。

(2)絮凝剂(PAM)化学分子式C3H5NO,化学名称为聚丙烯酰胺,是水溶性高分子聚合物,不溶于大多数有机溶剂,具有良好的絮凝性,可以降低液体之间的磨擦阻力,按离子特性可分为非离子、阴离子、阳离子和两性型四种类型。 絮凝剂在废水处理中的絮凝作用是由于它的长链(线)状的分子结构和聚丙烯酰胺分子中含有大量活性基团,聚丙烯酰胺是直链状聚合物,每个分子由十万个以上的单体聚合构成,分子链相当长,如果完全伸直,其长度要比一般的分子(如蔗糖)或离子(如Ca2+)长数万倍以上。由于它的分子长而细,会弯曲或卷曲成不规则的曲线形状, 长分子链向外侧伸出许多化学活性基团酰胺基-conh2及羧基-cooˉ。 絮凝剂在煤泥水沉降过程中的使用,加快了煤泥在水中沉降速度, 能够快速获取澄清后的清水, 确保洗选生产过程中洗水的及时补充和洗水的重复利用。如不能保证洗水的澄清度,将会对洗选过程中的预先脱泥环节造成脱泥效率低, 对重介质分选过程的悬浮液介质的稳定性产生破坏作用。

2 凝聚剂自动加药装置的结构

凝聚剂自动加药装置总箱体结构尺寸4000mm×1500mm×1400mm ,分为药粉混合搅拌箱、熟化储存箱和成品储存箱,总容积8m3,总装机功率为9.45kW。 凝聚剂自动加药装置的三个隔离箱体内配装了不锈钢材质的单轴和双叶片形式的搅拌器,加快药剂的充分溶解,不锈钢药箱内壁涂抹氟碳耐腐蚀涂层, 加药泵选用不锈钢壳体的耐腐蚀加药泵等系列防腐蚀措施。 加药量根据计算采用一备一用两台耐腐蚀加药泵的工作模式, 单台电动机功率为4kW,可加药配比总量为8m3/H,完全满足大同煤业有限公司洗煤厂的生产需要,如图1 所示。

图1 凝聚剂自动加药装置示意图

凝聚剂自动加药装置可实现精确计量的凝聚剂自动配制和准确的自动计量投加。 全部控制过程均为可视化触摸屏控制,画面形象直观,可实现精确的药剂浓度配比和精确的自动计量投加, 全部的控制过程均为可视化触摸屏控制,具备水压、缺料、水位等报警和溶液流量的显示功能。 凝聚剂自动加药装置根据添加药剂聚合氯化铝药剂化学特性,对药粉储存箱设置了可调恒温加热装置,对药粉储存箱内的PAC 药粉进行加热干燥,防止药粉结块,如图2 所示。

图2 PAC 加药装置加工制造现场照片

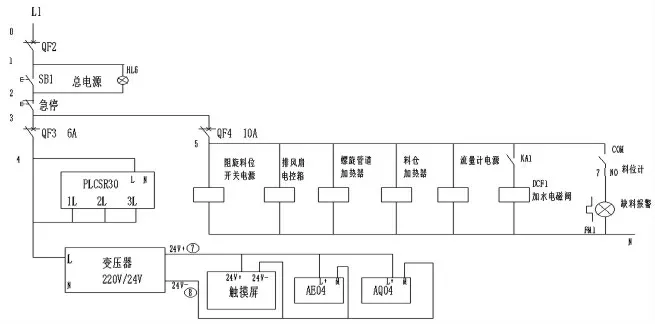

根据现场要求,凝聚剂自动加药装置供电电源采用AC660V,电气控制箱内增设了一台10kVA 的三相电源变压器,实现了AC660V/380V电压系统均可通用。 电气控制箱防护等级为IP66,满足现场防尘、防潮、防爆等要求,配套浓度监测系统通过检测澄清水浊度和煤泥沉降速度来调节控制加药量, 外设远程控制端口实现远程启动和与其关联闭锁设备的联锁停机功能。

3 凝聚剂自动加药装置工作原理

3.1 启动过程

首先把聚合氯化铝固体粉末倒入到储存料斗, 盖好上盖,将恒温加热板温度调节至60℃,确保进水管道处有压力,且压力表保持在0.2~0.5MPa 之间,打开配电箱上的电源开关,触摸屏显示操作画面,点击“自动开始”设定开始自动运行的参数,包括成品药箱的高、中、低液位值、药粉添加频率、加药泵运行频率,点击触摸屏“自动运行”按钮,进水阀门自动打开,同时振动电动机自动启动,等待溶解箱液位上升至设定的“中”位时,自动给药螺杆装置启动,并同时启动搅拌装置。当搅拌溶解的药液液位上升至高液位时, 通过溢流管路由溶解箱底部溢流到熟化箱,熟化箱液位上升至“中”液位后溢流至成品药箱,当成品药箱液位上升至“中”液位后启动不锈钢加药泵给生产系统进行药剂添加, 并通过流量计对加药的瞬时量和累计量进行显示、统计和记录,如图3、图4 所示。

图3 凝聚剂自动加药装置电路图

图4 参数设定画面

3.2 运行过程

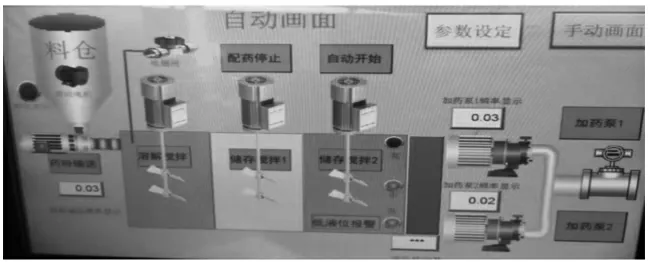

凝聚剂自动加药装置有自动模式和手动模式两种操作方式。总电源开关合上后,打开配电箱上总开关,10s 后显示主界面,即自动状态画面如图6 所示;初次使用,设定好上下箱高中低液位参数值。加药设定时间单位为秒,搅拌延时时间为分钟,根据实际要求设定相应数值,点击配药开始,设备自动运行,电机与阀门压力表开关工作时变绿色,停止时变红色,加药时间、搅拌延时时间、螺杆泵出口流量计流量都在触摸屏上显示。自动模式下药粉添加、搅拌、熟化、药液添加等环节构成的连续运行工作模式,只需一键启动即可,当成品药箱的液位上升到设定的“高”液位时,药粉添加装置和进水阀门关闭,溶解箱内搅拌装置不停将继续搅拌,等待成品药箱的液位下降至“中”液位时,系统自动启动给药螺杆装置,同时打开进水阀门,保证系统连续运行。加药装置运行过程中附加的循环水浊度计将对循环水的浑浊度进行采样,并显示在液晶屏中。自动状态制备投加均可实现一键启动, 全自动运行过程实现了无人值守,如图5 所示。

图5 运行过程

图6 自动操作画面

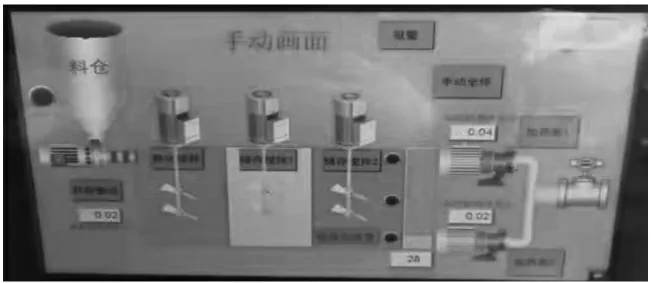

手动模式下,进入手动界面(见图7),手动点击开关,变绿为启动,变红为停止,手动操作完毕,点击手动停止,手动状态操作简洁、清晰可靠,参数设置灵敏准确。系统可实现对单台搅拌器、加药泵、给药螺杆装置、振动器进行单独启动和停止操作。

图7 手动操作画面

3.3 停机过程

进水处安装的水压电接点压力表在达到设定压力要求时打开进水电磁阀,当水位上升至上箱中位时(可灵活设定)启动药粉给料装置,药粉给料装置进料时间设定为秒,达到设定时间停止加药,同时启动三台搅拌电机,药粉经特殊设计的混料装置进入制备药箱, 当上箱配置的药液上升上箱高位时同时停止进水气动阀, 三台搅拌电机延时(设定时间为分钟)后停止。

当下箱水位低于中位时设定水位值时打开放料电气动阀将制备好的药液放至成品药箱,供螺杆泵加药使用,如果上箱水位低于上箱低位设定值或者达到下箱水位上限设定值高位设定时,放料气动阀关闭,制备药箱液位下降至上箱低位置时关闭放料电磁阀,同时打开进水电磁阀进行下一个制备过程的循环。 成品药箱液位上升至下箱高位置时关闭放料电磁阀,上箱制备药液搅拌时间到后同时停止制备程序的进程,当下箱成品药箱液位下降到低位时螺杆泵停止运行。

凝聚剂自动加药装置预留外部停机控制端口, 自动状态下与凝聚剂自动加药装置有工艺联锁的设备出现故障停机, 只需给凝聚剂自动加药装置一个无源接点动作信号,便可使系统进入停止状态,进水阀门、给药螺杆装置、加药泵同时停止工作(搅拌器继续工作),待故障设备恢复后,可对凝聚剂自动加药装置进行重新一键启动。系统正常停机时只需点击触摸屏自动画面中的“自动停机”按钮,另外系统还设有紧急急停按钮,预防出现意外时的紧急处置,如图8 所示。

图8 停机过程

3.4 报警提示

凝聚剂自动加药装置自动运行时,当料仓内缺药,进水水压降低,下箱水位下降到A2 以下时,水压低报警,缺料报警,下箱低水位报警,同时对成品药箱低液位、螺杆给料变频器故障、加药泵变频器等故障,均在触摸屏上有报警显示, 同时在带红色指示灯的蜂鸣器有声光报警声提示,极大提升安全性和警示性。

4 设计思路

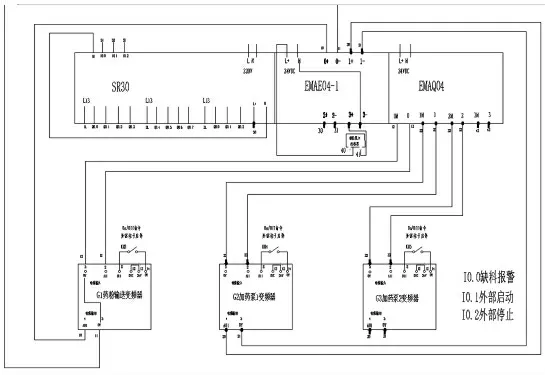

凝聚剂自动加药装置自动化程度高, 采用了触摸屏和西门子SMART200 型PLC 可编程逻辑控制器作为控制单元,实现水位、水压、缺料、流量等报警功能,并预留足够量的数字量输入、输出,模拟量输入、输出,具有可扩展性功能, 为后续增加智能化控制提供了足够的点位空间。应用组合红外吸收散射光线型浊度计,对澄清水进行采用记录, 浊度计具有4~20mA 标准输出信号的现场浊度采样仪器, 下一步只需将此浊度计的采样数据与本加药系统进行数学建模, 即可实现加药量随着澄清水浓度进行智能调节的功能。

凝聚剂自动加药装置对药粉的配比和药剂的用量采用了变频器控制。整体装置的控制过程可一键启动,运行过程实现了无人值守。给药频率、药粉添加量均可通过变频器进行调节, 输送药粉频率与重量的关系,1Hz 对应1.8kg/h。凝聚剂自动加药装置系统最大加药量为50Hz 输送量90kg/h。 自动配药时间为每个循环不大于60min。 凝聚剂自动加药装置的控制系统, 对加药量采用了电磁流量计,对加药的瞬时量和累计量进行精确计量统计,为精细化的生产管理提供可靠的依据。

凝聚剂自动加药装置属于校企合作研发制造, 针对聚合氯化铝的药剂特性,药箱内壁涂抹了防腐蚀涂层,给药泵采用了不锈钢壳体离心泵,增加防腐蚀性,提高了耐用性。凝聚剂自动加药装置的料斗箱、药粉输送绞龙均采用可调节恒温加热装置,进行恒温加热,防止药粉出现结块现象。

5 应用情况

凝聚剂自动加药装置在大同煤业有限公司洗煤厂投入运行,设备运行状态平稳,参数执行准确,操作灵活便捷,大大降低了絮凝剂的使用量,介质消耗在1.5kg 吨原煤的设计要求范围内, 整体设备投入运行后达到了预期效果。生产运行情况看,凝聚剂自动加药装置设备投入运行后, 絮凝剂的消耗量从入选吨原煤消耗35g 降到了16g, 根据大同煤业有限公司洗煤厂年入洗量为120 万t计算,平均一年的絮凝剂可节省22.8t,可节约资金29.64万元;介质消耗从入选吨原煤的2.3kg,降到了1.5kg,一年就节省960 吨,可节约资金81.6 万元。

6 结束语

选煤厂凝聚剂自动加药装置设备的研制是校企联合、多元发展,思维创新的一个重要举措。 设备投入运行以来,运行状态平稳,参数执行准确,操作灵活便捷,大大降低了絮凝剂的使用量,达到了预期使用效果。

凝聚剂自动加药装置是针对当地煤矿原煤中超细粒煤泥呈现高含量和高灰分特点, 应对入选带有火成岩的原煤时,具有现场应用的代表性,可以很好的解决火成岩入洗困难的问题。 凝聚剂自动加药装置采用凝聚剂与絮凝剂联合共同作用的工艺方案,不止适用于选煤行业,也可独立应用于环保污水澄清处理的凝聚剂添加作业环节中,市场应用前景相当可观,值得进行推广应用。