Nd(NO3)3添加剂对TC4基材PEO涂层显微硬度和耐磨性的影响

2024-02-02杜纯安张云龙李成海李国晶张宇民杨涵崧翟莘棫牛楚涵董鑫焱

杜纯安,张云龙,李成海,李国晶, 张宇民,杨涵崧,翟莘棫,牛楚涵,董鑫焱

(1.佳木斯大学 材料科学与工程学院, 黑龙江 佳木斯 154007) (2.哈尔滨工业大学 航天学院复合材料与结构研究所, 哈尔滨 150001)

0 引言

等离子电解氧化技术(简称PEO)因其工艺简单、电解液成本低廉等特点而备受关注。但由于强放电和气体逸出造成涂层的表面具有多孔结构和热应力而导致微裂纹的存在,在长时效服役中出现的腐蚀将会导致其对基体的保护能力丧失[1-4]。利用PEO技术制备陶瓷涂层的材料体系主要包括铝、镁、钛合金及其复合材料[5-7],目前关于铝合金的PEO陶瓷涂层性能研究较为深入[8-12],重点研究在主成膜剂中的添加剂种类、电解液浓度、电解液温度、电解液电导率等因素对陶瓷膜的影响作用。目前,钛合金材料的PEO涂层性能的报道相对少见。Matykina等[13]利用实时成像技术研究了钛合金PEO过程的微放电特性,电压增加导致微放电平均寿命增加。Kazek-Kęsik A等[14]在Ti-15Mo表面采用PEO工艺获得改性涂层,提高了Ti-15Mo的耐腐蚀性能。Tsunekawa等[15]采用2步PEO法在Ti-15V-3Al-3Cr-3Sn(Ti-15-3)表面形成耐磨性较好的陶瓷涂层,反应分别在碱性铝酸盐和含磷酸和硫酸的酸性电解质中进行,2步合成后涂层附着力提高,耐磨性不降低。Mortazavi等[16]通过研究PEO阶段的离子/电流对PEO涂层的生长过程的影响作用,增加电流密度导致离子电流掺入增加,形成致密的锐钛矿涂层。目前研究较多的是制备工艺参数对耐磨性、耐蚀性、生物相容性等单项指标的影响作用,但PEO涂层中大都会出现微裂纹或腐蚀坑等不同程度的缺陷问题,如何降低或消除缺陷问题是目前亟待解决的问题。近年来,不同改进方法被引入复合涂层中来,如稀土盐的同步添加就能够改善涂层的质量。徐涛涛[17]在Na2SiO3中分别加入硝酸镧、硝酸铈、氧化镧和硫酸铈发现,与未添加稀土元素相比,添加稀土盐后膜层质量有所改善。相关研究显示[18-19],稀土盐的添加对陶瓷膜层性能影响较大。目前,关于稀土盐添加电解液下TC4表面PEO涂层的研究报道相对较少。刘继光等[20]利用超声辅助微弧氧化技术在钛合金表面制备出掺镧的Ca-P-La 种植体涂层,结果表明,涂层具有良好的生物相容性、骨结合能力和更高的骨接触率。楼维维等[21]在钛基体上制备了掺镧的羟基磷灰石涂层,研究发现镧离子参与了羟基磷灰石的晶体结构组成,不仅提高了涂层的抗酸性能力,同时还能促进组织矿化。张玉梅等[22]系统地研究了钛表面制备了含镧的羟基磷灰石涂层,含镧的羟基磷灰石涂层具有良好的细胞相容性。目前,关于掺钕涂层的研究报道较少。针对生物医用TC4合金耐磨性偏低等问题,本文中利用等离子体氧化技术(PEO)对TC4合金进行表面改性处理。在主盐硅酸盐电解液中引入Nd(NO3)3稀土盐,分析Nd(NO3)3含量对TC4钛合金的PEO涂层硬度和耐磨性的影响作用。

1 材料制备与测试表征

利用电火花加工技术将3 mm厚的TC4钛合金板材切割成试样(30 mm×25 mm),使用100#、600#、1500#碳化硅砂纸依次打磨,依次在丙酮中超声波清洗。采用双极性脉冲电源设备进行等离子体电解氧化试验(PEO),以TC4试样为阳极,不锈钢板为阴极,选择Na2SiO3-NaOH体系作为基础电解液。基础电解液组成如下:25 g/L Na2SiO3、8 g/L NaOH、4 g/LEDTA-2Na和8 g/L NaF。为了研究稀土盐Nd(NO3)3的添加对等离子体电解氧化涂层性能的影响作用,在基础电解液中引入不同质量比例的Nd(NO3)3。设置Nd(NO3)3添加量分别为0、1.5、3、4.5、6、7.5 g/L,分别命名试样为M0,M1、M2、M3、M4和M5。将基础电解液下制备的PEO试样命名为M0,作为对比样。PEO电参数设置如下:等离子体电解氧化时间为10 min,试验采用稳压方式,频率为400 Hz,占空比为0.25,负载电压为360 V。处理后试样以丙酮洗净,干燥备用。采用德国Bruker D8型X射线衍射仪分析TC4钛合金PEO涂层的物相组成,测试参数为:衍射角10°~90°,扫描速度8 (°)/min,步长为0.02°,管电压40 mV,管电流40 mA。利用奥林巴斯激光共聚焦显微镜(型号LEXT OLS4100)测试的二维形貌和表面粗糙度。利用扫描电镜(型号JSM-6360)测试涂层的表面形貌。利用数字式显微硬度计(HXD-1000型号)测试涂层的显微硬度。利用奥林巴斯金相显微镜测试金相照片、显微硬度压痕图像和摩擦环的图像。使用SFT-2M型销盘式摩擦磨损试验机测试摩擦因数曲线,设置参数为:加载载荷为300 g,测试时间为600 s。

2 结果与讨论

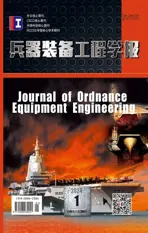

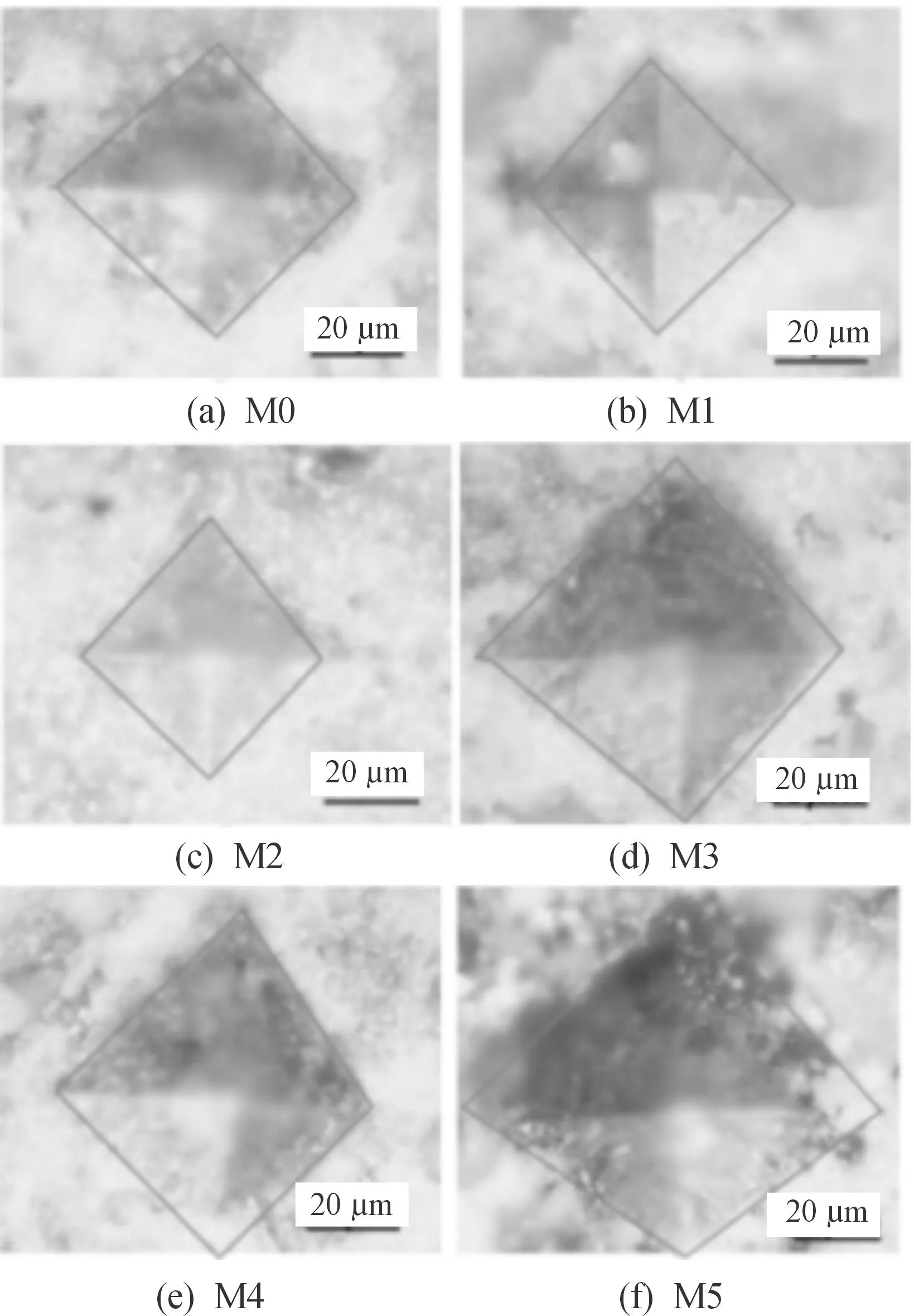

图1所示为不同Nd(NO3)3添加量下TC4 PEO涂层的金相照片。由图可知,未添加和少量添加Nd(NO3)3时,PEO涂层表面较为完整,没有明显的腐蚀坑出现(见图1(a)—(c))当电解液中Nd(NO3)3添加量超过4.5 g/L时,PEO涂层表面开始出现腐蚀坑,并且腐蚀坑的面积变大,且腐蚀坑深度增加。

图1 不同Nd(NO3)3添加量下TC4 PEO涂层的金相照片

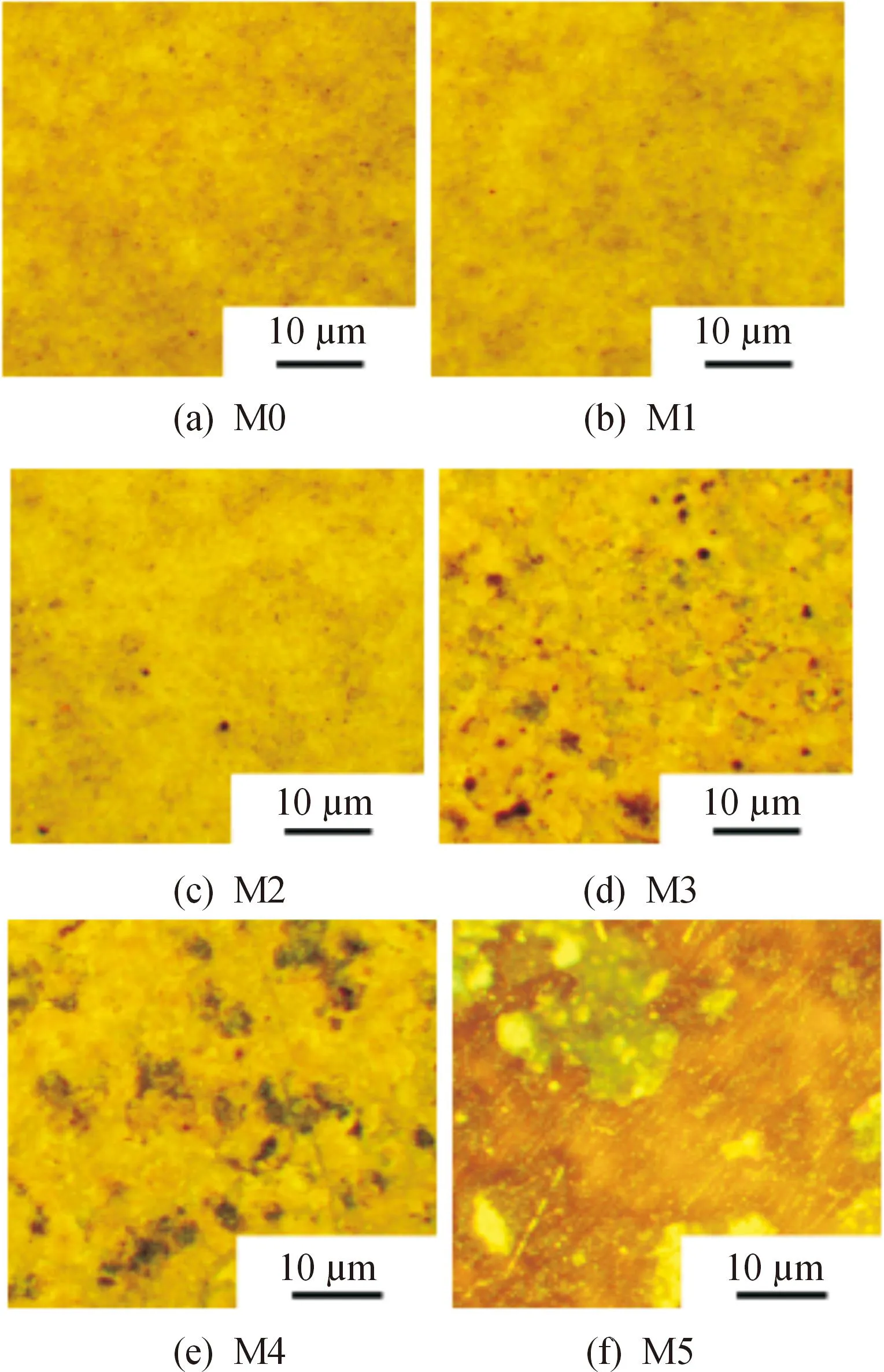

图2所示为电解液中不同Nd(NO3)3添加量下TC4合金表面PEO涂层的扫描电镜图像。当未添加Nd(NO3)3时,钛合金表面PEO涂层存在大量的微孔通道,这是由于等离子体电解氧化反应过程中形成的典型特征。而添加微量的Nd(NO3)3后微孔通道的直径变小。但Nd(NO3)3添加量过高时,如Nd(NO3)3添加量高于4.5 g/L时,PEO涂层表面出现更深的腐蚀坑,同时微孔通道的直径变得更为细小。在反应过程中当Nd(NO3)3添加量高于4.5 g/L时,电解液变得浑浊,导电能力降低,其等效效果相当于反应的实际电压在降低,导致反应中涂层的生成速度低于溶解速度,因此随着电解液中Nd(NO3)3添加量增加,TC4 合金表面PEO涂层腐蚀坑的面积增加。

图2 不同Nd(NO3)3添加量下TC4 PEO涂层的 扫描电镜

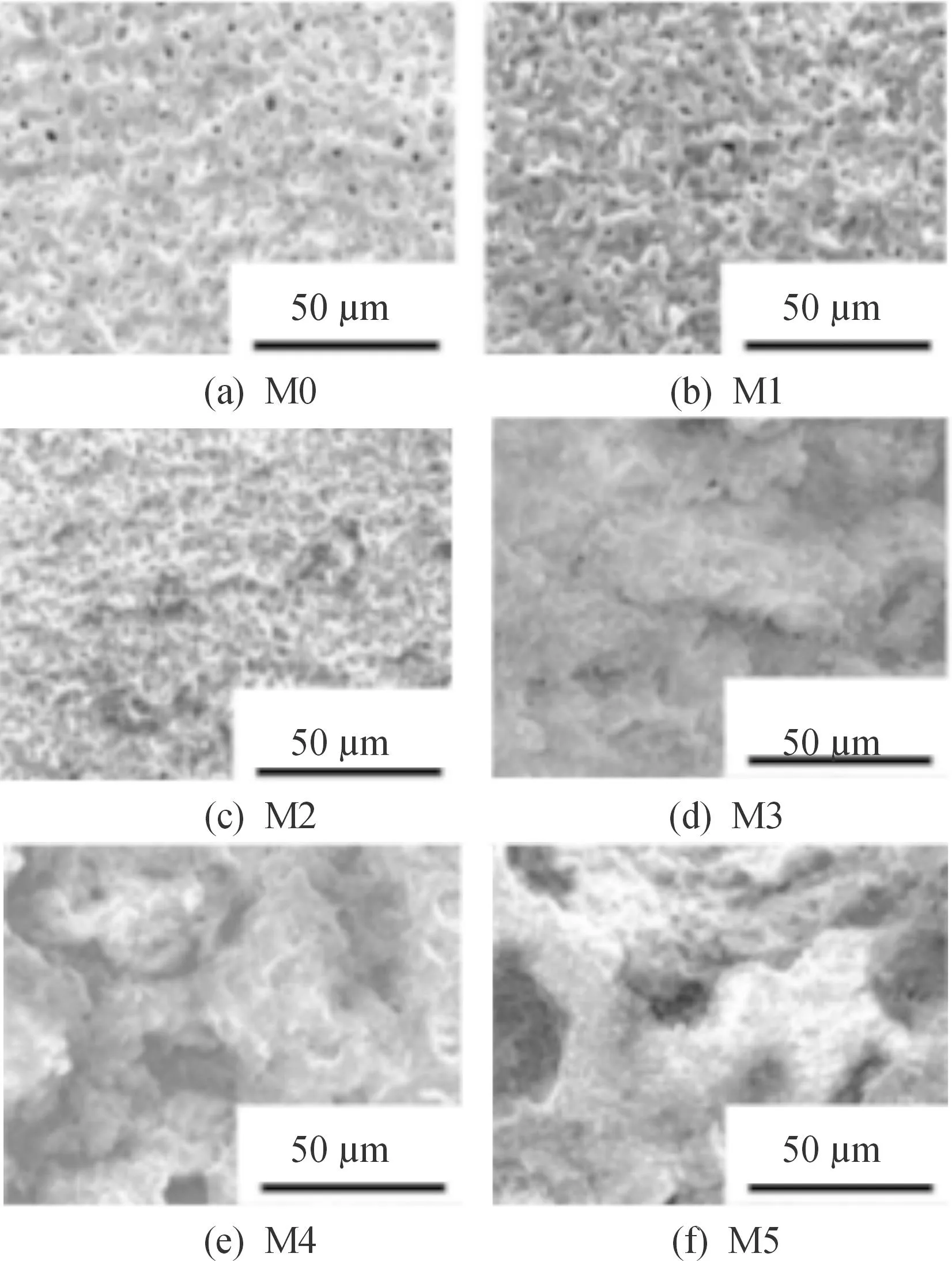

图3所示为电解液中不同Nd(NO3)3添加量下TC4表面PEO涂层的二维形貌图像。当电解液中Nd(NO3)3添加量低于4.5 g/L时,涂层表面较为平整。但Nd(NO3)3添加量进一步增加时,涂层表面出现腐蚀坑的痕迹。采用奥林巴斯激光共聚焦显微镜进行二维形貌采样,并选取4个不同的区域,计算涂层的表面粗糙度。对应试样的M0,M1、M2、M3、M4和M5的表面粗糙度平均值分别为3.21、2.45、1.98、3.87、4.12、4.68 μm。涂层的粗糙度最小值出现在试样M2上,即电解液中Nd(NO3)3添加量为3.0 g/L时。在基础电解液中Nd(NO3)3添加量过高导致腐蚀坑增加,因此PEO涂层表面粗糙度增加。

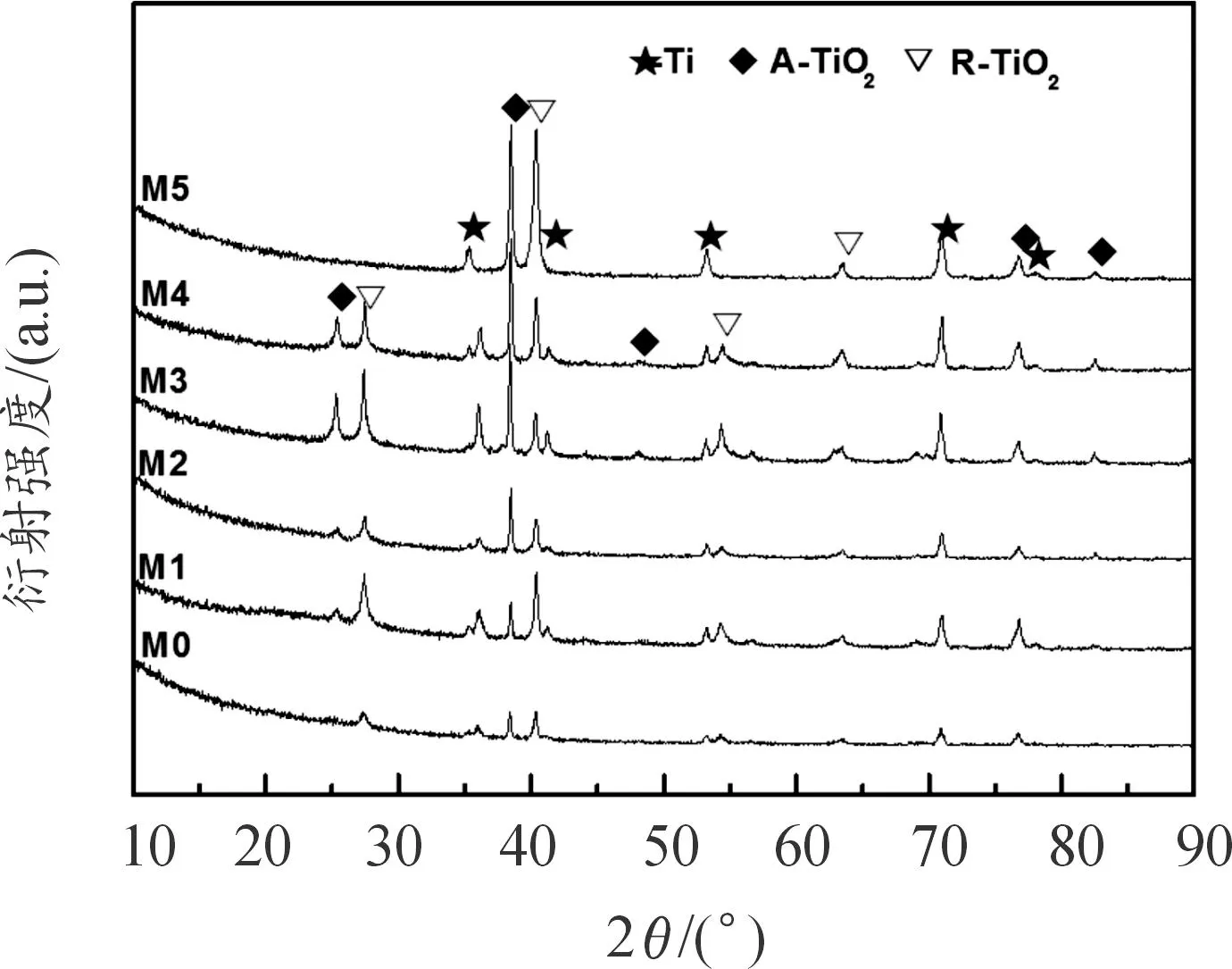

图4所示为电解液中不同Nd(NO3)3添加量下TC4表面PEO涂层的XRD衍射图谱。由图4可知,TC4表面获得的PEO陶瓷涂层的相组成基本相同,主要由锐钛矿型R-TiO2和金红石型A-TiO2组成,同时还检测到基体Ti的衍射峰。PEO反应所获得涂层厚度较薄,XRD射线能够穿过涂层,能够捕获基体的衍射信号。与未添加Nd(NO3)3试样相比,增加Nd(NO3)3添加量导致涂层中锐钛矿相A-TiO2和金红石相R-TiO2衍射峰有所增强,这说明Nd3+能够促进涂层中,且随着Nd(NO3)3添加量的增加,锐钛矿相TiO2和金红石相TiO2的生成量增加。这说明Nd(NO3)3的适当添加,在M2和M3试样中R-TiO2的衍射峰存在一定程度的宽化,说明基础电解液中添加Nd(NO3)3后会导致PEO涂层中生成物的锐钛矿相A-TiO2和金红石相R-TiO2晶粒细化。结合图2分析,M2和M3试样表面的孔洞明显变小,且晶粒尺寸较小。

图3 不同Nd(NO3)3添加量下TC4表面PEO 涂层二维形貌图像

图4 不同Nd(NO3)3添加量下TC4 表面PEO涂层的XRD图谱

图5所示为电解液中不同Nd(NO3)3添加量下TC4 PEO涂层的显微硬度压痕金相图。对比分析发现,在电解液中添加少量Nd(NO3)3情况下,PEO涂层的压痕深度变浅,说明显微硬度比未添加Nd(NO3)3时有所增加。但过多Nd(NO3)3添加时,涂层的压痕深度反向增加,说明显微硬度降低。

图5 不同Nd(NO3)3添加量下TC4 PEO涂层 显微硬度压痕

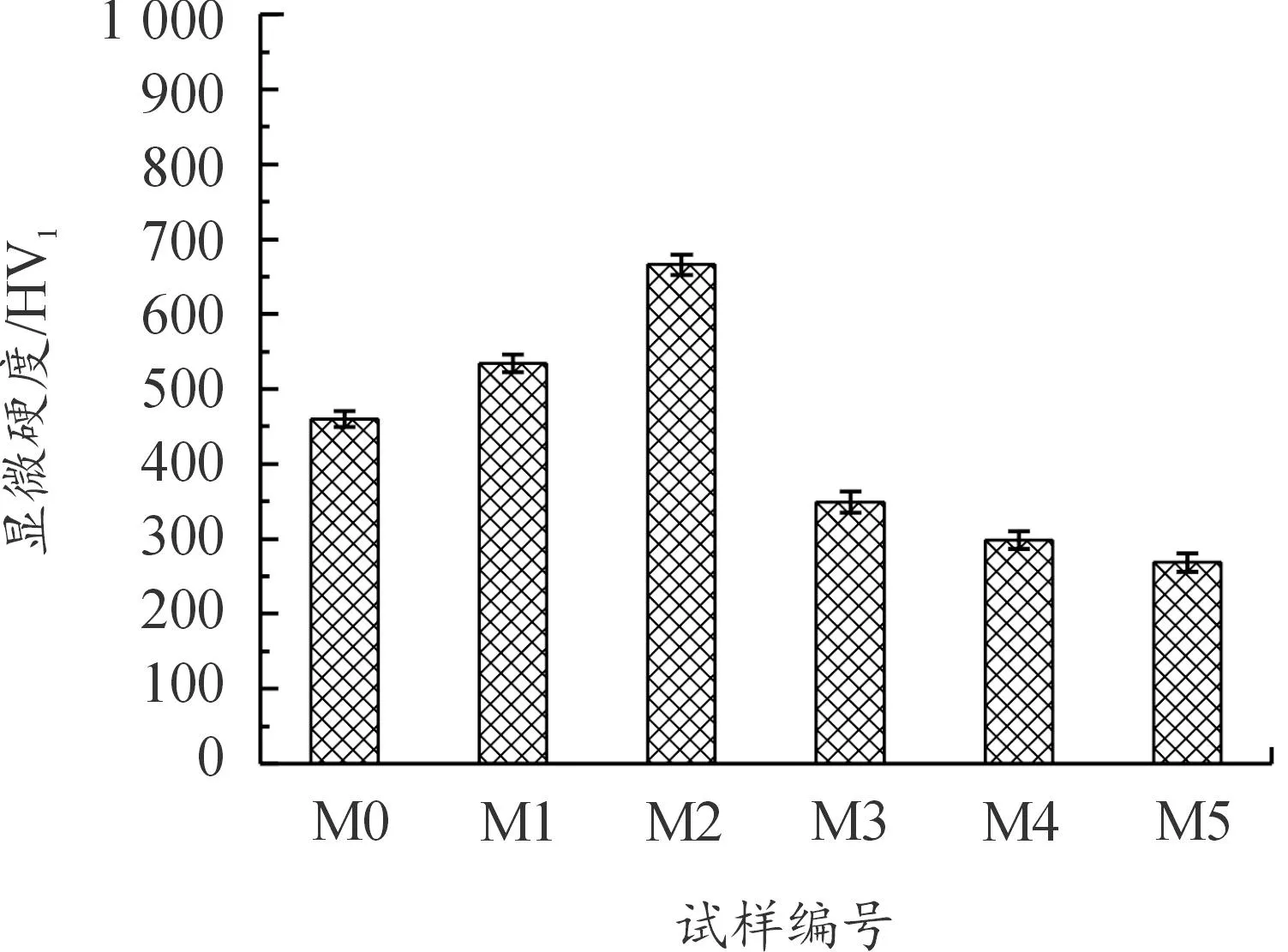

图6给出了不同Nd(NO3)3添加量下TC4 PEO涂层的显微硬度柱状图。对应M0、M1、M2、M3、M4、M5试样PEO涂层的显微硬度平均值分别为459.91、534.6、665.8、348.9、298.6 HV1和268.4 HV1。结合图1和图2分析可知,与未添加Nd(NO3)3涂层相比,当Nd(NO3)3添加量为1.5 g/L和3 g/L时,涂层表面的微孔通道孔径减小,涂层致密度增加,且涂层表面没有明显的腐蚀坑,因此涂层硬度增加。当Nd(NO3)3添加量超过4.5 g/L时,涂层的腐蚀程度增加,涂层的完整性下降。在Nd(NO3)3添加量为3 g/L时,TC4表面PEO涂层的显微硬度达到最大值。

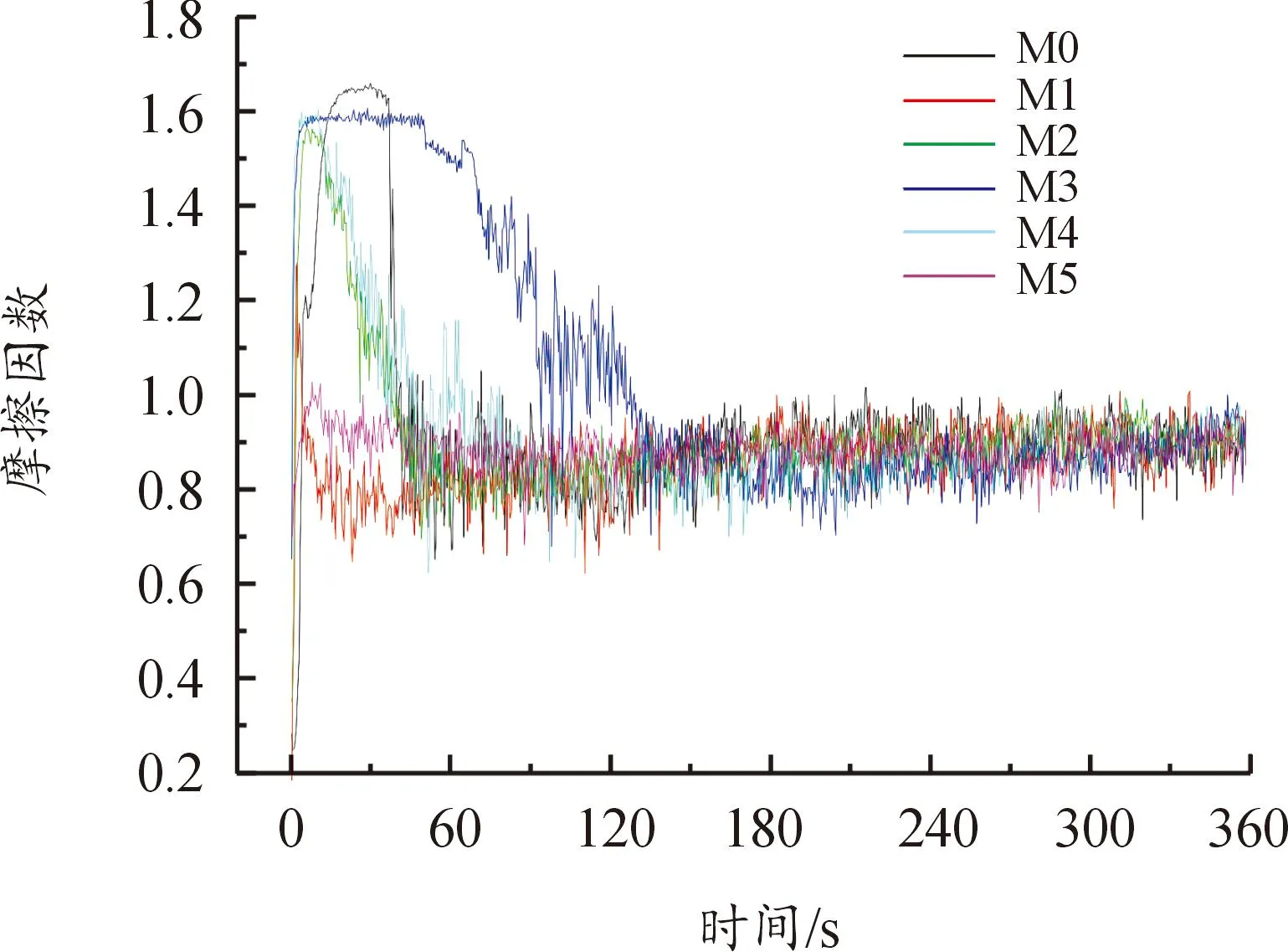

图7给出了不同Nd(NO3)3添加量下TC4表面PEO涂层的摩擦因数曲线图。在基础电解液中未添加Nd(NO3)3和添加量较少(低于3 g/L)时TC4表面PEO涂层摩擦因数曲线较为平直,摩擦因数在0.8~0.9。当Nd(NO3)3添加量超过4.5 g/L时,摩擦因数曲线在摩擦初期出现抖动,当超过摩擦60 s后逐渐趋于稳定。造成这一现象的原因是当Nd(NO3)3添加量超过4.5 g/L时,涂层表面出现大量的腐蚀坑,在摩擦开始阶段,因CGr摩擦副的摩擦作用导致部分区域的涂层剥落,形成三体摩擦,磨削填堵涂层中的凹坑位置,此后摩擦过程中PEO涂层的摩擦因数曲线趋于稳定。

图6 不同Nd(NO3)3添加量下TC4 PEO涂层的 显微硬度柱状图

图7 不同Nd(NO3)3添加量下TC4 PEO涂层的 摩擦因数曲线 Fig.7 Friction coefficient curves of TC4 PEO coating with different Nd(NO3)3 addition amounts

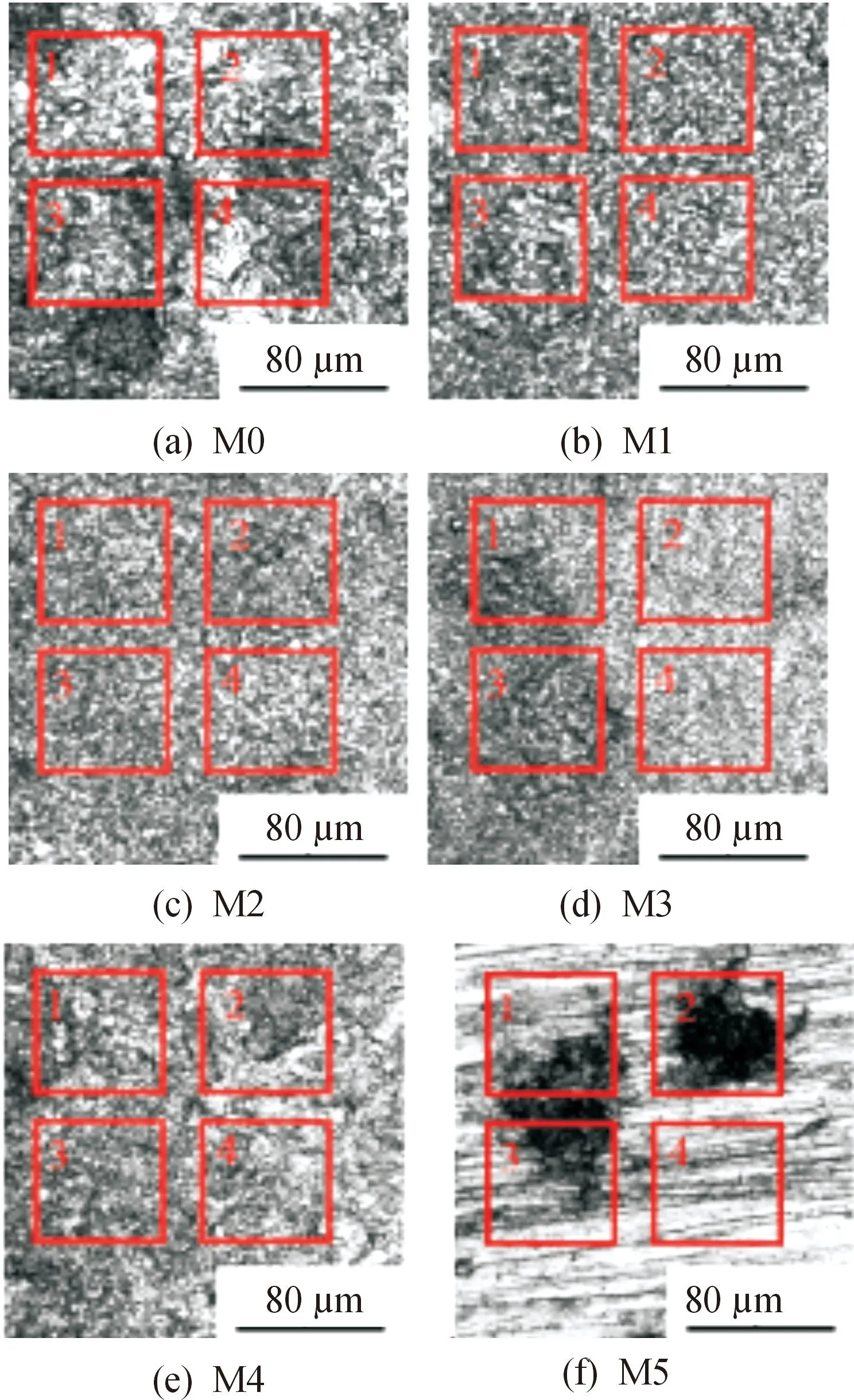

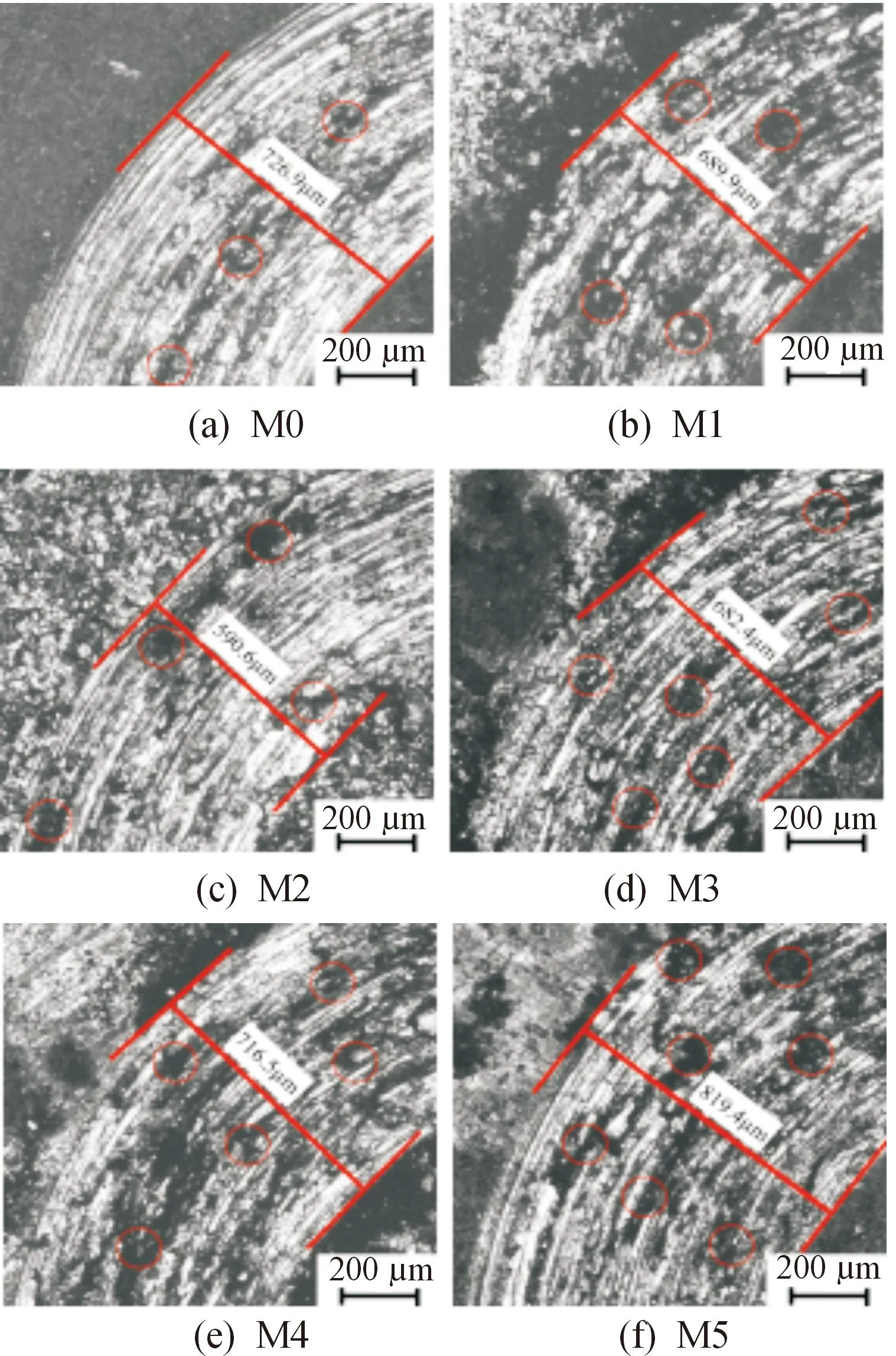

图8所示为不同Nd(NO3)3添加量下TC4表面PEO涂层的摩擦环图像。对应试样M0、M1、M2、M3、M4和M5的摩擦环宽度平均值分别为726.9、689.9、590.6、682.4、716.5、819.4 μm,摩擦环宽度呈现出先降低后增加的趋势,最窄宽度出现在试样M2上。当基础电解液中Nd(NO3)3添加量为3 g/L时,涂层摩擦环宽度最小,此时PEO涂层耐磨性最好,这与涂层表面微孔通道较少、致密度较高等因素有关。而当Nd(NO3)3添加量过高(如7.5 g/L)时涂层的耐磨性降低。在本试验方案的样品中均出现了颗粒磨损后留下的磨损坑(见图8中的红色圆环)。在磨擦过程中出现涂层陶瓷相颗粒的剥离,形成颗粒磨损,成为涂层与摩擦副之间的第三相,加速涂层的磨损。

图8 不同Nd(NO3)3添加量下TC4表面 PEO涂层的摩擦环图像

3 结论

1) 当未添加和少量添加Nd(NO3)3时,PEO涂层表面较为完整。当电解液中Nd(NO3)3添加量超过4.5 g/L时,PEO涂层表面开始出现腐蚀坑。所有试样的PEO陶瓷涂层相组成基本相同,主要由锐钛矿型R-TiO2和金红石型A-TiO2组成。与未添加Nd(NO3)3试样相比,增加Nd(NO3)3添加量导致涂层中锐钛矿相TiO2和金红石相TiO2相生成量增加。

2) 当电解液中Nd(NO3)3添加量为3.0 g/L时,获得的PEO涂层粗糙度最小值,显微硬度达到最大值,约为665.8 HV1。

3) 试样的PEO涂层摩擦因数曲线较为平直,摩擦因数在0.8~0.9,当添加Nd(NO3)3高于3 g/L时,摩擦初期处于不稳定状态。当Nd(NO3)3添加量为3 g/L时,涂层摩擦环宽度最小,此时涂层的耐磨性最好。