加强筋位置对半穿甲战斗部侵彻多层钢靶性能影响研究

2024-02-02赵晨钟张丁山吕永柱

赵晨钟,张丁山,张 博,吕永柱

(西安近代化学研究所, 西安 710065)

0 引言

半穿甲战斗部是一种通过动能贯穿舰船甲板或侧弦进入舱室内部作用的内爆式战斗部。为最大限度提升毁伤威力,在满足穿甲强度的基础上需尽量扩大内部装填空间,因此设计时通常在壳体某些部位设计加强筋“调解”强度与装填空间的矛盾。齐文龙等[1]运用ANSYS /LSDYNA模拟半穿甲战斗部侵彻过程,对比了头部结构对穿甲效果的影响,得到侵彻过程中速度与攻角的变化规律;郭子涛等[2]开展了平头、卵形弹斜撞击单层薄钢靶的数值仿真,提出了一个改进的角度偏转半理论模型;葛超等[3]通过对不同头部形状与组合材料的弹头斜侵彻中厚钢靶的弹道对比研究,获得了不同截卵位置、弹头长度和头部组合材料弹头对斜侵彻弹道偏转的影响规律;周忠彬等[4]开展了差异头部结构弹体侵彻4层间隔装甲钢板研究,结果表明,提出的预制应力槽尖卵形头部弹体侵彻多层钢板姿态偏转小于传统的尖卵形头部弹体;屈可朋等[5]设计了一种头部带帽罩的复合式侵彻体,计算了复合式侵彻体以一定速度侵彻3层间隔钢靶的弹道偏转;国内外其他学者对半穿甲战斗部侵彻钢板性能也进行了详细的论证研究[6-16],但多讨论头部结构、弹体斜侵彻倾角等对侵彻性能的影响,对带加强筋的半穿甲战斗部侵彻多层钢靶研究报道较少。

为了弥补当前研究工作的不足,本研究通过试验和仿真分析不同位置加强筋对半穿甲战斗部侵彻多层钢靶性能的影响,获取加强筋由弹尖向质心逼近时弹道偏转角(首靶弹孔中心与后续靶弹孔中心连线与速度方向的夹角)、弹孔、穿甲能力等的定性变化规律,以期为半穿甲战斗部设计提供参考。

1 试验研究

1.1 试验弹体设计

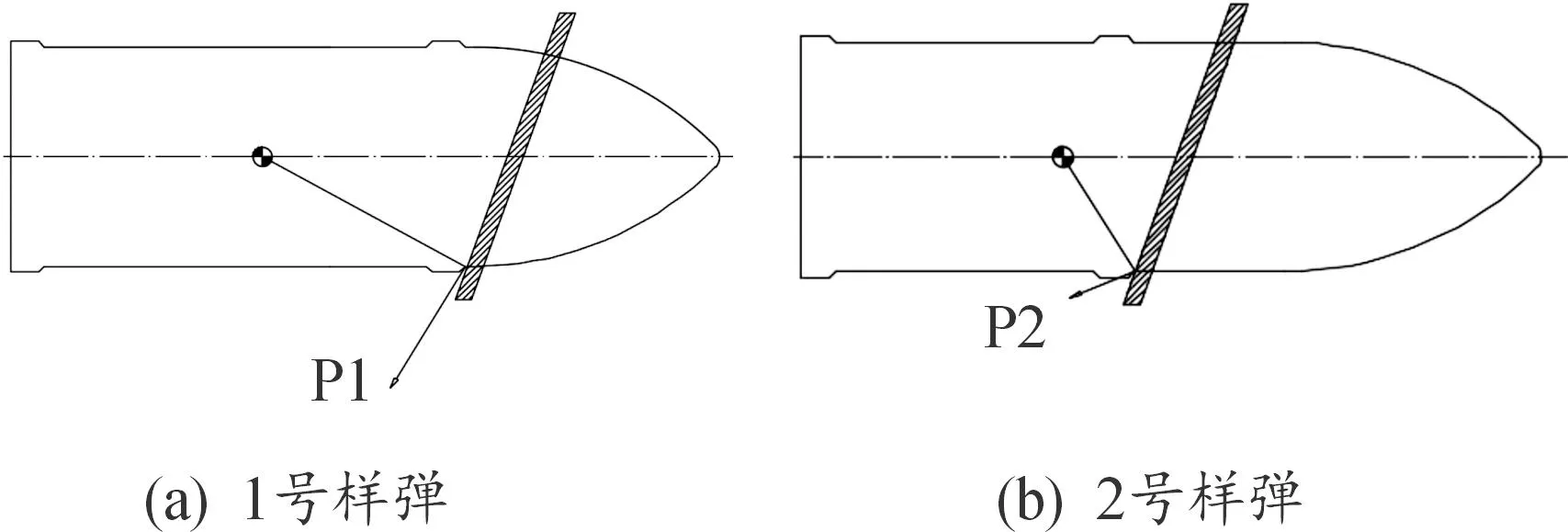

本次试验设计了相同直径、宽度的加强筋位于弹体外包络不同位置(均位于质心前)的2种半穿甲战斗部,结构示意如图1所示。

图1 试验样弹结构示意图

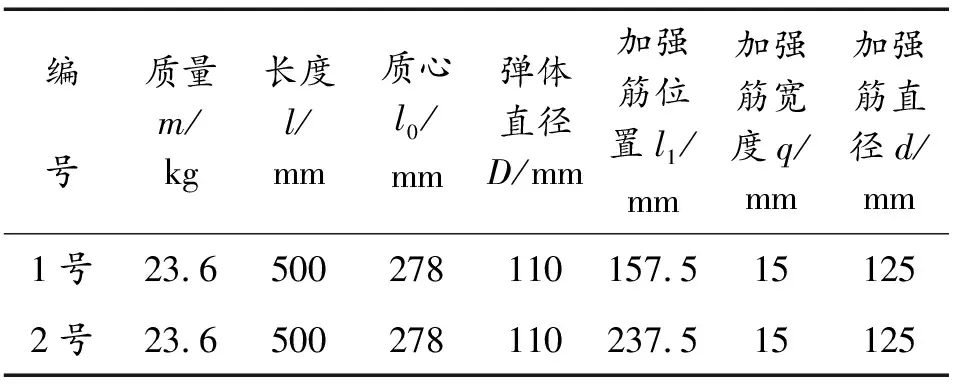

该战斗部主要由壳体、加强筋、模拟装药及后盖组成。壳体、加强筋及后盖采用35CrMnSiA加工而成,模拟装药为与炸药密度相近的惰性填充物。加强筋与壳体一体化加工成型,分别位于弹体直段且距弹尖157.5 mm和237.5 mm处。为使试验样弹质心保持一致,对弹体内部结构作略微调整。样弹结构参数列于表1之中,其中:m为弹体质量,kg;l为弹体长度,mm;l0为弹体质心到弹尖距离,mm;D为弹体外径,mm;l1为弹尖至加强筋中心距离,mm;q为加强筋宽度,mm;d为加强筋直径,mm。加工完成后样弹照片如图2所示。

表1 弹体结构参数

图2 试验样弹照片

1.2 试验方案

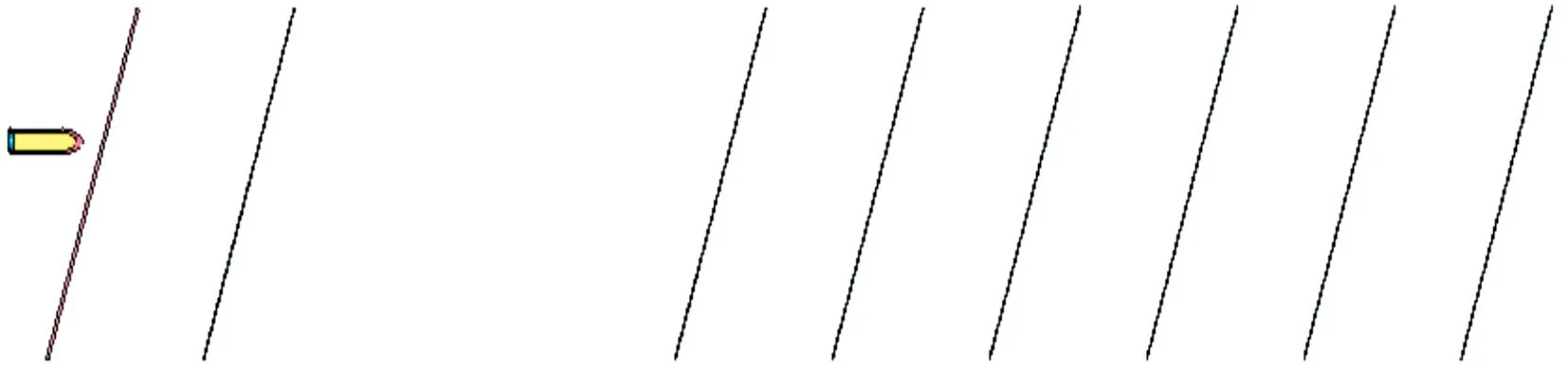

试验采用125 mm滑膛炮作为加载装置,靶板为8层945钢板,厚度分别为20、8、8、8、8、8、8、8 mm,预置20°斜角(竖直面与靶面夹角),水平间距分别为1 000、3 000、1 000、1 000、1 000、1 000、1 000 mm。试验时布设高速摄像对弹体侵彻全过程进行追踪记录,在靶后布置一定数量的沙袋对弹体进行回收,图3为试验布局示意图,试验现场照片如图4所示。试验后根据高速摄像系统图片读取样弹入靶、出靶速度,测量靶板上的弹孔尺寸,观测回收弹体确认壳体结构的完整性,尤其是加强筋及附近壳体是否有侵蚀、弯曲或断裂等损伤。

图3 试验布局示意图(俯视图)

图4 试验现场布局

1.3 试验结果

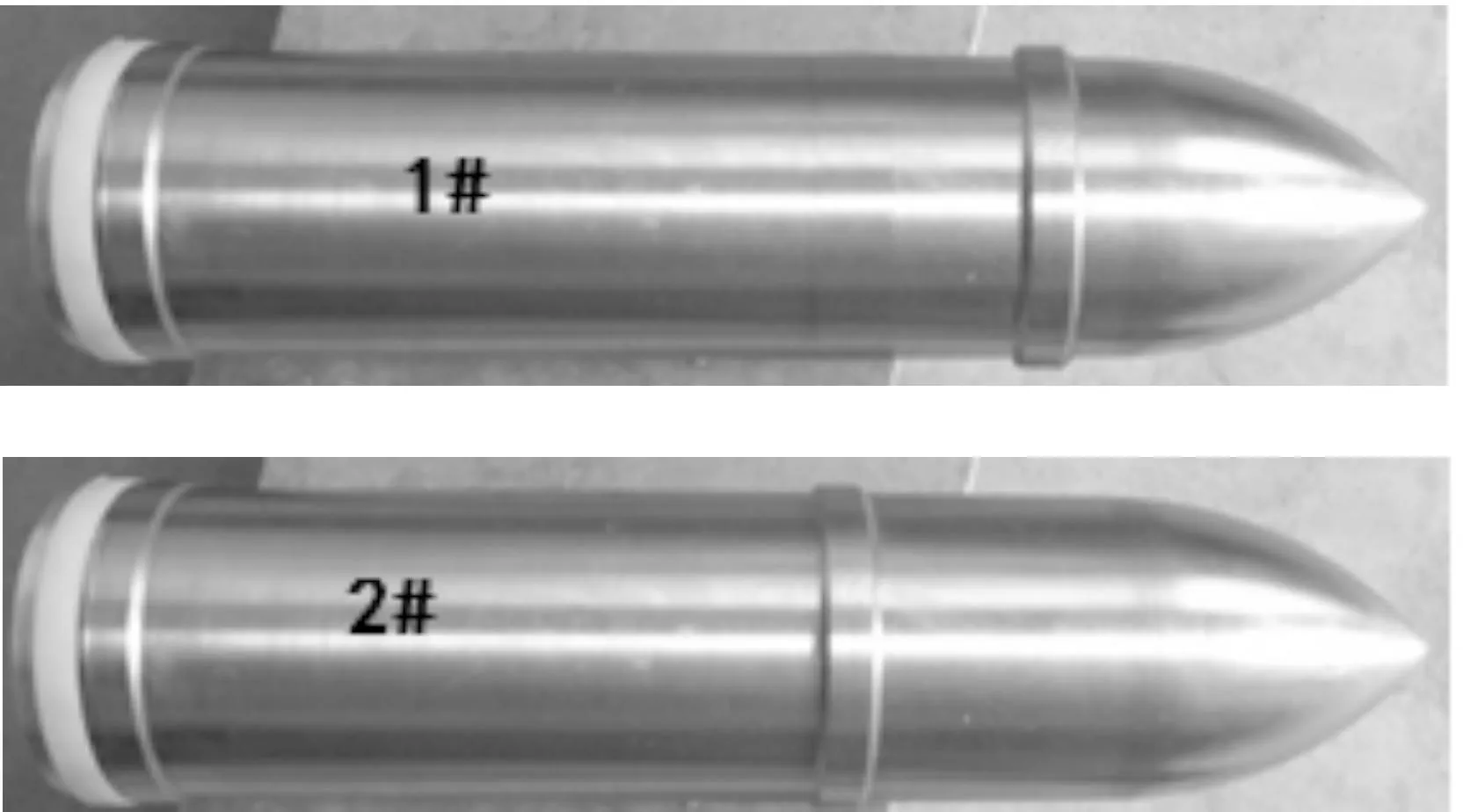

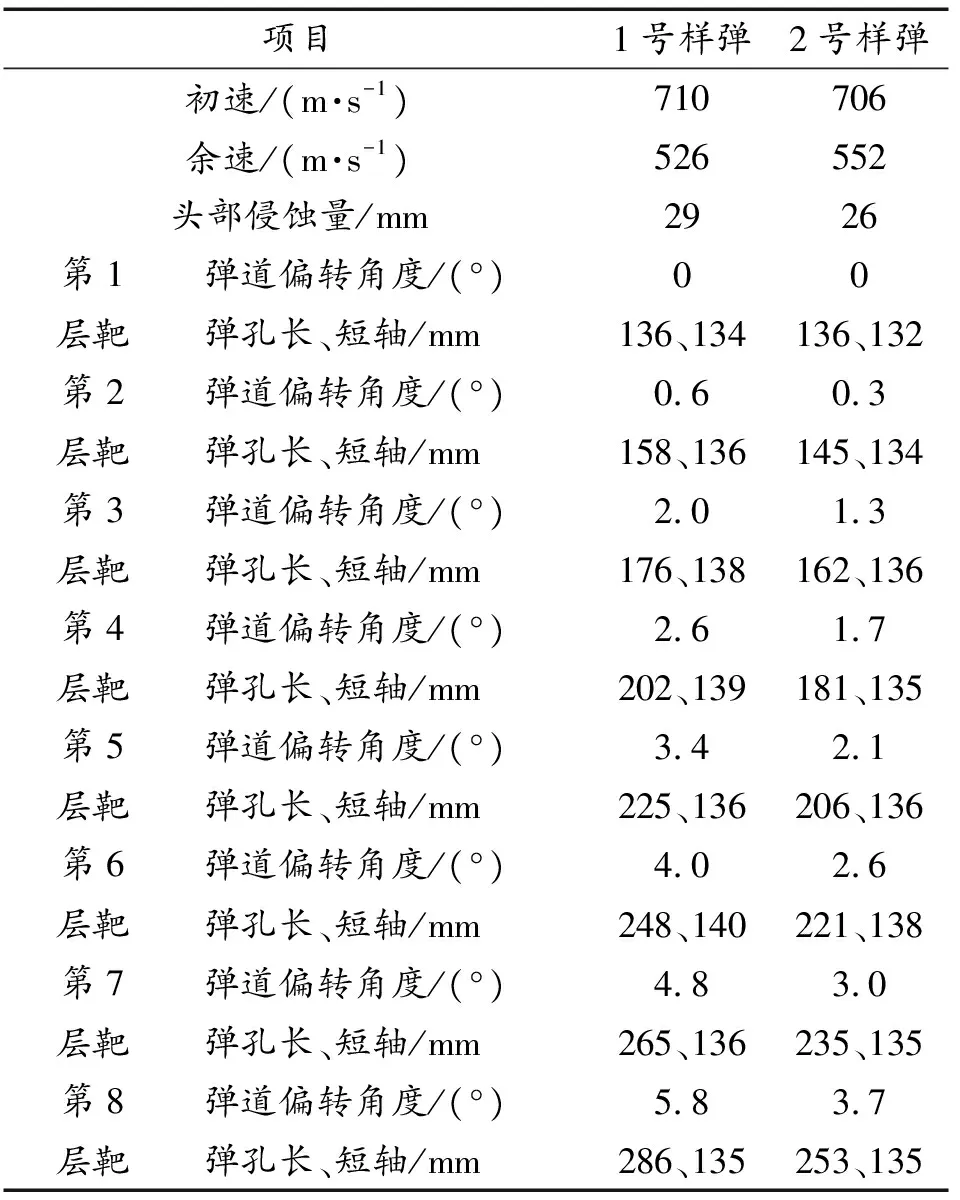

图5为高速摄影记录的弹体侵彻靶标全过程。试验后统计了初速、弹道偏转角度、弹体剩余速度及头部侵蚀量,结果列入表2之中。由于侵彻靶板时火光影响,未读取前7层靶后余速。

图5 样弹侵彻过程高速照片

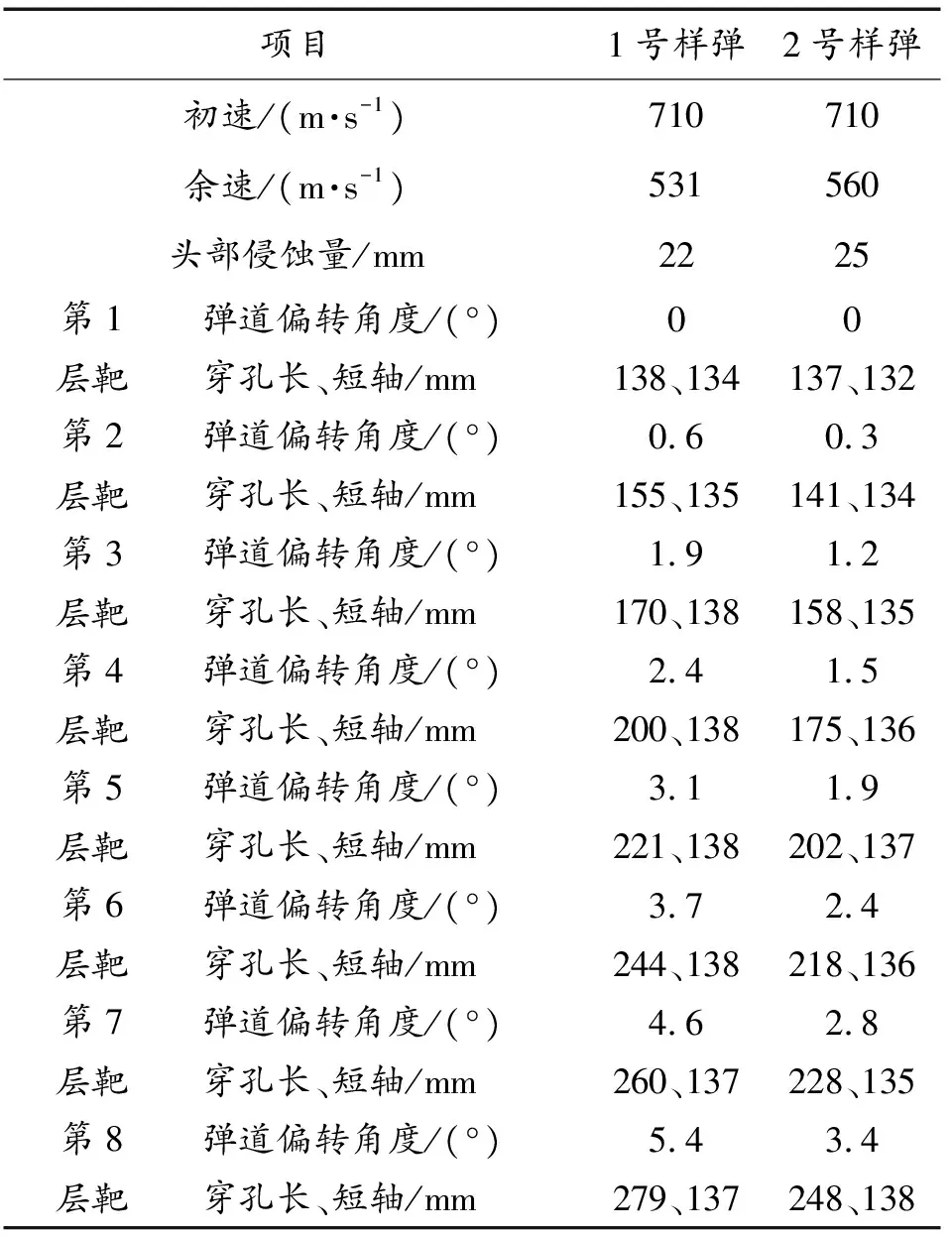

表2 试验结果统计

从表2数据可以看出,2发样弹的初速基本相同,2号样弹余速大于1号样弹;相同层数处1号样弹弹孔长轴大于2号样弹,且2发样弹弹孔长轴均呈现逐层放大特点;2发样弹弹孔短轴均大于弹体加强筋直径,忽略测量及取点误差后无明显差异,图6为典型弹孔照片,从左至右依次为1~8层靶。

图6 靶板上典型弹孔照片

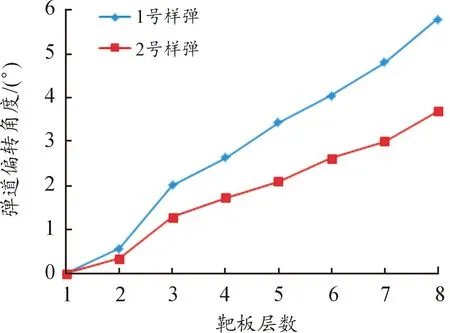

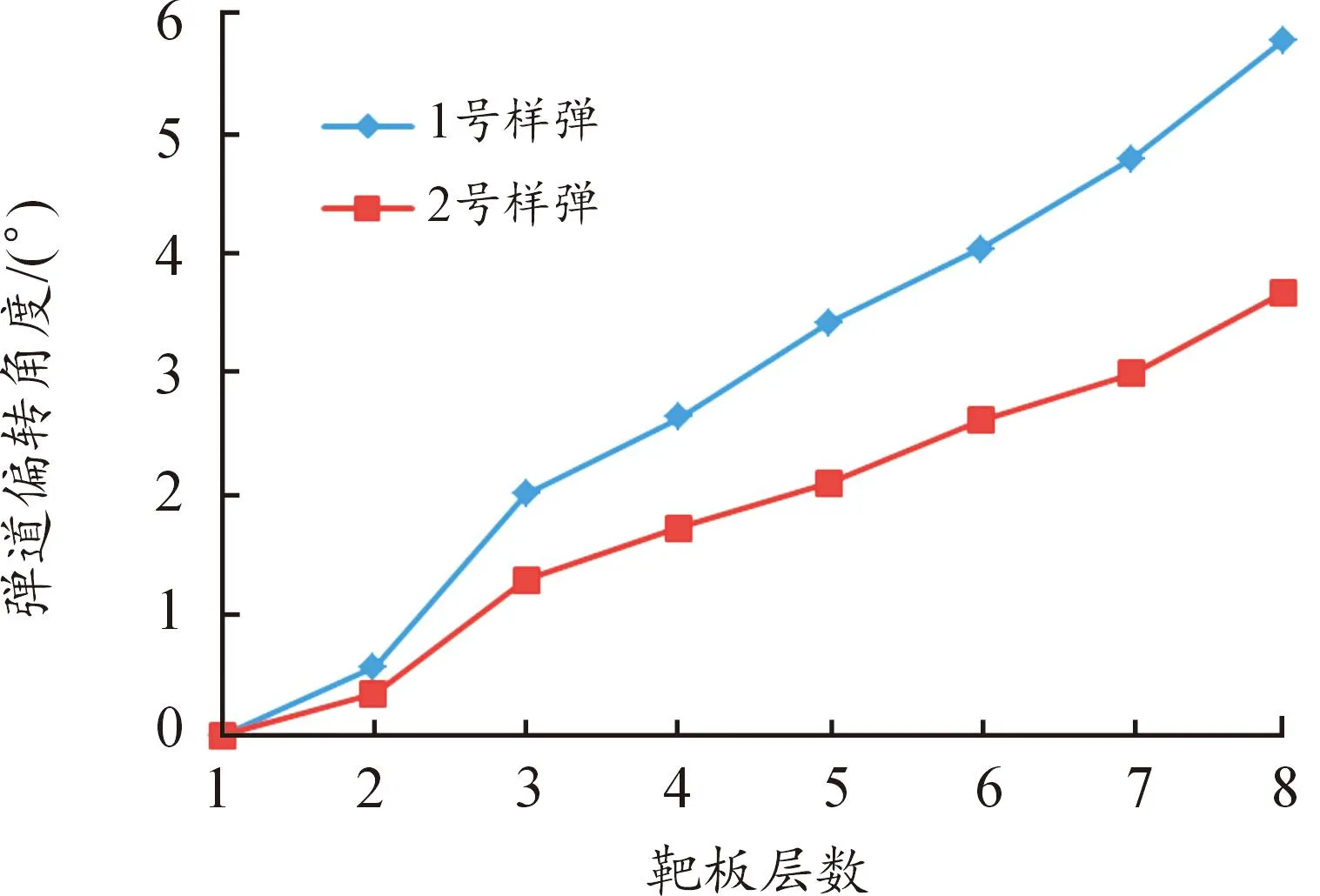

以第1层靶板弹孔中心为基准点统计的1、2号样弹弹道偏转角随侵彻层数变化曲线如图7所示。从曲线可以看出,2发样弹弹道偏转角均随侵彻靶板层数的增加而逐渐增大,同一层靶板处1号样弹弹道偏转角大于2号样弹,并且随侵彻的进行差距逐渐增大,至第8层靶时已高出约36.2%。

图7 试验弹道偏转角随侵彻靶板层数变化图

回收弹体照片如图8所示。试验后2发样弹加强筋与弹体连接完好,加强筋除撞击靶板部位有轻微擦拭痕迹外无结构性破坏。样弹头部均有不同程度侵蚀,但侵蚀范围均不触及药面,属设计域内的合理破坏。

2 数值仿真研究

2.1 数值仿真模型

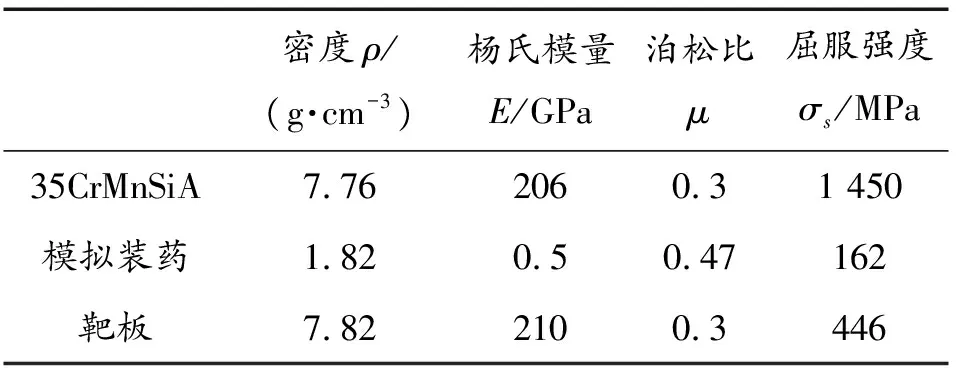

依据试验弹、靶尺寸,利用ANSYS/LS-DYNA软件建立的数值仿真计算模型如图9所示。考虑到模型的对称性,同时为了节约计算时间,弹与靶均建为1/2模型;为了减小边界条件对靶板应力的影响,4边采用非反射边界条件;弹与靶采用面-面侵蚀接触,保证模型的外部单元失效被删除后,剩下的单元依然能考虑接触。战斗部壳体、模拟装药及靶板选用带应变率效应的Johnson-Cook材料模型,靶板采用最大失效应变作为单元失效准则,主要仿真参数如表3所示。

图8 回收战斗部照片

图9 数值仿真计算模型

表3 壳体、后盖与模拟炸药材料主要性能参数

2.2 数值仿真结果

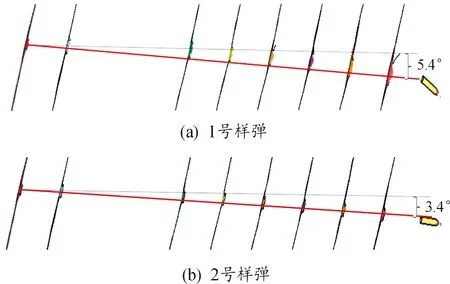

仿真计算结果如图10所示,初速、余速、弹道偏转角及弹孔长、短轴数据列于表4之中,图11为弹道偏转角随侵彻靶板变化曲线图,图12为2发样弹速度变化曲线图。

图10 样弹仿真计算结果

表4 数值仿真计算结果

图11 数值仿真弹道偏转角度随侵彻靶板层数变化图

图12 样弹速度时间曲线

3 数值仿真及试验结果分析

3.1 数值仿真模型的有效性分析

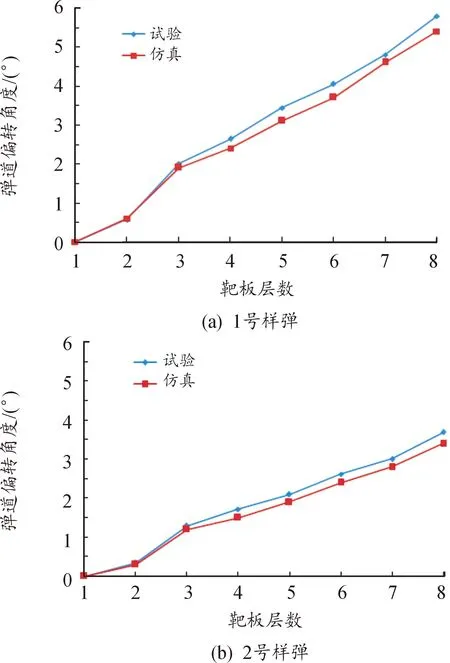

图13(a)、(b)分别为1、2号样弹弹道偏转角仿真与试验结果对比图,两者最大偏差为8.82%;同时分别对比了1、2号样弹侵彻余速、弹头侵蚀量及弹孔尺寸仿真与试验结果,发现偏差均不大于6%,数值仿真计算与试验结果符合较好。

图13 样弹试验与仿真结果对比图

3.2 结果分析

图10为1、2号样弹侵彻靶板全过程,从弹孔可看出2发样弹弹道均发生了明显的偏离,且1号样弹偏离程度大于2号样弹。结合试验及数值仿真结果分析,1号样弹侵彻弹道发生更大偏离的原因主要是加强筋距质心远,侵彻时靶板对弹体产生的偏离飞行方向力矩大(如图14所示,P1>P2),继而有更大的偏离原飞行方向的加速度,最终导致弹道发生较大偏离。根据试验及仿真结果认为:加强筋由弹尖向质心位置逼近时可使弹道偏转角减小。

从图7试验弹道偏转角变化曲线和图11仿真弹道偏转角变化曲线均可以看出2发样弹偏转角增量2~3靶间大于其他靶间,而且其他靶间无明显差异,这种异同性与靶间距契合,分析认为偏转角增量与靶间距呈正相关关系。

图14 弹体侵靶板时加强筋受力示意图

2发样弹在靶板上的弹孔均为花瓣型撕裂破坏,破坏处有明显剪切拉边和摩擦痕迹(如图6、图15所示),这是因为弹体碰撞钢靶时,钢靶被撞击部位产生较大的应力和应变,当达到靶板破坏极限时,变形最大的部分出现裂纹,随着侵彻进一步发展,钢靶背面最终形成花瓣状的穿透破坏。靶板上的弹孔基本为椭圆形,且弹孔长轴随侵彻进行而逐渐变大,分析造成这种现象的主要原因是靶板斜置带来的不对称载荷使弹体姿态发生变化,并且随侵彻层数增加不对称载荷会逐步累积放大,从而使形成的弹孔长轴尺寸不断增加;同时横向对比相同层数处弹孔长轴,发现1号样弹均大于2号样弹,说明偏离质心较远的加强筋使弹体姿态发生了更为恶劣的变化。

图15 仿真靶板典型穿孔图(部分)

弹体速度时程曲线如图12所示,从曲线可以看出:2发样弹速度变化趋势基本一致,在侵彻完第1层靶板后1号样弹速度略低于2号样弹,随侵彻进行差异逐渐明显,侵彻8层靶板后余速约低6%,结合试验余速呈现出的相同特性,穿甲能力1号样弹略弱于2号样弹,即强筋位置由弹尖向质心位置逼近时穿甲能力会略有提升。

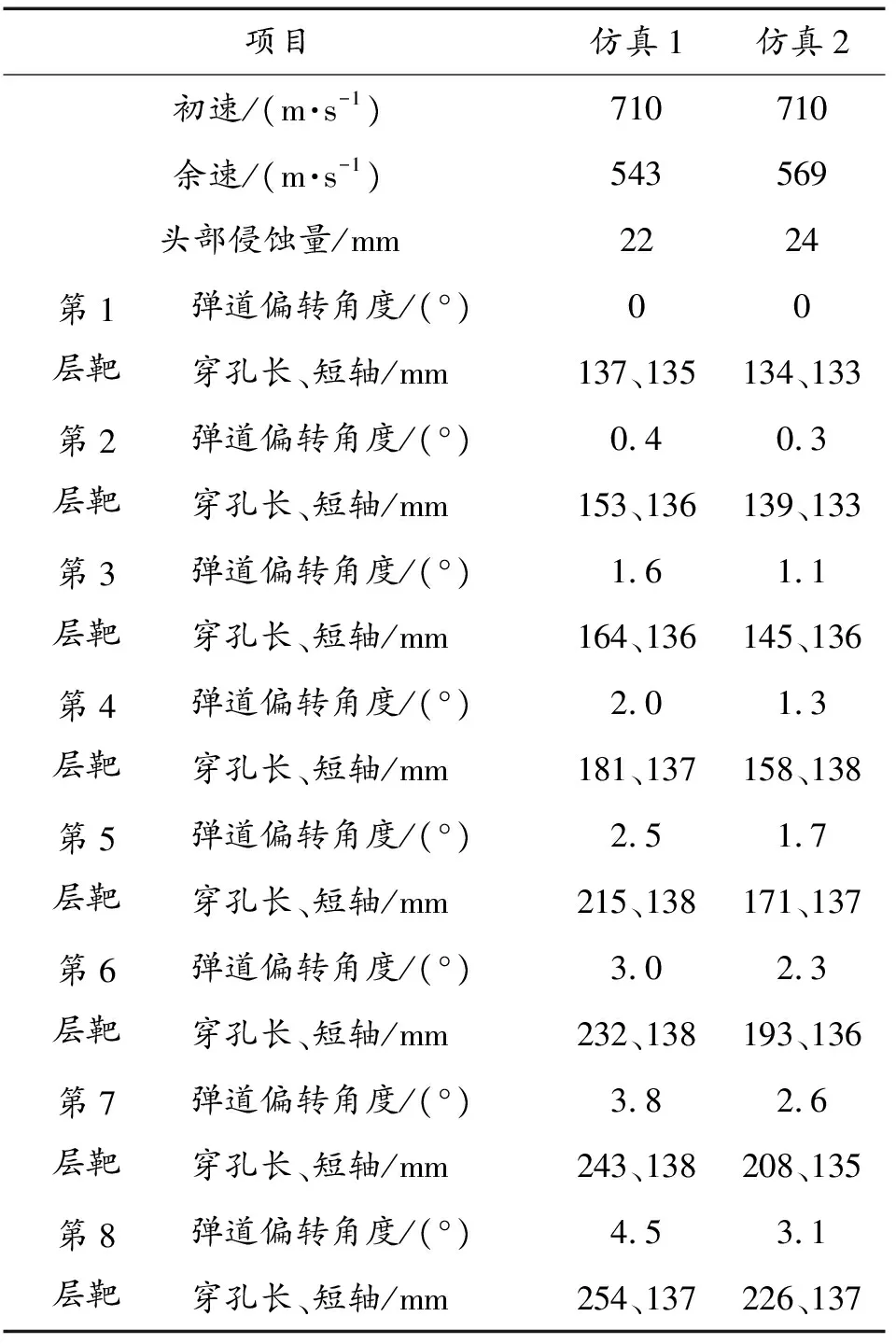

为了进一步验证加强筋位置对半穿甲战斗部侵彻性能影响规律,在试验及对应仿真模型计算的基础上建立l1=197.5 mm(仿真1)和l1=257.5 mm(仿真2)2个仿真模型进行数值计算,结果见表5。从仿真结果可以看出,当强筋位置由弹尖向质心逼近时弹道、弹孔、余速等侵彻性能数据符合前文所述变化规律。

表5 数值仿真计算结果

4 结论

本文中开展了在弹体外包络不同位置含加强筋的2种半穿甲战斗部在710 m/s速度、20°着角条件下打击8层钢靶侵彻试验,结合数值仿真研究了加强筋位置对半穿甲战斗部侵彻性能影响规律,得到以下结论:

1) 加强筋位置由弹尖向质心位置逼近时弹道偏转角减小、在靶板上形成的弹孔长轴减小、穿甲能力提升。

2) 弹道偏转角增量2~3靶间明显高于其他靶间,其他靶间无明显差异,弹道偏转角增量与靶间距呈正相关关系。

3) 数值仿真获得的弹道偏转角与试验结果两者最大偏差为8.82%,侵彻余速、弹头侵蚀量及靶板开孔尺寸偏差均不大于6%,数值仿真计算结果与试验结果符合较好。