高速标准破片速度衰减规律试验研究

2024-02-02冯志威

胡 杰,陈 桦,冯志威,马 营,贾 琪

(1.西安工业大学 机电工程学院, 西安 710021; 2.中国兵器工业试验测试研究院, 陕西 华阴 714200)

0 引言

对于高价值武器平台,设计者不仅要考核弹药作用目标的毁伤能力,同时也要关注弹药自身的安全性。一旦弹药被破片击中导致发射药或战斗部发生爆炸进而引起其他弹药的殉爆,不但造成人员的伤亡,而且会对己方武器平台、工事造成毁灭性的破坏[1-3]。不敏感弹药一直以来是世界各军事强国关注的重点问题,对于其安全性能的考核需要进行破片的撞击试验[4-7]。

破片主要依靠动能毁伤目标,破片的毁伤威力与破片速度密切相关,破片打击目标的速度不仅与初速有关,亦与其速度衰减特性相关[8]。破片撞击试验中,为了保证安全,破片发射装置距离弹药或战斗部有一定的距离,通常利用通断靶测试的破片飞行过程中某一点的速度来预测破片撞击点的速度,测得的速度与破片实际撞击弹药的速度偏差量不但与测速点和弹药的距离有关,还和破片在空气中飞行的速度衰减量有关。不少学者针对破片衰减规律开展了相关研究工作:Martijn等[9]用TRAGCN软件对弹丸的运动轨迹、发射能量与撞击能量之间的关系进行了研究;Tomasello等[10]用传统阻力公式,给出了初速为2 530 m/s标准破片的速度随距离变化曲线; Baker等[11-12]开展了标准破片对120 mm迫弹的打击试验,但未对破片衰减规律详细说明;马永忠等人[13]通过研究给出了自然破片和球形破片按照速度区间划分的速度和阻力系数关系;马玉媛[14]通过试验数据分析并给出了1~3Ma之间的破片飞行阻力系数经验公式;谭多望等[15]通过研究给出了战斗部小质量不同球形破片速度的衰减规律;北约在STANAG 2920标准中规定了考核防护材料防护能力的速度为960±20 m/s的FSP破片,在STANAG 4496标准规定了考核弹药安全性用的速度为1 830±60 m/s标准破片。FSP破片质量为53.8 g,质量大、速度低、破片的存速能力强,考核对象为防护材料的防护能力,危险性低,破片发射装置和防护材料可以距离较近。而考核弹药安全性的标准破片速度高,考核对象为弹药和战斗部的安全性,危险系数高,为了安全,需要增加破片发射装置和弹药的距离,标准破片质量小、存速能力弱,破片速度在空气中衰减快。2种破片的应用场景、考核对象、破片形状、速度要求均不相同,本文中围绕弹药安全性试验用标准破片的衰减规律开展研究。

为了准确预测破片撞击时的速度,本文中通过试验、数值模拟和理论分析相结合的方法,针对北约STANAG 4496《弹片冲击,试验程序》[16]中规定撞击速度为1 830±60 m/s破片,研究了其在1 400~2 200 m/s速度范围内的衰减特性,并通过非线性拟合的方法建立高速破片速度衰减规律模型。

1 试验测试

北约破片撞击STANAG 4496《弹片撞击,试验程序》中规定标准破片直径14.3±0.05 mm,长径比约为1,布氏硬度(HB)为不大于270的钢制圆柱体,其头部为160±0.5°夹角的圆锥[15],结构图如图1所示。

试验采用30 mm弹道炮发射破片,并布设区截装置进行破片速度测试。试验用破片弹如图1所示,破片为45#钢制标准破片,材料密度7.85 g/cm3,布氏硬度HB≤197,质量约为18.6 g。

图1 破片尺寸及破片弹丸

1.1 测试系统搭建

试验采用通断靶区截测速装置进行速度测试,通过两靶距和破片通过两靶时的时间差计算速度。试验采用如图2所示的破片测速系统。试验系统主要由弹道炮、破片防护板、9个通断靶等组成,第1靶到炮口的距离为7.7 m,靶距为2 m。

图2 试验测试系统

1.2 速度测试

为了获得破片速度衰减规律,每次发射1枚破片,试验共发射4枚破片,获得了每枚破片经过每一个网靶的时间,以两靶之间的平均速度代替两靶中点处的瞬时速度,即第i靶与第i+1靶中点处的速度为:

(1)

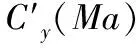

计算得4枚破片速度随位移的变化数据如图3所示。

由于破片飞行速度高,使用通断靶测速时,网靶和破片的相互作用会造成时间测量误差,网靶间距离的测量误差也会影响计算破片速度。由图3可知,破片的速度衰减呈现非线性,破片在空气中飞行18 m的距离,破片速度衰减达200 m/s,为了减少破片撞击战斗部或弹药时速度预测误差,有必要对破片在空气中飞行的速度衰减规律进行研究。

图3 破片速度实测数据

2 数值模拟

为了进一步研究破片飞行规律及其受力情况,利用ANSYS CFX对其进行空气动力学仿真分析。仿真分析时采用相对坐标,即:设定破片不动,对流体多次施加与破片大小相等、速度相反的入口流速,分析计算破片的阻力、升力、扭矩等数据,通过受力分析求解出破片的速度曲线。

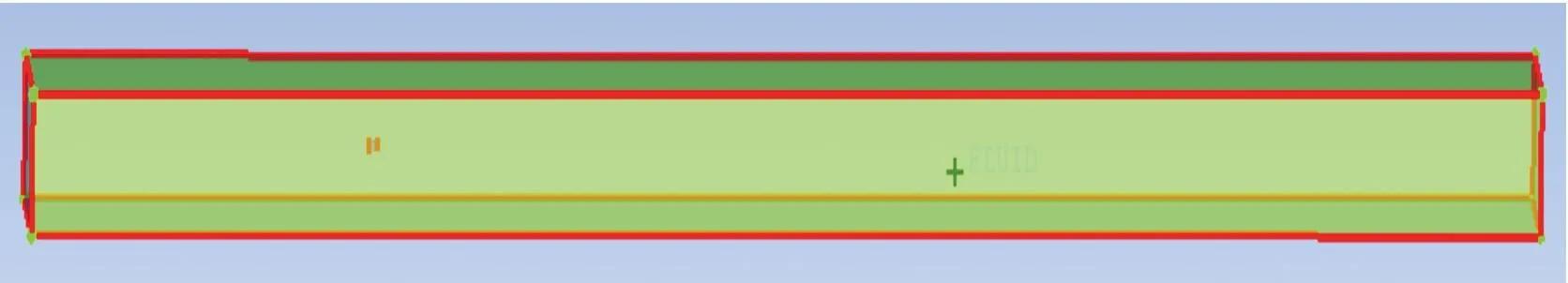

2.1 有限元仿真计算

将CAD中建立的破片模型导入ICEM CFD中,并且建立100倍破片直径的矩形流体域,划分非结构网格,利用分部网格控制对网格进行精细化设置,破片网格取0.2 mm,流体域网格取2 mm。仿真模型如图4所示。流体采用理想气体模型,对其施加0.948 4 atm的压强(此为试验靶场实测大气压强),温度取298.15 K。

图4 CFX仿真模型

采用基于SST ( shear stress transport ) 的k-ω湍流模型算法进行破片超音速飞行仿真分析。其控制方程为

(2)

式(2)中:F是一个混合函数,对于存在不合适假设的自由剪切流,用来约束壁面层的限制数;S是应变率的一个定估算值。

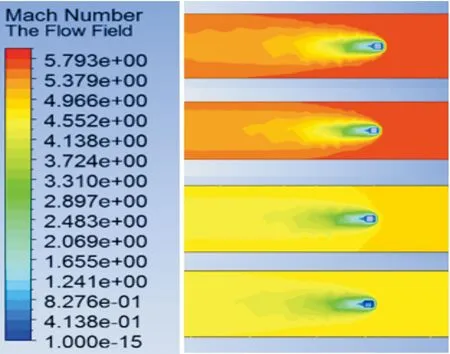

计算结束后破片周围的流场速度分布云图如图5所示,从上往下依次是2枚不同速度的高速破片、中速破片的流场,流场对称分布。对仿真结果后处理可计算出破片飞行时受到的阻力、升力及扭矩,结果如表1所示。

图5 破片周围流场速度分布

表1 破片阻力、升力及扭矩数据

2.2 仿真分析结果与试验对比

通过仿真计算得到破片在空气域中受到的阻力、升力及扭矩,并且已知破片的质量、质心位置、转动惯量,采用弹丸外弹道解算方法求解破片飞行速度[17],设定破片是沿着Y正方向飞行,Z方向为升力方向。破片参数如表2所示。

表2 破片参数

(3)

图6 破片实测与仿真速度对比

通过对4枚破片试验实测速度数据和数值计算数据误差结果统计分析,4枚破片的最大误差分别为2.71%、1.49%、2.24%、1.93%,最大误差小于3%,通过数值仿真方式预测破片撞击战斗部的实际速度可行。

3 破片速度衰减规律研究

3.1 破片速度衰减模型建立

对破片在空气中飞行的速度衰减规律进行研究,考虑到破片速度高而且质量小,忽略飞行过程中的重力作用与空气阻力横向作用,假设破片在空气中作一维运动,给出高速破片飞行过程中的受力及运动方程为

(4)

式(4)中:m为破片质量;ρ为空气密度;S为破片迎风面积,对于非球形破片而言,迎风面积不断发生变化;cx为空气阻力系数;v为破片飞行速度。

破片运动初始条件为:v=v0、x=0,对于式(4)进行积分,可得到破片速度和飞行时间之间的关系为

(5)

v=v0×e-kx

(6)

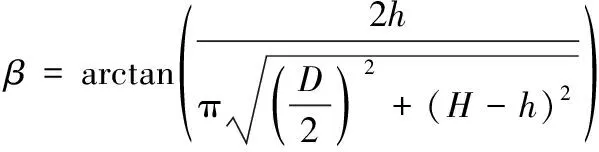

利用最小二乘法对试验的4枚破片飞行过程中速度v和飞行距离x按照式(6)进行非线性拟合,得到速度衰减系数k和初速v0。拟合公式及拟合曲线如图7所示,本研究建立的破片速度衰减模型的决定系数R2为0.991 18,拟合关系具有较高可信度。

图7 实测速度与拟合曲线

3.2 破片空气阻力计算

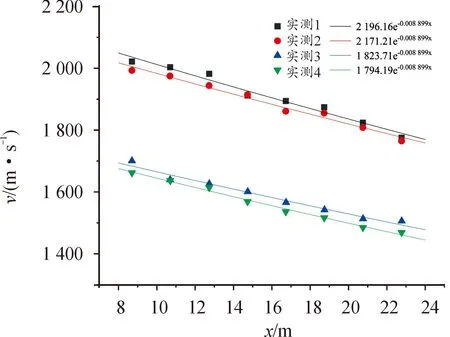

由于破片在飞行过程中不停的翻滚、旋转,其飞行姿态是随机变化的,迎风面积与阻力系数之间存在很强的相关性。迎风面积是指破片垂直于速度方向的净面积。标准破片在飞行中的3种典型姿态如图8所示。

图8 破片飞行姿态

姿态1:图8(a)所示,破片轴线与水平面垂直;

姿态2:图8(b)所示,破片轴线与水平面平行;

姿态3:图8(c)所示,破片轴线与水平面斜交。

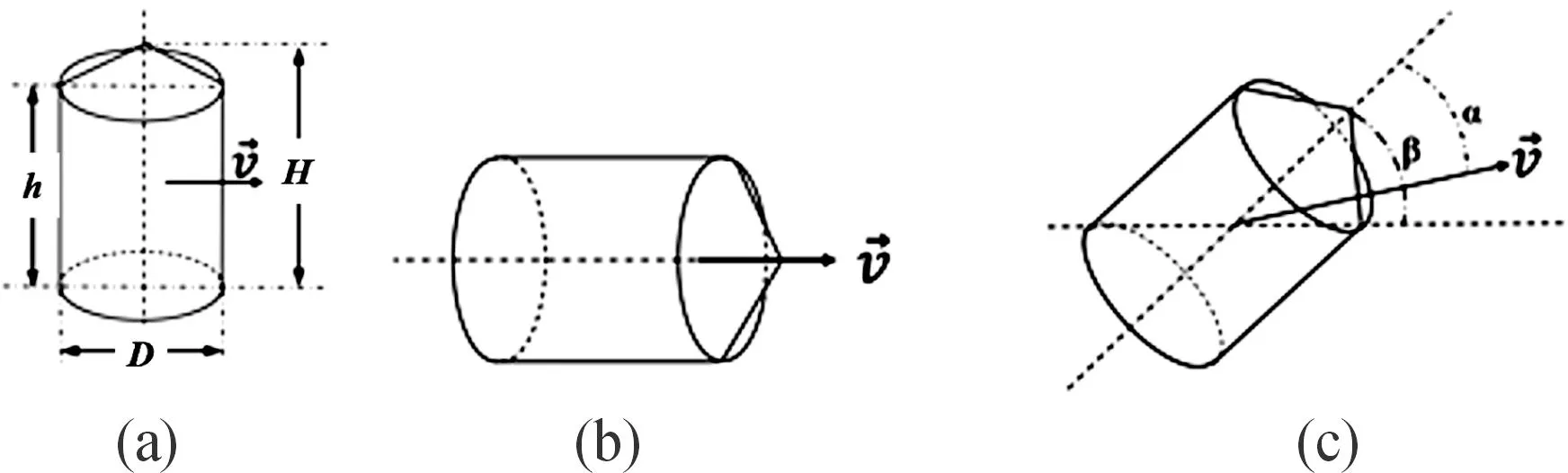

标准破片飞行的姿态取决于其轴线与速度方向夹角α和与水平平面的夹角β的值。令标准破片的直径为D,顶点高为H,圆柱高为h。

当α=0°、β=0°时,即为标准破片轴线与水平面平行,其迎风面积为S2=π×D2/4,代入标准破片的D=14.3 mm,即:S2=π×D2/4=160.61 mm2。

当0°<α,β<90°时,即为标准破片轴线与水平面斜变,其迎风面积为与α、β角的函数,用S3(α,β)表示迎风面积,则:

cosβ×cosα+D×h×sinβ×cosα

(7)

当0°<α,β<90°范围内,迎风面积S3(α,β)不是单调函数,式(7)两边对α、β求导数,得到:

cosβ×sinα-D×h×sinβ×sinα

(8)

sinβ×cosα+D×h×cosβ×cosα

(9)

cosβ×cosα-D×h×sinβ×cosα

(10)

cosβ×cosα-D×h×sinβ×cosα

(11)

(12)

(13)

代入标准破片的D=14.3 mm,h=14.3 mm,可得β=51.42°,S3(θ)max=261.56 mm2。

理论上破片在整个运动过程的迎风面积随着姿态的变化有无穷多种,则迎风面积S为S1、S2、S3的函数,k1、k2、k3为破片3种飞行姿态出现的频次,迎风面积S为:

(14)

实际试验中,很难统计出破片3种飞行状态出现的频次,所以在破片运动方程中给出迎风面积S的取值区间为[160.61 mm2,261.56 mm2]。

对于破片阻力系数cx,由公式

(15)

得出

(16)

式(16)中:ρ为空气密度,取1.29 kg/m3;m为破片质量18.6 g;S为破片飞行中迎风面积,取160.61 mm2和261.56 mm2;破片衰减系数值k为0.008 899,可得cx的取值范围为[0.993 04,1.617 21]。

3.3 速度衰减模型的验证

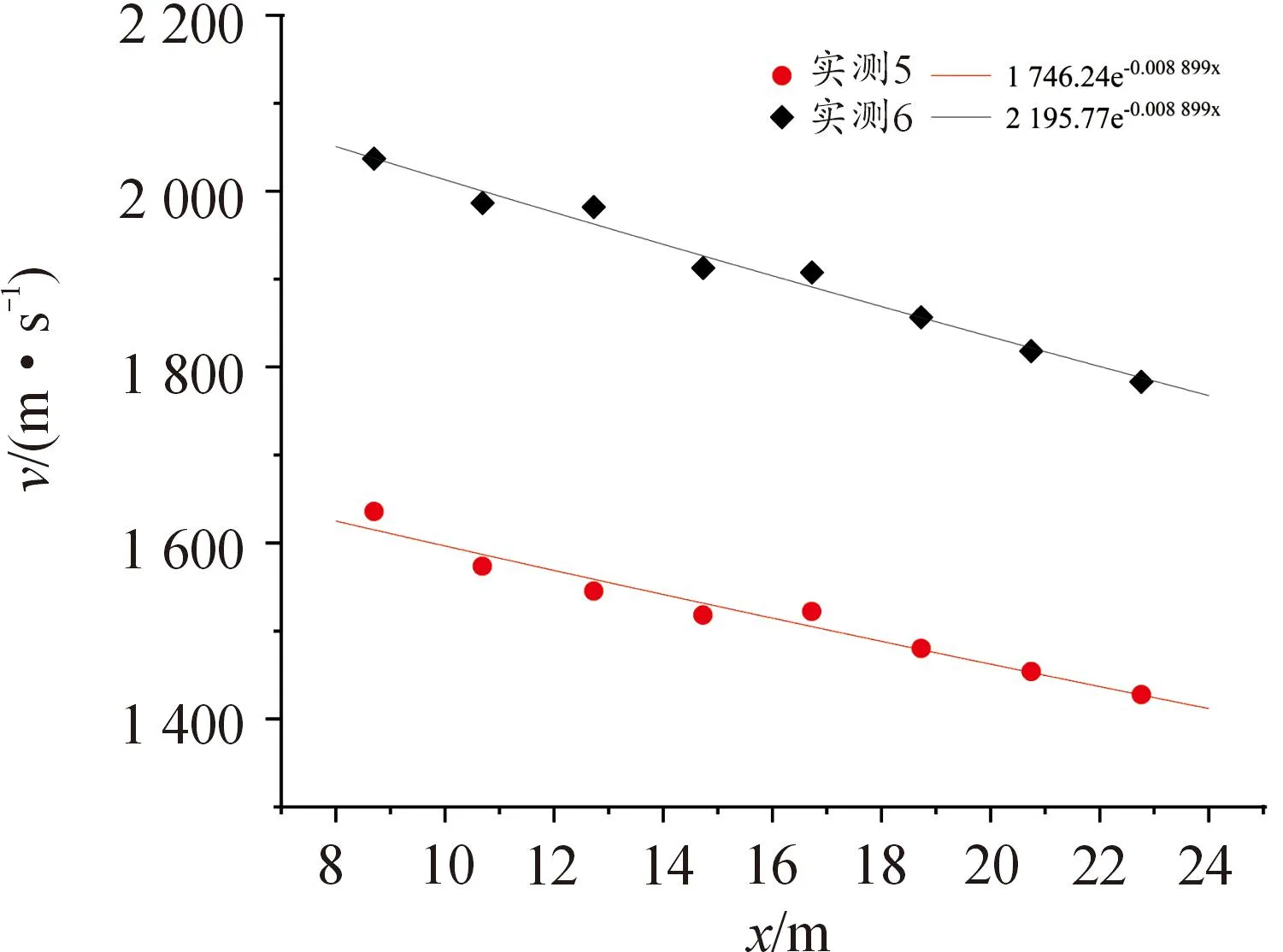

为了进一步验证构建的破片飞行速度衰减模型,在相同试验条件下发射中速、高速破片各1枚,图9为所构建的速度衰减模型与实测数据的比较,图10为速度衰减模型残差图。

图9 实测数据与预测模型

图10 速度衰减模型残差

由图10可见,发射2枚破片实测速度与所构建速度衰减模型预测速度的残差最大值为21.32 m/s,误差为1.20%。

4 结论

通过试验研究、数值仿真、理论分析相结合的手段对弹药安全性试验中符合STANAG 4496标准规定的破片,从破片发射到撞击弹药或战斗部的过程中,在1 400~2 200 m/s范围内,对其速度衰减规律进行了研究,得出以下结论:

1) 使用CFX软件对破片在空气中飞行规律进行研究,破片仿真与实测速度的最大误差为2.71%;

2) 利用建立的破片速度衰减模型和非线性拟合方法,得到标准破片在1 400~2 200 m/s速度范围内的速度衰减系数k为0.008 899,与实测结果吻合较好;

3) 对标准破片的飞行姿态进行研究,空气阻力系数cx仅与其轴线与水平面的夹角有关,取值范围为[0.993 04,1.617 21]。