聚氨酯缓冲材料瞬态响应特性研究

2024-02-02李浩镕毕世华熊文靖

李浩镕,毕世华,熊文靖

(北京理工大学 宇航学院, 北京 100081)

0 引言

在航空、航天、车辆、船舶等领域中,机械设备在工作时会产生振动或接触到振动源,为延长零件的工作寿命,保证设备正常运行,需要在机械振动或受冲击部位安装缓冲装置,吸收振动能量,隔离振动与冲击。

目前成熟的缓冲技术有橡胶缓冲、弹簧缓冲、液压缓冲等。橡胶缓冲[1]结构简单,但高温条件下容易老化,且缓冲作用力小、容量低,适用于低速、常温环境;弹簧缓冲使用较多,其缓冲作用力大,但力学与形变呈线性,缓冲容量小,会出现缓冲结构回弹现象;液压缓冲效率高,缓冲容量大,缓冲后无反弹现象,缓冲力与机构速度变化呈线性,但其质量大、易泄漏、成本高[2]。聚氨酯材料具有大变形吸收碰撞动能的特点,有明显的非线性本构关系,其在碰撞瞬间应变率高,在恢复形变的过程中力学特性存在迟滞效应,且比重小、价格低、易成型,能吸收缓冲势能,减弱振荡,是非常理想的吸能缓冲材料[3]。

围绕聚氨酯材料本构模型[4-7]和冲击响应特性[17-20],国内外学者通过实验测量、有限元仿真拟合的方法,开展了大量研究。Khan等[8]基于线性、非线性弹簧和修正叠加模型,构建了聚氨酯不同应变速率和不同温度下变形响应的本构模型,预测了应变率跳跃压缩、多步应力松弛加载实验和自由端扭转实验下聚氨酯的响应特性。曲杰等[9]通过静水压实验和围压实验,开展了硬质聚氨酯泡沫在多轴载荷下的力学响应,分析其力学特性和吸能特性,结果表明,在静水压试验和围压试验中,聚氨酯泡沫材料具有不同的响应特性。束立红等[10]结合聚氨酯隔振器的静态和动态试验结果,建立了由弹簧、阻尼器和摩擦元件等多组机械元件所构成的聚氨酯隔振器“非线性广义模型”,并试验分析了不同激振振幅、激振频率和预加载情况下的隔振器静动态特性。陈吉平等[11]开展了在不同温度下WJ-8微孔聚氨酯粘弹性材料的动态粘弹性试验,研究了微孔聚氨酯粘弹性材料的储模量和损耗模量与温度、频率以及应变幅值之间的关系。罗玉媛等[12]对WJ-8聚氨酯弹性垫板分别进行长压缩15%、20%、25%试验,测定聚氨酯材料的应力松弛特性,并采用5元件广义Maxwell方程,构建了聚氨酯本构模型,对应力松弛过程进行数值拟合。赵华等[14]将非线性超弹模型和线性粘弹模型相结合,使用5项Mooney-Riv|in应变能函数和Prony级数建立线性粘弹模型,建立了聚氨酯弹性体材料的非线性粘弹本构模型,通过瞬态响应、平衡响应和单步松弛试验,得到聚氨酯的松弛强度和松弛时间,校验了建立的本构模型,研究了聚氨酯弹性体在不同压缩应变率下的响应特性。康永刚等[15]用并联分数Maxwell模型和广义Zener模型建立了聚合物的粘弹性模型,拟合了聚合物材料的损耗行为。王培文等[16]为研究热老化的聚氨酯材料的应力应变关系开展了压缩实验,并采用 MR 模型、Yeoh 模型和 NH 模型建立与温度相关的本构模型。王超等[21]通过实验制备了泡沫铝、聚氨酯泡沫铝(PUF泡沫铝)和增强PUF泡沫铝试件,并对它们的压缩性能进行了研究。张冰冰等[22]对漂珠聚氨酯复合泡沫进行准静态压缩实验,并采用Avalle理论构建该复合材料的本构模型,研究了复合泡沫的力学性能和变形行为的影响规律。张英琦等[23]提出了一种描述导弹适配器新型基体材料PU2531在不同温度和不同应变率下的热-粘-超弹本构模型.利用准静态单轴压缩实验装置和分离式霍普金森压杆(SHPB)装置,获得不同温度不同应变率下的聚氨酯弹性体的压缩应力-应变响应规律。

目前大多数研究主要分析了聚氨酯在低速载荷作用下的动态响应特性,而受限于试验成本与测试难度,对聚氨酯在瞬时应变速率较大以及局部冲击下的研究开展较少,为此,本文中采用聚氨酯样件压缩实验,得到低速位移载荷作用下聚氨酯的力学响应特性,并采用Mooney-Rivlin应变能函数、Prony级数构建聚氨酯的本构模型,将仿真结果与试验数据进行拟合,确认了本构模型的合理性。进而利用有限元数值计算方法,对承受不同加载速度的位移载荷、整体冲击以及局部冲击条件下的聚氨酯瞬态响应进行计算分析,为认识不同冲击速度和局部冲击条件下的材料响应特性提供基础。

1 聚氨酯动态响应实验

1.1 实验装置及布置

为测量聚氨酯结构在低速压缩、回复过程中的瞬态响应特性,通过开展聚氨酯样件的压缩试验,校验并修正有限元仿真的本构模型参数。实验样件选用直径、高度均为70 mm的聚氨酯圆柱体,实验装置采用弗布斯FBS-2KNW试验机,压力机最大试验力为20 kN,压缩速度最大500 mm/min,变形测量精度与速度控制精度为±0.5%。实验过程中聚氨酯圆样件下部无周向约束放置在安装台上,上部通过加载盘逐步施加位移载荷。试验布置如图1所示。

图1 压力试验机与聚氨酯圆柱体

由于实验装置限制,这里主要采用低速压缩实验校验聚氨酯材料的本构模型,进而使用有限元方法结合校验后的仿真模型,研究不同冲击条件下的聚氨酯瞬态响应特性。

1.2 动态响应实验分析

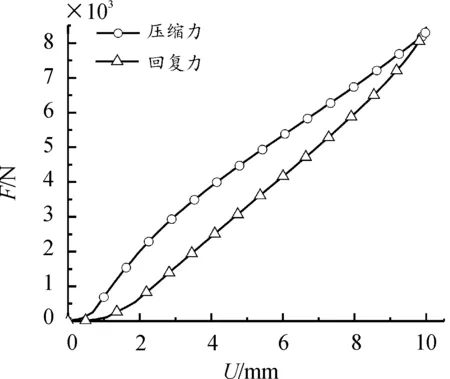

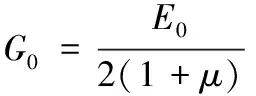

采用60 mm/min的速度压缩聚氨酯样件,得到力-位移曲线如图2所示。图2中力-位移曲线呈现环状,其压缩力大于恢复力,存在显著的迟滞效应,这表明聚氨酯具有明显的缓冲性能,可以在碰撞中吸收动能。

图2 聚氨酯力-位移回滞环

分别用30、70、110 mm/min的速度压缩聚氨酯样件,得到聚氨酯的力-位移曲线如图3所示。

从图3中可以看出,在低速位移载荷作用下,聚氨酯样件变形速度分别为30、70、110 mm/min时,其被压缩10 mm时最大的载荷分别为8 297.9、8 538.2、9 050.5 N,最大载荷随着变形速度的增加而增大,且力随位移加载呈非线性,聚氨酯样件表现出超弹性的材料特性。

图3 不同压缩速度聚氨酯的力学特性

2 仿真模型与参数分析

2.1 仿真模型与网格设置

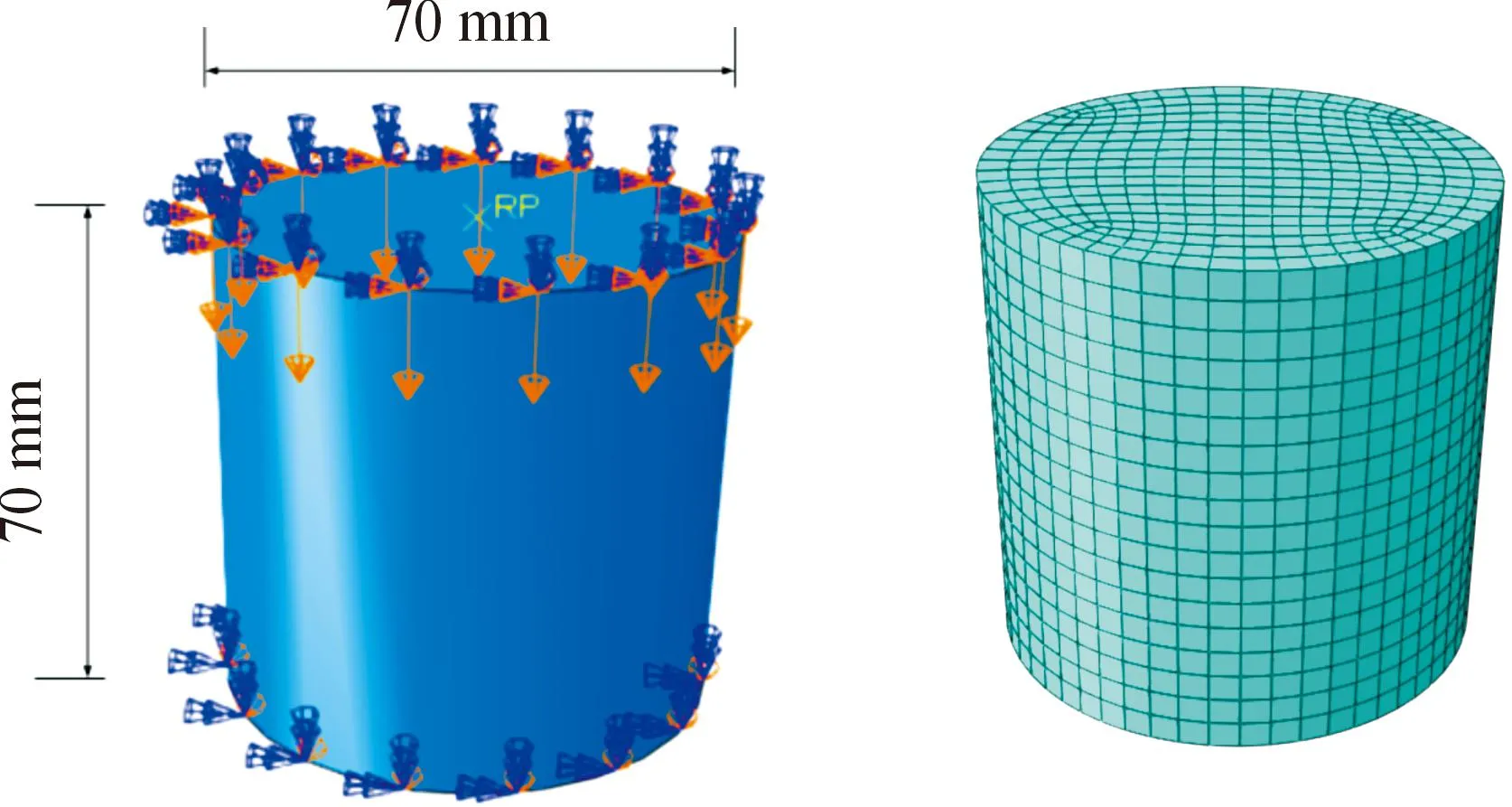

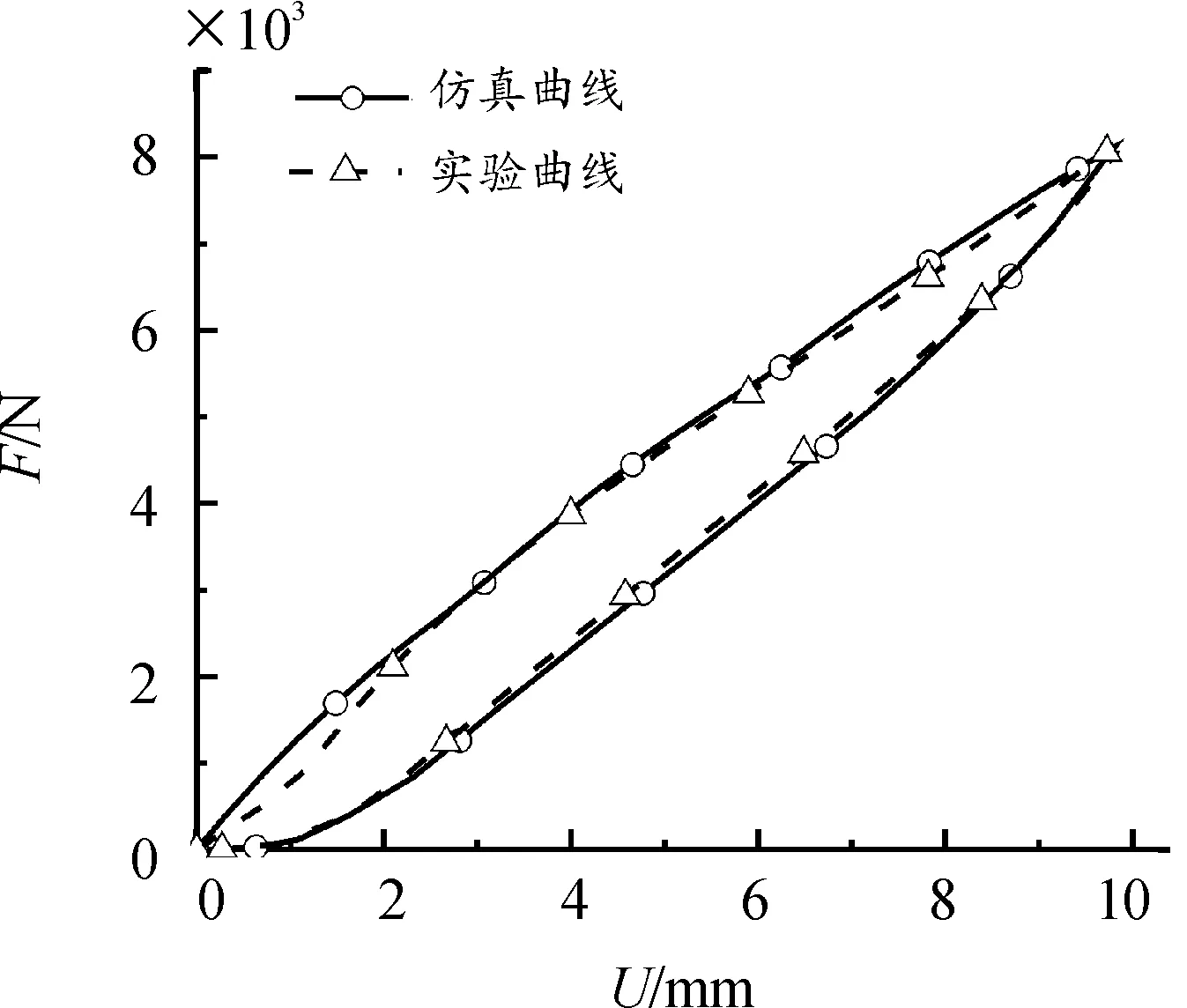

采用有限元方法对聚氨酯柱体的瞬态响应特性进行仿真分析。仿真模型的外形参考实验样件建立,高度为70 mm、直径为70 mm的圆柱体。计算模型采用六面体网格,并将聚氨酯模型下表面完全固定,在上表面施加向下的位移载荷,如图4所示。

图4 聚氨酯模型及网格

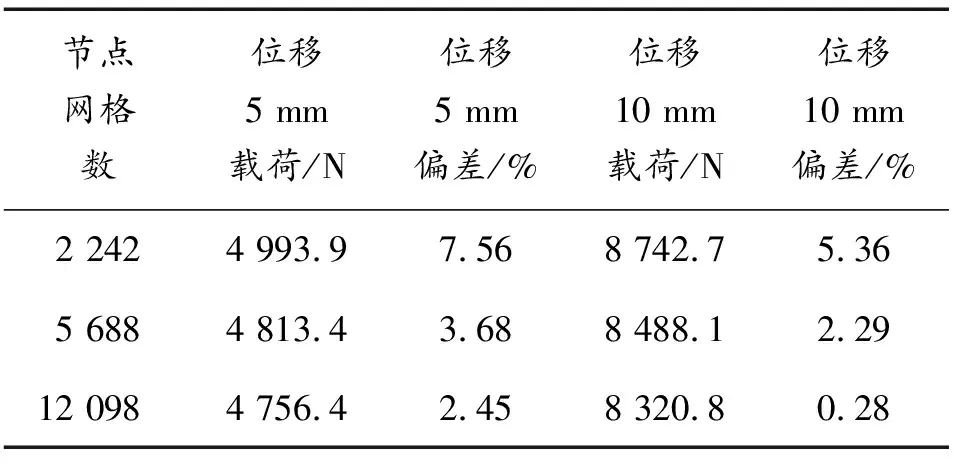

为验证网格无关性,划分3种尺寸的网格进行考察分析,网格数量分别为2 242、5 688、12 098。以聚氨酯压缩试验为参考,聚氨酯被压缩5 mm与10 mm时,其出力大小分别为4 642.6 N与8 297.9 N。3种网格划分情况下聚氨酯模型在变形5 mm和10 mm时的载荷偏差如表1所示,响应曲线如图5所示。

当网格数量为5 688时,聚氨酯模型被压缩到5 mm与10 mm所产生的载荷大小为4 813.4 N和8 488.1 N,与试验结果偏差分别为3.68%和2.29%,满足计算精度要求。为了减少仿真计算工作量,本文中后续仿真计算均采用网格数量为5 688的网格划分方式进行。

图5 不同网格尺寸下聚氨酯的力-位移曲线

表1 不同网格尺寸下聚氨酯的力-位移数值

2.2 材料本构模型与校验分析

由图2、图3可以看出,聚氨酯具有超弹性和粘弹性的材料特性,因此选用Mooney-Rivlin应变能函数和Prony级数描述聚氨酯的超弹性和粘弹性特征。

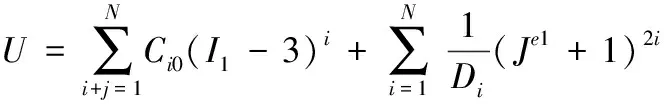

Mooney-Rivlin应变势能表示为

(1)

式(1)中:U为每单位参考体积的应变能;N为材料参数;Ci0和Di为温度相关的材料参数;Je1为弹性体积比;I1为第1偏量应变不变量。其中:

(2)

针对聚氨酯橡胶材料的超弹性特性,用5参数的Monney-Rivlin本构模型来表征材料属性,表达式为

U=C10(I1-3)+C01(I2-3)+C20(I1-3)2+

C11(I1-3)(I2-3)+C02(I2-3)2

(3)

式(3)中:I1为第1偏量应变不变量;I2为第2偏量应变不变量;Cij为与材料相关的参数。

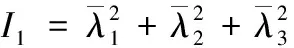

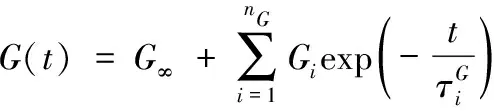

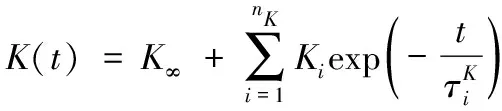

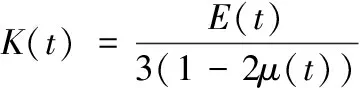

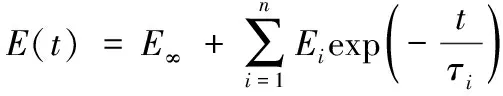

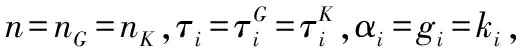

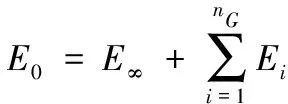

对于聚氨酯粘弹性材料特性,选用2参数的Prony级数来进行描述。用Prony级数表示粘弹性属性的基本形式为

(4)

(5)

对于粘弹性问题,粘弹性的泊松比一般取时间的函数μ=μ(t),根据弹性常数关系,有:

(6)

(7)

其中,E(t)为松弛模量,这样就可以将G(t)和K(t)统一于E(t)形式。将松弛模量表示为Prony级数形式,即:

(8)

(9)

由此可得

(10)

(11)

该方程中G0和K0由输入的弹性参数E和μ计算得到,剩余的参数gi、ki、τi即为所需要输入的PronySeries参数。

结合实验结果,采用如下参数的Mooney-Rivlin模型描述聚氨酯超弹性材料特性:C10=120C01=-80,C20=160,C11=49,C02=-160。采用如下参数的Prony级数模型描述聚氨粘弹性特性:τ1=5,g1=k1=0.999。

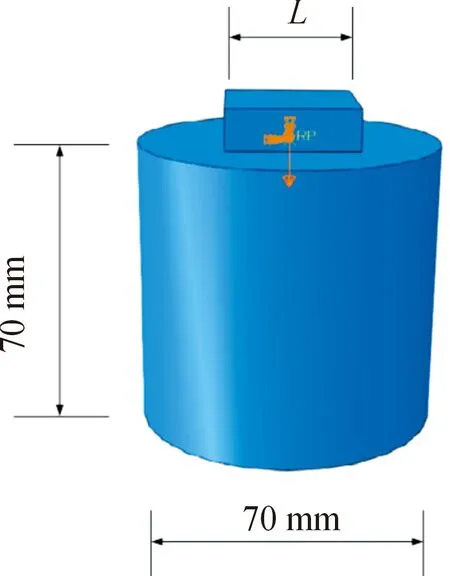

图6是压缩速度为30 mm/min时,聚氨酯样件的仿真与实验结果,其力-位移仿真曲线变化趋势与实验结果一致,表现出聚氨酯材料与超弹性相关的非线性出力特性和与粘弹性相关的迟滞效应。聚氨酯压缩最大压缩力的仿真结果为8 115.7 N,实验结果为8 297.9 N,相对误差为0.83%。对于材料的整个变形实验过程,当聚氨酯压缩和回复状态趋于稳定,仿真与实验结果的最大相对误差为5.9%,仿真与实验结果能较好吻合,表明使用5参数Mooney-Rivilin应变能函数和2参数Prony级数建立的本构模型均能准确地表征聚氨酯材料的瞬态响应特性。

图6 仿真与实验曲线对比

3 聚氨酯瞬态响应特性仿真分析

3.1 不同速度位移载荷下的动态响应

为考察加载速度对聚氨酯响应特性的影响,在模型上表面施加幅值大小为10 mm,速度分别为60、120、180、240 mm/min的位移载荷,得到聚氨酯上表面的力-位移仿真结果如图7所示。由图7可以看出,随着加载速度的增加,聚氨酯材料的响应力呈增长趋势,不过在考察的速度范围内,这种差异并不明显。位移速度大小为60 mm/min时,聚氨酯模型被压缩10 mm的载荷大小为8 868.2 N;位移速度大小为120 mm/min时,聚氨酯模型被压缩10 mm的载荷大小为9 118.2 N;位移速度大小为180 mm/min时,聚氨酯模型被压缩10 mm的载荷大小为9 315.9 N;位移速度大小为240 mm/min时,聚氨酯模型被压缩10 mm的载荷大小为9 691.6 N。

图7 低速位移载荷下聚氨酯力-位移曲线图

为考察加载速度显著增加后的聚氨酯响应特性,在模型上表面分别施加幅值为10 mm、速度为3 000、4 200、6 000、9 000 mm/min的位移载荷,研究其在短时间内承受较大位移载荷时提供的作用力大小,最终得到聚氨酯上表面的力-位移仿真结果如图8所示。载荷在位移速度大小为3 000 mm/min,聚氨酯模型被压缩10 mm的载荷大小为12 619.4 N;位移速度大小为4 200 mm/min时,聚氨酯模型被压缩10 mm的载荷大小13 250.4 N;位移速度大小为6 000 mm/min时,聚氨酯模型被压缩10 mm的载荷大小14 133.8 N;位移速度大小为9 000 mm/min时,聚氨酯模型被压缩1 0mm的载荷大小为15 648.1 N。随着聚氨酯瞬时应变增大,聚氨酯的压缩力和恢复力均增大。

图8 聚氨酯瞬时应变增大时聚氨酯力-位移曲线图

对比图7和图8可以看出,在考察的聚氨酯瞬时应变较大的加载条件下,聚氨酯材料的力学载荷变化趋势与前述低速加载存在显著差异。在前述低速加载条件下,在整个10 mm加载过程中响应曲线呈上凸形式,即加载前期随着位移变化载荷增长快,后期随位移变化载荷增长慢。而在聚氨酯瞬时应变明显增大的情况下,在10 mm加载过程中响应曲线呈下凹形式,在加载至4 mm前,载荷变化斜率较小;在 5 mm后,载荷变化斜率显著增加。产生这一变化的原因应该与材料的粘弹属性有关,在加载速率较低条件下,加载速率相关的粘弹性影响并不显著;在加载速率较大时,超弹特性与粘弹特性相互耦合,使响应曲线产生显著变化。

3.2 局部受载条件下的响应特性

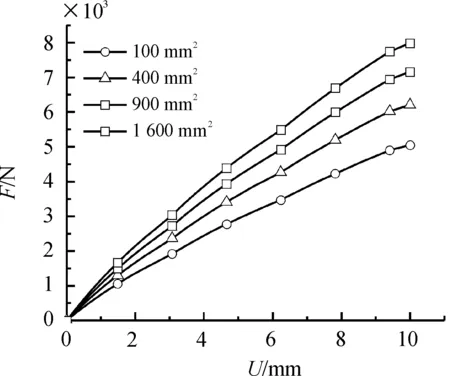

在工程应用中,缓冲部件往往存在局部区域直接承受外部载荷的状态,此时缓冲结构内部除受到压缩载荷作用外,也会受到局部剪切作用。为考察局部受载条件下的聚氨酯动态响应特性,建立仿真计算模型如图9所示,图9中上部正方形区域为受载区域,其边长L分别为10、20、30、40 mm,聚氨酯模型样件高度为70 mm,正方形作用面积设置为可调节变量。计算模型中将聚氨酯下表面固定,上部正方形区域设置为刚体,用于施加位移载荷,位移载荷幅值为10 mm,位移方向垂直向下,最终得到聚氨酯上表面的力-位移仿真结果如图10所示。

图9 圆柱聚氨酯-压块模型

图10 不同作用面积时聚氨酯力-位移曲线

图10表示了压块位移为10 mm时,聚氨酯材料的力-位移曲线。当L=10 mm时,聚氨酯被压缩10 mm的载荷大小为5 053.1 N;L=20 mm时,聚氨酯模型被压缩10 mm的载荷大小为6 212.5 N;L=30 mm时,聚氨酯模型被压缩10 mm的载荷大小为7 160.8 N;L=40 mm时,聚氨酯模型被压缩10 mm的载荷大小为7 989.1 N。

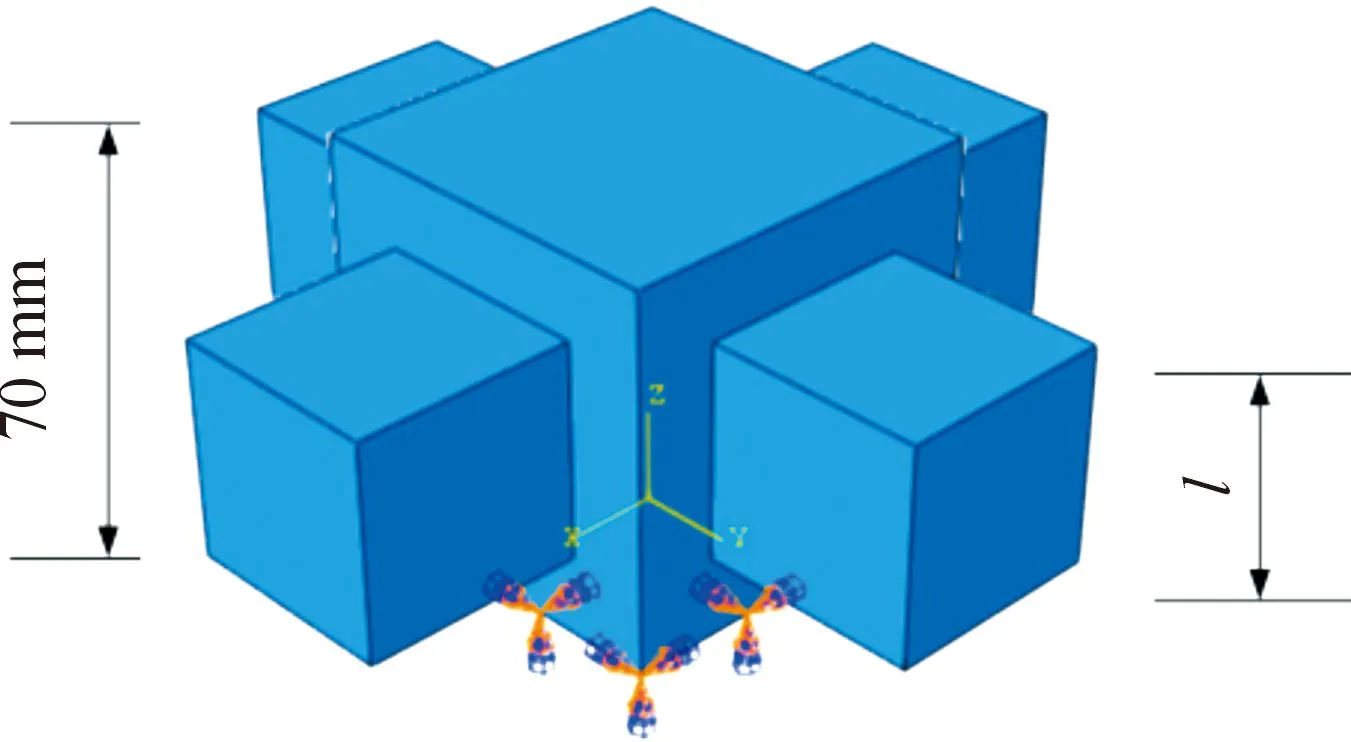

将聚氨酯模型调整为边长为70 mm的正方体,建模如图11所示。四棱柱压块边长l分别为30、35、40 mm,作用面积分别为900、1 225、1 600 mm2,在模型4边同时施加一垂直于模型表面的位移载荷,位移载荷速度为30 mm/min,仿真结果如图12所示。

图11 正方形聚氨酯-压块模型

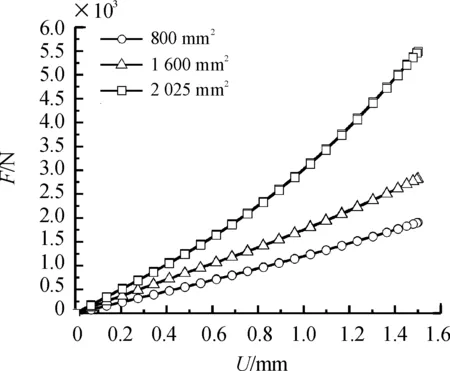

图12 正方形聚氨酯侧面压缩的力-位移曲线

图12表示了压块位移为1.5 mm时,聚氨酯材料的力-位移曲线。当S=900 mm2时,聚氨酯模型被压缩1.5 mm时侧面载荷大小为1 906.8 N;S=1 600 mm2时,聚氨酯模型被压缩1.5 mm时载荷大小为2 820.4 N;S=1 600 mm2时,聚氨酯模型被压缩1.5 mm时侧面载荷大小为5 492.3 N。

根据2种不同加载条件下的仿真实验结果,可以看出在载荷与剪切力耦合作用下,聚氨酯在压缩方向提供的支反力大小与受载区域的作用面积相关,面积越大,聚氨酯材料可提供的支反力就越大。所以在设计聚氨酯缓冲器时,可以根据实际需求调整聚氨酯受载面积,以改变聚氨酯被压缩时的载荷。

4 结论

围绕聚氨酯缓冲材料的动态响应特性,开展了聚氨酯样件的动态加载实验和不同动态载荷作用下的仿真分析,获得如下结论:

1) 在低速加载条件下,采用Mooney-Rivlin模型表征超弹特性、采用Prony级数表征粘弹特性的仿真模型结果与实验结果吻合良好,表明粘超性质的本构模型能够较好地反映聚氨酯材料的力学性能。

2) 在加载速度不同,聚氨酯应变速率相差较大时,聚氨酯材料的力-位移响应曲线存在显著差异。在低速加载条件下,率相关的粘弹特性对曲线影响较小;当聚氨酯承受的加载速度较快,瞬时应变较高时,率相关的粘弹特性使得响应曲线的斜率显著增加。

3) 在局部加载条件下,载荷与剪切力耦合作用,聚氨酯的在压缩方向提供的支反力大小与受载区域的作用面积相关,面积越大,聚氨酯材料可提供的支反力就越大。