氮化硼纳米管表面结构设计及其对环氧复合电介质性能调控机理*

2024-02-01任俊文姜国庆陈志杰魏华超赵莉华贾申利

任俊文 姜国庆 陈志杰 魏华超 赵莉华 贾申利

(四川大学电气工程学院,成都 610065)

1 引言

环氧树脂材料作为一种优良的绝缘介质,具有绝缘强度高、力学性能优异、耐化学腐蚀性强、轻质、易加工等优点,在电力变压器、高压开关柜、高压电缆、饱和电抗器等电气设备中应用广泛.当前,电气设备正朝着高电压、大容量、高功率、集成化等方向发展,要求介质材料需经受长期高温、强电场、机械应力以及环境因素的考验,对绝缘系统中环氧树脂的电气特性、导热性能以及力学韧性等提出了更高要求[1,2].譬如,电气设备体积减小、容量增加,在工作过程中易产生大量的热量,要求作为绝缘介质的环氧树脂材料不仅要具备优异的绝缘强度和力学性能,同时应拥有较好的导热特性以实现热量的快速消散.尽管利用具有一定结构规整性的液晶环氧单体,可提升环氧树脂材料的导热系数[3].Chen 等[4]近期的突破性工作也证实通过构建分子规整排列的阵列化区域,并引入亲电陷阱基团,可在大幅提升聚合物薄膜导热性能的基础上使其电阻率提升1 个数量级.但是,由于电、热、力学性能之间的物理弱相关性甚至互斥性,很难通过本征分子调控实现环氧树脂材料的多目标性能协同提升.

向环氧树脂基体中加入纳米填料是实现其多功能化的常用手段[5],其中氮化硼纳米管 (BNNTs)因具有超高的导热系数 (~3000 W/(m⋅K))、宽能级间隙 (~5.5 eV)、低介电常数 (~3.9) 以及高长径比而备受关注[6].然而,强π-π 以及lip-lip 相互作用,导致BNNTs 在环氧树脂基体中较难分散,易发生团聚.此外,由于BNNTs 表面光滑,呈现强化学惰性,很难与环氧树脂基体之间建立强界面作用[7],以至于无法通过将BNNTs 与环氧树脂简单共混实现复合电介质性能的有效提升.为了充分利用BNNTs 优异的物理特性,常需要对BNNTs进行表面改性,以提升其分散特性,优化BNNTs与聚合物基体之间的相互作用.Zhang 等[8]利用C 掺杂在BNNTs 表面构建化学活性位点,并进一步接枝NH2功能基团,发现功能化后的BNNTs可有效提高环氧复合电介质的导热系数.Huang等[9]利用多面体低聚倍半硅氧烷对BNNTs 进行功能化,以此制备出具有低介电常数、介电损耗和较高导热系数的环氧复合电介质.然而,相关研究中鲜有提及BNNTs 界面作用的引入对复合电介质性能的影响.在聚合物基复合电介质中,填料与基体的界面作用在复合电介质性能的提升中扮演着重要角色,各相在界面处结合强度的不同将会显著影响复合电介质的电、热、力学等性能[10].

针对这一问题,研究者提出不同的界面模型来研究填料与基体间界面作用对复合电介质性能的影响机理.其中Tanaka 在传统核壳结构模型基础上提出的三层界面模型,被广泛应用于分析纳米微观层面上界面作用对复合电介质电、热、力学等性能的影响[11,12].Tanaka 多核模型示意图如图1 所示.在Tanaka 多核模型中,键合层相当于过渡层,通过偶联剂使无机和有机物质紧密结合,并在第2 层(束缚层)和第3 层(松散层)形成一个良好的界面.束缚层是一个界面区域,由与第1 层和无机颗粒表面紧密结合或相互作用的聚合物链组成.松散层是一个与第2 层松散耦合和相互作用的区域.由于纳米填料高能表面的存在,阻止了填料与聚合物基体之间的接触,导致低密度夹层的出现.与内部两层相比,其体积分数更大.尽管近些年关于复合电介质界面作用与性能之间的关系时有报道,但是BNNTs 与基体间界面作用对复合电介质宏观性能的影响仍缺乏系统的研究,这大大限制了BNNTs 在复合电介质制备上的实际应用.

基于此,为了明晰BNNTs 表面特性对复合电介质微观界面结构的建立及宏观性能的影响,本文从界面结构设计调控出发,利用介孔二氧化硅(mSiO2)以及硅烷偶联剂功能分子(KH560)对BNNTs 进行表面结构构筑,优化BNNTs 与环氧树脂基体之间的界面作用,将BNNTs 优异的绝缘性能、导热性能、力学性能充分应用到复合电介质中.并在此基础上利用Tanaka 多核模型系统研究BNNTs 表面结构设计及功能化对复合电介质介电弛豫及陷阱分布的界面作用机理.

2 实验方法

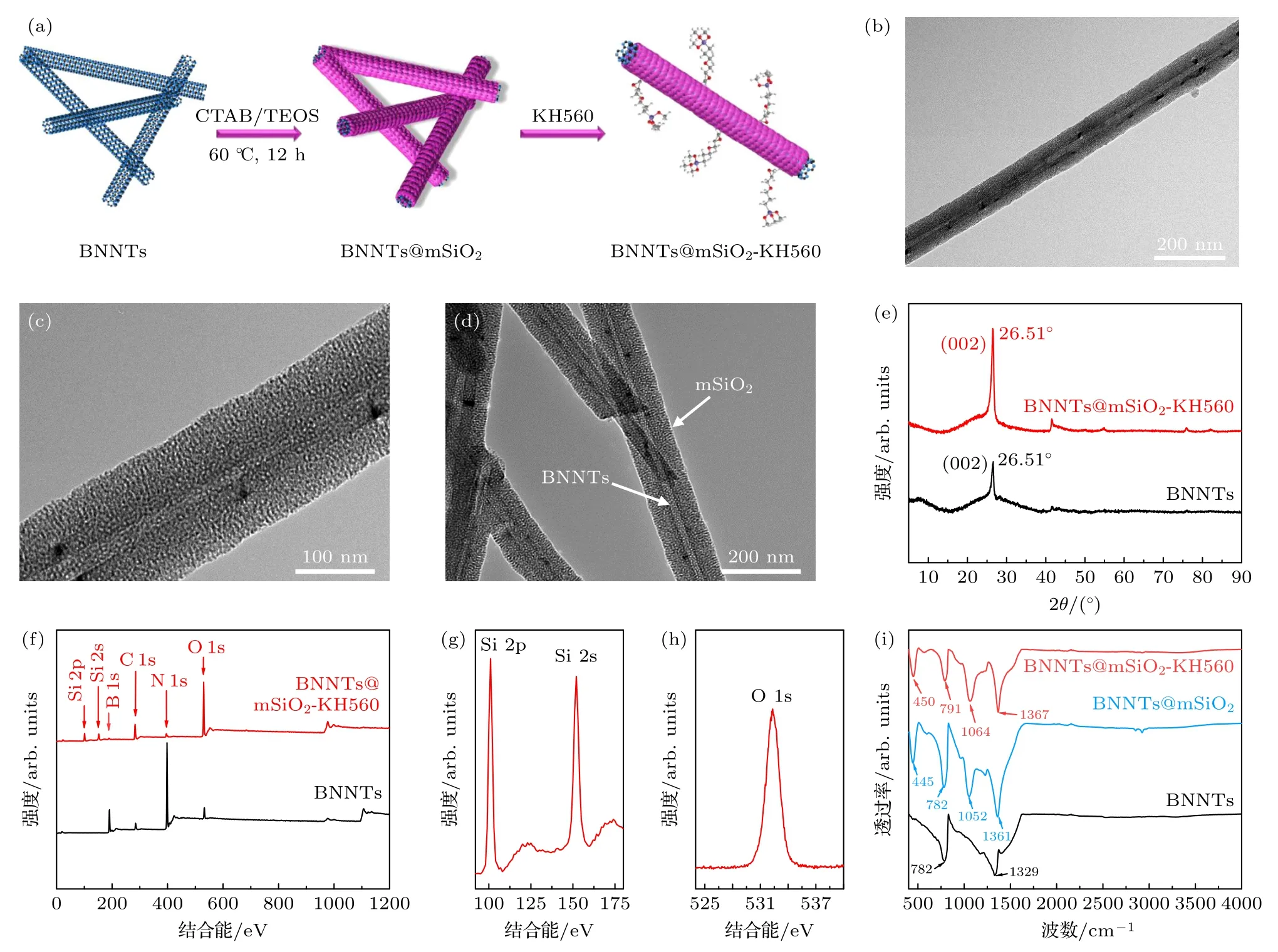

以十六烷基三甲基溴化铵 (CTAB) 为介孔模板剂,采用改进的Stöber 溶胶-凝胶法,通过控制正硅酸四乙酯 (TEOS) 的浓度及其水解和缩合,在BNNTs 表面包覆mSiO2,并进一步利用KH560进行二次改性,具体流程如图2(a)所示.详细如下,将60 mg BNNTs,0.3 g CTAB,16.7 mg 氢氧化钠加入300 mL 去离子水中,超声10 min 形成均匀分散的溶液.将所得BNNTs 分散液60 ℃油浴加热搅拌30 min 以后,分3 批加入1.5 mL的TEOS 的乙醇溶液 (0.186 g/mL),完成上述流程后保持60 ℃油浴加热12 h.将获得的产物通过高速离心收集,并使用无水乙醇反复清洗3 次,将所得固体在60 ℃真空烘箱中干燥48 h,得到mSiO2包覆的BNNTs,记为BNNTs@mSiO2.将1 g BNNTs@mSiO2均匀分散于无水乙醇/去离子水 (4/5) 的混合溶剂中,然后加入适量的KH560,室温反应24 h.将获得的产物通过高速离心收集,并使用无水乙醇反复清洗3 次,将所得固体在45 ℃真空烘箱中干燥72 h,得到KH560 改性的BNNTs@mSiO2,记为BNNTs@mSiO2-KH560.

图2 BNNTs@mSiO2-KH560 纳米颗粒的制备及表征 (a) BNNTs@mSiO2-KH560 纳米颗粒的制备流程; (b)—(d) BNNTs@mSiO2-KH560 的TEM 图像; (e) BNNTs 与BNNTs@mSiO2-KH560 在5°—90°的XRD 图谱; (f)—(h) BNNTs 与BNNTs@mSiO2-KH560 的XPS 图谱; (i) BNNTs 与BNNTs@mSiO2-KH560 的FT-IR 图谱Fig.2.Preparation and characterization of BNNTs@mSiO2-KH560 nanoparticles: (a) Preparation process of BNNTs@mSiO2-KH560 nanoparticles; (b)–(d) TEM images of BNNTs@mSiO2-KH560; (e) XRD patterns of BNNTs and BNNTs@mSiO2-KH560 at 5°–90°; (f)–(h) XPS patterns of BNNTs and BNNTs@mSiO2-KH560; (i) FT-IR patterns of BNNTs and BNNTs@mSiO2-KH560.

通过超声、高速搅拌的方式,将BNNTs@mSi O2-KH560 均匀分散在环氧树脂基体中,通过真空脱气 (60 ℃)、加热固化 (120 ℃固化2 h,130 ℃固化2 h) 等制备出BNNTs@mSiO2-KH560/Epoxy复合电介质,并按照填料含量分别命名为BNNTs@mSiO2-KH560-0.5,BNNTs@mSiO2-KH560-1,BNNTs@mSiO2-KH560-2,BNNTs@mSiO2-KH-560-3.为了对比分析BNNTs 表面结构设计及功能化对复合电介质性能的影响,按照相似的流程制备出BNNTs/Epoxy 复合电介质,并按照填料含量分别命名为BNNTs-0.5,BNNTs-1,BNNTs-2,BNNTs-3.

分别利用X 射线衍射图谱 (XRD,型号为PANalytical X Pert Pro)、X 射线光电子能谱(XPS,型号为Kratos AXIS Ultra DLD)、傅里叶变换红外光谱 (FT-IR,型号为Nicolet-5700) 分析BNNTs 与BNNTs@mSiO2-KH560 的晶型、元素价态、表面功能基团吸收峰.利用透射电子显微镜 (TEM,型号为Tecnai G2 F20 S-TWIN) 观察BNNTs@mSiO2-KH560 的结构,利用场发射扫描电镜 (SEM,型号为Nova Nano SEM 450) 观察复合电介质的微观形貌.通过Concept 80 型宽频介电阻抗谱仪获取复合电介质的介电性能.通过HJC-100 KV 击穿场强测试机对复合电介质进行电击穿测试,测试前将试样处理成长宽为10 mm,厚度为500 μm 的片状.测试电极采用直径为6 mm的柱状电极,测试时浸入变压器油中,在工频电压作用下使试样击穿,升压速度为500 V/s.每个含量的试样进行10 次有效击穿试验,并使用威布尔分布进行电击穿性能分析.利用三点弯曲断裂测试表征复合电介质的韧性.通过DRL-III 高精度材料导热系数测试仪,利用热流法获取复合电介质的导热系数.使用TOYO SEIKI 测试仪与高灵敏度静电计获取复合电介质去极化电流随温度的变化关系.

3 实验结果分析

图2 为BNNTs 与BNNTs@mSiO2-KH560 的结构及光谱分析图.从图2(b)—(d)可以观察到,BNNTs 经过功能化以后,在其表面成功包覆了一层厚度均一,且介孔结构清晰的分子层[13].此外,BNNTs 的管状结构保持完好,说明利用溶胶-凝胶法进行表面结构构筑,并未破坏BNNTs 原始结构.这一结论在XRD 图谱表征中也得到了进一步证实.如图2(e)所示,与BNNTs 类似,BNNTs@mSiO2-KH560 在26.51°也具有明显的 (002) 特征衍射峰,说明表面包覆mSiO2以后,BNNTs 仍然保持完整的六方晶型.图2(f)—(h)为BNNTs 与BNNTs@mSiO2-KH560 的XPS 图谱.可以看出,BNNTs 主要为B 1s (187.4 eV) 与N 1s (395.0 eV)价态峰,而在BNNTs@ mSiO2-KH560 图谱中明显出现了Si 2p (103.5 eV),Si 2s (152.5 eV) 以及O 1s (532.9 eV) 价态峰[14],充分说明BNNTs外部包覆的介孔分子层为SiO2.BNNTs 与BNNTs@mSiO2-KH560 的FT-IR 光谱图,如图2(i)所示.BNNTs 出现在782 cm–1和1329 cm–1处的特征峰主要为B-N 垂直面外振动峰和面内伸缩振动峰[15].经mSiO2包覆后,新增445 cm–1,1052 cm–1两处特征峰,分别对应Si—O 键弯曲振动峰和Si—O—Si 键反对称伸缩振动峰[16].在经过KH560 改性后,特征峰整体出现了红移,这是由于KH560水解后附着在mSiO2表面引起晶格振动的轻微变化所导致的.以上结果充分表明成功制备出BNNTs@mSiO2-KH560 纳米颗粒.

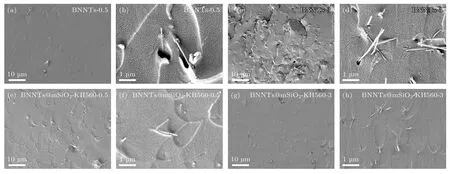

图3 给出BNNTs 与BNNTs@mSiO2-KH560加入环氧树脂后所形成复合电介质的断面结构形貌.可以发现,BNNTs 与环氧树脂基体之间存在明显的孔隙,且BNNTs 在断面处具有明显拔出现象,表明BNNTs 与环氧树脂基体之间界面结合效果较差.BNNTs 与环氧树脂基体之间的界面缺陷,导致很难将BNNTs 优异的本征性能集成到复合电介质中,甚至这些缺陷易成为结构薄弱点导致复合电介质性能劣化.与之相反,BNNTs@mSiO2-KH560 在环氧树脂基体中均匀分散,且与环氧树脂基体连接处没有出现明显分离现象.即使在3%的高填充含量下,仍未观察到明显团聚现象.这主要是因为BNNTs@mSiO2-KH560 表面的环氧功能基团与环氧树脂基体发生共交联固化反应,形成强界面键合作用,优化了界面结构,避免了因BNNTs 表面惰性而与环氧树脂基体界面相容性差的问题.

图3 (a)—(d) 不同BNNTs 含量的复合电介质SEM 图像; (e)—(h)不同BNNTs@mSiO2-KH560 含量的复合电介质SEM 图像Fig.3.(a)–(d) SEM images of composite dielectric with different BNNTs contents; (e)–(h) SEM images of composite dielectric with different BNNTs@mSiO2-KH560 contents.

图4 给出BNNTs 和BNNTs@mSiO2-KH560加入环氧树脂所制备复合电介质的介电频谱图.可以看出,二者的介电常数和损耗均随着频率降低而呈缓慢上升的趋势,这主要归结于低频率下环氧树脂基体偶极极化的增强[17].相较于纯环氧树脂,随着BNNTs 与BNNTs@mSiO2-KH560的引入,所得复合电介质的介电常数和损耗在整个测试频段内均有所降低.产生这一现象的原因主要包括以下两个方面: 其一,BNNTs 较低的本征介电常数和高绝缘强度,对复合电介质介电常数和损耗的降低有一定贡献; 其二,mSiO2独特的介孔结构,亦有利于降低复合电介质的介电常数和损耗.然而,随着BNNTs 含量的增加,复合电介质的介电常数和损耗呈现出先降低再升高的趋势.这主要是因为BNNTs 在环氧树脂基体中分散性较差,在高填充含量下(3%),易出现团聚现象,并在界面处形成大量的空间电荷堆积,引起界面极化,导致介电常数和损耗升高[18,19].对填充BNNTs@mSiO2-KH560的复合电介质而言,在工频下,BNNTs@mSiO2-KH560-3 复合电介质的介电常数与损耗达到最低,分别为4.1 和0.005,显著低于纯环氧树脂.这源于KH560 含有的环氧功能基团的接枝,在BNNTs@mSiO2-KH560 与环氧树脂之间形成强键合作用,有效抑制了环氧树脂偶极子的运动.同时,得益于mSiO2较低的介电常数,且其具有的特殊介孔结构充盈着空气(介电常数接近1),也可有效降低复合电介质的介电常数和损耗[20,21].

图4 复合电介质的介电性能 (a) 不同BNNTs 含量的复合电介质介电常数、介质损耗因数频谱图; (b) 不同BNNTs@mSiO2-KH560 含量的复合电介质介电常数、介质损耗因数频谱图Fig.4.Dielectric properties of composite dielectric: (a) Dielectric constant,dielectric loss spectrum of composite dielectric with different BNNTs contents; (b) dielectric constant,dielectric loss spectrum of composite dielectric with different BNNTs@mSiO2-KH560 contents.

功能填料与基体间的界面相互作用可从介电弛豫中体现,为进一步探明BNNTs@mSiO2-KH560 与环氧树脂基体间的界面作用,在–30—150 ℃下对复合电介质进行定温扫频测试,并引入德拜方程对复合电介质的介电弛豫特性进行分析.

引入德拜方程后介电驰豫可描述为[22]

式中,ε∗为复介电常数,εs为静态介电常数,ε∞为光频介电常数,ω为电场频率,τ为弛豫时间,tanδ为介质损耗因数.

消去ωτ,可得到Cole-Cole 方程:

为了避免低频区域直流电导以及电极极化损耗的干扰,本文进一步通过介电模量来探究复合电介质的介电弛豫特性[23].介电模量M∗在数值上为复介电常数的倒数,即

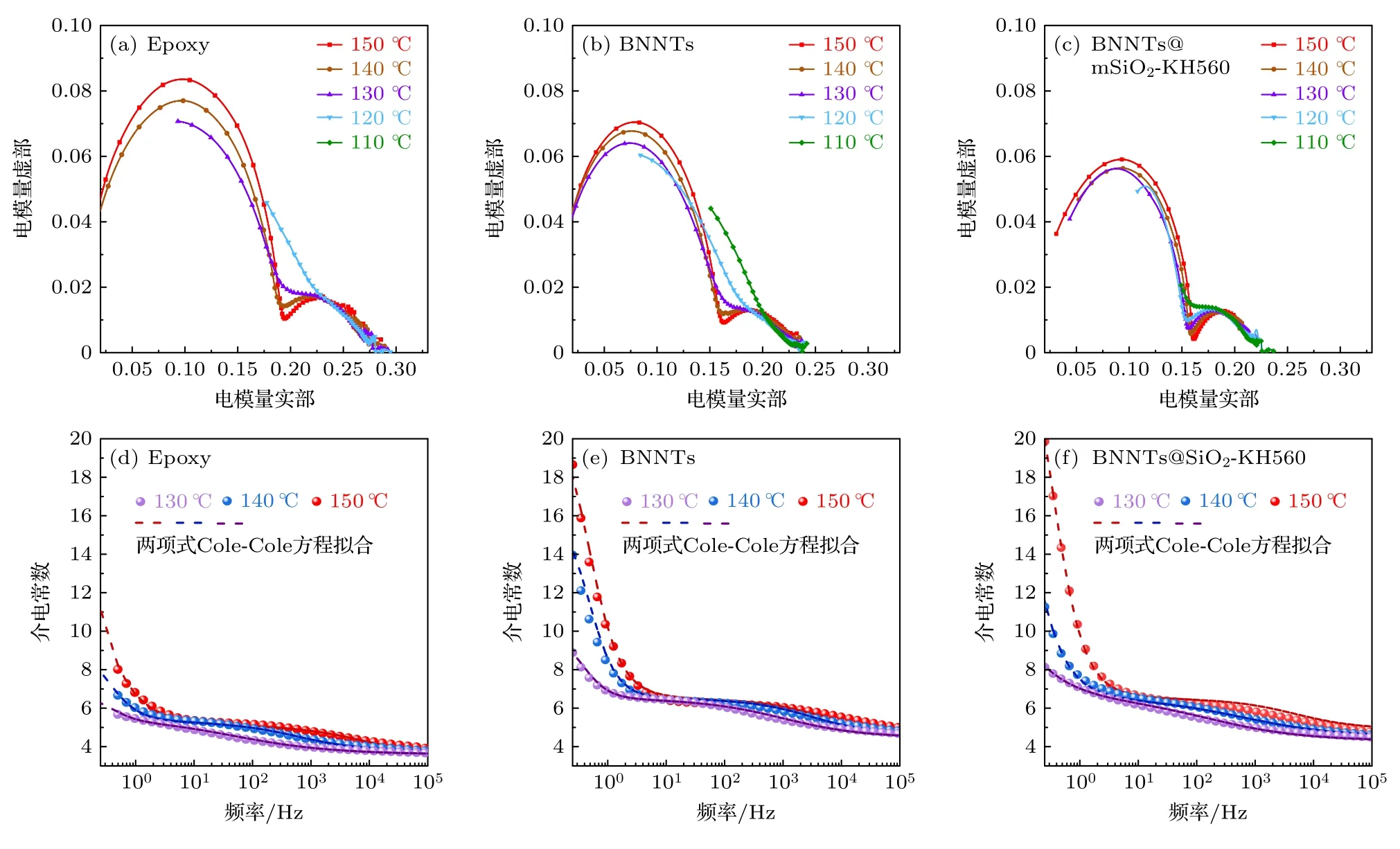

图5(a)—(c)为基于电模量的环氧树脂及其复合电介质的Cole-Cole 图.可以发现,环氧树脂及其复合电介质均为非理想德拜弛豫,呈现出“大圆-小圆”连接关系.随着温度的升高,Cole-Cole 图中的圆半径逐渐增大,说明环氧树脂及其复合电介质弛豫时间变短,弛豫现象更为明显.图中直观地体现出BNNTs@mSiO2-KH560 的引入使Cole-Cole圆半径显著缩小,表明复合电介质介电弛豫现象得到抑制.

图5 (a)—(c) 不同填料复合电介质的Cole-Cole 图; (d)—(f) 不同填料复合电介质介电常数两项式Cole-Cole 方程拟合图Fig.5.(a)–(c) Cole-Cole diagram of composite dielectric with different fillers; (d)–(f) two-term Cole-Cole equation fit diagram of dielectric constant of composite dielectric with different fillers.

由于高温下复合电介质出现两个介电弛豫,因此采用两项式Cole-Cole 方程进行进一步分析[24]:

式中:

其中,介电弛豫增量Δε1+Δε2=εs−ε∞,介电弛豫对应的特征电场频率分别为ω1和ω2,介电弛豫分布系数分别为γ1和γ2.

图5(d)—(f)为不同填料复合电介质介电常数两项式Cole-Cole 方程拟合图,相应拟合参数如表1 所示.由于BNNTs 在复合电介质中引入了界面,键合层和束缚层厚度的不同将显著影响复合电介质的弛豫水平[25,26].当温度升高时,环氧树脂偶极子的热运动能量增大,弛豫时间缩短,逐渐与外加电场变化相匹配,建立起相应的弛豫.当温度进一步升高时,弛豫时间显著降低,复合电介质介电常数急剧增大[27].由表1 可以发现,随着复合电介质温度的升高,ω1和ω2对应的弥散区域明显向高频方向移动.相比于纯环氧树脂,填充BNNTs@mSiO2-KH560 的复合电介质在大于130 ℃时ω1减小,说明其弛豫时间对应的特征电场频率左移,对应弛豫时间变长.此外,填充BNNTs@mSiO2-KH560 的复合电介质的分布系数γ1呈现更为明显的线性关系,表明在BNNTs@mSiO2-KH560 作用下,复合电介质介电弛豫建立过程中的剧烈程度得到明显约束.

表1 两项式Cole-Cole 方程拟合参数表Table 1.Table of parameters for fitting the two-term Cole-Cole equation.

复合电介质介质损耗因数温谱图进一步证实了上述分析,如图6 所示.可以发现,随着BNNTs的引入,复合电介质低频下介质损耗明显高于纯环氧树脂.然而,当引入BNNTs@mSiO2-KH560 后,复合电介质低频下介质损耗得到显著降低.这源于KH560 功能化引入环氧基团后,BNNTs 与环氧树脂基体界面作用水平得到增强,键合层作用范围变大且束缚层出现部分重合,一定程度上抑制界面极化,BNNTs 优异的本征介电性能得到发挥[28].同时,受益于良好的界面结合效果,键合层增厚将会使BNNTs@mSiO2-KH560 周围产生更高密度的聚合物链,同时束缚层的作用范围也将进一步增加,有效阻碍环氧树脂偶极子在交变电场中的运动[11,27].以上强有力的说明了BNNTs@mSiO2-KH560 与环氧树脂基体间良好的界面作用能有效提升复合电介质的介电性能.

图6 不同填料复合电介质的介质损耗因数温谱图Fig.6.Temperature spectrum of dielectric loss factor of composite dielectric with different fillers.

图7(a)为交流工频下复合电介质的威布尔概率分布图,其标准击穿场强及形状参数如表2 所示.相较于纯环氧树脂,低BNNTs 填充浓度下的复合电介质击穿场强更低.这主要是因为BNNTs与环氧树脂之间的弱相互作用所产生的界面缺陷,在强电场作用下,易导致电场畸变,形成电场集中,促使其发生局部放电,进而发展为整个复合电介质的击穿破坏.此外,在低填充浓度下,BNNTs 之间间隔距离较大,难以形成阻碍电子输运的有效屏障[29,30].根据Tanaka 界面结构的多核模型,由于BNNTs 与环氧树脂之间界面作用较差,难以形成良好的键合层与束缚层,故键合层及束缚层对电子运动的束缚或减速效果不佳,电子更多的在具有较大自由体积的松散层中运动.如果该区域中存在许多缺陷,将会使电子平均自由程变短,进而利于电子的迁移,导致复合电介质击穿强度的下降.在高填充含量下,大量的BNNTs 存在,有效阻碍了复合电介质内部电树枝的发展路径,因此表现出高于纯环氧树脂的击穿场强.相较于BNNTs,BNNTs@mSiO2-KH560 的加入有效提升了复合电介质的击穿场强,最高达到95.4 kV/mm,远高于纯环氧树脂,且形状参数保持在较小的范围.这主要归功于BNNTs@mSiO2-KH560 与环氧树脂基体间更强的界面结合作用,克服BNNTs 与环氧树脂孱弱的界面,有效抑制了电子在复合电介质内部的迁移.同时,均匀分散在环氧树脂基体中的BNNTs@mSiO2-KH560 有效抑制了电树枝的生长,阻碍了击穿路径的发展.相关机理示意图如图7(b),(c)所示.

表2 复合电介质的标准击穿场强和形状参数Table 2.Standard breakdown field strength and shape parameters of composite dielectric.

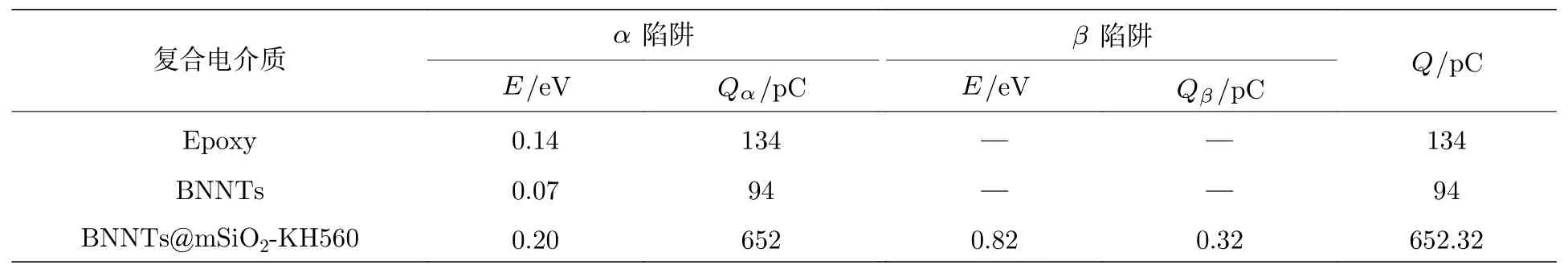

为了进一步探明BNNTs@mSiO2-KH560 的引入对复合电介质内部电荷陷阱分布情况 (陷阱深度、密度) 的影响,采用去极化热刺激电流(TSDC) 对复合电介质进行分析,结果如图7(d)和图7(e)所示.可以发现,温度由高到低的区间中分别出现了α与β陷阱,在规模上以α陷阱为主.在α陷阱对应的峰区间内,峰值最高的为填充BNNTs@mSiO2-KH560 的复合电介质.陷阱的形成与聚合物中分子链以及链段的局部排列状态相关.其中α陷阱的形成与环氧树脂晶区内分子链的运动有关,β陷阱的形成与环氧树脂晶区及非晶区界面处分子链的运动有关,提示两者间的界面联系[31,32].在TSDC 升温过程中,不同区域与排列方式的分子链或链段将开始运动并呈现出不同的电流峰.电流I可用(6) 式描述[33]:

其中,T为温度,k为玻尔兹曼常数,E为陷阱深度,D和H是独立于T和E的系数.E可用 (7) 式求得,

式中,Tmax为峰值温度,ΔT为温度半峰值宽度.去极化阶段产生的电荷陷阱密度(QTSC) 可以通过TSDC 曲线积分来计算:

(8)式中d为加热速率,为2 ℃/min.α陷阱、β陷阱和总陷阱密度分别记为Qα,Qβ,Q.

通过(7) 式和(8) 式获得复合电介质的E和QTSC,结果如表3 所示.可以发现,随着BNNTs@mSiO2-KH560 的引入,复合电介质中出现了β陷阱,其陷阱深度约为0.8 eV,是α陷阱深度的4 倍.但其密度低于1 pC,远低于α陷阱.

表3 复合电介质的陷阱深度及密度Table 3.Trap depth and density of composite dielectric.

强电场作用下高能量电子对固体电介质晶格的破坏是导致固体电介质击穿的主要原因.陷阱的引入可有效削弱电子在强电场作用下所具有的能量,进而抑制对晶格的破坏[34,35].由表3 可知,mSiO2层的引入明显提高了复合电介质α陷阱深度与密度,这意味着电子在迁移过程中将产生更大的能量损失.同时,α陷阱密度的提高有利于增强复合电介质在强电场下对电子的捕获能力,进而抑制其在复合电介质内部的迁移.另外,由于β陷阱密度很小,提示非晶区体积较小,说明松散层的厚度发展不大,复合电介质内部界面缺陷较少.以上的分析表明,随着BNNTs@mSiO2-KH560 的 引入,界面处的键和层与束缚层区域得到发展,引入了深陷阱俘获高能电子,削弱高场强下电子所具有的能量,从而减少电子对晶格的破坏,复合电介质的电气强度得到提升,这与复合电介质电击穿测试结果相佐证.

采用三点弯曲断裂测试对复合电介质的韧性进行表征,并根据杨氏模量方程获取复合电介质对应的杨氏模量[36]:

式中,Y为杨氏模量,σ为单轴应力,η为应变.

图8(a),(b)为复合电介质三点弯曲测试结果.利用应力-应变曲线积分获取复合电介质的韧性,如表4 所示.可以看出,相较于纯环氧树脂,随着BNNTs 与BNNTs@mSiO2-KH560 的引入,所制备的复合电介质的韧性呈现增大的趋势,表明BNNTs 作为一维增强体可以显著影响复合电介质的韧性.此外,所得复合电介质的杨氏模量变化不明显,表明其弹性变化不大.然而,填充BNNTs@mSiO2-KH560 的复合电介质的韧性表现明显优于填充BNNTs 的复合电介质.当BNNTs@mSiO2-KH560 填充含量达到3%时,复合电介质断裂处的应变、应力分别达到4.33%,133.65 MPa,相比纯环氧树脂增长明显.这源于BNNTs@mSiO2-KH560 表面功能分子与环氧树脂分子之间的强键合作用,有效抑制了界面缺陷的产生,提升了界面应力的传输特性[37].

表4 复合电介质的韧性Table 4.Toughness of composite dielectric.

图8 不同填料复合电介质的韧性与导热性能 (a) 不同填料复合电介质的应力-应变曲线; (b) 不同填料复合电介质的杨氏模量; (c),(d) 不同填料复合电介质的导热系数及其增长率Fig.8.Toughness and thermal conductivity of composite dielectric with different fillers: (a) Stress-strain curve of composite dielectric with different fillers; (b) Young’s modulus of composite dielectric with different fillers; (c),(d) thermal conductivity and its corresponding growth rate of composite dielectric with different fillers.

图8(c)和图8(d)显示了复合电介质的导热系数与其增长率.可以看出,相较于纯环氧树脂,随着BNNTs 与BNNTs@mSiO2-KH560 的引入,所得复合电介质的导热系数呈现上升趋势,且填充BNNTs@mSiO2-KH560 的复合电介质导热系数的增长率明显高于填充BNNTs 的复合电介质.在声子导热理论中,复合材料界面间结合强度是界面热阻的决定条件之一,由于BNNTs 表面缺少官能团,随着填充含量的升高,其与环氧树脂基体的界面结合强度会出现劣化,出现结构上的缺陷,进而导致复合电介质中界面热阻的增大,最终表现为BNNTs 对复合电介质导热系数有限的增长贡献[38].相比于BNNTs,BNNTs@mSiO2-KH560 的引入使复合电介质的导热系数最高达到0.34 W/(m⋅K),增长率为61.8%.这主要归功于BNNTs@mSiO2-KH560 与环氧树脂基体间界面作用水平得到优化,界面热阻减小.同时具有良好分散性的BNNTs 在复合电介质内部形成众多导热通路,为声子的高效传输提供了便利条件[39,40].

4 结论

本文利用溶胶-凝胶法,在不对BNNTs 自身结构产生破坏的情况下进行mSiO2表面结构构筑,并引入KH560 获得功能化的BNNTs 纳米颗粒.结果表明: BNNTs 表面结构设计及功能化可优化BNNTs 与环氧树脂基体间界面作用水平,使其界面联系更为紧密,内部孔隙现象被消除,BNNTs优异的本征性能得以发挥,以此制备的复合电介质介电常数与损耗进一步降低,在工频下分别达到4.1 和0.005,显著低于纯环氧树脂.同时,其力学韧性 (3.01 MJ/m3) 和导热系数 (0.34 W/(m⋅K))相较于纯环氧树脂大幅提升.此外,良好的界面作用赋予复合电介质大量的深陷阱,有效抑制了强电场下复合电介质内部电子的迁移,复合电介质的电气强度显著提高,击穿场强达到95.42 kV/mm.综上所述,BNNTs 与环氧树脂基体间良好的界面作用对复合电介质微观界面结构的建立及宏观性能的提升是至关重要的.