氧化锌避雷器安装错位异常诊断与分析

2024-02-01王志刘昌标叶可李文燕周杰朱宏法

王志,刘昌标,叶可,李文燕,周杰,朱宏法

(国网浙江省电力有限公司超高压分公司,浙江 杭州 311100)

在过电压袭来时,金属氧化锌避雷器(简称MOV)可释放过电压能量以达到保护与之相连的电力设备,因此,在电力系统中得到了广泛应用,而其性能也与电网安全稳定运行相关。

在理想状态时,避雷器的各节所分得的电压是均匀的。而在实际运行状态时,避雷器上节的泄漏电流将是对地的杂散电容和流经避雷器本体的电流之和,这就直接导致上节避雷器的泄漏电流超过下节的泄漏电流,基本模型如图1所示。

图1 泄漏电流流向示意图

因此,如果避雷器每一节内部的阀片在相同数量时,那么,其上节阀片所承受的电压最大,中节相对减小,而下节所承受的电压是最小的。这就使得避雷器每一节所分担的电压不均匀性加剧。为了避免此类问题出现,在现场中一般可采用加装均压环、提高阀片固有电容及并联均压电容等方式来达到电压分布均匀的目的。早期,避雷器的生产受到所使用的阀片工艺制造的影响,一般情况下,基本是通过加装均压环及阀片外并联电容以达到均匀电场分布的目的,即降低了电压分布的不均匀系数。

本文所叙述的异常避雷器就属于第三种情况。当避雷器的上节和中节在现场安装时装反时,那么上节所分担的电压就会上升,而同时在避雷器的中节所分担的电压就会下降,最终导致避雷器上中节的电压分布不均匀,避雷器出现上节整体发热现象。

1 概况

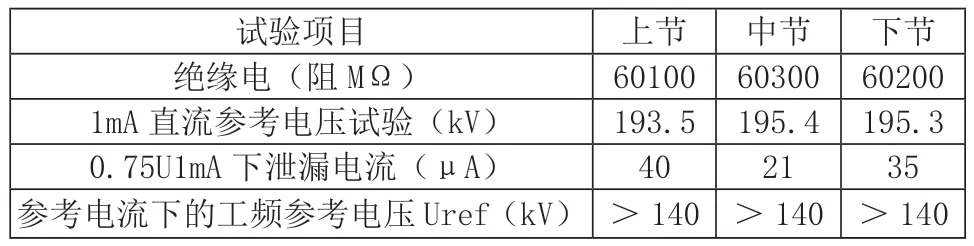

在某500kV变电站某条500kV线路投运后不久的首次红外精确测温中,检测人员发现该线路500kV避雷器B相(共三节)上节存在整体发热现象,红外测温结果如表1所示。

表2 该避雷器停电试验数据

从表1中数据可知,A相和C相避雷器表面温度从上到下呈现依次递减,但是B相避雷器的表面温度却不同,清晰表现出了“U”型的温度分布,即上下节阀片表面温度高,中节阀片温度低。上节阀片的温度超过中、下节阀片最大温差高达1.6K,并且与A相、C相同位置最大温差也达到了1.1K。在现场检测时,上节阀片处于整个发热状态,在温度场上的分布也比较均匀,初步排除了由于瓷套的表面污秽严重时所导致的上节避雷器阀片表现出发热类似异常的可能性。

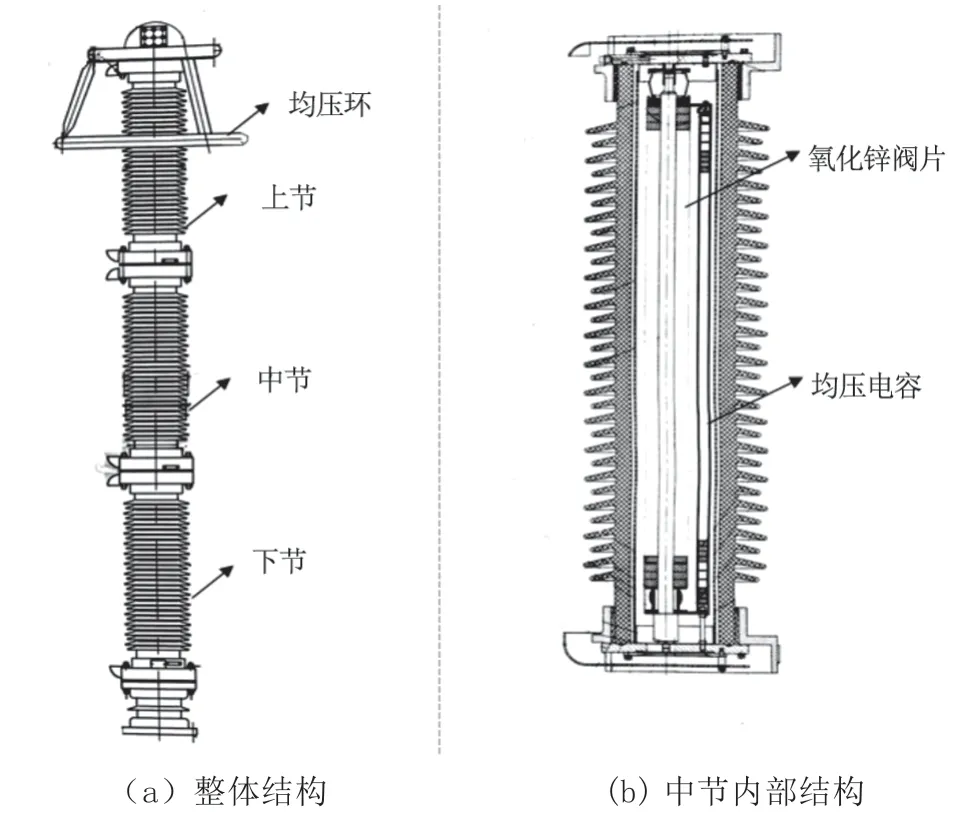

该500kV避雷器由上节、中节及下节共计三节组成,而每一节的避雷器主部件均包含有氧化锌阀片(17片)、瓷套、法兰及隔弧筒等。在该厂家设计之初,为了使得各节避雷器所分担的电压均匀,在上节并联了两柱均压电容,而中节仅并联了一柱均压电容,下节无均压电容并联。在这其中,每柱均压电容的电容量是相同的,均为36个额定电容量为700pF的大电容串接在一起组成。结构示意图如图2所示。

图2 避雷器结构示意图

2 诊断试验

现场对该异常避雷器开展阻性电流检测,与历史数据及站内同型避雷器历次带电检测所得的数据相比,所测得的全电流在数上变化不大,虽然在阻性电流分量方面略微有一点增加,但仍然还在合理范围内。因此,需要对该避雷器开展比如高频局部放电检测、紫外检测、停电试验等方法进行综合判断分析。

2.1 紫外检测

为排除设备本体表面异常的影响,从各个角度对该异常设备进行全方位的紫外检测,各个检测角度均未见明显的异常,以此避雷器的外部绝缘是良好的,并且电场在其表面的分布根据现场检测结果来看也是比表均匀的,即不会存在电场比较严重的畸变这种现象。

2.2 高频电流局部放电检测情况

现场将高频电流互感器放置于该避雷器的表计往接地部位引下处进行高频电流局部放电检测,从检测图谱来看,未见明显异常图谱。

2.3 停电试验情况

为进一步检查确认异常原因,在避雷器替换后,对异常避雷器进行了绝缘电阻试验、直流1mA泄漏电流下直流参考电压、电容量测量及0.75倍直流参考电压下泄漏电流试验等相关诊断试验。

试验结果显示,绝缘电阻试验、直流1mA泄漏电流下直流参考电压及0.75倍直流参考电压下泄漏电流试验数据均满足规程要求,但电容量测试发现该避雷器中节所测得的电容量最大,上节要小一点,这种表象显然不符合该避雷器在设计之初的均压电容的布置。

从绝缘电阻试验的数据上看,该避雷器主绝缘是良好的,即该避雷器不存在密封不严时所导致的受潮进水、密封圈腐蚀等问题;并且,直流1mA泄漏电流下直流参考电压及0.75倍直流参考电压下的泄漏电流数据也是良好的,这就印证了其内部所安装的氧化锌阀片性能良好,也不存在阀片受潮、阀片老化等一系列问题。在电容量方面,与出厂值相比,其上节所测得的电容量偏小,但是中节所测得的电容量又偏大,这一情况又充分证实了均压电容本身存在异常。

因此,综合各项试验数据,可初步判断该异常主要可能为避雷器的上节电容本身性能劣化、电容各接点在内部接触不良或上中节电容安装错位等。

3 避雷器解体情况

为进一步验证初步分析结果,查明异常原因,后续对该异常避雷器进行解体检查。

3.1 外观检查情况

在停电后,对该避雷器的外观进行检查,相应金属法兰面无锈蚀且无异物,外瓷套也完整,未出现裂纹,说明避雷器外观良好。

3.2 密封性检查情况

在设计之初,避雷器的内部一般都会充入适量的氮气形成微正压(压力在0.035~0.05MPa),这是为了避免潮气侵入阀片。但在解体整个过程中,当打开底部的法兰螺栓时,现场可清晰听到明显的气体泄漏声音,说明避雷器内部仍然保持着设计之初的微正压状态。

当用吊车吊起瓷套时,在密封圈所包裹的半径以内无受潮痕迹。综合以上情况,说明避雷器密封性能良好,受潮可能性不大。

3.3 避雷内部检查情况

当取下避雷器阀片的隔弧筒后,发现上节仅安装有一柱电容均压,而对应的中节却安装了两柱均压电容。这就清晰说明了在避雷器出厂或者现场安装的时候,上节、中节内均压电容安装错位。

3.4 内部元器件检查情况

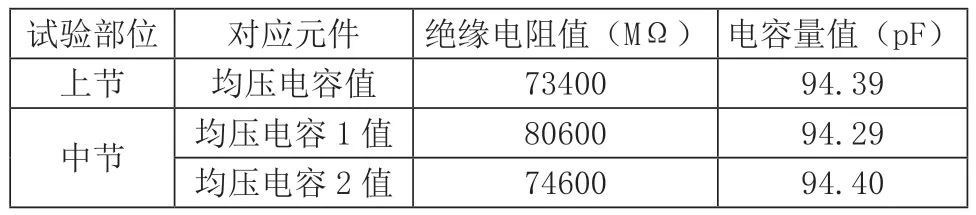

为排除所并联的均压电容元件本身性能影响,确认安装于内部的元器件各项性能是否处于良好状态,在拿掉瓷套和隔弧筒后,对上中节的均压电容开展了绝缘电阻试验和电容量试验,试验数据如表3所示。

表3 异常避雷器所测得均压电容值

当上中节均仅并联有一柱均压电容时,所测得的数据较好。当中节避雷器并联有单柱均压电容时,所测得的总电容量相比两柱均压电容,在电容量数值上要小17pF左右,与理论值(即19pF)数值上基本相同。

并且,根据现场所检测的均压电容值,在进行计算后总电容量18.68pF,这与厂家设计理论值也是极为相近的。

综上所述,该异常避雷器的均压电容绝缘电阻阻值及电容量均未见异常。解体后的一系列试验数据,则进一步说明该异常只能是该避雷器的上节与中节均压电容安装错位这一可能。

4 综合分析

综合各项试验结果来看,可基本确定导致该避雷器上节发热异常的主要原因应该为避雷器上中节均压电容安装顺序错位,部分避雷器阀片的荷电率增加。荷电率体现阀片承受载荷电压的能力,是考核避雷器阀片性能的重要指标,根据阀片功率损耗的计算公式:

式中,P表示功率,单位为W;U表示避雷器所处的运行电压、C表示均压电容电容值,单位F;f表示电压频率;tanσ表示均压电容介损值,单位%;R表示阀片在该电压下的电阻值。

荷电率变大就相当于有功功率损耗的增加,在外部表现为上节整体发热现象。

5 结语

制造厂在设计之初时都会有规定的荷电率,当超过时,就会使得阀片的发热速率高于散热速率,最终导致阀片“热崩溃”甚至阀片损坏等严重异常。但从该避雷器B相的试验数据来看,虽然上节阀片的荷电率有所增加,导致发热异常,但显然没有超过产品设计预留的裕度。

另外,从上述检测结果看,红外测温及电容量测量这2种试验对该异常的发现比较有效。但反观其他试验项目情况,一旦避雷器每节所安装的阀片在数量、结构均相同时,哪怕相应安装顺序装反,也是难以发现的。然而,对于有并联均压电容的避雷器,常规试验并未对电容量测试作相关要求,在内部元件性能良好的情况下,其他停电试验项目无法发现此类隐患。因此,在后续运维检修中:(1)通过红外测温、电容量测试等方法加强对其他类似结构设备的检测,以发现并联均压电容的相关缺陷。(2)对该类似结构的避雷器在例行停电C级检修时,额外增加电容量测试试验项目。