X70输气管道对接环焊缝开裂原因分析

2024-01-30陈啟斌

陈啟斌

(国家管网集团广东省管网有限公司 广东 广州 510710)

0 引 言

油气管道长时间服役后,因为焊缝缺陷导致管道失效的案例经常出现。在我国发生了较多的管道焊缝失效事故。1986年10月-1996年12月,达卧线共发生30次爆管事故,其中27次发生于环焊缝,其所占比例为90%。近10 a来,随着高钢级大口径管道的大量建设和投产,在管道试压阶段和投产运行初期就发生了超过30 起的环焊缝开裂和泄漏事故[1]。近年来,高钢级管道环焊缝失效事故屡次发生,引起了对管道环焊缝安全可靠性研究的高度重视[2-4]。70%以上的环焊缝失效事故是由环焊缝缺陷引起[1,5],因此在役管道环焊缝隐患排查及治理中,为了避免管道环焊缝在焊接和运行过程中出现失效事故,应对环焊缝缺陷的形成原因进行分析。

1 开裂失效情况

某输气管线在进行环焊缝隐患排查时,发现一处环焊缝存在裂纹缺陷,现场无损检测初步确定该裂纹环向长度为121.34 mm,在外表面的深度为11.20 mm,裂纹高度为5.95 mm。该管线的钢管规格为Φ914 mm×16 mm(上游:螺旋焊管)/17.5 mm(下游:弯管),钢管钢级为X70,设计压力为9.2 MPa,实际运行压力为5.0~5.4 MPa,管道环焊缝焊接方式为焊条电弧焊+自保护药芯焊丝半自动焊。

2 宏观形貌分析及无损检测

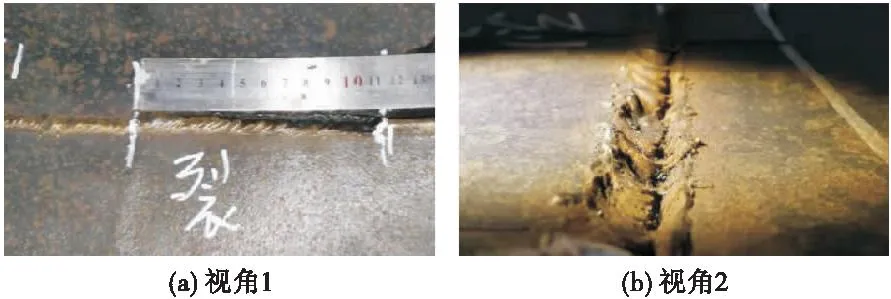

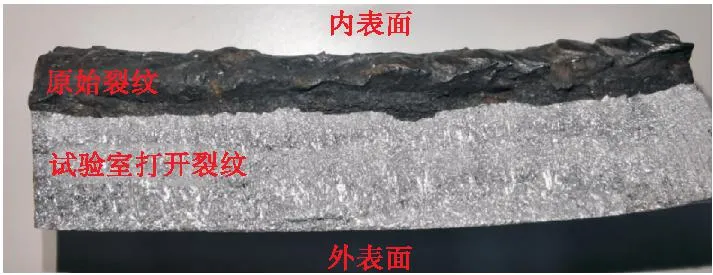

环焊缝开裂的管段如图1所示。对开裂环焊缝分别进行宏观形貌分析、荧光磁粉、X射线和超声波等无损检测,确定环焊缝开裂失效的位置以及裂纹的尺寸。

图1 环焊缝开裂管段

2.1 宏观形貌分析

开裂失效的环焊缝内表面的0:00+70 mm~0:00+160 mm处存在肉眼可见的凹陷,凹陷宽度约为6 mm,最深处约宽度为2 mm,该位置存在裂纹缺陷,开裂形貌如图2所示。

图2 环焊缝开裂形貌

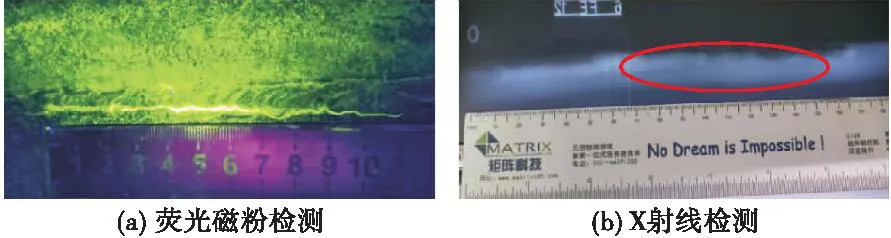

2.2 无损检测

依据ASTM E709-2021《磁粉检验标准指南》标准,对环焊缝内外表面进行荧光磁粉检测。检测结果表明,在环焊缝内表面0:00+70 mm处存在长度约110 mm的裂纹,如图3 a)所示。依据ASTM E94-2017《射线照相检验用标准导则》标准,对环焊缝进行射线检测,检测结果表明,在环焊缝内表面0:00+70 mm处存在1处长度约110 mm的裂纹,如图图3(b)所示。依据NB/T 47013.10-2015《承压设备无损检测 第10部分:衍射时差法超声检测》标准,对环焊缝缺陷位置进行经衍射时差法超声检测(TOFD),确定裂纹高度约为6.5 mm。

图3 环焊缝无损检测裂纹形貌

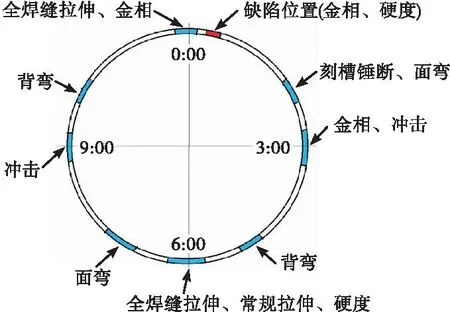

3 环焊缝力学性能试验

依据SY/T 0452-2021《石油天然气金属管道焊接工艺评定》标准对失效环焊缝没有裂纹部位进行理化性能试验,试验项目包括拉伸性能、夏比冲击、弯曲、刻槽锤断、硬度和金相组织。取样位置及取样数量见表1,取样位置示意图如图4所示。

表1 环焊缝理化性能试验取样数量及位置

图4 管道环焊缝取样位置示意图

3.1 拉伸性能试验分析

用UTM5305材料试验机和SHT4106材料试验机,依据标准GB/T 228.1-2021《金属材料拉伸试验第1部分:室温试验方法》标准对环焊缝0:00和6:00位置进行拉伸性能试验,试样为板状试样,尺寸为25 mm×50 mm。在环焊缝0:00位置取样进行常规拉伸(试样长度垂直于环焊缝)试验。为了更清楚地了解环焊缝拉伸性能,在环焊缝0:00和6:00位置取样进行全焊缝拉伸试验,全焊缝拉伸试样采用直径为5 mm的全焊缝圆棒试样。试验结果表明,常规拉伸试验的抗拉强度大于母材抗拉强度最小要求值570 MPa,符合SY/T 0452-2021标准的要求;全焊缝拉伸屈服强度均大于母材的最小屈服强度标准要求值485 MPa。抗拉强度最小值为551 MPa,小于母材标准要求的最小抗拉强度570 MPa,由于标准中没有全焊缝拉伸性能的要求值,全焊缝拉伸试验结果仅供参考。

3.2 夏比冲击性能试验分析

用PIT752D-2型冲击试验机,依据GB/T 229-2020《金属材料夏比摆锤冲击试验方法》标准对环焊缝3:00和6:00位置的焊缝中心和热影响区进行夏比冲击试验,试验温度为-5 ℃,采用10 mm×10 mm×55 mm的夏比冲击试样。冲击功试验结果表明,环焊缝及热影响区夏比冲击功单个最小值为147 J,平均最小值为172 J,剪切面积最小值为70%。由于SY/T 0452-2021标准对环焊缝夏比冲击功的要求是:在室温下夏比冲击功最小值和平均值分别应大于18.9 J和27 J,因而,该环焊缝夏比冲击试验结果符合SY/T 0452-2021标准的要求。

3.3 硬度云图分析

为了分析环焊缝硬度分布规律,采用KB30BVZ-FA维氏硬度计,对环焊缝6:00位置和裂纹位置进行硬度云图测试。测试采用HV0.5,测试点间隔为0.5 mm,环焊缝6:00位置共测试1 827个点。裂纹位置环焊缝测共测试1 363个点。硬度的分布为,环焊缝6:00位置,靠外壁填充焊位置硬度值较低,其他填充焊位置、热影响区和母材位置硬度值分布较均匀。裂纹位置环焊缝和填充焊位置硬度低于热影响区和母材的硬度。

3.4 导向弯曲及刻槽锤断试验分析

用WZW-1000 弯曲试验机,依据GB/T 2653-2008标准,对环焊缝进行导向弯曲试验。试验结果表明,试样弯曲面未见裂纹或开裂现象,试验结果符合SY/T 0452-2002标准的要求。

用 SHT4106材料试验机,依据SY/T 0452-2021标准,在环焊缝2:00和7:00位置取样,对开裂管段环焊缝进行刻槽锤断试验。试验结果表明,开裂管段钢管2:00位置环焊缝刻槽锤断试验结果符合SY/T 0452-2021标准的要求。

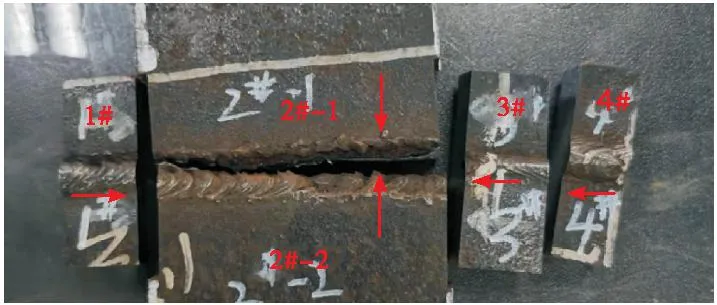

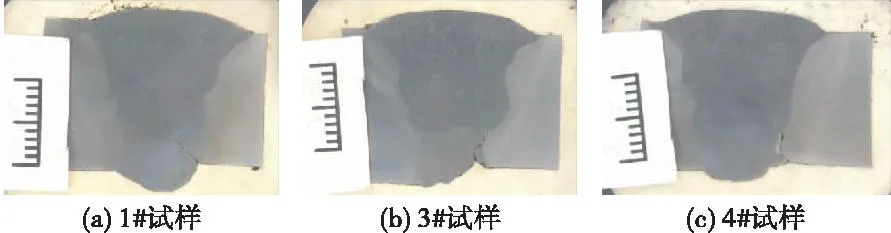

4 裂纹断口分析

依据无损检测结果对环焊缝裂纹缺陷进行定位,将含裂纹环焊缝位置沿管体纵向进行切割,编号分别为1#、2#、3#和4#。为了进一步观察裂纹扩展形貌,2#试样在液氮中冷却后,在拉伸试验机上沿垂直于焊缝方向拉开,分为2#-1和2#-2试样,其中2#-1和2#-2试样用于断口形貌分析,1#、3#和4#试样用于进行金相试验,4#试样在进行金相试验后,进行硬度云图测试。切割后及拉开后的含裂纹试样如图5所示,箭头所指方向为试样的试验分析表面。

图5 环焊缝裂纹分割示意图

4.1 宏观分析

将2#试样打开后,对2#-1和2#-2断口形貌进行分析。将2#-1和2#-2断口合并,可清晰发现裂纹起源于环焊缝内表面根焊的焊趾处,如图6所示。

图6 环焊缝内表面裂纹位置

对打开后的2件试样进行断口形貌分析,黑褐色断口为原始裂纹断口,亮白色断口为拉伸产生的新鲜断口。断口表面没有发现疲劳特征,断口宏观形貌如图7所示。从图7可见,原始裂纹断口表面凹凸不平,原始裂纹断口黑褐色物质为致密形态,采用毛刷清理后该黑褐色物质没有脱落。

图7 2#-2试样断口原始形貌

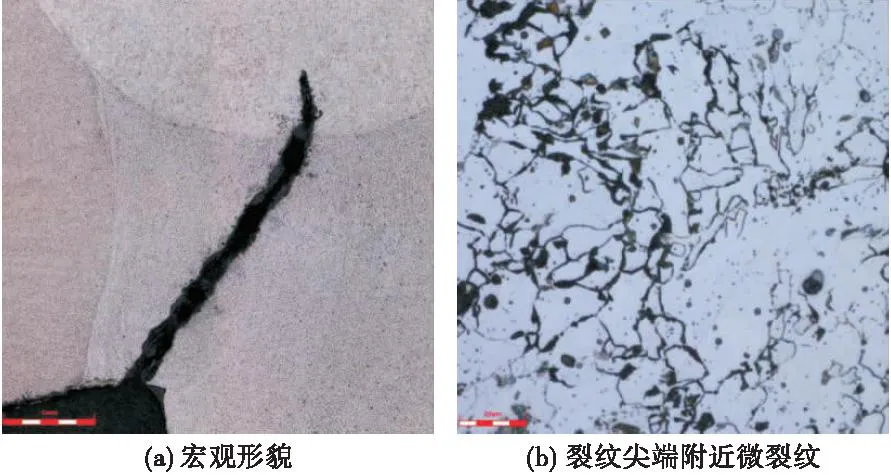

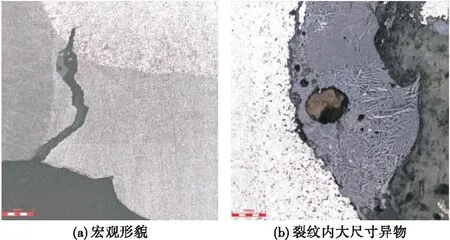

4.2 裂纹金相分析

1#、3#和4#裂纹处环焊缝宏观形貌如图8所示,微观形貌如图9和图10所示。从图8可见,裂纹均起源于根焊焊趾处,沿着根焊向填充焊方向扩展。1#试样内表面焊缝存在较大的余高,其内表面余高约为3 mm。3#试样存在根部内凹,内凹深度约为1.5 mm。从图9和图10可见,含裂纹环焊缝金相组织与其他位置金相组织相同,均为正常焊缝组织。1#试样裂纹尖端附近存在沿晶开裂形貌,如图9(b)所示。4#试样裂纹内存在大尺寸异物,如图10(b)所示。

图8 裂纹附近环焊缝宏观形貌

图9 1#试样裂纹金相试验结果

图10 4#试样裂纹金相试验结果

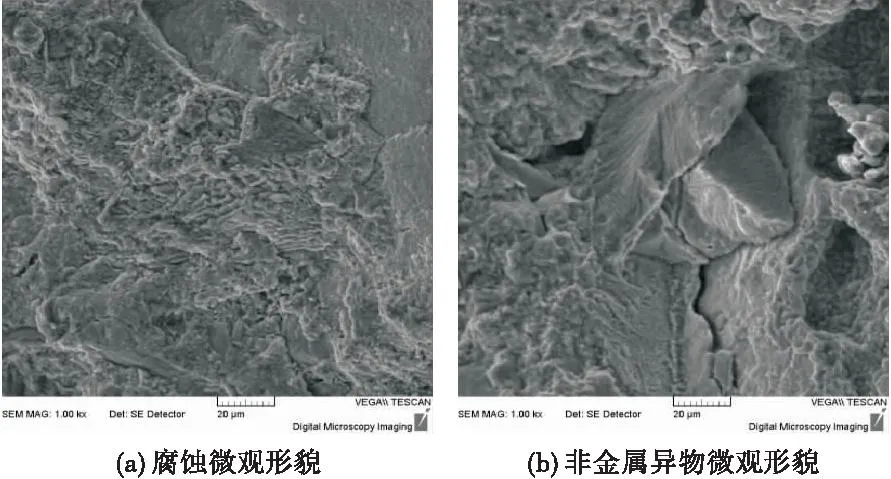

4.3 电镜及能谱分析

用TESCAN VEGAⅡ扫描电子显微镜及XFORD INCA350能谱分析仪对2#-2断口试样断口表面和3#裂纹试样进行微观形貌及能谱分析。扫描电镜试验结果表明,2#-2试样原始断口区域被腐蚀产物所覆盖,主要为腐蚀形貌特征,无明显裂纹源特征,如图11(a)所示;2#-2断口局部位置发现非金属异物,如图11(b)所示。

图11 裂纹断口形貌

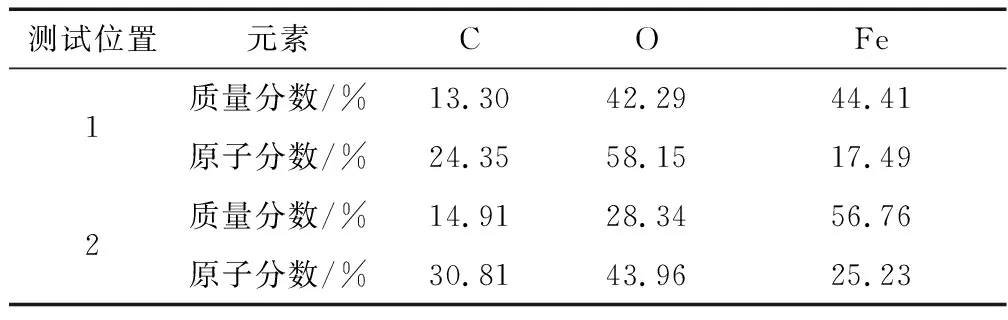

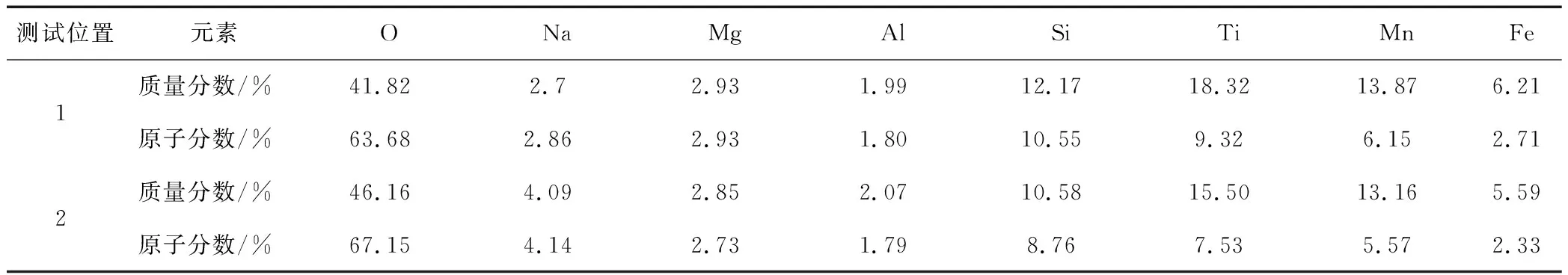

对2#-1表面腐蚀产物进行能谱分析,结果见表2。能谱分析结果表明,断口表面的腐蚀产物主要为铁的氧化物。

表2 2#-1断口表面腐蚀产物能谱分析结果

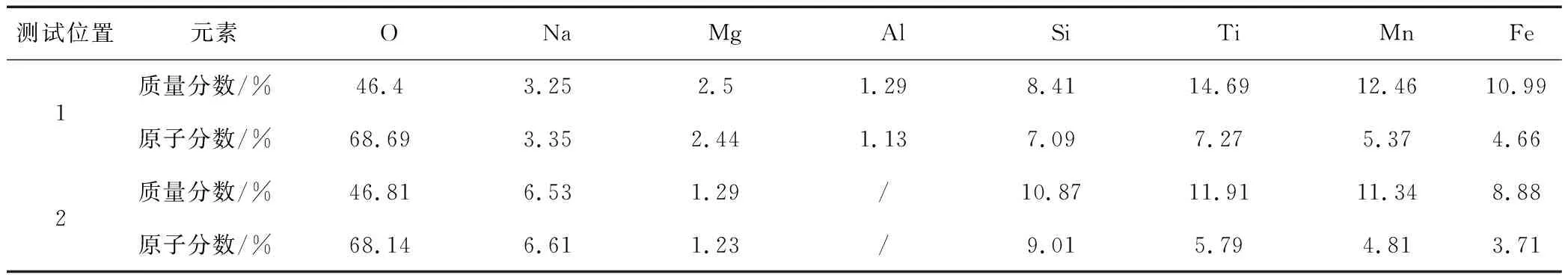

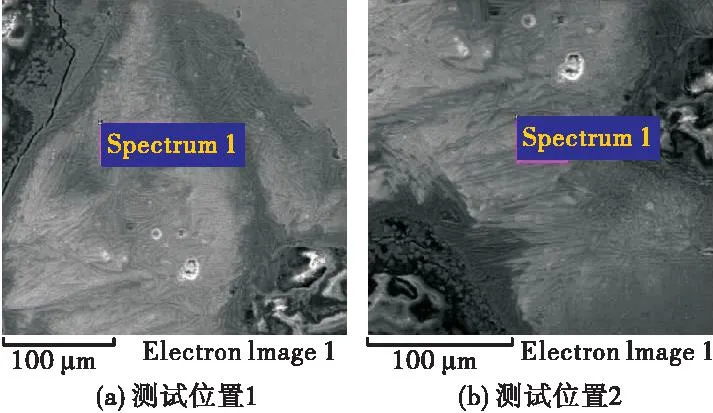

对2#-2断口采用醋酸纤维脂和丙酮除去表面腐蚀产物后,对断口表面进行能谱分析。能谱分析结果表明,断口表面存在Na、Mg、Al、Si、Ti和Mn等,且元素含量较高,能谱测试位置如图12所示,分析结果见表3。

表3 2#-2断口表面能谱测试结果

图12 2#-2试样断口能谱分析位置

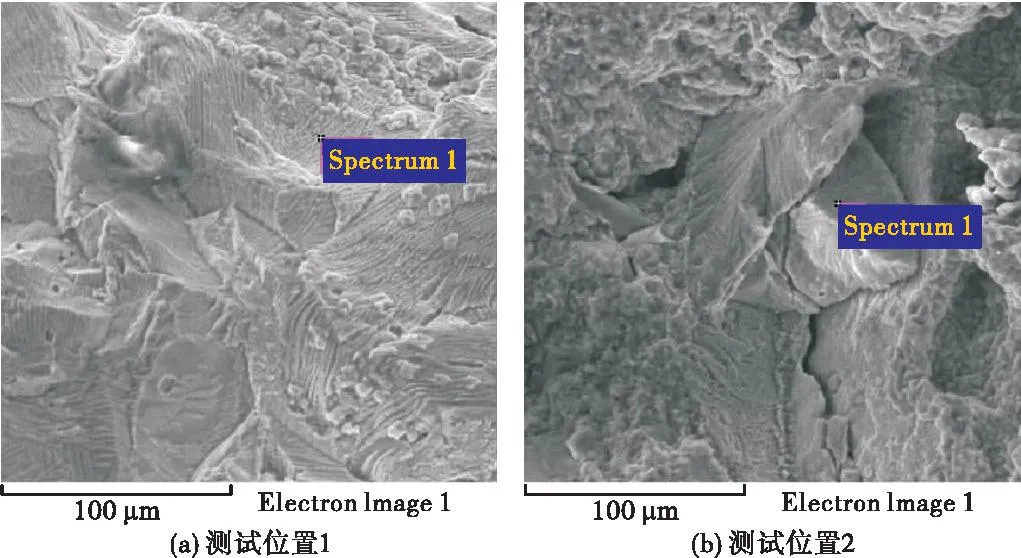

对4#试样裂纹内的非金属异物进行能谱分析。分析结果表明,4#试样裂纹内非金属异物含有Na、Mg、Al、Si、Ti和Mn等元素,测试位置如图13所示,分析结果见表4。从表4可见,与2#-2断口表面能谱分析的化学成分结果相似,说明4#试样裂纹内非金属异物与2#-2断口上的物质相同。

表4 3#试样裂纹内夹渣能谱测试结果

图13 4#试样能谱分析位置

5 环焊缝开裂原因综合分析

X70 输气管线的环焊缝内表面0:00+70 mm~0:00+160 mm位置存在肉眼可见凹陷,凹陷宽度约为6 mm,最大深度约为2 mm,该位置存在一条环向长度为110 mm的裂纹。

管道开裂环焊缝的拉伸强度、夏比冲击韧性、硬度和弯曲试验等力学性能试验结果均符合SY/T 0452-2021标准的要求,由此说明环焊缝焊接质量适用于符合X70管道的焊接质量要求。

4#试样裂纹位置金相分析结果显示,开裂环焊缝裂纹部位的金相组织正常,但裂纹尖端存在沿晶微裂纹,裂纹内存在非金属异物,能谱分析发现该非金属异物含有Na、Mg、Al、Si、Ti、Mn等元素。2#-2试样断口宏观形貌分析表明,裂纹断口表面呈黑褐色,且断口表面黑褐色物质为致密形态,采用毛刷清理后没有脱落。扫描电镜结果显示,开裂裂纹表面被腐蚀产物覆盖,其主要成分为Fe的氧化物。开裂裂纹无明显裂纹源,局部位置发现镶嵌异物,能谱分析发现该异物含有与4#试样裂纹内镶嵌的非金属异物相同的化学元素。

经调查,该环焊缝焊接方法为焊条电弧焊(根焊)+自保护药芯半自动焊(填充焊、盖面焊),根焊焊条型号为E6010型,该焊条为低氢纤维素焊条,焊条的药皮成分为TiO2、纤维素和氧化物(如Fe3O4、MnO、Al2O3、SiO2和MgO等)、硅酸盐/碳酸盐(主要为Na和K类盐)以及其他成分。

综上所述,开裂裂纹表面腐蚀产物主要为铁的氧化物,由于开裂裂纹表面呈黑褐色,且腐蚀产物为致密形态,而不是常温下铁被氧化腐蚀的黄棕色和质地疏松的三氧化二铁,由此判断开裂裂纹表面腐蚀产物为铁在高温状态下氧化产生的四氧化三铁。另外,4#试样裂纹尖端附近发现沿晶微裂纹,因而该裂纹应是在焊接过程中形成,即为焊接热裂纹。由该环焊缝的焊条药皮成分可以判断,裂纹中镶嵌的非金属异物为焊条药皮燃烧后产生的焊渣。在焊接过程中,焊接药皮不断分解,熔化而生成气体及熔渣,保护焊条端部、电弧、熔池及其附近区域,防止大气对熔化金属的有害污染。焊接药皮产生的熔渣主要为Na、Mg、Al、Si、Ti和Mn等元素的氧化物。该类氧化物具有强度低和熔点高的特性。在焊接过程中,根焊处焊渣未完全排出,混合于焊缝金属中,形成低强度的偏析条带,在残余应力的作用下,沿内焊趾处应力集中位置开裂。

6 结论及建议

1)管道开裂环焊缝的拉伸强度、夏比冲击韧性、硬度和弯曲试验等力学性能试验结果均符合SY/T 0452-2021标准的要求,开裂环焊缝裂纹部位的金相组织正常。

2)该环焊缝裂纹缺陷符合热裂纹特征,裂纹在焊接过程中形成,开裂的主要原因为焊缝金属中存在焊接药皮产生的焊渣,形成低强度的偏析条带,在残余应力的作用下,沿内焊趾处应力集中位置开裂。

3)建议结合内检测信号和建设期底片对该条管线位于同一标段、同一时期和同一焊组焊接环焊缝进行排查,确定其他位置环焊缝缺陷情况。

4)若开挖检测后发现类似危害性较大的裂纹缺陷,建议进行含缺陷环焊缝服役适用性评价,根据评价结果确定含缺陷环焊缝的处理方法。若评价结果显示缺陷不可接受或接近不可接受,建议在具备换管条件下进行割口换管,并进一步对裂纹形成原因进行分析。