钻杆耐磨带偏磨自动修复系统的开发

2024-01-30李明辉向桂毅李春啸杜旭鹏孙等军李培梅杨巍巍

李明辉,向桂毅,李春啸,杜旭鹏,孙等军,李培梅,杨巍巍

(中国石油集团川庆钻探工程有限公司长庆钻井总公司管具公司 陕西 西安 710018)

0 引 言

在钻井过程中,钻杆任何部位的失效都会造成严重的后果,因此防止钻杆磨损、延长钻杆使用寿命成为了一个重点关注的课题。为了有效降低钻杆接头在钻井过程中发生的磨损问题,目前通常采用的方法是在钻杆母螺纹端接头靠近斜坡位置焊接两圈焊丝环形带,俗称钻杆耐磨带。从机理上讲,钻杆接头耐磨带实质上是一个隔离层[1-2],避免钻杆接头与套管壁或井壁直接接触,同时利用焊丝材料的耐磨性,以保护钻杆接头和套管免遭强烈磨损[3]。但在实际钻进过程中,耐磨带与井壁接触过程中的摩擦和碰撞使钻杆的弯曲方向以及耐磨带易磨损处会产生凹坑,从而产生不均匀性磨损。随着不均匀性消失,钻杆接头将产生偏磨[4],而钻杆耐磨带偏磨可引起钻杆螺纹失效,造成全角变化率扩大,甚至脱靶,导致钻杆管体疲劳断裂,降低钻杆的使用寿命等后果[5]。经查阅相关文献,目前耐磨带研究的方向主要从优化工艺、提升材料性能和设备智能化控制方面展开,而钻杆耐磨带偏磨仅属于敷焊时的一种特殊情况,因此目前针对性的研究较少。但随着石油勘探开发技术和形势的不断发展变化,以长庆区域的钻井生产为例,目前已转向深井、超深井及大位移水平井等特殊工艺井[6],由于斜井段或大位移水平井段井眼曲率变大,下部钻具拖压,键槽或岩屑床等因素导致钻杆偏磨加剧。据统计,长庆区域在2020-2022年间,每年因偏磨耐磨带修复原因造成被迫降级、停用的钻杆多达2 000余根,造成大量浪费。究其原因是传统设备及目前市场上的主流设备在单根钻杆耐磨带修复过程中,钻杆接头转动速度、焊接工艺参数均恒定不变,圆周方向不同位置金属堆焊量相同,耐磨带熔覆金属量同步增加,所以无法有效解决耐磨带偏磨这种特殊情况。

为此,根据现场实际使用情况和钻井生产形势,依据现有设备DP-500型喷焊机设计开发一套钻杆耐磨带自动修复系统,在耐磨带修复过程中能够自动采集分析钻杆耐磨带偏磨数据,并根据偏磨程度不同实时调整焊接工艺参数,以调整和优化敷焊金属量,完成偏磨耐磨带的自动修复。

1 系统设计

1.1 设计思路

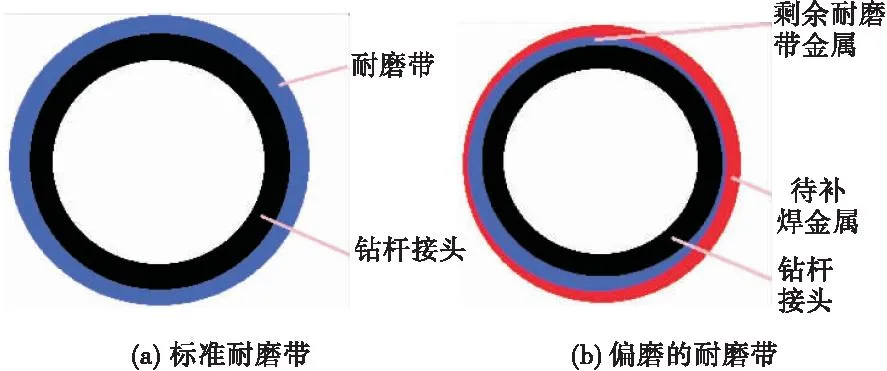

现场调查表明,钻杆耐磨带出现偏磨的情况非常复杂,需要修复补焊的厚度变化很大,如图1所示。从图1可以看出,待补焊层在圆周方向厚度不均匀,差别较大,这就要求在制定焊接工艺时,需充分考虑到可能出现的各种情况,优化出最佳的焊接工艺参数,才能保证耐磨带的修复质量。

图1 耐磨带截面示意图

要实现不同补焊厚度下焊接工艺参数的自动调节过程,需要对焊接电压、焊接电流(焊接速度)、焊枪摆动速度、工件旋转速度等主要工艺参数进行综合控制,才能够精确控制最终堆焊耐磨带的成形尺寸。

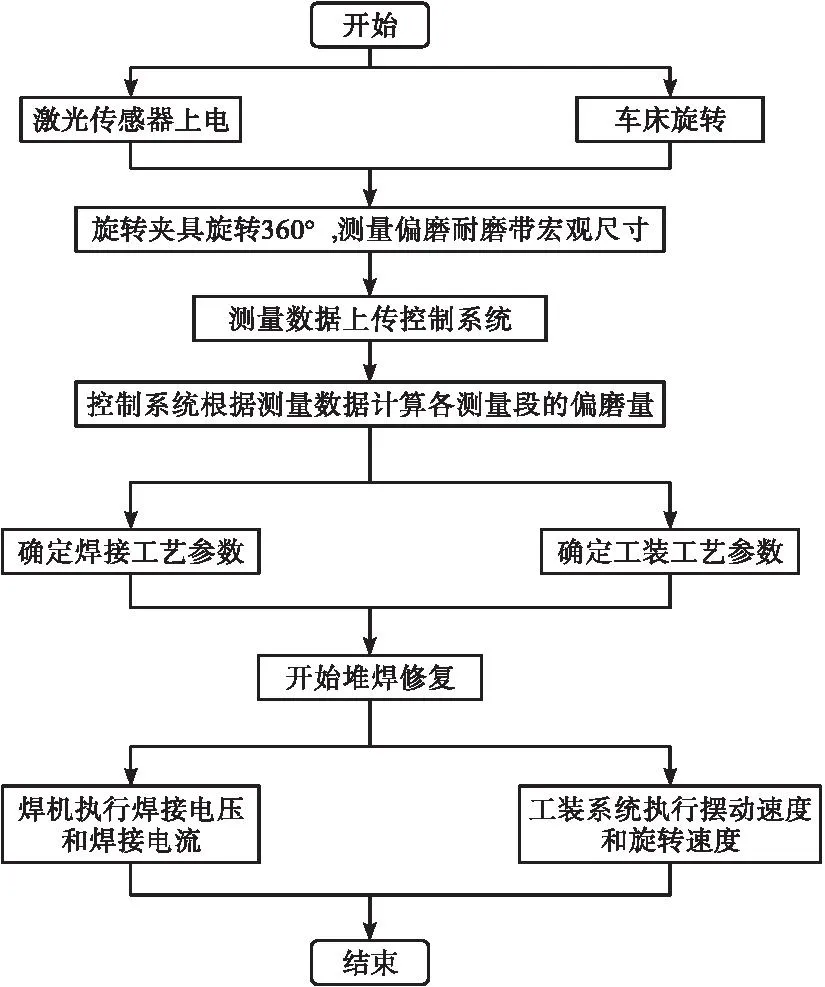

基于上述分析,自动修复过程可设计为:先采用激光传感器测量钻杆耐磨带的实际轮廓尺寸,计算出各部分的磨损程度,之后再与标准的耐磨带尺寸进行对比,计算出耐磨带偏差量,即需要修复的耐磨带厚度。修复时,控制系统根据上述需要修复的耐磨带厚度,实时调整焊接和工装的参数,从而完成自动修复过程,修复流程如图2所示。

图2 耐磨带偏磨自动焊接修复流程图

1.2 系统结构

钻杆耐磨带偏磨自动喷焊修复系统在原有DP-500型喷焊机上进行改造升级。

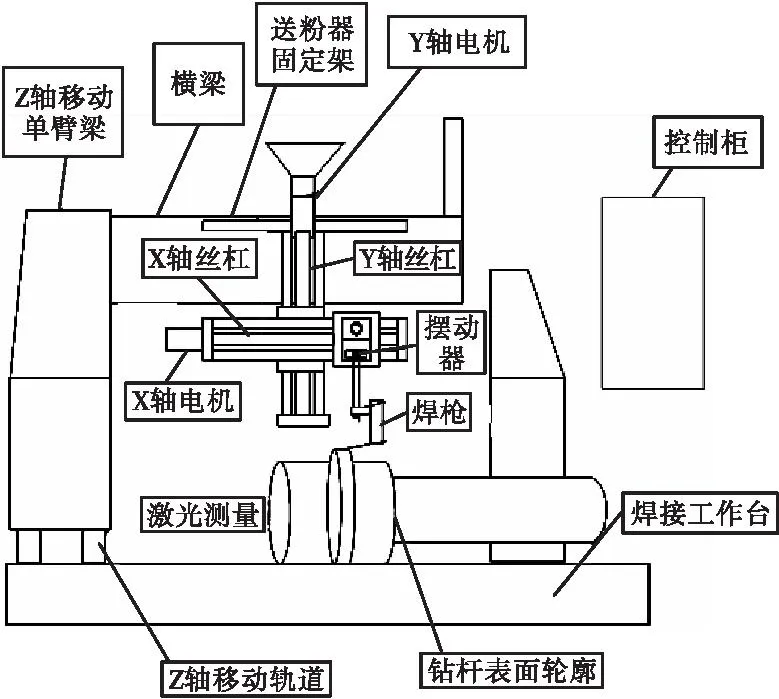

该系统包括焊接设备、控制模块、焊接工装、激光测量装置等,如图3所示。

图3 系统结构示意图

1)焊接设备由焊接电源、焊枪、送丝机构等组成,负责耐磨带的堆焊。

2)焊接工装主要由床身、主动回转头、焊接夹具、滚轮托架、自动焊接摆动器、焊枪轴向移动机构、焊枪提升机构部件组成[7],可实现钻杆的自动送入和夹持,在焊接过程中钻杆的旋转、焊枪的摆动、高度调节等动作。摆动幅度、频率及左右停止时间、焊枪高度和角度等可任意调整设定;工件由动力箱卡盘驱动,辅以独立的滚轮支撑,适合超长钻杆的焊接。

3)激光测量装置以激光位移传感器为测量工具[8],将待修复的钻杆接头的外观形貌扫描后形成圆周的高度数据,并将测量所得数据传回测量软件。

4)控制模块以PLC可编程控制器作为主控单元,配套喷焊机原有电源以及各动作的程序和保护等组成本专用喷焊设备电气控制模块。控制模块能够准确控制焊接工艺参数的调整、机床的各种动作,控制模块分两部分:一是原有的控制模块,为开环控制,在设定参数后,即可完成焊接修复工作,整个焊接过程中无法自动调整焊接工艺参数,无法调整焊接修复金属量,适合于圆周方向均匀磨损的情况;二是改造的新的控制模块,新控制模块为闭环控制。焊接修复前由激光测量装置采集待修复表面的高度数据,控制模块的计算机读取采集数据并进行分析,获得圆周方向各处待修复高度,根据控制模块内的运行程序确定圆周各处的焊接工艺参数,调整熔敷金属量,实现偏磨钻杆耐磨带的修复。

改造的焊接修复系统全面实现自动化操作,用户根据需要输入指令和参数,启动焊接主机电源后,可实现起弧、收弧、焊缝控制和敷焊厚度、焊缝宽度、焊缝搭接宽度等参数的自动调整。

2 系统开发

2.1 数据采集

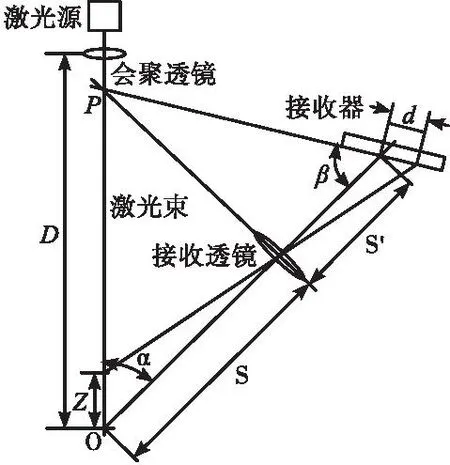

依据现有设备的实际运行机构和控制方式经过详细的分析论证,参考现行的成熟研究成果和产品经过讨论和测试,决定设计的数据采集装置采用非接触式激光测距与X-Y精密移动平台相结合的测量方式,达到实现钻杆耐磨带焊接位置的多截面轮廓测量。在这个过程中通过市场产品对比试验选择LK_H050漫反射型CMOS激光位移传感器来完成采集相关数据。其具体设计原理是采用激光三角法测距原理,该装置包含激光源、会聚透镜、成像透镜、探测器(CCD或PSD)及信号处理控制器等硬件。激光三角法测距原理如图4所示,激光束经汇聚透镜聚焦到待测物体平面上,散射光由透镜收集成像于接收器的光敏面上,当待测物体表面的位置发生改变时,其像的位置在接收器上会产生相应的位移改变,通过像位移和实际位移之间的关系,可以计算出待测物体的真实位移[9/10]。激光测量示意图如图5所示。

图4 激光测距原理图

图5 激光测量示意图

2.2 控制模块

在DP-500型喷焊机上进行系统改造,控制模块结构如图6所示。需要检测或设定的变量有:偏磨耐磨层厚度为H1,该值可以通过激光检测仪检测,修复后耐磨层厚度为H2,其公差为±H3,激光传感器检测位置与焊枪夹角为α,修复钻杆旋转角度为β。需要控制的变量有:焊接电流I,焊接电压U,钻杆旋转速度V1,焊枪摆动速度V2。则各变量之间的关系如下:

图6 控制模块结构示意图

Y(I,U,V1,V2)=F(α,β,H1,H2,H3)

(1)

需要控制的变量和式中各参数的关系通过相关工艺试验确定。控制模块采用闭环控制实现智能化控制。控制模块以PLC为核心,采用西门子PLC,通过控制柜面板上设置的控制柜按钮调整控制模式,保障最佳堆焊效果。其中通过激光传感器检测到的偏磨耐磨层厚度值H1,修复钻杆旋转角度值β,通过相关接口电路输入到PLC中。修复后耐磨层厚度值H2及其公差值±H3,激光传感器检测位置与焊枪夹角值α,通过程序设定于PLC中。需要输出的控制变量焊接电流I、焊接电压U、钻杆旋转速度V1、焊枪摆动速度V2则分别通过输出接口电路输出到焊机和喷焊设备控制柜中。输出量与输入量之间的关系根据公式(1)通过程序自动计算完成。

需要注意的是,在使用过程中因焊接强光源、高温、飞溅以及烟尘等因素对激光传感器有很强的干扰作用,为保证测量的准确性和使用安全,需专门设计机械防护装置,测量时打开,焊接时关闭。

2.3 软件模块

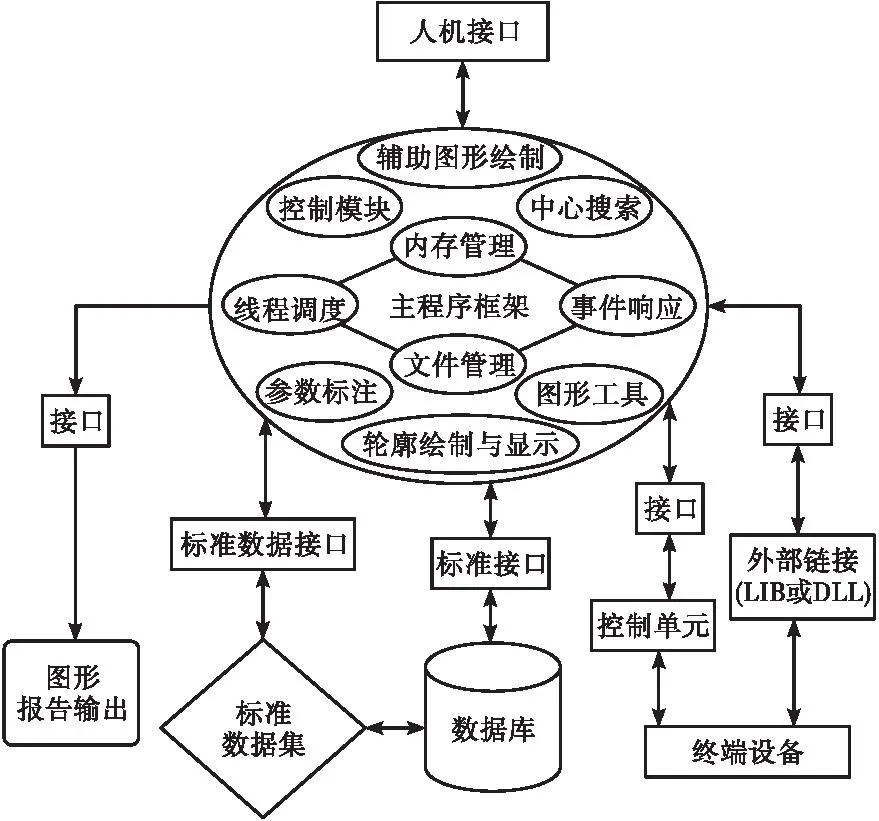

软件具体架构[9]如图7所示。

图7 软件架构

软件是该钻杆耐磨带偏磨自动修复系统开发的一个核心,它涉及到了计算机图形学编程、激光位移传感器的控制、步进电机的运动控制、数据处理、数据库管理、测试结果打印输出等。在设计时主要采取模块化功能设计理念,是以Windows操作为基础,以VC++作为平台进行开发的。

3 效果验证

按照上述设计和改造,设备经过现场实际使用,焊接参数实现了根据钻杆耐磨带偏磨量实时调整,焊接时可同时敷焊两道耐磨带,如图8所示,敷焊后的偏磨钻杆耐磨带实物如图9所示,统计数据见表1。通过对钻杆前后的尺寸测量,改造后设备较好地完成了偏磨钻杆耐磨带的敷焊,且焊缝性能和外观尺寸均达到使用标准,判定合格,改造后的设备能满足现场钻杆耐磨带偏磨的修复工作。

图8 偏磨耐磨带敷焊示意图

图9 焊接修复后的钻杆耐磨带

4 结束语

1)由于深井、超深井、定向井等技术的发展,钻杆在钻进过程中的耐磨带偏磨现象频繁出现,在钻杆接头上实施耐磨带的自动修复技术是解决这一问题最经济有效的方式。

2)设计开发的钻杆耐磨带偏磨自动修复系统,在已有的设备上通过改造升级,实现了耐磨带的自动修复过程,解决了原有生产线无法有效修复偏磨钻杆耐磨带的问题。

3)随着钻杆耐磨带偏磨自动修复技术的推广及应用,实现了旧钻杆的科学分级,解决现场因钻杆耐磨带偏磨导致的降级、停用等问题,使长期闲置的旧钻杆经过科学的检测和修复得到充分的重复利用,不但提高了旧钻杆的维修质量,也明显减少了因钻杆质量而导致的钻井事故,取得了较大的经济效益和社会效益。