钛合金油管螺纹接头设计与评价*

2024-01-30黄永智张哲平杨腾飞周晓峰吕春莉

张 涛,黄永智,2,张哲平,杨腾飞,周晓峰,吕春莉

(1.天津钢管制造有限公司 天津 300301; 2.天津大学 天津 300072)

0 引 言

随着全球能源需求不断增长,浅层油气资源日益枯竭,油气资源的勘探和开采正逐渐向深井、超深井发展。随着井深的不断增加,油管的服役环境也变得越来越恶劣,高温、高压等问题对油管的耐腐蚀性能提出了更为苛刻的要求。然而,传统的铁基油管材料难以满足深井、超深井油气资源开采的需求,尤其在超深井减重领域,因此亟待开发新型高比强度油管。

目前,国内的普通油管主要采用碳钢和低碳钢。在高浓度的H2S、CO2和Cl-等腐蚀环境中,通常使用镍基合金管材。然而,镍基合金管材的成本高、成型工艺繁杂、高温强度衰减严重,并且我国镍资源储量较小,主要依赖进口,大规模应用将会严重影响我国油气资源战略安全。国内外研究表明,钛合金在高含CO2、H2S、Cl-等腐蚀介质的环境中具有极强的耐腐蚀性能,同时具备良好的力学性能、抗疲劳和蠕变性能,因此在恶劣腐蚀环境中具有巨大的应用潜力[1]。而且,我国的钒钛资源丰富,钛合金加工工艺成熟,因此钛合金油管的研发和生产在我国石油天然气行业拥有巨大的市场价值,能够保障我国油气资源战略安全[2]。

相比于传统的碳钢和镍基合金油管材料,钛合金油管具有更大的优势,已经成为油气行业重要的替代材料[3]。钛合金油管经常应用于高温、高压、高含硫气井等苛刻环境下,因此对钛合金油管连接的要求(高抗内压、高连接强度、高抗弯曲等特点)也更加严格。国内钛合金油管螺纹连接的研究尚处于起步阶段,国内油田对钛合金油管替代当前镍基油管的需求非常急迫[4]。因此本文根据现有碳钢油管螺纹连接开发经验,设计开发了一款可以应用在钛合金领域的螺纹连接结构,并对该结构进行参数计算、有限元仿真计算、产品的试加工、全尺寸评价试验等相关评价测试[5]。

1 螺纹连接结构设计开发流程

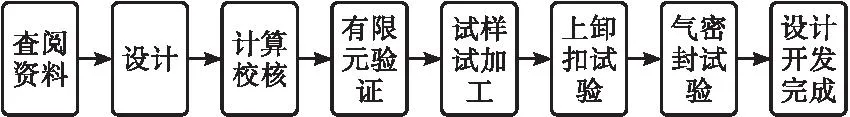

进行资料检索,查阅国内外相关文章、专利情况,并进行螺纹连接的初步设计。然后,根据设计输入清单产品的主要功能、性能要求,对产品的设计图纸进行相关计算校核。接着,进行有限元验证,对计算校核通过的产品进行有限元分析计算,验证产品设计的合理性。之后,对经过校核和验证的图纸,进行试加工。最后,进行上卸扣试验和气密封试验,对试加工试样进行上卸扣试验,验证产品的抗粘扣性能。对经过验证上卸扣试验的试样,进行气密封试验(API 5C5-2017版四级评价试验)。螺纹连接设计开发流程图如图1所示。

图1 钛合金螺纹连接设计开发流程图

2 结构设计

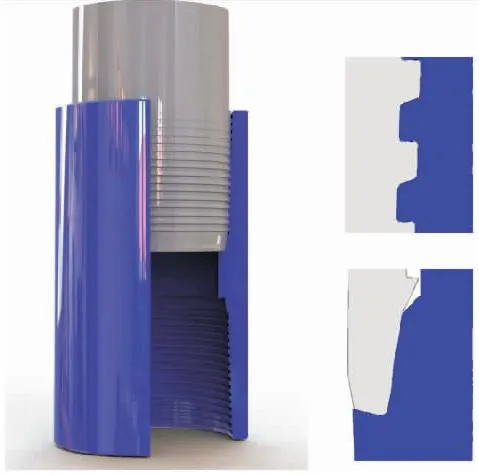

钛合金油管螺纹连接是一项新兴的技术,目前在国内外的研究和应用仍处于初级阶段。虽然国外并没有详细给出具体的螺纹结构参数,但通过查阅相关文献可知,类似于VAM TOP的设计在国外得到广泛采用,并针对性地优化了密封面和螺纹齿形。因此,在本文中也采纳了类似于VAM TOP的设计,并根据钛合金材质的特殊性进行了优化改进[6]。整个螺纹连接结构由公母螺纹组成,包括螺纹齿形结构和前端密封结构。针对钛合金材质的特点,如弹性模量低和容易粘扣等问题,对钛合金齿形结构的公差进行了优化改进。同时,对密封面结构形式、密封角度和密封过盈量也进行了优化改进的设计。

通过优化改进后,钛合金油管螺纹连接结构得到了提升,如图2、图3所示。这样的优化设计有望提高钛合金油管螺纹连接的性能和可靠性[8],减少粘扣等问题的发生。

图2 优化改进后的钛合金螺纹连接结构

图3 设计结构图

完成结构设计后,进行了大量的结构计算工作,以评估各项性能指标参数是否满足设计开发要求。通过计算,得出以下结论:接箍外径的设计合理,超过了管体的连接强度要求;螺纹连接长度的设计合理;螺纹连接强度超过了管体的连接强度要求。综合来看,整体结构设计是合理的[7]。

2.1 有限元分析计算

有限元分析计算的结果有助于评估结构的强度和稳定性,并确定是否满足设计要求。为了进一步验证结构的密封性能和连接强度,进行了有限元分析计算。有限元分析是一种基于数值计算的工程分析方法,可以模拟结构在不同载荷下的行为,并评估其性能。通过有限元分析,可以获得结构的应力分布、变形情况以及连接强度等关键参数[9]。

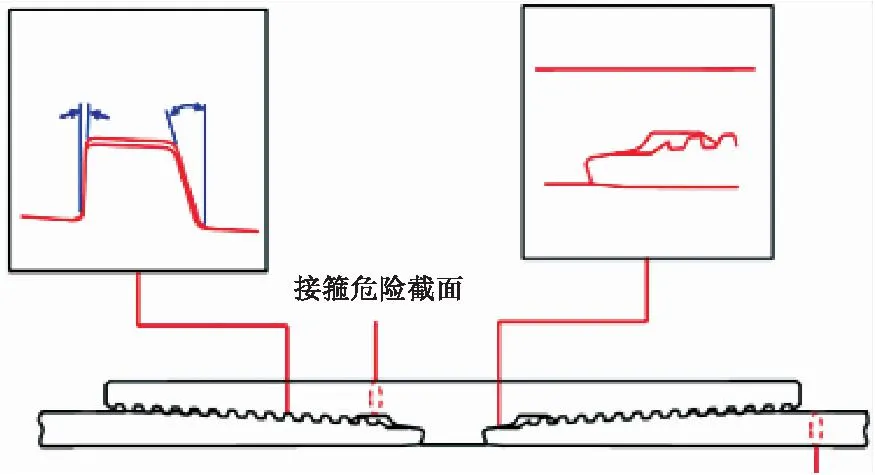

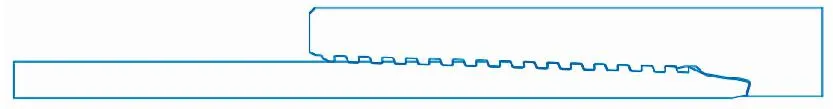

根据结构设计和齿形设计图纸,进行了有限元计算模型的建立。这个模型可以模拟结构在上扣后的状态,包括轴向过盈和密封过盈等关键参数。在模型建立过程中,确保了适当的轴向过盈和足够的密封过盈,以保证螺纹连接的性能[10]。图4是经过绘制后的螺纹连接结构。

图4 螺纹建模模型

为了充分验证结构的密封性和完整性,在有限元计算过程中进行了多种载荷的模拟。这些载荷包括上卸扣过程模拟以及API 5C5 CAL IV A系、B系和C系载荷。通过这些载荷模拟,可以验证结构在不同工况下的密封性和稳定性。

在有限元计算中,施加了内压、外压和轴向载荷等作用于结构上的载荷。这样可以模拟出真实工作条件下结构所承受的力和压力情况。图5是施加不同载荷时的情况。

图5 模型约束和载荷加载情况

通过对这些载荷情况的分析,可以评估结构在各种工作条件下的密封性能和稳定性,并验证设计的合理性。

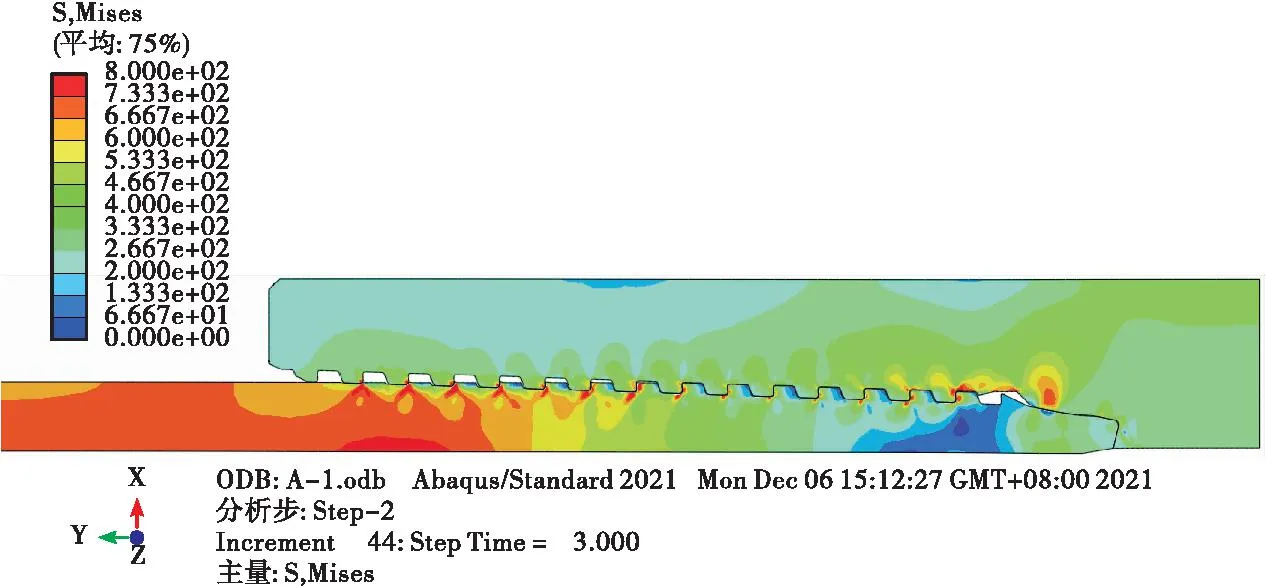

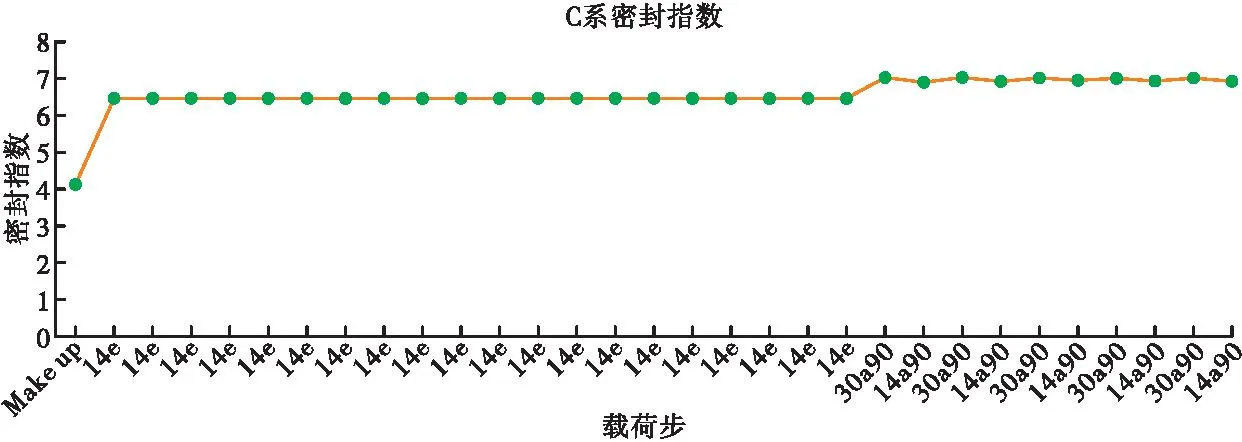

经过对不同载荷步下的结构受力状态云图进行分析以及密封面处受力状态的评估,可以获取该设计在不同载荷状态下的密封指数变化情况,并根据以往的有限元计算经验来评估结构的密封性能和完整性。

通过对A系、B系、C系和极限拉伸载荷的有限元分析计算,如图6、图7所示,观察到以下结果:首先,在上卸扣过程中,结构完整性良好,密封接触压力、密封指数和密封面接触长度均处于正常范围内,满足上卸扣的要求。其次,在经过A、B、C载荷加载后,密封接触压力、密封指数和密封面接触长度均在合理范围内,证明结构具有良好的结构稳定性和密封完整性。最后,在经过极限拉伸载荷后,结构最终拉伸失效载荷为1 576 kN,符合设计开发要求。

图6 有限元计算结果结构的应力云图

图7 结构密封指数

因此,通过有限元分析计算的验证,可以得出结论:该设计在不同载荷状态下具有良好的密封性能和结构完整性。这进一步证实了该设计的合理性。

2.2 试样的试加工与全尺寸试验

根据结构设计图纸和API 5C5-2017 IV评价试验规范要求,加工了不同结构公差参数的全尺寸钛合金油管,并对油管的相关螺纹结构参数进行了详细的测量[8]。测量结果显示试样的尺寸公差符合标准要求。

为了进一步验证结构的抗粘扣能力,在天津天管检测有限公司开展了上卸扣试验。试验结果表明,在经过9次上扣和9次卸扣后,试样没有发生任何粘扣现象,如图8所示。为了避免螺纹发生粘扣现象,对螺纹表面进行了相关处理工作[3]。这一试验结果证明了该结构设计的螺纹位置和密封面位置合理,接触应力适当,满足设计开发要求。

图8 钛合金油管多次上卸扣后结构形貌

为了进一步验证结构的密封能力和结构稳定性,进行了符合API 5C5-2017版四级评价试验标准试验,试验载荷包络线如图9所示。

图9 钛合金油管四级评价试验的载荷包络线

在试验过程中,所有试样的结构均未发生失效,也没有发生任何泄漏现象。这表明该设计的结构具有出色的密封性能和稳定性。

通过成功进行全尺寸评价试验,得出结论:该钛合金专用螺纹连接结构的设计是合理的,并且公差尺寸的选择恰到好处。这样的设计不仅能够避免粘扣,还能够提供出色的密封效果。

3 结束语

在国内钛合金油管领域,钛合金螺纹连接结构和评价试验的研究和经验相对较少。本文介绍的高性能钛合金螺纹连接结构通过了最新版的四级气密封评价试验,取得了显著的成果。这一成果为国内钛合金油管的螺纹接头开发提供了重要的支撑,也为钛合金油管的进一步发展奠定了基础。