载体酸洗对SCR脱硝催化剂性能影响研究

2024-01-30梅博伦程文婷贺宇飞

梅博伦,于 毅,徐 丽*,李 涛,程文婷,贺宇飞,李 扬

(1.郑州大学 化工学院,河南 郑州 450001 ; 2.山西大学 资源与环境工程研究所,山西 太原 030031 ; 3. 北京化工大学 化学学院,北京 100029 ; 4.江苏龙净科杰环保技术有限公司,江苏 盐城 224051)

选择性催化还原(SCR)技术被广泛应用于燃煤电厂及其他工业的烟气脱硝中,由于机械磨损、孔道堵塞、高温烧结及化学中毒等因素造成催化剂失活现象,其活性寿命通常在3~5年[1]。据估计,在2020年后我国每年平均产生250 000~300 000 m3的废SCR催化剂,且随着我国火电装机量的逐年递增,未来产生的废弃总量仍将持续增长[2]。这些废弃催化剂作为危险固废物,含有多种重金属及毒性组分,其处置利用成为亟待解决的问题。

本研究以稀碱浸出优化工艺下浸出渣体为原料,通过硫酸洗涤碱浸渣体脱钠,并采用回收的钛钨粉等体积共浸渍再合成SCR(0.8%V2O5-4%WO3/TiO2)脱硝催化剂,结合其脱硝催化活性优化再合成过程,并比较废SCR、商业SCR、再合成SCR催化剂之间脱硝活性及物化性质的差异,评价再合成SCR催化剂的脱硝稳定性能。

1 实验部分

1.1 试剂与仪器

废SCR催化剂碱浸渣体,废SCR催化剂由江苏某燃煤电厂提供经实验室碱浸获得渣体,其组分见表1;偏钒酸铵、偏钨酸铵、硫酸,上海阿拉丁生化科技股份有限公司,分析纯;二水合草酸、商业TiO2,上海麦克林生化科技有限公司,分析纯。

表1 碱浸渣和酸洗渣的化学组分(XRF,质量百分比)%

高压反应釜Parr4577,美国parr仪器有限公司;恒温加热油浴锅DF-101S,巩义予华仪器有限公司;马弗炉SGM.M30/12A,洛阳格马高温电炉有限公司;常压固定床JTECH,青岛捷天电器设备有限公司;红外烟气分析仪Gasboard-3000plus,湖北锐意自控系统有限公司,X射线衍射仪,Rigaku Smart Lab SE;Autosorb-iQ全自动比表面和孔径分布分析仪,美国康塔仪器公司;H2-TPR、NH3-TPD,天津先权公司TP-5080程序升温化学吸附仪。

1.2 报废催化剂载体回收

干燥后的碱浸渣使用硫酸进行洗涤,其实验装置如图1所示。取定量渣体倒入三口烧瓶中,以10∶1液固比加入定量稀硫酸溶液,设置转速为100 r/min,温度90 ℃。当达到指定温度时,将转速调为500 r/min,计时3 h。反应结束后,冷却至室温。真空抽滤悬浊液,并在漏斗内用温水淋洗滤渣。抽滤结束后,取出渣体并放入烘箱内,干燥后即为再生TiO2载体。为制备相同V、W含量的再生催化剂,再生TiO2经消解后用ICP分析V、W元素含量,以计算后续所需负载量。

1.温度指示器 2.温度搅拌控制器 3.转速显示器 4.蛇形冷凝管 5.搅拌桨 6.油浴锅 7.三口烧瓶图1 碱浸渣酸洗实验装置

采用共浸渍法制备再合成与商业SCR(0.8%V2O5-4%WO3/TiO2)催化剂:分别称取定量的偏钒酸铵与偏钨酸铵于烧杯A中,配制一定浓度的草酸溶液(NH4VO3/H2C2O4物质的量比为1∶2)于烧杯B中,将配制好的草酸溶液倒入烧杯A,并在50 ℃水浴下加热搅拌至完全溶解且无絮状物产生。将烧杯A中溶液分别加入到盛有定量再生TiO2的烧杯C与定量商业TiO2的烧杯D中,搅拌混合均匀呈牙膏状,超声0.5 h,100 ℃下干燥12 h,一定温度下煅烧3 h,最后经过压片研磨,筛分至250~380 μm(40~60目),最终获得再合成SCR催化剂和商业SCR催化剂。

1.3 催化剂脱硝性能评价

催化剂的脱硝活性由自主搭建的脱硝活性分析模拟系统进行分析,该系统由烟气模拟系统、脱硝反应系统、烟气分析系统三部分组成,如图2所示。

1.气体钢瓶 2.气体质量流量计 3.气体混合罐 4.热电偶 5.石英管反应器 6.催化床层 7.温度控制面板 8.气体预处理装置 9.红外烟气分析仪 10.电脑工作站 11.磷酸洗液图2 催化剂脱硝活性分析模拟系统

烟气模拟系统:主要由N2、NO、NH3、O2气体钢瓶、气体质量流量计、气体混合罐组成,系统之间采用直径为3 mm的PVC管连接。反应气体测试参数:500×10-6NO,NH3∶NO=1.0,5%O2、N2作为平衡气,气体总流量为800 mL/min,GHSV为60 000 h-1。

催化反应系统:主要由催化床层和温度控制面板组成。反应管以石英为材质,长度为30 cm,内径10 mm,管中央是以石英棉为材质的支撑床。测试时催化剂装量0.8 mL,活性测试范围150~400 ℃。

尾气检测分析系统:主要由气体预处理系统、磷酸洗液瓶、红外烟气分析仪和电脑工作站组成。反应后的气体经过气体预处理系统降温后进入红外烟气分析仪,未反应的氨气由磷酸洗液吸收。Gasboard-3000 plus在线红外烟气分析仪测定NO浓度,每次开始测定时,系统至少稳定30 min,以保证系统达到稳态。通过电脑工作站获得分析数据。NO转化率采用以下公式进行计算。

(1)

其中:x为NO转化率,c(NOin)和c(NOout)分别为反应管入口及出口的NO浓度。

2 结果与讨论

2.1 酸洗浓度对再合成催化剂脱硝性能的影响

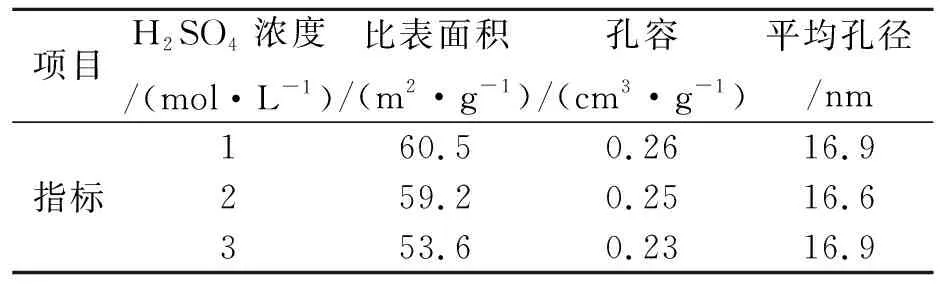

酸洗渣成分结果见表1,渣体中TiO2含量为96.85%。对不同浓度硫酸洗涤下制备的再合成0.8%V2O5-4%WO3/TiO2催化剂进行X射线衍射分析,结果如图3所示。

图3 不同酸洗浓度的再合成催化剂XRD谱图

由图3可知,在实验酸洗浓度范围内再合成催化剂均只呈现锐钛矿型TiO2衍射峰。并且使用等体积浸渍法重新负载钒、钨后并未检测到V2O5、WO3的衍射峰,表明该方法下钒钨物种已高度分散在TiO2载体表面,存在很少或未存在少量晶体。

对再合成催化剂进行N2吸脱附测试,结果如图4所示。

图4 不同酸洗浓度再合成催化剂的N2吸脱附曲线及孔径分布图

表2 不同酸洗浓度的再合成催化剂比表面积、孔容和孔径

催化剂的氧化还原性是影响SCR脱硝反应的控制因素[8]。不同酸洗浓度下再合成催化剂的H2-TPR表征结果如图5所示。

图5 不同酸洗浓度的再合成催化剂H2-TPR谱图

催化剂的表面酸性是NH3-SCR反应中另一关键指标[11]。不同酸洗浓度的再合成催化剂NH3-TPD表征结果如图6所示。

图6 不同酸洗浓度的再合成催化剂NH3-TPD谱图

对不同浓度硫酸洗涤下制备的再合成催化剂进行脱硝活性测试,结果如图7所示。

图7 不同硫酸浓度的脱硝活性

2.2 焙烧温度对再合成催化剂脱硝性能的影响

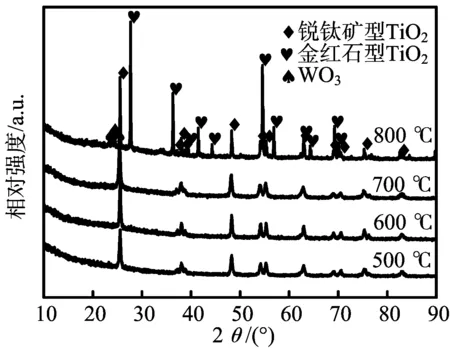

对不同焙烧温度后的再合成催化剂进行了XRD表征,结果如图8所示。

图8 不同焙烧温度的合成催化剂XRD谱图

在500~700 ℃内催化剂物相结构为单一的TiO2锐钛矿相,活性组分V2O5和活性助剂WO3并未发生聚集,锐钛矿型TiO2未发生晶型转化。当焙烧温度为800 ℃时,载体TiO2发生明显的晶型转化,部分锐钛矿型TiO2转化为金红石型TiO2,且在高温作用下活性助剂WO3发生聚集,出现WO3晶体的特征峰。

不同焙烧温度下再合成催化剂N2吸脱附测试如图9所示。

图9 不同焙烧温度的再合成催化剂N2吸脱附等温线和孔径分布图

由图9可看出,不同焙烧温度下再合成催化剂的吸脱附曲线均为Ⅳ型曲线,表明再合成催化剂的介孔结构。吸脱附曲线均存在较窄的H1型回滞环,且随着焙烧温度升高,回滞环逐渐缩小,800 ℃时几乎完全消失。由图9(b)可看出,随着焙烧温度的增加,催化剂的孔径分布整体向右偏移,即孔径逐渐增大。

表3列出了不同焙烧温度下再合成催化剂的孔结构参数。

表3 不同焙烧温度下再合成催化剂的比表面积、孔容及孔径

由表3可知,随着焙烧温度的增加比表面积逐渐下降,孔径逐渐增加,在800 ℃时催化剂的比表面积为10.3 m2/g,孔径增大到31.0 nm,此时锐钛矿TiO2晶体长大并部分转化为金红石TiO2,大量孔道发生坍塌,孔容降至0.08 cm3/g。

不同焙烧温度下再合成催化剂的脱硝活性曲线见图10。在焙烧温度450~550 ℃内,脱硝活性随焙烧温度的升高而提高,这可能是温度较低时偏钨酸铵的不充分分解所致。而在550~700 ℃内,催化剂保持有相近的脱硝活性曲线。分析原因是焙烧温度的升高降低了催化剂的比表面积,推动了活性组分钒组分由孤立单体钒物种向聚合钒物种发生转换,而聚合钒物种较前者具有更高的SCR活性[14]。

图10 焙烧温度对脱硝活性的影响

因此一定范围内比表面积的下降并没有导致脱硝活性的退化。但当温度升高至800 ℃时,部分锐钛矿相TiO2转化为金红石相,催化剂孔径增大,孔道严重坍塌,这些结构的变化使脱硝活性急剧下降,脱硝温度250 ℃时催化剂活性仅为30.4%。为避免高温焙烧产生不必要的能源消耗与运行费用,选用550 ℃作为最佳焙烧温度。

2.3 废SCR、商业SCR和再合成SCR催化剂的性能比较

选用2 mol/L硫酸洗涤浓度和550 ℃焙烧温度作为优化后的工艺条件,制备了再合成SCR(0.8%V2O5-4%WO3/TiO2)催化剂,再合成SCR催化剂的不同化学组分含量见表4。

表4 再合成SCR催化剂的化学组分(XRF,质量分数) %

由表4可知,再合成SCR催化剂中载体TiO2含量为93.11%,NaO和CaO含量均<0.1%,SiO2、Al2O3成型助剂得到进一步脱除,有效避免了催化剂碱金属和碱土金属中毒,以及杂质过多对脱硝活性产生的影响。

图11显示了废SCR、商业SCR和再合成SCR催化剂的脱硝活性。

图11 废SCR、商业SCR和再合成SCR催化剂的脱硝活性

图12显示了废SCR、商业SCR和再合成SCR催化剂的XRD衍射谱图。和废催化剂及商业催化剂相同,再合成催化剂物相结构主要保持为锐钛矿型TiO2,说明催化剂再合成过程并未发生物相结构的变化,且等体积浸渍法重新负载的钒钨组分可以高度分散在载体TiO2表面。

图12 废SCR、商业SCR和再合成SCR催化剂的XRD谱图

图13为废SCR、商业SCR和再合成SCR催化剂的N2吸脱附曲线图。

图13 废SCR、商业SCR和再合成SCR催化剂N2吸脱附等温线和BJH孔径分布图

三种催化剂吸脱附曲线均为Ⅳ型曲线,且都有狭窄的H1型回滞环,材料均具有介孔结构。图13(b)显示了三种催化剂的BJH孔径分布,三种催化剂的孔径主要分布在6~32 nm,且再合成与商业催化剂较废催化剂孔径分布更加集中,证明介孔结构更加均匀。表5比较了三种催化剂的孔结构参数。可以看到废催化剂的比表面积为52.0 m2/g,表明废催化剂并未发生明显烧结现象。经过再合成工艺,催化剂比表面积升高到56.9 m2/g,且平均孔径由21.3 nm减小到17.9 nm,整体孔结构性能得到恢复,但由于再合成工艺处理后催化剂中仍含有以Al-Si-Ca系成型助剂为主的少量杂质,其孔结构性能低于商业催化剂。

表5 三种催化剂比表面积、孔容及孔径

废SCR、商业SCR和再合成SCR催化剂的H2-TPR表征见图14。三种催化剂均存在一个VOx物种的还原峰,且废催化剂的还原峰较商业催化剂和再合成催化剂有明显的高温方向偏移,这是由于Fe、Na、K等杂质的沉积钝化了V-OH活性位点,抑制了钒氧物种的还原[15]。而再合成催化剂经过除杂、表面酸化及活性组分重新负载后,氧化还原性得到显著恢复,还原峰温度向左偏移了43 ℃,但仍略高于商业催化剂的还原峰温度。

图14 废SCR、商业SCR和再合成SCR催化剂的H2-TPR谱图

废SCR、商业SCR和再合成SCR催化剂的NH3-TPD测试结果如图15所示。

图15 废SCR、商业SCR和再合成SCR催化剂的NH3-TPD谱图

在100~500 ℃温度内都存在一个较宽的脱附峰,并分别对应于三种催化剂的弱酸性位点和强酸性位点上NH3的解吸。其中,再合成催化剂与商业催化剂和废催化剂相比具有更强的低温段脱附峰,即再合成催化剂存在丰富的Bronsted酸性位数。MARBERGER等[16]在钒基催化剂中的研究表明,Bronsted酸性位在脱硝反应中可以作为NH3储存池来吸收更多的NH3,从而改善催化反应活性。

对再合成SCR催化剂的脱硝稳定性进行测试,结果如图16所示。

图16 再合成SCR催化剂的脱硝稳定性

由图16可知,在350 ℃脱硝温度下,再合成催化剂对NO转化率稳定在90%附近,最低NO转化率为86.7%。结果表明,在实验范围内再合成催化剂的脱硝效率随时间的变化没有发生明显的性能退化,具有良好的脱硝稳定性。

3 结论

以废SCR催化剂高压浸出渣体为原料,回收渣体中TiO2载体再合成SCR催化剂,对酸洗脱钠及焙烧过程进行调控,最终实现碱浸渣体中高含量TiO2的绿色资源化利用,得出以下结论:

②与废SCR相比,载体杂质成分的脱除、氧化还原性能的增强及含有丰富的Bronsted表面酸性位点是再合成SCR催化剂活性恢复的主要原因。优化工艺下制备的再合成催化剂在脱硝温度250 ℃下活性提高了54.5%,低温脱硝段内其活性略低于商业催化剂,但最大波动幅度仅为7.4%,高温脱硝段内其活性要优于商业催化剂。