纳米氧化锌改性纤维筋用环氧树脂的老化性能研究

2024-01-30熊宇鹏李常胜郭书辉曹海琳翁履谦

熊宇鹏,李常胜,郭书辉,曹海琳,翁履谦*

(1.深圳市航天新材科技有限公司,广东 深圳 518057 ; 2.哈尔滨工业大学(深圳),广东 深圳 518055)

环氧树脂是纤维增强复合材料中最常用的树脂基体,它拥有众多良好的性能,包括电绝缘性、热稳定性、耐腐蚀性;同时它具有制备工艺简单、加工成本低等特点,因而广泛应用于建筑、航空航天、船舶、电子、海洋和体育器材领域。与传统环境不同,海洋环境表现出高碱、高湿、高盐的特性,而研究表明,在高湿、高温、高碱环境下,纤维筋用环氧树脂易发生塑化甚至降解[1]。

双酚A环氧是环氧树脂基体常用的基础材料之一,由于其芳香结构中存在不饱和化学键,该基团在紫外区域有强的吸收峰,长时间的紫外辐照会导致其化学结构发生氧化降解,引发树脂基体及其复合材料的性能衰减,从而影响复合材料在海洋工程和海洋装备的使用寿命[2]。研究表明,在环氧树脂中添加少量纳米氧化锌、纳米氧化铈,有助于改善环氧树脂抗紫外老化能力[3-4]。

中温快速固化树脂体系是纤维增强筋拉挤成型常用的树脂体系之一,它可以显著提高复合材料的成型效率。咪唑、酸酐-咪唑和双氰胺是环氧树脂常见的中温快速固化剂。虽然中温快速固化体系成型效率高,但是由于体系缩聚速度快,固化过程局部快速收缩,限制其他区域的固化,导致树脂固化不完全;另一方面短时间放热量高,局部热量集中导致树脂固化不均匀。因此,快速固化环氧树脂通常表现出韧性差、致密度低等缺点,而这些缺点可能会影响纤维增强复合筋在海洋工程领域的服役寿命。为此,本文以纤维增强复合筋用中温快速固化环氧树脂体系为研究对象,以改善快速固化树脂耐候性能为目的,在酸酐-咪唑体系中添加多官能团环氧、纳米氧化锌和UV吸收剂为方法,开展环氧树脂的耐候性能研究。通过考察在模拟海洋环境和紫外辐照环境下,不同树脂体系的老化行为差异,获得较优的中温快速固化树脂改性方法,并为纤维增强复合筋在海洋工程中的应用提供科学依据。

1 实验

1.1 实验原料及设备

实验原料:双酚A环氧树脂E51,南亚128,工业级;多官能团环氧,260、T300、T400,天太化学,工业级;甲基六氢邻苯二甲酸酐,MTHPA,上海至吉,工业级;咪唑固化剂,2E4MZ,四国化成,工业级;双氰胺固化剂,1010P,惠盛化工,工业级;氢氧化钙、氯化钠、氯化镁、硫酸钠、氯化钙,天津化学实验室,分析纯;紫外吸收剂,UV-531,UV-329,南京经天纬化工;纳米材料,20/50/100 nm氧化锌,江苏先丰纳米材料。

1.2 改性环氧树脂的制备

1.2.1不同体系中温固化环氧树脂的制备

参照GB/T 2567-2021树脂浇铸体性能实验方法制备环氧树脂力学性能测试样条。首先将3%咪唑、50%酸酐/1.5%咪唑、3%双氰胺等固化剂分别加入70 ℃油浴锅的100份 E51环氧树脂中,加入1%的消泡剂,高速搅拌混合5 min后,70 ℃真空脱泡5 min,倒入预热模具中,160 ℃快速固化一段时间。其中,双氰胺体系固化时间为5 min,咪唑体系固化时间为10 min,酸酐-咪唑固化15 min。

1.2.2纳米氧化锌和UV吸收剂改性环氧树脂的制备

首先在70 ℃预热的E51环氧树脂中添加不同粒径的纳米氧化锌,粒径分别为20、50、100 nm,高速搅拌分散后,加入酸酐-咪唑固化剂,在160 ℃固化15 min后得到纳米氧化锌改性环氧树脂。同理,分别添加0.5%的2-(2′-羟基-5′-叔辛基苯基)苯并三唑(UV-329)、2-羟基-4-正辛氧基二苯甲酮(UV-531)、UV329-纳米氧化锌、UV531-纳米氧化锌至环氧树脂中,制备得到UV吸收剂改性环氧树脂和纳米氧化锌/UV吸收剂改性环氧树脂。

1.3 环氧树脂抗老化实验

根据海洋环境高湿、高盐、高温和高紫外辐照的气候特征,采用模拟海水环境开展树脂体系的吸湿行为研究,参照GB/T 14522-2008标准要求,开展紫外加速老化性能研究。

1.3.1环氧树脂的吸湿行为

参照杨永民[4]中模拟海水加速老化方法,配制模拟海水溶液,各成分浓度分别为:NaCl24.53 g/L,MgCl220 g/L,Na2SO44.09 g/L,CaCl21.16 g/L。同时加入过量的Ca(OH)2,调节溶液pH值至13。将环氧树脂样品称重后浸泡在模拟海水中,浸泡温度为80 ℃。分析海水中离子对吸湿行为的影响,采用去离子水作为参照,浸泡温度同样为80 ℃。定期取出样品并擦拭样品表面水分后称重,通过下式计算得到样品的吸湿率wt。

wt=(m1-m2)/(m1)×100%

(2)

其中:wt为吸湿率,%;m1为吸湿前样品质量,g;m2为吸湿后样品的质量,g。

1.3.2环氧树脂紫外加速老化实验

参照GB/T 14522-2008标准要求,将树脂样条固定在支架中,并标注迎光面和背光面,放置在紫外加速老化箱中。紫外加速老化条件设置如下:12 h为一个循环周期,黑板温度为(60±3) ℃下紫外光辐照8 h,辐照度为0.76 W/m2@340 nm,黑板温度为(50±3) ℃无辐照冷凝4 h。

1.4 测试及表征

环氧树脂在紫外-可见光区域的反射率采用漫反射模式测量,测试设备为UV3600 iplus,测量范围200~800 nm,通过反射率计算得到树脂的紫外吸收率。树脂在紫外加速老化过程中的化学结构采用红外光谱仪透射模式压片法测量,测试设备为港东科技FTIR-650傅里叶变换红外光谱仪。弯曲性能测试参照标准GB/T 2567-2021《树脂浇铸体性能试验方法》三点弯曲法执行,加载速度10 mm/min,样品厚度4~6 mm,跨距16 h。树脂表面和弯曲破坏断面的微观形貌采用扫描电子显微镜表征,测试设备为布鲁克XFlash Detector 630M EDS表征。

2 结果与讨论

2.1 环氧树脂的吸湿行为

环氧树脂吸水率与其分子结构有很大的相关性,普通环氧树脂吸水率约为3%,且大部分环氧基复合材料对水不敏感,因此力学性能非常稳定,广泛应用于航空航天、风力发电等领域。纤维增强复合材料由于优异的耐腐蚀性,作为替代钢筋的材料制备纤维复合筋用于沿海堤坝建设。在沿海领域,纤维增强复合筋要面临海洋环境高盐、高湿、高碱和紫外辐照等复杂因素影响。因此,采用80 ℃模拟海水来研究快速固化环氧树脂体系在海洋环境的吸水特性,并与去离子水环境进行对比。

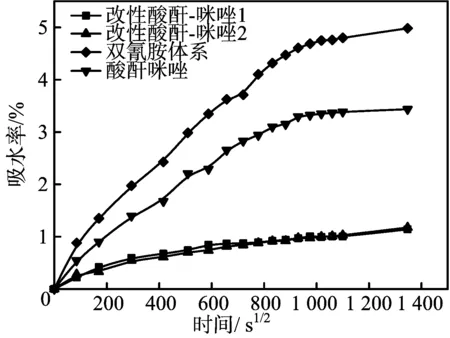

图1为不同环氧树脂体系在80 ℃去离子水吸水率的变化曲线。

图1 不同环氧树脂体系在80 ℃去离子水中吸水率变化曲线

从图1看出,双氰胺体系的树脂吸湿速率快,平衡后的吸湿率高,为5.8%;与之对比,酸酐-咪唑体系吸湿速率相对缓慢,平衡后吸湿率为3.7%。双氰胺和酸酐-咪唑中含有氰基、羰基、羟基等极性基团,这些基团对树脂吸湿行为有很大的影响。因此,在酸酐-咪唑树脂体系中分别引入长脂肪链段的环氧树脂(改性酸酐-咪唑1)和多官能团环氧树脂(改性酸酐-咪唑2)。与纯酸酐-咪唑体系相比,添加长脂肪类改性环氧树脂后,树脂的平衡吸湿率降至1.8%,而多官能团改性后的平衡吸湿率仅为1.2%。

图2为不同环氧树脂在80 ℃下模拟海水中吸水率的变化曲线。由图2可见,在模拟海水环境中,环氧树脂在前期的吸湿行为仍满足菲克吸湿模型,即吸湿率与时间的平方根成正比。通过与图1对比可知,在模拟海水环境下的平衡后吸湿率与去离子水环境相近,双氰胺和酸酐-咪唑平衡后吸湿率分别为5.2%和3.5%。研究结果表明,树脂的吸湿行为与离子浓度相关性较低,而不同树脂类型之间的吸湿行为差异较大。一方面,快速固化树脂在固化过程形成了一定体积的内部孔洞,水分子通过内部孔洞更容易扩散至树脂内部;另一方面,与羰基和羟基相比,双氰胺体系的氰基极性更强,吸水率更高。同样,当酸酐-咪唑体系中添加长脂肪链段的环氧树脂(改性酸酐-咪唑1)和多官能团树脂(改性酸酐-咪唑2)以后,树脂的平衡吸湿率显著降低,平衡后吸湿率仅为1.1%。因此,提高树脂的致密程度和分子链的疏水性可以降低树脂的吸湿率,同时也提升了树脂在湿热环境的稳定性。

图2 不同环氧树脂体系在80 ℃模拟海水中吸水率变化曲线

2.2 环氧树脂的紫外老化行为

2.2.1紫外吸收特性

图3为添加纳米氧化锌和紫外吸收剂改性的环氧树脂的紫外可见吸收光谱。

图3 添加纳米氧化锌和紫外吸收剂改性的环氧树脂的紫外可见光吸收光谱

由图3可见,在波长200~350 nm,树脂紫外吸收率为99%;波长350~400 nm,树脂紫外吸收率随波长的增加而降低;在可见光区域,吸收率随波长进一步降低。纳米材料和UV吸收剂在紫外区域有不同的吸收机制,纳米材料通过散射方式耗散紫外光,而UV吸收剂通过分子结构改变来实现紫外能量的吸收。根据文献[5-6]可知,UV531和UV329的紫外吸收区间为240~340 nm,双酚A环氧树脂紫外吸收区间为270~300 nm和320~370 nm,因此可以通过添加紫外吸收剂来减少双酚A环氧树脂在270~320 nm区间紫外吸收。与未改性的环氧树脂相比,纳米氧化锌改性后环氧树脂在320~370 nm区间的紫外吸收率与未改性之前并无显著差异。

2.2.2化学结构演变

图4为添加纳米氧化锌和紫外吸收剂改性的环氧树脂的红外光谱图。

图4 添加抗紫外剂改性前后的环氧树脂红外光谱

改性树脂红外光谱与改性前完全相同。其中,3 461 cm-1为OH伸缩振动峰,2 960 cm-1为饱和C-H伸缩振动峰,1 735 cm-1为羰基伸缩振动峰,1 539、1 600 cm-1为苯环骨架振动峰,1 182 cm-1为醚类C-O-C伸缩振动峰。改性前后的树脂红外光谱在910 cm-1均未观察到环氧基团C-O-C伸缩振动吸收峰,表明改性剂的加入并未影响到树脂基体的固化,改性前后环氧树脂均完全固化。

图5为纳米氧化锌和UV531复合后的纳米改性树脂(迎光面)红外光谱。

图5 紫外加速老化后树脂的迎光面红外光谱(酸酐-咪唑-UV531/ZnO-100 nm)

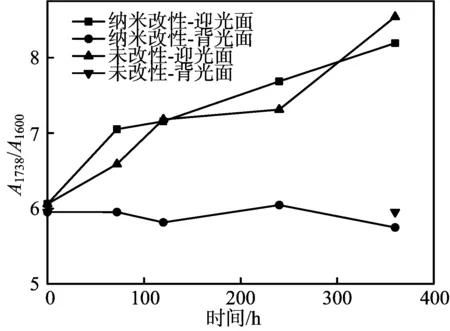

图6 环氧树脂A1778/A1600与加速老化时间的关系图

由图6可见,树脂迎光面和背光面表面氧化程度存在显著的差异。迎光面的峰面积随时间延长而显著增加;与之相比,背光面的峰面积几乎毫无变化,这说明环氧树脂氧化降解主要发生在样品的表面。另一方面,改性前后树脂迎光面和背光面的氧化程度并无显著差异,表明基于现有的添加量,紫外吸收剂和纳米材料对环氧树脂抗紫外老化能力的提升效果甚微。

2.2.3力学性能演变

图7比较了不同粒径纳米氧化锌和紫外吸收剂改性对环氧树脂的弯曲强度差异。

图7 纳米氧化锌和UV吸收剂改性环氧树脂的弯曲强度

由图7可见,适当添加纳米材料,环氧树脂的弯曲强度有一定程度的提高。未改性树脂弯曲强度为106 MPa;适量添加20 nm氧化锌纳米材料后,树脂弯曲强度提高至117 MPa;而粒径为100 nm纳米氧化锌与UV/531复合改性环氧树脂弯曲强度提高最为显著,弯曲强度为125 MPa,比未改性树脂弯曲强度提高18%。相关研究表明,添加纳米材料可以赋予树脂基体消除或减少内应力的能力,从而提高树脂基体的力学性能。图8为紫外加速老化过程中,环氧树脂弯曲强度随时间变化的曲线。

图8 紫外加速老化过程环氧树脂弯曲强度变化曲线

由图8可以看出,经过紫外加速老化实验后,改性前后环氧树脂的弯曲强度均呈现一定程度的衰减,改性后的弯曲强度始终高于未改性树脂。紫外加速老化过程伴随着吸湿-脱水和紫外辐照-避光的循环。研究表明,环氧树脂具有一定的吸湿能力,平衡吸湿率为3%左右。环氧树脂吸收的水分会进一步塑化分子结构,加速树脂中小分子的迁移和扩散,因此加速老化后树脂的弯曲强度随时间逐步降低。另一方面,紫外加速老化后的红外光谱表明,样品表面发生粉化和氧化降解,并引入新的缺陷,这些缺陷可能导致树脂弯曲强度进一步降低。经过加速老化360 h后,改性后的环氧树脂弯曲强度仍高于未改性树脂。

2.2.4微观形貌

树脂基体的力学性能与树脂基体的微观形貌密切相关。图9为纳米氧化锌/UV531复合改性环氧树脂断面的EDS图。

图9 纳米氧化锌/UV531复合环氧树脂断面EDS

由图9可见,锌元素均匀地分布在树脂基体中,表明纳米氧化锌在树脂基体分散比较均匀。

图10为纳米氧化锌/UV531复合改性环氧树脂辐照前后的表面和断面形貌。由图10可见,未经过加速老化的树脂表面比较光滑、无明显缺陷。经过360 h紫外加速老化后,树脂表面观察到一些粉体,且表面粗糙程度增加,这一现象与红外光谱的结论相一致,表明在紫外辐照过程,树脂表面发生了氧化降解。通过对比树脂弯曲破坏后的断面形貌,发现树脂在老化前,树脂基体呈韧性断裂,而经过加速老化后,树脂表现出一定的脆性,因此紫外加速老化后树脂弯曲强度更低。

图10 纳米氧化锌/UV531复合改性环氧树脂表面和断面SEM

3 结论

通过添加纳米氧化锌和UV吸收剂来改性环氧树脂,用于制备快速成型的纤维增强复合筋,并参照GB/T 14522-2008研究环氧树脂在紫外、湿热等多重因素下的老化行为。研究结果表明,快速固化树脂在模拟海洋环境下有较高的吸湿率,通过适量添加多官能团或疏水改性环氧树脂,可以显著降低树脂的吸湿率;纳米材料有助于提高快速固化环氧树脂的弯曲强度,与未改性树脂相比,在相同老化时间下,具有更高的力学强度。基于纳米材料改性环氧树脂可用于制备纤维增强复合材料,它可进一步拓展复合材料在海洋领域的应用。