汽车流水槽成形性分析及回弹研究

2024-01-30辛国升张永波

辛国升, 张永波, 郑 旭

(1.诸城威仕达机械有限公司, 山东 诸城 262200;2.日照职业技术学院 机电工程系, 山东 日照 276826;3.日照市科技中等专业学校, 山东 五莲 262300)

0 引 言

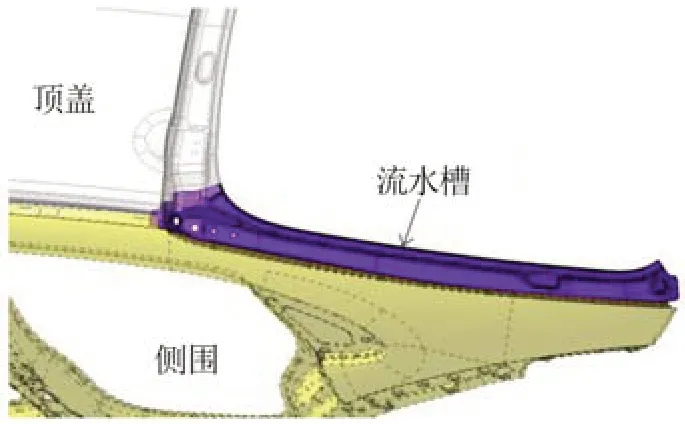

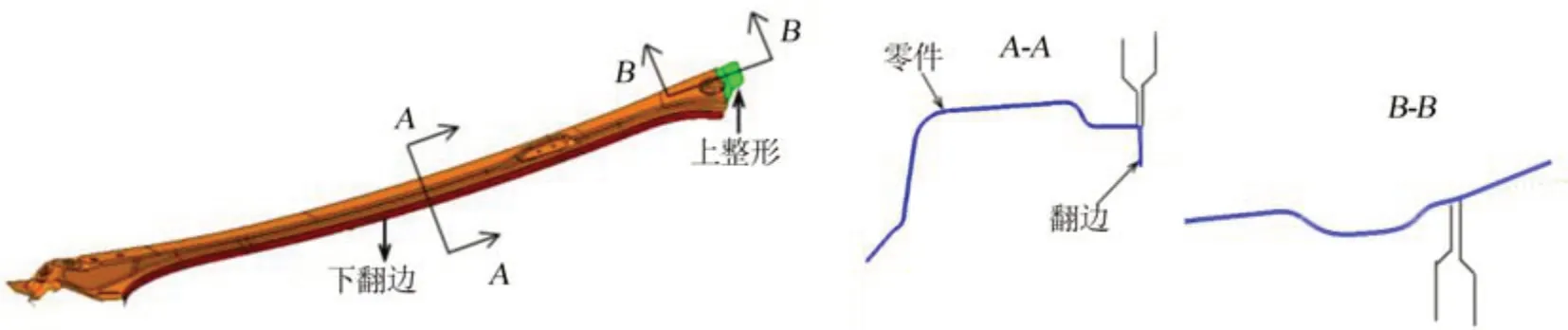

图1所示为某车型流水槽,为左右对称零件,图示为左件。零件形状为细长型,长度约1 442 mm,属于易扭曲回弹、质量稳定性较差的零件。该零件同时与侧围、顶盖、后围搭接,周边搭接关系复杂,如图2 所示,还需要安装铰链、背门限位器、密封条等关键部件,因此其成形质量影响整车的外观、密封等,对其冲压工艺方案提出更高的要求[1]。

图1 流水槽

图2 流水槽周边搭接关系

1 零件概况

1.1 零件外观要求

零件因安装在侧围后部的后背门下方(见图3),后背门打开后即可看到,属于二级外观件,要求不能起皱和开裂,并且四周均需焊接或安装其他零件,对搭接面尺寸要求较高,尤其是与侧围焊接部位要求较为严格。同时该零件具有流水功能,对密封及耐腐蚀要求也较高。

图3 流水槽在车身位置

1.2 材料参数

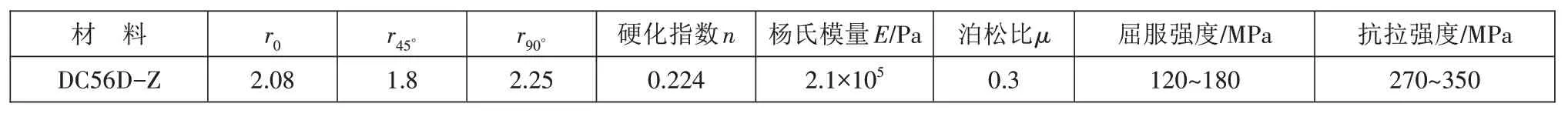

零件料厚为0.7 mm,材质为DC56D-Z,是汽车覆盖件中常用的冷轧成形钢,具有较好的刚度,成形性能好,且表面为镀锌涂层,具有防腐蚀特点,材料参数如表1所示[2-5]。

表1 材料参数

2 工艺方案

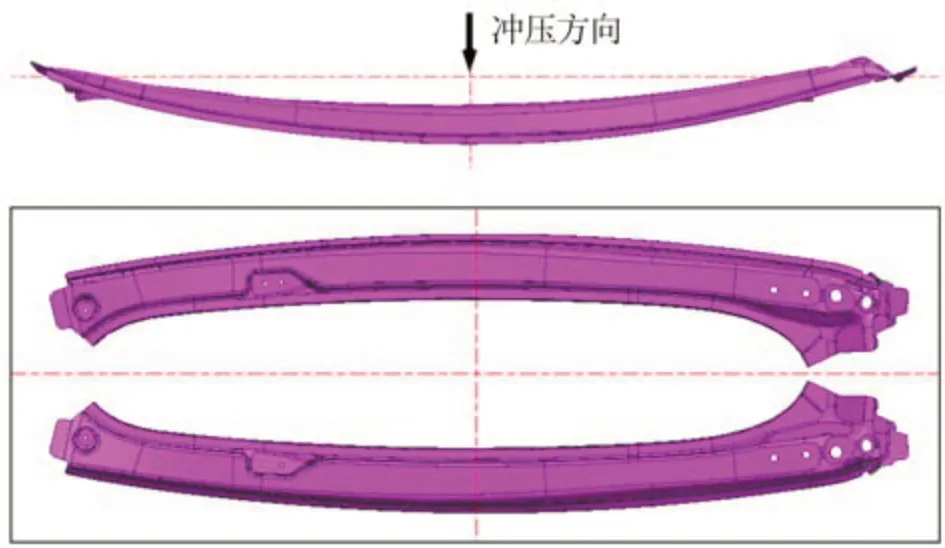

由于零件为左右对称件,从提高材料利用率方面考虑,采用左右件合模生产,由1 片板料生产2 个零件,模具制造成本也会相应降低[6]。结合零件造型确定冲压方向,确定2 个零件的对接方式,如图4所示。

图4 左右件工艺布置

根据冲压设备数量及客户要求,零件采用5 道工序成形,分别为拉深、修边侧修边冲孔、修边侧修边冲孔分离、翻边上整形、冲孔侧冲孔。

3 拉深造型及CAE成形分析

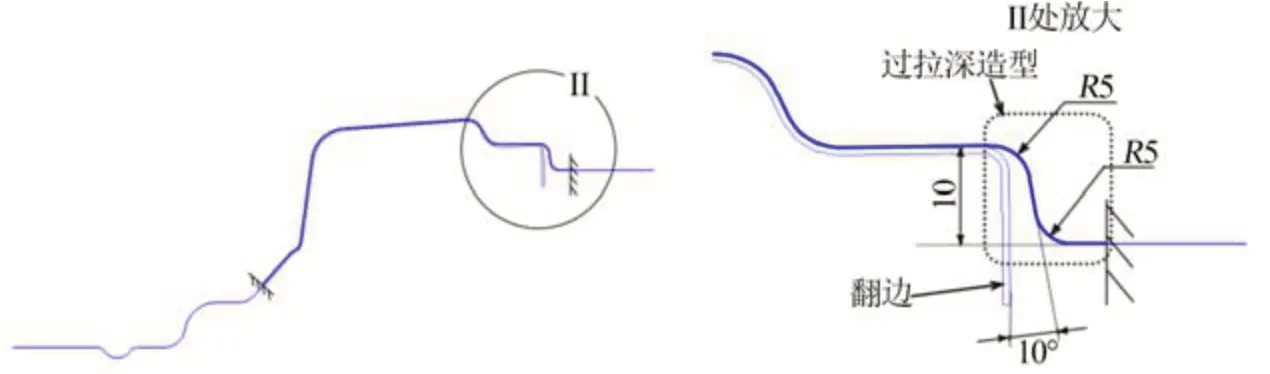

根据零件形状特点及性能要求,结合以往经验,密封条安装面需单独下翻边,如图5 所示,与后围焊接面需上整形,其余部位全部在拉深工序成形到位。

图5 翻边方案

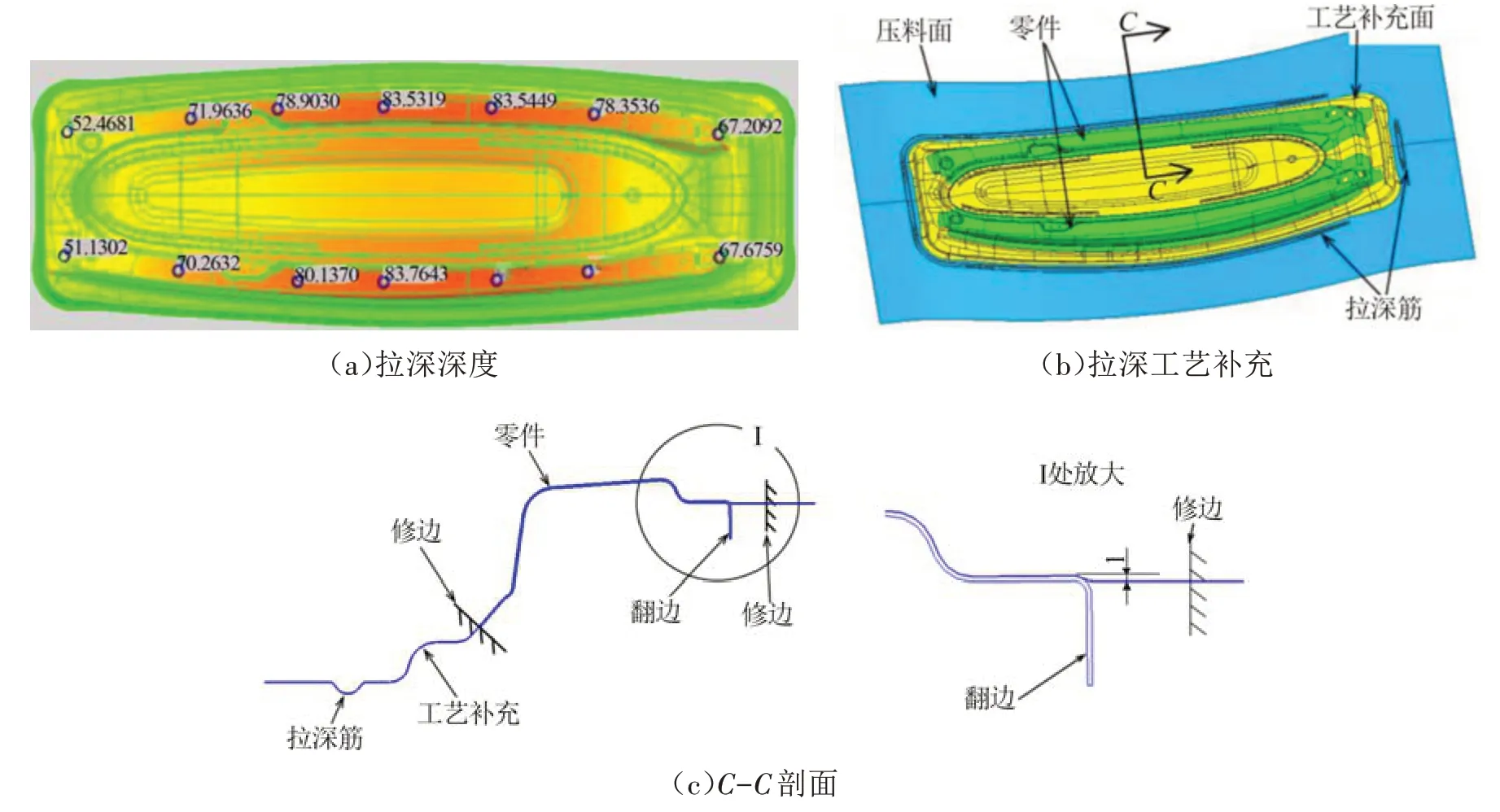

3.1 拉深工艺补充

拉深工艺初次采用四周封闭形式,四周设置拉深筋,最大拉深深度为84 mm左右,拉深工艺补充设计为中间深两端浅的样式,具体造型如图6所示。

图6 拉深造型

3.2 CAE成形分析

3.2.1 拉深分析

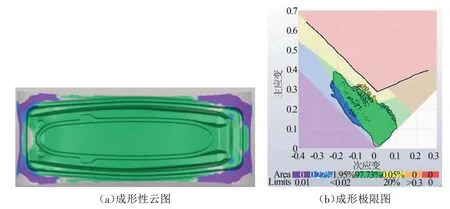

利用Autoform R8 进行拉深分析[7],输入客户提供的材料参数,优化压边力及拉深筋参数后,获得最优拉深分析结果,如图7所示,由成形性云图和成形极限图可知,95%以上零件区域都能得到充分拉深,无起皱和开裂区域,满足客户要求[8]。

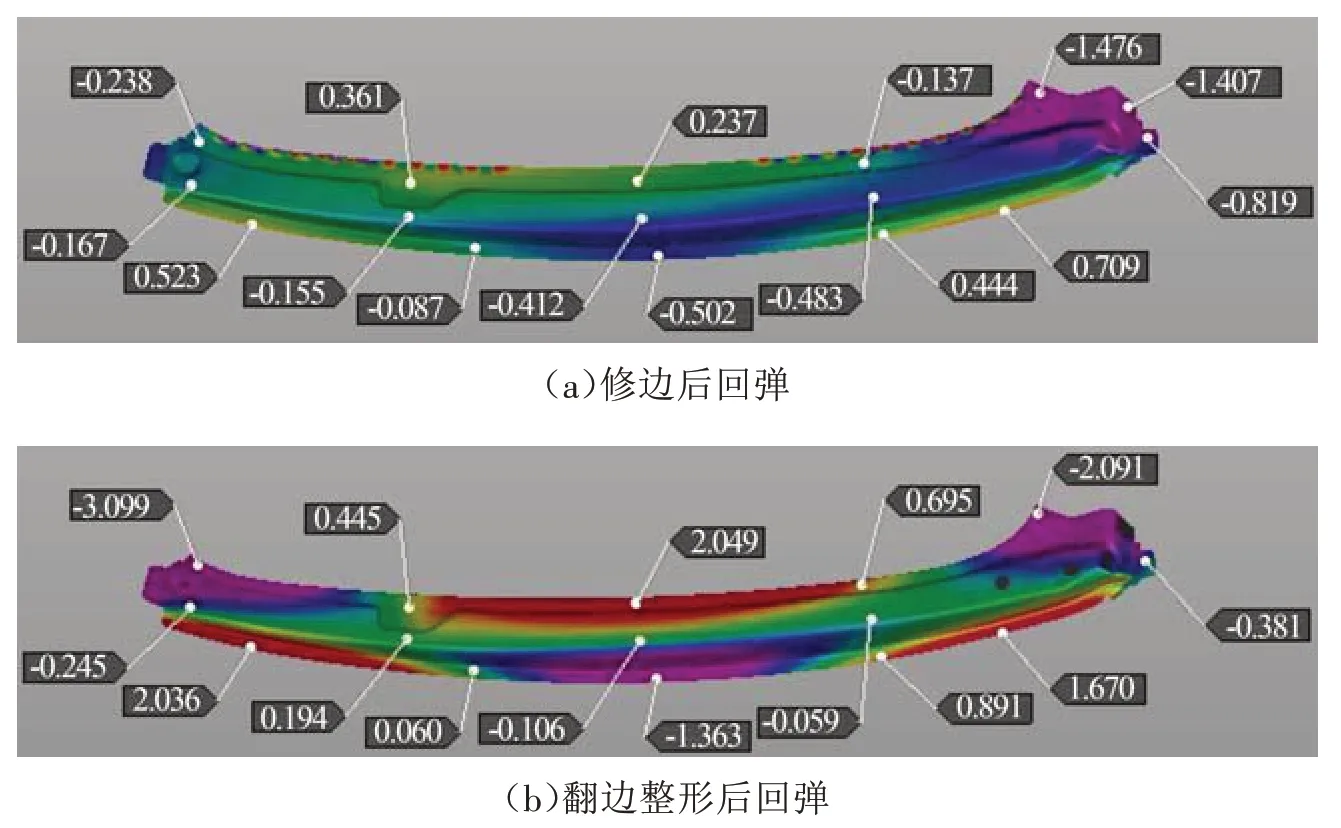

3.2.2 回弹分析

常规的流水槽长度在600~800 mm,长度较短,发生扭曲回弹的可能性较低或回弹量小。但该零件长度为1 442 mm,宽度小,属细长零件,易发生回弹扭曲现象,且每个搭接面都会影响零件的回弹,因此对零件回弹量以及成形后回弹稳定性的控制较为关键。

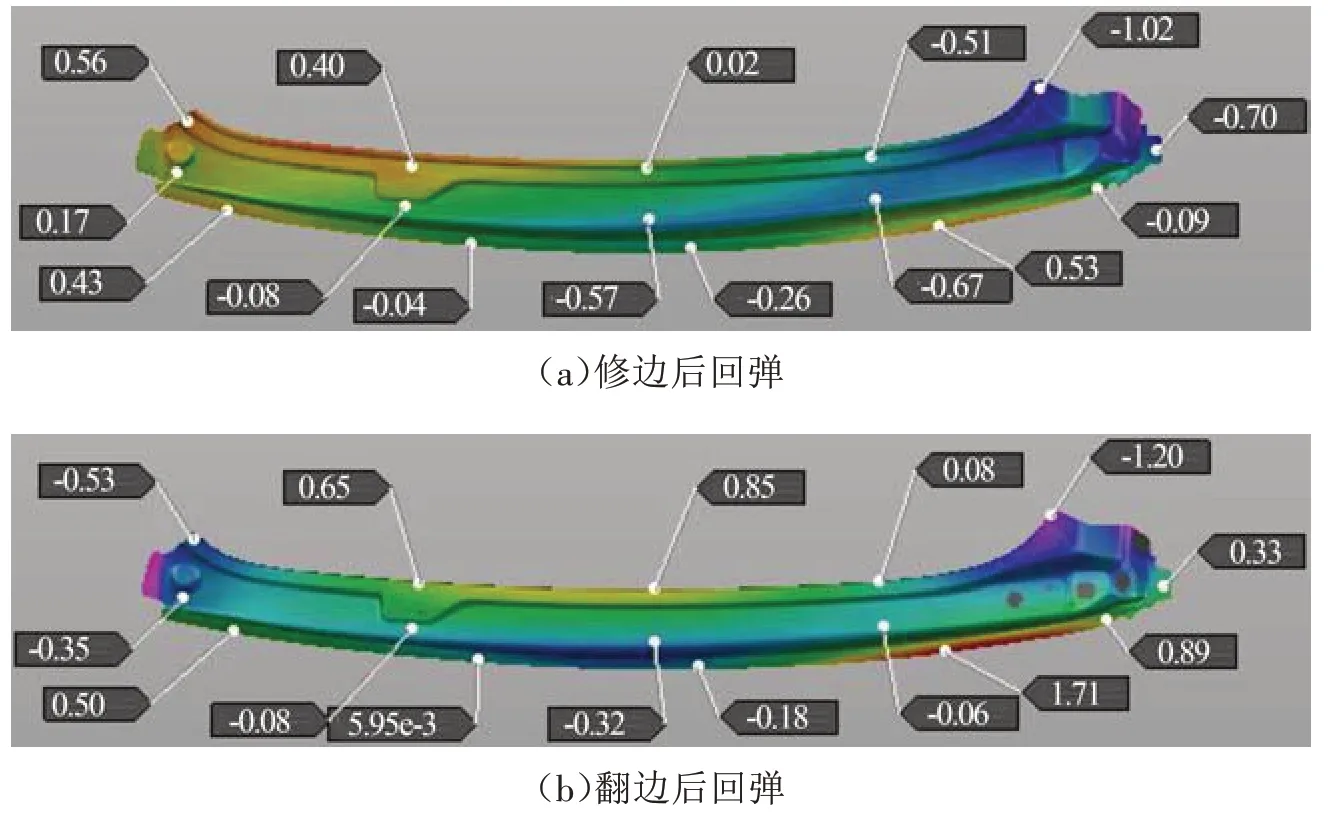

在拉深分析确定后,从修边和翻边整形后2 个部分分别计算回弹,如图8 所示。修边后回弹量最大值在右侧与顶盖搭接位置,约1.5 mm,其余85%区域回弹均在0.5 mm 以内,基本符合要求;翻边整形之后,回弹量明显加大,最大处约3.1 mm,且有50%以上区域回弹数值在1 mm 以上,不能满足要求。从回弹趋势看,与修边后回弹不一致,说明翻边整形对零件的回弹产生了巨大的影响。

图8 零件回弹云图

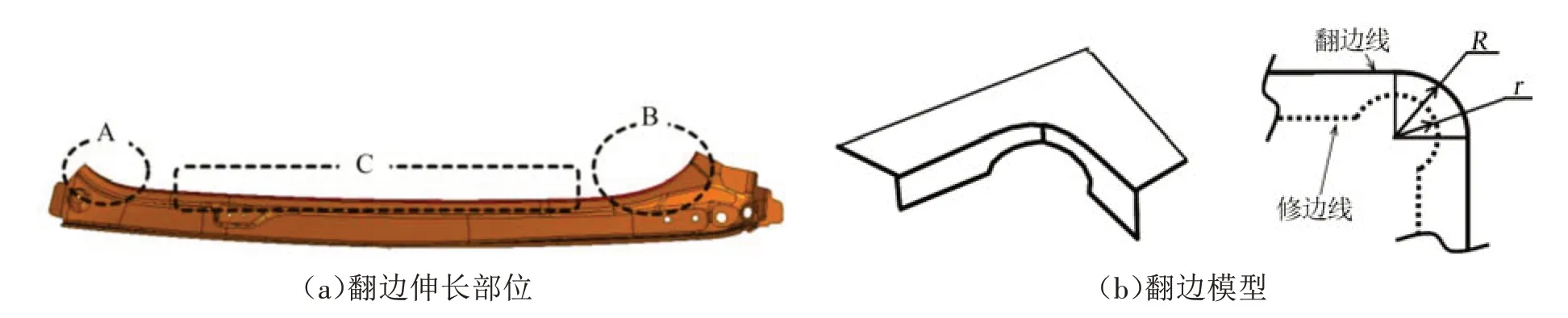

零件翻边高度为15 mm,高度较高,翻边轮廓为不规则弧形,如图9中A、B、C处,翻边时存在翻边面伸长的可能。图6中Ⅰ处放大图翻边采用完全展开方式,零件从翻边前的平面通过模具翻成竖直的边。同时翻边轮廓面为弧形面,A、B 两处弧面半径较小,C 处弧面半径较大,都存在翻边伸长的状态,造成翻边内应力较大,在翻边完成后内应力释放,造成回弹;又因零件细长,在应力的作用下产生扭曲现象。

图9 翻边伸长部位

为控制回弹,应减小翻边内应力,更改翻边处拉深造型,采用图10 所示的过拉深形式,将原平直面翻边工艺更改为类似整形的翻边形式。由于拉深过程中提前成形10 mm 深的台阶,通过台阶形式将零件固定,有利于修边后零件回弹的控制以及减小翻边时的内应力。

图10 过拉深造型

按上述修改拉深造型,其他参数不变,再次进行拉深CAE 验证,结果如图11 所示,由成形性云图和成形极限图可知,97%以上零件区域都能得到充分拉深,无起皱和开裂区域,满足客户要求。

图11 整改后拉深工艺模拟成形性云图及成形极限图

在拉深分析稳定后再次进行后工序回弹分析,结果如图12 所示,修边后回弹明显减小,回弹最大值由原来1.5 mm 减小到1.0 mm,存在个别点位超差。从图12(a)可知,零件的整体扭曲得到了有效控制,且回弹量也大幅度下降,最大回弹位置仅在局部搭接面,后期容易完成回弹补偿。

图12 整改后零件回弹云图

比较修边和翻边后的回弹,回弹趋势没有改变,说明整改后方案准确可行,翻边对零件的回弹未产生较大影响,达到预期效果,满足设计要求,可以按照该方案进行下一步工作。

4 零件验证

模具制造及调试按照设计参数进行,拉深中的压边力、拉深筋等均与设计参数一致,并在调试后将现场测量拉深件材料流入量与CAE 分析流入量(见图13)进行对比,确保基本一致后再进行下一步调试工作。最终调试后拉深工序件无开裂起皱等缺陷,如图14所示。

图13 材料流入量

图14 拉深零件

后工序零件调试完成后进行白光扫描检测,并采用GOM软件进行对比,对比结果如图15所示。

图15 样件扫描对比

将翻边零件扫描回弹云图(见图15)与CAE 分析回弹云图(见图12)进行对比,同时对15个检测点回弹数值进行对比(见表2),与模具冲压方向相同为负,反之为正。其中7 个点实际零件回弹数值小于理论分析数据,7 个点实际零件回弹数值大于理论分析数据,1 个点数据相同;从对比数据差值分析,最大差值在13点位置处为1.14 mm,超过0.5 mm的差值仅有4 个点。由表2 可知,回弹方向相反的点存在2个,结合图12与图15预估理论与实际一致性达到80%左右,由此验证了设计工艺方案的准确性和可行性。最终经过对局部回弹进行补偿和模具整改得到合格零件,如图16所示。

表2 理论与实际差值对比 mm

图16 最终成形零件

5 结束语

通过分析流水槽形状和性能要求以及搭接关系,再结合材料和模具成本的控制要求,确定合理的冲压工艺方案。利用Autoform R8 技术进行全工序分析,对拉深造型进行合理优化,获得稳定性高、回弹量小的数据,减少回弹补偿的工作量,提高调试成功率。

运用白光扫描技术和GOM 软件对样件进行扫描,得到零件的面差云图,直观展现了零件的回弹状况,对零件回弹补偿整改提供了参考依据,减少了整改次数与调试成本。将零件扫描云图与CAE分析回弹云图对比,验证了理论与实际的一致性,但回弹数值局部存在较大差别,对以后类似零件的开发提供了理论依据。