具有低纹波输出高增益DC-DC 变换器∗

2024-01-29王众毅王德真胡冠中

王众毅,王德真,胡冠中

(1.许昌电气职业学院电气工程系,河南 许昌 461000;2.许昌学院电气与机械工程学院,河南 许昌 461000)

可再生能源,尤其光伏发电由于其清洁、无污染等优势而得到不断的关注和发展[1]。然而由于光伏电池产生的电压等级较小,因此需使用DC-DC变换器将其升压到所需的电压等级[2]。

目前常用的Boost 变换器因其成本低,结构简单而被广泛采用。但是该类传统升压电路电压增益低于5[3]。然而,硬开关会增加额外的传导损耗,降低效率。此外,二极管和开关管承受较高的电压应力。对此,文献[4]通过增加一相有源辅助电路以实现交错导通的运行模式。主开关由于断续模式(Discontinuous Conduction Mode,DCM)的运行模式,输出二极管的方向电压应力得到减少。然而,此类变换器需采用变频控制,这使用于减少电磁干扰的滤波电路设计变得困难。对此,学者提出了采用耦合电感的交错升压式变换器[5-6]。此类变换器拓扑输出二极管的反向电压较低。耦合电感的漏电感可实现半导体器件的零电流开关(Zero Current Switching,ZCS)。但是,该类变换器的耦合电感二次侧输出电流纹波较大,影响电能质量。对此,文献[7]提出三次交错Boost 变换器,并将电压应力降低一半。同时,与传统交错式Boost 变换器相比更适用于高增益场合。但是控制电路的设计较为复杂,难以量产。

近期,有学者提出将耦合电感和电压倍增单元相结合的新型拓扑[8-10]。此类变换器拓扑具有较高的电压增益和较低的开关管电压应力。此外,漏电感中存储的能量可以返回至主电路。鉴于此,文献[11-12]提出了一类基于二极管电容倍压器的交错式升压变换器。该类拓扑在无需变压器的情况下可实现高电压增益,且无需高的开关管占空比。但是缺点是主电路中二极管和开关管承受的电压应力较高,导致此类变换器设计成本较高,且损耗无法估计。

针对上述问题的不足,本文提出了一种新型的高增益DC-DC 变换器,在提升电压增益的同时减少了元器件的电压应力。文中分析了变换器的工作原理和性能特征,搭建了100 W 的实验样机对所提变换器的稳定性及可行性进行了测试。

1 本文所提变换器拓扑结构

图1 给出了本文所提一种新型高增益交错DC-DC 变换器的拓扑结构。该变换器可分为支路Ⅰ和支路Ⅱ两部分,在支路Ⅰ中,电感L1、MOS 管S1、二极管D3和电容C5构成的一个Boost 变换器,二极管D1和D2、电容C1和C2以及电感Lr1组成开关电容电路,从而提高变换器的电压。支路Ⅱ结构与支路Ⅰ类似。在所提变换器中,支路Ⅱ结构和支路Ⅰ结构对称,功率MOS 管S1和S2具有相同占空比,两者驱动脉冲相位相差180°,因此,可以有效降低输入电流纹波和输入滤波器的尺寸。与其他基于开关电容的高增益交错Boost 变换器不同,该变换器的占空比没有限制,对于大于或小于0.5 的所有占空比,变换器都能正常工作。

图1 所提变换器拓扑结构

2 工作原理

2.1 模态分析

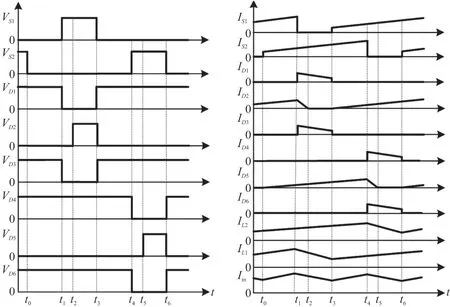

所提变换器在CCM 模式下,每个开关周期内有6 种工作模态。图2 示出了所提变换器的关键工作波形。图3 给出了各工作模态的等效电路。为了简化分析,对所提变换器做出以下假设,所有元器件都是理想的;所有电容器都足够大,在一个开关周期内电容两端电压保持恒定。

图2 所提变换器关键工作波形

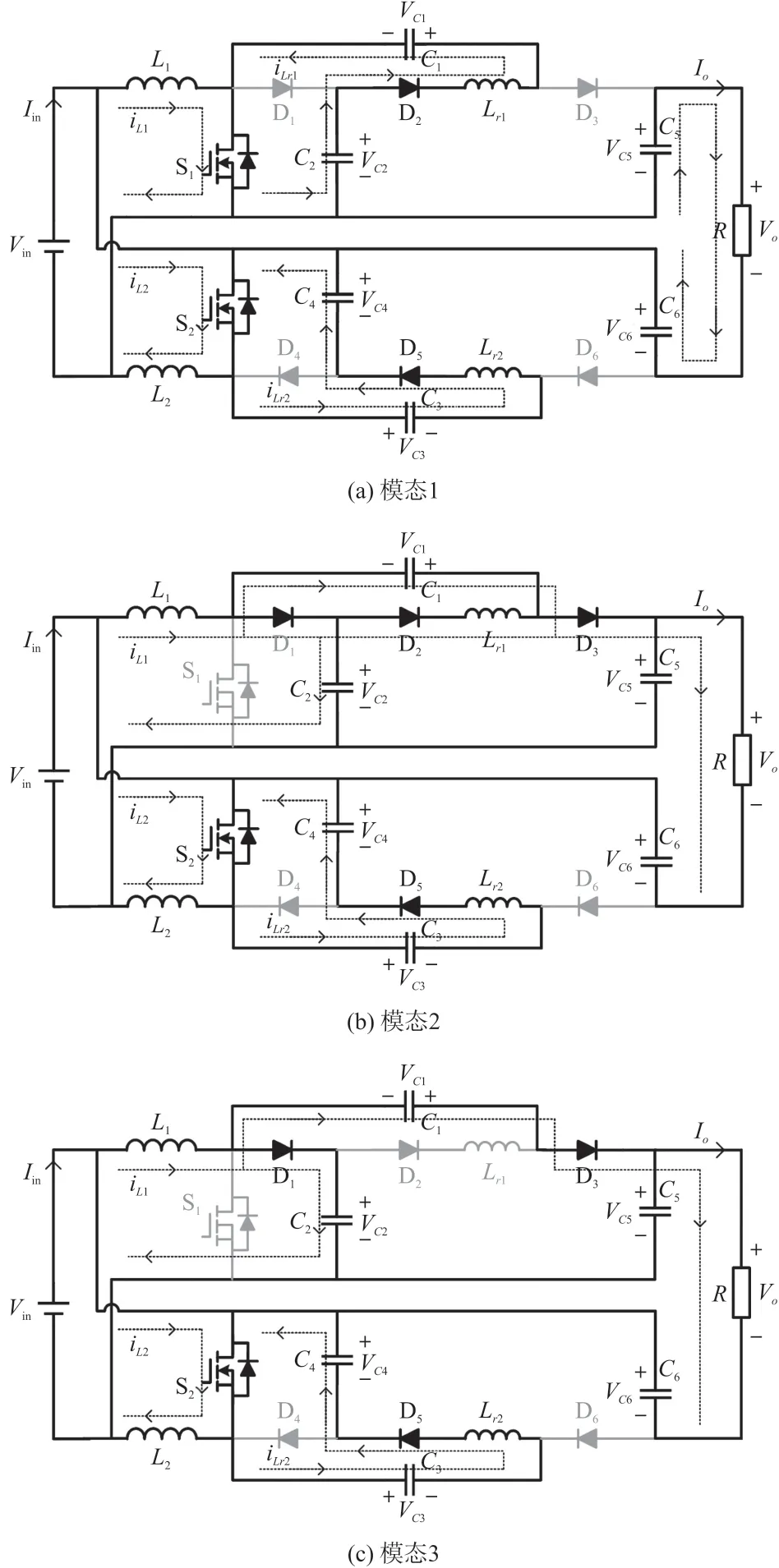

图3 所提变换器的工作模态

模态1:如图3(a)所示,变换器中的两个功率MOS 管S1、S2导通。电感L1和L2两端的电压等于输入电压,其电流线性增加。电容C2通过回路C2-D2-Lr1-C1-S1对电容C1充电,电容C4通过回路C4-S2-C3-Lr2-D5对电容C3充电,Lr1、Lr2的电流线性增加。负载电流路径为C6-Vin-C5-R。电感L1、L2、Lr1和Lr2的电流方程如下所示:

模态2:如图3(b)所示,功率MOS 管S1关断。支路Ⅰ中,二极管D1和D3导通,电感L1释放能量对电容C2和C5充电,电流线性减小。电感Lr1通过回路C1-Lr1-D2-D1续流,电感Lr1和二极管D2的电流线性减小至0,因此,二极管D2可以零电流关断。支路Ⅱ中各元件的运行状态同模态1,L2、Lr2的电流线性增加。在该模态下,电流方程如下:

模态3:如图3(c)所示,在此模态,支路Ⅰ中,二极管D2关断。电感L1中储存的能量一部分通过二极管D1对电容C2充电,另一部分通过二极管D3对输出电容充电,L1的电流线性减小。支路Ⅱ运行情况同上一模态。电流方程如下所示:

由于支路Ⅰ和支路Ⅱ交错运行,模态4 至模态6 的分析过程与模态1 至模态3 类似,此处不再赘述。

2.2 CCM 和DCM 之间的临界导通模式

若该变换器在临界导通模式下工作,则电感电流的最小值为零。电感L2的电流最小值为:

式中:D为占空比,iL2av、ΔiL2分别为电感L2的平均电流和纹波电流。因此,变换器在CCM 模式下运行时,电感最小值如下所示:

3 所提变换器的参数设计

3.1 功率器件设计

根据伏秒平衡原理,得到电容C1、C2、C3、C4、C5和C6的电压值如下:

在回路Vin-VC5-Vo-VC6中应用KVL 定律,可得:

将式(7)代入(8)中,并将其简化,得到所提DC-DC 变换器的电压增益为:

结合上一节的分析,每个功率MOS 管和二极管上的最大电压应力为:

3.2 储能元件设计

输入电感可根据以下公式计算:

式中:ΔIL为电感电流纹波,通常设计其为流过电感平均电流的40%。

变换器的输入功率为:

式中:Iainav为平均输入电流,结合式(9)可得:

每个输入电感中的平均电流相等,因此:

当开关S1在(1-D)Ts时刻关断时,流过电容C2的平均电流为Iainav/2。根据电容的电压负载方程,电容C2可计算为:

式中:ΔVC2为电容电压纹波。

类似地,电容C1、C3和C4的计算公式如下所示:

在每个开关周期内,输出电容C5和C6必须在DTs内为负载提供能量。由于输出电容串联,其容值可通过下式计算:

式中:ΔVo为输出电容电压纹波,大小为输出电压的1%。

当开关S1导通时,电感Lr1两端电压约为0.5×(ΔVC1+ΔVC2),假设电感电流线性增加ΔILr1,电感Lr1的值为:

电感Lr2的值同Lr1。根据上述公式,可以合理设计电感值来减小电感电流纹波,以防止MOS 管电压应力显著增加。此外,由于该电感上的电压较小,Lr1、Lr2的值通常为几微亨。因此,该电感不会显著增加电路体积。

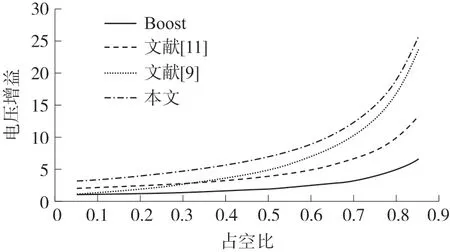

4 比较分析

本节主要将所提变换器与传统Boost 电路以及文献[9]、[11]中的几种变换器拓扑进行了比较。图4 给出了各变换器的电压增益曲线比较。如图所示,在任一占空比下,与其他变换器相比,所提变换器的电压增益均高于其他类似变换器的电压增益。

图4 各变换器输出电压增益曲线

表1 为各变换器结构与性能对比,由表1 可知,本文所提变换器电压增益较高,功率MOS 管和二极管电压应力较低,减小了系统损耗。

表1 变换器结构与性能对比

5 实验验证

为了验证所提变换器的正确性,搭建了一台功率为100 W 的实验样机。所选元器件型号和相关实验参数如表2 所示。

表2 实验电路参数

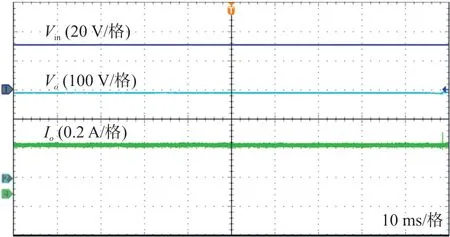

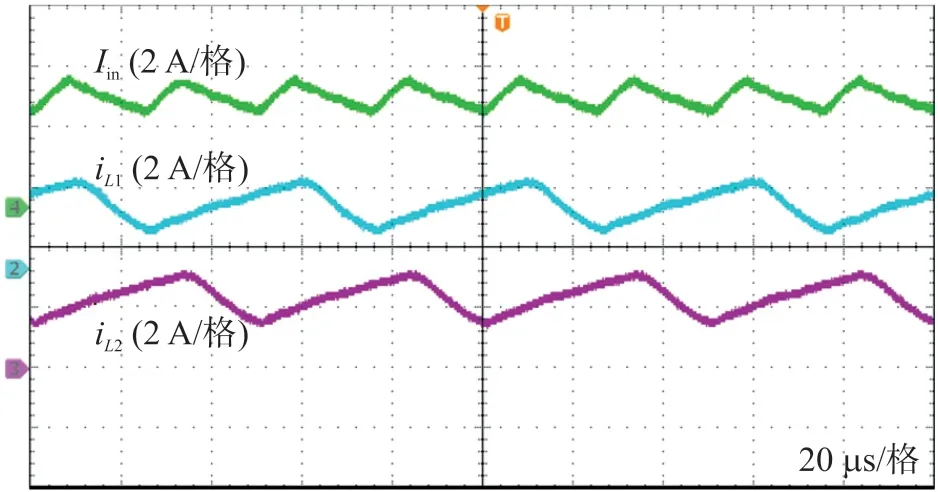

图5 给出了变换器的输入电压Vin、输出电压Vo、输出电流Io的波形图。稳态时所提变换器能够将30 V 的输入电压转换为300 V 输出电压,电压增益高,输出电流Io等于0.33 A。图6 给出了电感L1和L2以及输入电流Iin的波形,电感L1和L2在连续导通模式(CCM)下工作。Iin等于3.6 A,iL1和iL2均等于1.8 A,两者相位相差180°,此外,输入电流纹波远小于电感L1和L2的电流纹波,符合理论分析。

图5 Vin、Vo、Io 的波形图

图6 iL1、iL2、Iin的波形图

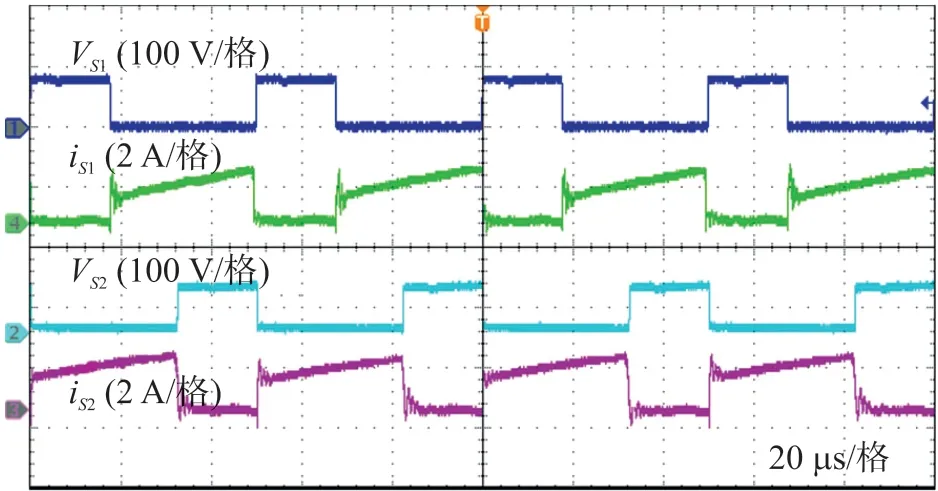

图7 给出了功率MOS 管S1、S2的电流和电压波形,S2的电压波形与S1的电压波形相位相差180°,变换器的占空比约为64%。MOS 管的截止电压为87 V,远小于300 V 输出电压。此外,由图可知,当MOS 管关断时,不会产生尖峰电压。因此,可以使用低耐压的MOS 管来降低变换器的损耗。

图7 S1 和S2 的电压、电流波形图

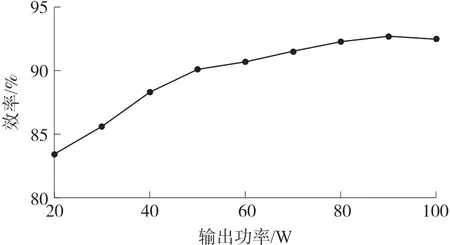

此外,图8 示出了所提变换器在不同输出功率下的效率曲线,由于MOS 管和二极管的电压应力低,并且变换器的二极管在零电流条件下关断,降低了传导损耗和开关损耗,实测最大效率高达92.7%。

图8 所提变换器效率曲线

5 结论

本文提出了一种高增益DC-DC 变换器并对其工作原理进行详细分析,该变换器采用带开关电容的交错结构,可降低输入电流纹波。此外,由于二极管可实现零电流关断,降低了变换器损耗,可以获得更高的效率。对比分析了变换器在不同参数下的性能,所提变换器增益高,开关电压应力低。最后,对所提变换器进行的实验验证表明,其性能优异,并且设计简单、功率密度高,可广泛应用于需要高升压比的场合。