表贴封装射频器件的低成本测试方法研究

2024-01-29彭建业王小萍薛爱杰张利敏

彭建业,王小萍,薛爱杰,张利敏,秦 皓

(南京电子器件研究所,江苏 南京 210016)

随着科技进步,电路集成度越来越高,表面贴装的射频产品应用越来越广泛。因此,在研发和生产中,对表贴产品无损射频测试的需求也在日益增加。

表面贴装封装形式的产品,尺寸大小、射频频段范围、管腿定义等各不同。每种产品都需要定制一套无损的压接的测试方案。市场上定制高频测试方案成本很高且周期较长。我们尝试过以下几种高频测试方案:

采用弹片作为射频弹性接触媒质的测试方案[1],随着测试次数增加,弹片容易产生形变,导致弹片与射频接口接触不良。在高低温和电老炼试验中,这种形变产生的测试结果变化,很容易导致对产品性能的错误分析。另外,在高频测试条件下,弹片引入的损耗和失配容易引入比较大的测试误差。这种测试方案一般在3 GHz 以下选择。

采用金丝键合作为接触媒质的测试方案[2-3],测试准确且稳定,频率可以达到非常高。但是容易在测试后,残留金丝在接触点。并且每个产品都要经过金丝键合与测试后去丝,十分地费时费力。

采用导电橡胶作为接触媒质的测试方案[4]。导电橡胶自身虽然可以导电且满足弹性接触的需求,但是随着频率的提升,导电橡胶在射频端口失配的情况越来越严重。因此这种测试方案随着频率变高,会在3 GHz~4 GHz 左右,端口驻波和损耗会急剧变差,当然一些进口的导电橡胶可以达到的频率会更高一点,但是一般很难满足C 波段及以上的测试需求。

本文提出一种基于弹针的测试方案,利用弹针对被测件进行软接触[5],可以保障射频测试的精度,同时也可以用作产品的电老练。该测试方案选用的材料如下:弹针、聚四氟乙烯介质块、金属底座、硬塑料定位块、单面双层PCB 印制电路板和SMA接头,这些材料都便宜且可靠性高。经过实测,该测试方案在DC-12 GHz 内,插入损耗小于0.6 dB,驻波典型值为1.15。

1 测试方案设计

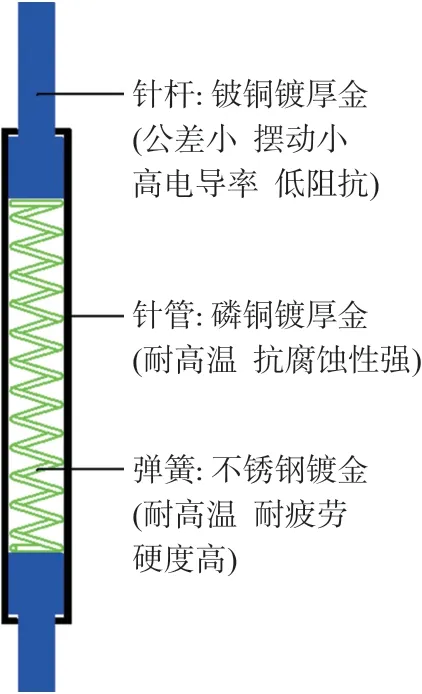

对表贴无引脚射频器件的测试,不仅要求测试过程中不能对焊盘造成损坏,还要保证射频信号良好传输。如图1(弹针实物图)和图2(弹针结构示意图)所示,弹针是电测试的接触介质,由铍铜镀厚金的针杆、磷铜镀厚金的针管和不锈钢镀金弹簧组成,为高端精密型电子五金元器件[6]。弹针全长5.7 mm,针管直径0.58 mm,针杆直径0.3 mm。弹针具有廉价、耐磨(内部有平均寿命3 万~10 万次的高性能弹簧)、良好的导电率、有伸缩弹性等优点[7]。

图1 弹针实物图

图2 弹针结构示意图

通过给弹针匹配同轴结构的设计,既可以实现对被测器件的软接触,又可以实现射频信号的良好传输,可以实现去嵌入后的精确测试。本文提出一种基于弹针的软接触方式无损测试方法,可以用于X 波段和X 波段以下的表贴无引脚封装的非焊接无损测试,如图3 所示。该测试方案由单层双面布线的PCB 板、测试底座(铜)、聚四氟乙烯环形介质、弹针、硬塑料定位块、SMA 接头等组成。PCB 板一面除了射频同轴过孔面积区域,都是大面积地与测试底座下层进行烧结固定。PCB 板另外一面为微带线连接SMA 接头。弹针通过公差设计嵌入聚四氟乙烯环形介质,然后整体安装进底座的射频过孔中。弹针作为内导体,聚四氟乙烯作为介质层,测试底座接地作为外导体,三者构成同轴结构。弹针的一头穿过PCB 板与微带线连接,另外一头与被测件射频端口进行软接触。

图3 表贴无引脚封装测试方法示意图

测试前,通过定位工装,将表贴无引脚待测件固定在测试底座上方,射频接口与弹针一一对应实现软接触。测试时,射频信号由矢网发出经过SMA 接头、微带线和弹针输入被测器件,再由被测器件的输出端经过弹针、微带线和SMA 接头输出至矢网接收端。

2 测试方案中射频通道的仿真设计

产品的射频测试通道,要求能够实现与产品射频端口软接触的同时,保证射频测试的精确度。如图4 所示,本文中采用HFSS 软件,对器件与弹针接触后的射频信号通道进行模型构建和仿真。

在结构中,我们选择弹针作为内导体,选择聚四氟乙烯作为同轴结构的介质层,嵌入穿墙黄铜底座内,就形成了典型的同轴连接。标准同轴特征阻抗公式为(其中D0和Di分别为外导体直径和内导体直径,即同轴直径和弹针直径,εr为介质相对介电常数)[8]。根据以上公式计算出聚四氟乙烯外径为2.2 mm。弹针的一端紧密连接被测器件的射频端口,另外一端接微带线结构的测试端口。按照12 GHz 的频率和PCB 板材厚度以及介电常数,计算得测试端口的微带宽度为1.1 mm[9-10]。以弹针为内导体的同轴结构与微带线过度结构如图5 所示。

图5 弹针为内导体的同轴结构与微带线的过度结构

由于PCB 加工技术的限制,过孔之间0.2 mm的间距和金属化过孔必须有外延0.1 mm 以上的金属层,所以设计选择6 个对称分布的金属化过孔作为类同轴结构的接地。微带介质板使用Rogers4350通用板材,6 个金属化过孔的直径、位置、表面金属层大小和弹针与微带接触焊盘的结构作为可调参数进行优化。

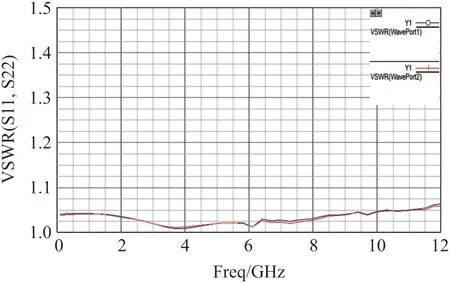

最终仿真结果如图6、图7 所示。该射频连接部分,可以实现DC-12 GHz 的宽带范围内,驻波小于1.08,插入损耗小于0.25 dB。可以进行基于该射频通道结构的测试夹具的实际制作。

图6 射频通道的电压驻波比仿真图

图7 射频通道的插入损耗仿真图

3 方案的实现和射频通道性能测试

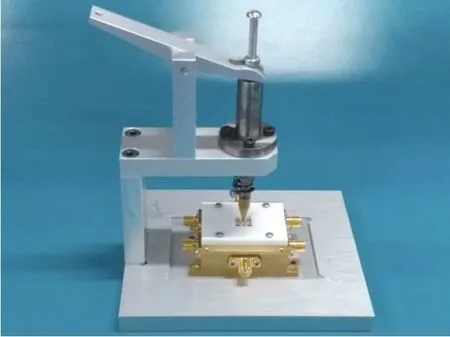

根据上节的仿真结构,设计加工PCB 板、测试底座、聚四氟乙烯环形介质和硬塑料定位块。这里选用Rogers4350 的板材,厚度为0.508 mm。经过组装后测试,如图8 所示。

图8 测试方案实物图

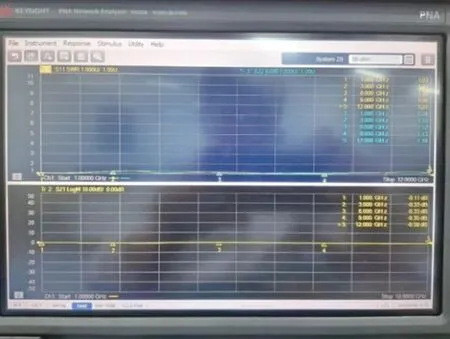

经过实际测试该方案的射频信号通道的性能,结果如图9 所示,在小于11 GHz 范围内,该射频通道输入输出驻波小于1.15,在11 GHz~12 GHz 范围内,该射频通道输入输出驻波为1.2 左右。在DC-12 GHz 范围内,该射频通道插入损耗小于0.6 dB。其中,测试所得插入损耗包含两个SMA 接头、CPB板的50 欧母线、弹针结构等。

图9 射频通道性能测试结果

对比模型仿真结果和实物测试结果,实测整体插入损耗略高于仿真值,且高频端12 GHz 附近驻波达到1.2 左右。导致这个结果的原因有以下几方面:①PCB 基板的过孔、线型等加工误差;②人工组装引入的各种因素,定位偏差以及焊膏涂抹不均匀等等;③测试底座的加工误差;以上测试结果符合预期,满足实际测试需求,对射频测试通道的精准去嵌入方法[11-13],在DC-12 GHz 频段实现对表贴器件的无损且精确测试。

3 结论

本文采用电磁仿真软件HFSS 进行建模优化设计,并加工了一款基于弹针结构的测试方案,可应用于DC-12 GHz,对表贴无引脚器件进行无损射频测试。具有自制性、结构简单、成本低、使用方便等特点,可以实现精确测试。

目前弹针的针头工艺极限是0.1 mm,理论上只要管腿尺寸大于0.10 mm 且射频端口之间间距大于2 mm 的表贴无引脚器件,都可以采用本文研究的测试方案。根据不同器件的尺寸,以廉价的成本制作高精度的测试夹具。同时可以满足常温、高低温、电老炼以及各种极限试验的要求。本文提出的测试方法,对表贴器件的高频无损测试有重要的参考意义。