油气混输海底管道缓蚀剂评价研究及优化建议

2024-01-28谢志前李春辉王吉成

杨 勇, 邹 浪, 谢志前, 李春辉, 王吉成, 吴 攀

(中海石油深海开发有限公司,广东 珠海 519000)

随着海洋油气勘探的技术不断发展,海上石油、天然气资源将成为全球能源行业新的增长点[1]。海底管道作为海上油气生产的“生命线”,连接海上油气处理平台、陆岸终端和储油轮等油气设施,形成一个完整的油气生产系统[2]。中国自1985年在渤海埕北油田建成国内第一条油气海底管道以来,已在不同海域铺设总长超过6 000 km的海底管道,可见海底管道在国内海洋油气领域发挥着重要作用[3-4]。与此同时,因油气中的CO2和H2S等酸性气体的存在,使得油气管道时刻面临着内腐蚀问题。如何降低海底管道腐蚀速率及延长使用寿命一直都是研究人员所关注的焦点[5-6]。

加注缓蚀剂、管道内应用涂层和提高材质等级等措施是常见的管道防腐措施,而缓蚀剂因其具有经济、高效的优点,成为海底管道最主要、最有效的防腐措施[7]。由于油气组分、海底管线运行工况等变化的原因,按照海底管道完整性要求,需定期(一般为两年)对缓蚀剂效果进行评估。针对缓蚀剂的使用和技术特点,以中国南海某油气混输海底管道为例,采用高温高压反应釜进行室内评价,以掌握缓蚀剂的质量和使用效果,同时根据试验数据对取样间隔时间、药剂的注入浓度等方面给出优化建议[8]。

1 工况参数

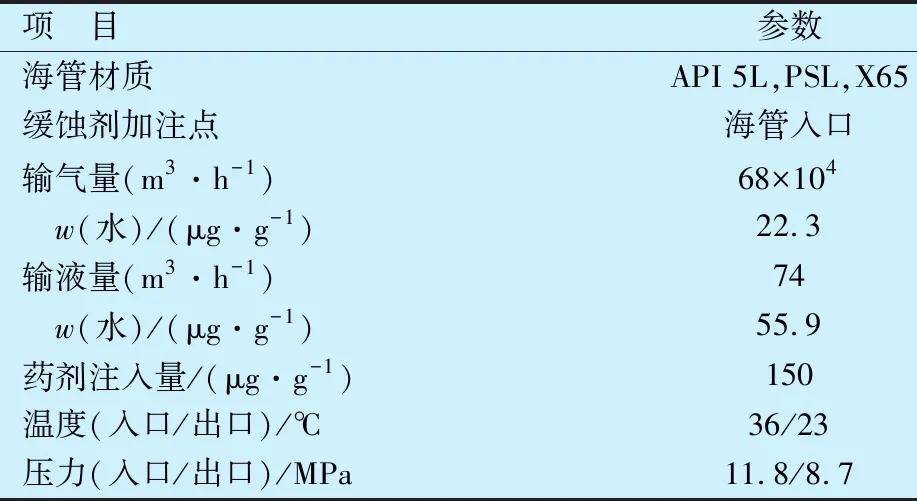

此次室内评价的在用缓蚀剂型号为BH601,海管的输送介质及运行工况见表1。

表1 海底管道介质及运行工况参数

2 评价方案

2.1 试验设计

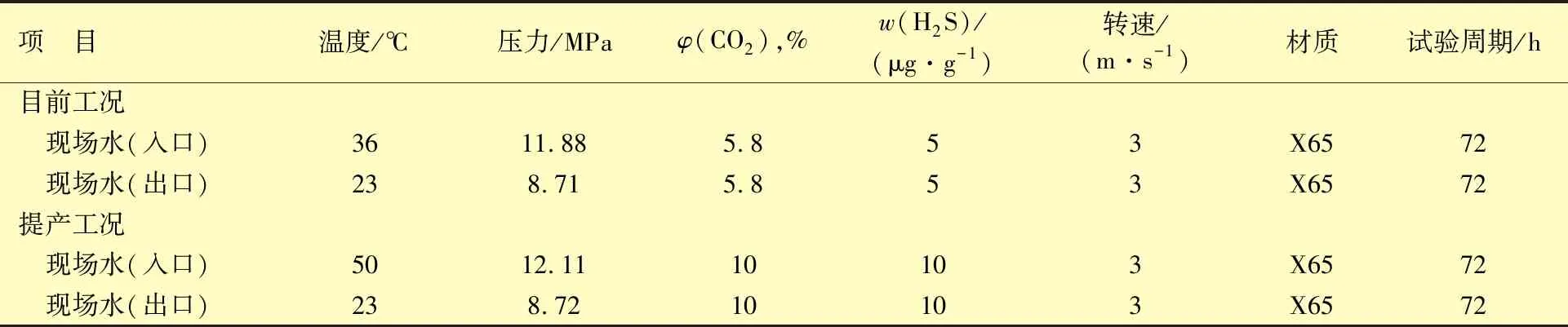

试验介质包括缓蚀剂BH601、现场水或模拟水、根据油品报告配制的模拟油、根据组分报告配制的模拟天然气,缓蚀剂BH601和现场水直接从现场取样得到。试验用腐蚀试片为X65试片,尺寸为40 mm×13.1 mm×2.10 mm,孔径4 mm,加工精度±0.1 mm,各腐蚀试片的几何尺寸和表面处理状态参考文献[9]。根据海底管道输送量不同分为目前工况和提产工况,在提产工况下海底管道入口压力、温度和酸洗气体含量等有不同程度上升,并据此设计试验条件,见表2。

表2 室内试验条件

2.2 评价方案

(1)试验准备

取6片腐蚀试片,试验开始前将试片用酒精、丙酮除油,吹干后,在电子天平(0.1 mg)上称质量并记录。将处理后的试片安装在高温高压反应釜搅拌轴上,其中3个试片位于搅拌轴的下部,确保在试验过程中试片浸入溶液中;另外3个试片在搅拌轴的上部,确保试验过程中试片处于气相环境中。水样界面位于底部挂片与顶部挂片之间,用以模拟海底管道内气油水三相的关系。

(2)试验过程

试片安装完毕后,将事先配制好并加入150 μg/g缓蚀剂的试验介质倒入反应釜,随后将反应釜密封紧固,用惰性气体对反应釜除氧2 h。除氧结束后打开加热控制器,按照表1设定试验温度,待反应釜内温度升到设定温度并保持稳定后,按照表2条件分别通入对应分压的CO2和H2S,最后通入氮气至试验压力并设置试验转速。

试验结束后,关闭加热器,使用专用泄放管线将压力泄放至安全区域,取出试片,放入酸清洗液中浸泡5 min,用镊子夹少量脱脂棉轻拭试片表面的腐蚀产物,用自来水冲去表面残酸后,立即将试片浸入氢氧化钠溶液(质量浓度为60 g/L)中,30 s 后再用自来水冲洗,然后放入无水乙醇中浸泡约5 min,清洗脱水两次。将清洗后的试片用乙醇、丙酮处理后冷风吹干,用电子天平称取腐蚀后试样的质量。每个试片在清洗前后需用相机记录宏观形貌,若发现点蚀需用光学显微镜观察试片表面点蚀情况,测量点蚀深度、点蚀率等。

(3)数据处理

按照如下公式分别计算每片试片的腐蚀速率和缓蚀率,最后取3片试片的平均值作为材料在该环境下的腐蚀速率和缓蚀率[10]。

均匀腐蚀速率(v):

(1)

式中:v为均匀腐蚀速率,mm/a;m为试验前的试片质量,g;mt为试验后的试片质量,g;S1为试片的总面积,cm2;ρ为试片材料的密度,g/cm3;t为试验时间,h。

缓蚀率(Z):

(2)

式中:Z为缓蚀率,%;v0为未加缓蚀剂时金属的腐蚀速率,mm/a;v为添加缓蚀剂后的腐蚀速率,mm/a。

3 缓蚀效果评价

3.1 目前工况

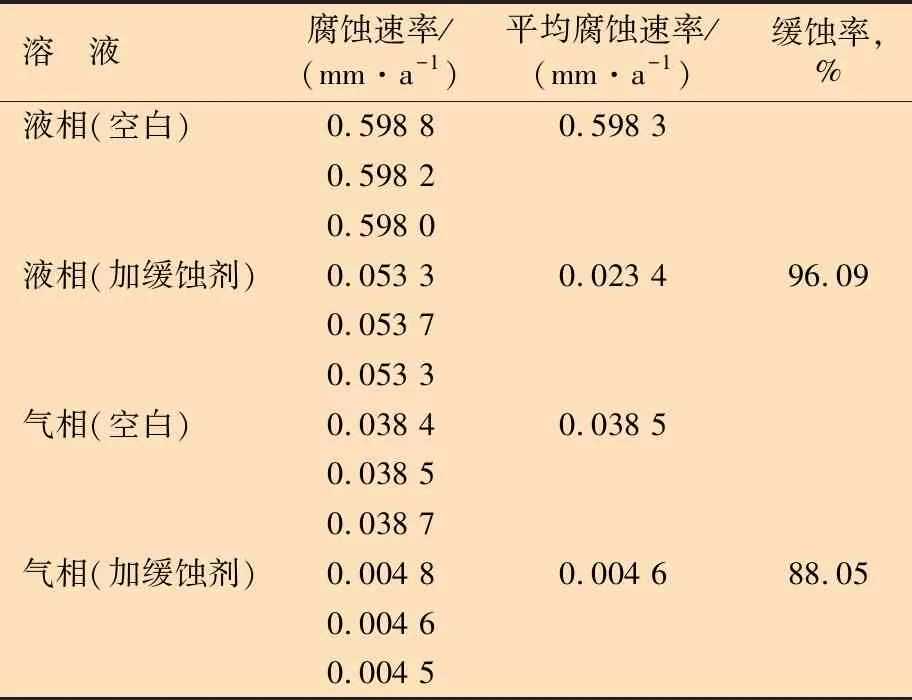

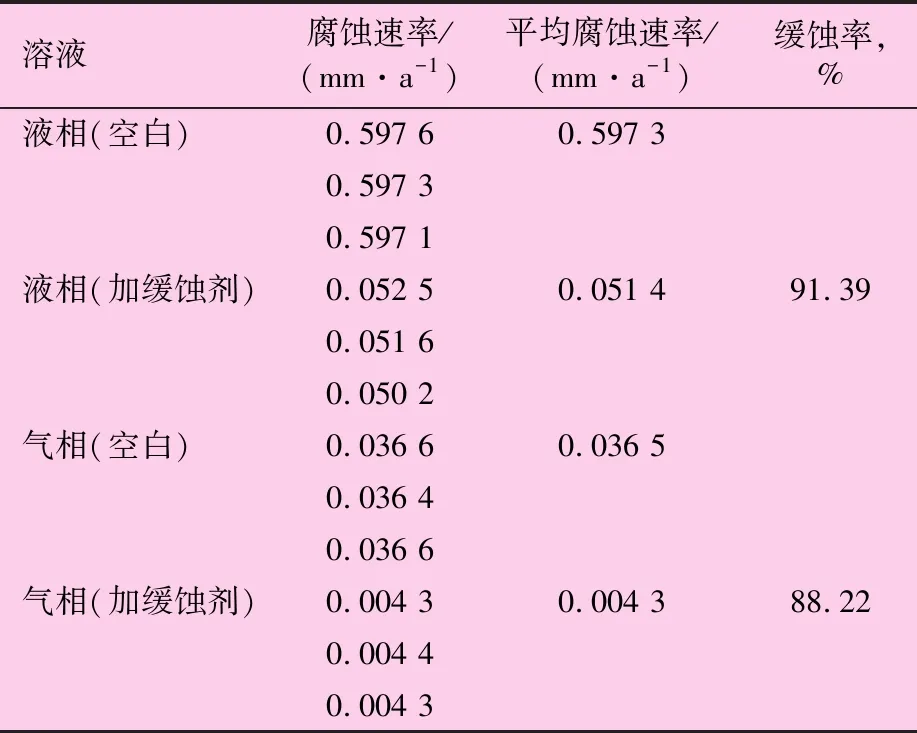

根据目前运行工况参数分别设计海底管道入口和出口的试验条件(即表2中的试验1和试验2),并根据试验结果进行缓蚀率的计算,结果见表3和表4。

表3 目前工况下管道入口的缓蚀效果

表4 目前工况下管道出口的缓蚀效果

从表3和表4可以看出,在目前海管入口和出口环境中,现场水液相空白腐蚀速率较高,达到严重腐蚀范围,按照150 μg/g加注缓蚀剂后在液相和气相中缓蚀作用明显,气相和液相缓蚀率均达到85%以上,添加后的腐蚀速率都低于 0.025 4 mm/a,属于轻度腐蚀范围。

3.2 提产工况

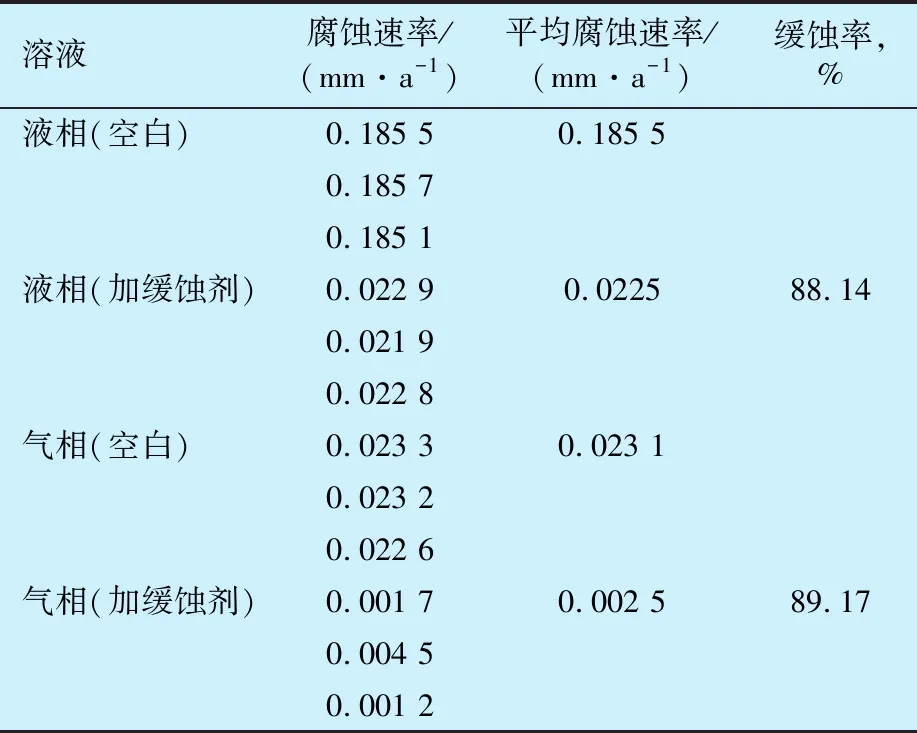

为了模拟海底管道在提产工况下的腐蚀情况,分别设计了海底管道入口和出口在提产工况下的试验条件,并根据试验结果进行缓蚀率的计算,结果见表5和表6。

表5 提产工况下管道入口的缓蚀效果

表6 提产工况下管道出口的缓蚀效果

从表5看出,在提产工况海管入口环境中,现场水液相和气相的腐蚀速率较高,分别达到严重腐蚀和中度腐蚀范围,按照加注量150 μg/g注入缓蚀剂后缓蚀作用明显,液相缓蚀率为91.39%,气相缓蚀率为88.22%,添加缓蚀剂后液相和气相腐蚀速率已分别低于0.076 mm/a和0.025 4 mm/a,处于中度和轻度腐蚀。分析表4和表6可知,在提产工况下海管出口处的腐蚀速率变化不大。

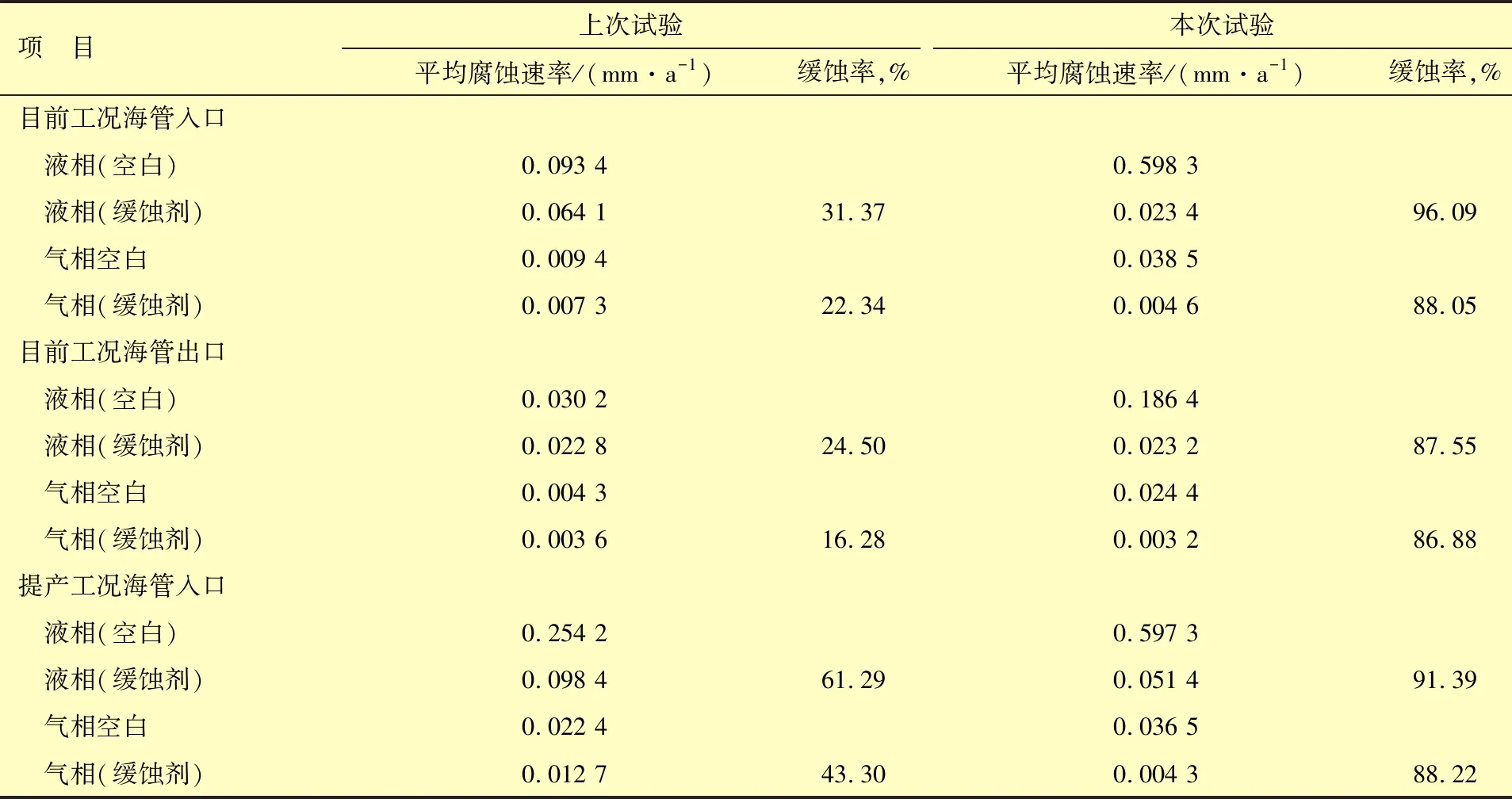

4 评价结果对比

为了更好地评价缓蚀剂的缓蚀性能,将本次试验数据与两年前的数据进行纵向对比。表7和表8分别是试验条件和评价结果对比情况,数据中已剔除提产工况下海管出口数据。

表7 缓蚀剂应用效果评价条件对比

表8 缓蚀剂应用效果评价结果对比

从表7可以看出,该海底管线服役温度和CO2含量相比两年前均有小幅上升,H2S含量下降为两年前的1/2,提产工况海管腐蚀环境中H2S含量下降为两年前的1/3。从表8本次和上次缓蚀剂应用效果评价结果可以看出,各试验条件下空白腐蚀速率均明显大于两年前,按150 μg/g注入浓度加注缓蚀剂后缓蚀效率明显高于两年前。

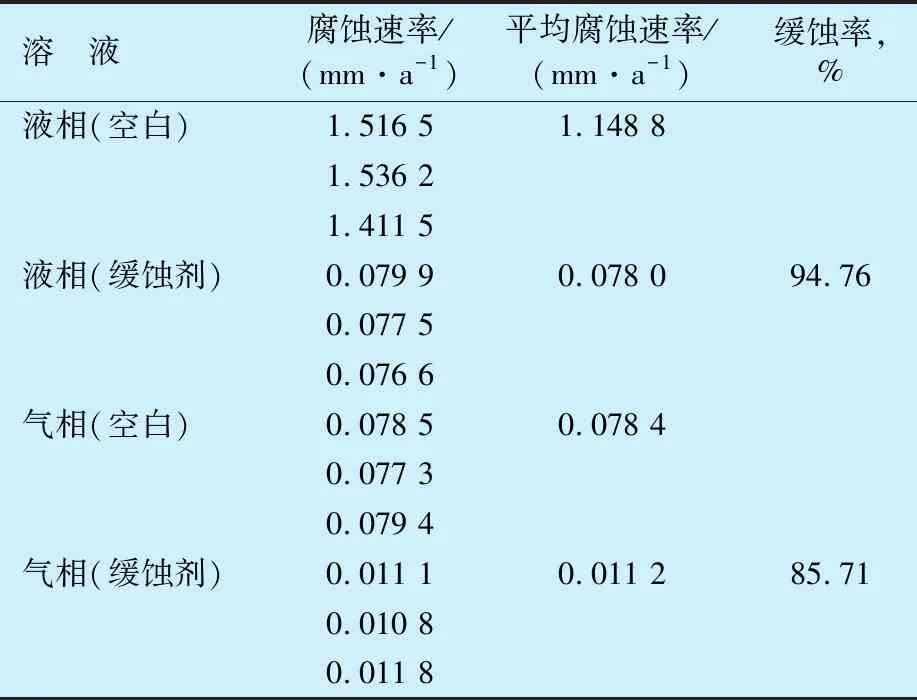

分析认为出现该现象的原因在于现场水中可能含有一些缓蚀性成分,于是为了屏蔽影响,利用模拟水在目前工况试验条件下进行海管入口的缓蚀性能评价试验,试验结果见表9。

表9 模拟水目前工况下的缓蚀效果

分析表9数据可知,在目前工况海管入口环境中,模拟水液相和气相空白腐蚀速率均明显高于现场水,分别达到了严重腐蚀和中度腐蚀范围,按照150 μg/g注入浓度加入缓蚀剂后缓蚀效果明显,液相缓蚀率达到94.76%,气相缓蚀率为85.71%。

因此,分析认为导致本次试验数据与上次试验数据出现较大误差的原因有两个:一是现场水中残存的缓蚀剂含量不同,影响了空白腐蚀速率和缓蚀性能;二是试验条件在温度、CO2和H2S酸性气体含量的差异对试验结果造成的影响。

5 结论与优化建议

5.1 结 论

(1)在目前工况和提产工况下海管入口和出口环境中,现场水液相和气相腐蚀速率较高,按照推荐浓度加注缓蚀剂后缓蚀效果明显,液相和气相缓蚀速率均高于85%。

(2)在目前工况海管入口环境中,开展模拟水缓蚀效果评价验证性试验,试验结果显示空白条件下模拟水腐蚀速率高于现场水,说明现场水中含有缓蚀性成分,因含量不同导致试验数据在纵向对比上差异较大。

(3)从缓蚀剂效果评价结果可以发现,BH601在目前工况下的加注方式、注入浓度均能够满足现场生产要求,在液相和气相中缓蚀效果良好,能够确保海底管线腐蚀速率处于可接受范围;提产工况下腐蚀工况趋于恶化,有必要针对缓蚀剂注入类型或加注浓度进行优化,确保腐蚀速率可控。

5.2 优化建议

(1)开展海底管线缓蚀剂应用效果评价时,以现场水结果为主,取样时应暂停药剂注入至少3 h,尽量避免药剂残留导致试验数据出现误差。

(2)海底管道运行过程中应严格控制CO2和H2S的含量,同时尽可能地减少产量波动幅度,提产时应少量多次进行,避免造成海管腐蚀加剧。

(3)开展海底管道缓蚀剂残存浓度检测,检测海底管道缓蚀剂加注量,在确保海底管道防护效果的同时,可根据缓蚀效率和腐蚀速率对药剂注入浓度进行优化,降低药剂成本。

(4)在海底管道进出口加装在线腐蚀监测仪器,实时关注海底管道腐蚀数据变化情况。如发现异常,及时开展原因分析。