苯乙烯装置腐蚀分析及腐蚀监测方案

2023-12-25师春杨叶福相李文博谢志伟席井帆郭金彪

师春杨,叶福相,李文博,谢志伟,席井帆,郭金彪

(1.浙江石油化工有限公司,浙江 舟山 316000;2.浙石化(自贸区)绿色石化研究院有限公司,浙江 舟山 316000)

1 苯乙烯装置概况

某石化公司1.2 Mt/a苯乙烯装置采用美国Technip &Badger专利技术。乙苯单元以苯和乙烯为原料,采用ExxonMobil的EBMax液相烷基化技术生产乙苯。乙苯单元包括烷基化/烷基转移反应系统和乙苯精馏系统两部分。苯乙烯单元主要包括脱氢反应和苯乙烯精馏两部分。苯乙烯单元为TOTAL/BAGER的绝热脱氢技术。乙苯在脱氢反应器内经催化剂作用进行脱氢反应,生成苯乙烯。在脱氢精馏系统,对脱氢反应产物进行分离,得到苯乙烯单体,生产纯度达99.9%(质量分数)。

2 腐蚀介质及腐蚀部位确定

2.1 腐蚀介质

苯乙烯装置腐蚀介质的来源有原料、生产过程中的反应副产物及所需的助剂等。原料中的腐蚀性介质主要包括乙烯原料和苯原料中带有的微量硫化物、氯化物等;生产过程中的反应副产物CO2以及所加助剂中存在的酸性物质都会对装置产生腐蚀[1]。

2.2 确定腐蚀部位

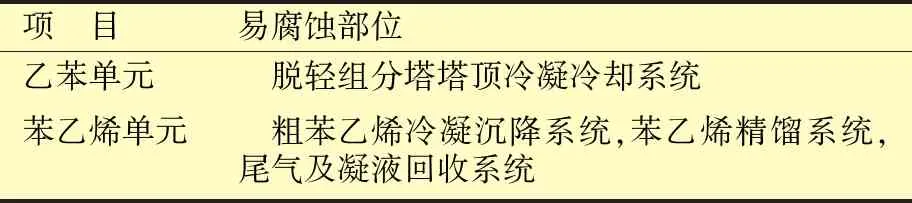

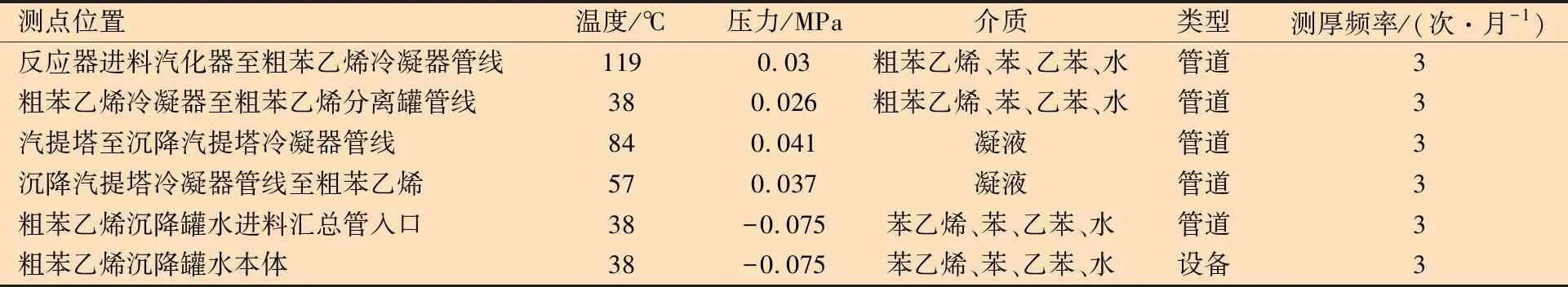

根据苯乙烯装置的生产工艺、设备以及工艺操作参数,结合此装置中腐蚀性介质的存在环境,同时借鉴国内同类型的苯乙烯装置的腐蚀案例,确定了此苯乙烯装置的易腐蚀部位,见表1。

表1 苯乙烯装置易腐蚀部位

3 苯乙烯装置腐蚀分析与监测方案

3.1 乙苯单元

在乙苯单元中,乙烯与苯通过烷基化反应和烷基转移反应来生产乙苯,粗乙苯经过苯塔、乙苯塔、多乙苯塔、脱轻组分塔系统,回收未反应的苯,分离渣油内的多乙苯,脱除系统的轻组分和水。

在整个乙苯系统中,既包括原料苯和乙烯中带有的少量氯和硫,也包括反应过程中产生的少量有机酸都会聚集在脱轻组分塔塔顶。自脱轻组分塔经脱轻组分冷凝器至脱轻组分塔顶回流罐的管线以及脱轻组分塔和脱轻组分塔顶回流罐的材质均为碳钢。在这里酸性物质富集在刚冷凝下来的液体中,塔顶冷凝冷却系统的管道和设备都会发生酸性腐蚀[2-3]。

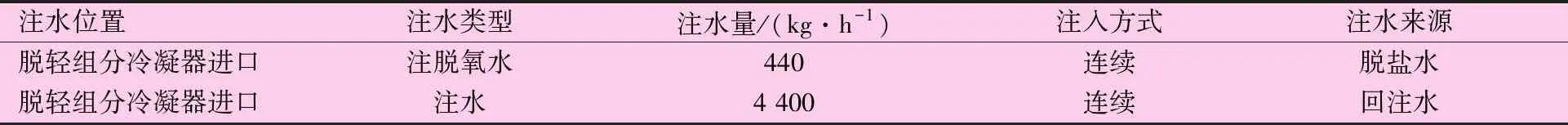

为减少腐蚀,需要将少量的脱氧水和脱轻组分回流罐中的部分水注入至轻组分塔塔顶冷凝器的进口,具体见表2。

表2 脱轻组分塔塔顶注水

在乙苯系统中,设立的腐蚀监测方案有化学分析、在线腐蚀监测和定点测厚等内容。

(1)化学分析

脱轻组分塔塔顶冷凝系统的化学分析有3处,具体见表3。

(2)在线腐蚀监测

脱轻组分塔塔顶冷凝系统的在线腐蚀监测为电感探针和在线pH探针,具体情况见表4。

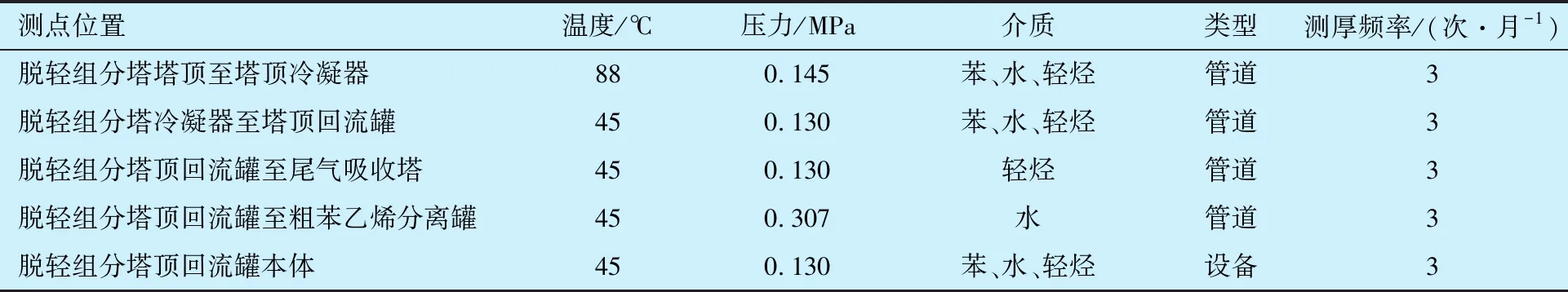

(3)定点测厚

脱轻组分塔塔顶冷凝系统的定点测厚有5处,具体见表5。

表5 脱轻组分塔塔顶冷凝系统定点测厚

3.2 苯乙烯单元

苯乙烯单元主要包括乙苯脱氢反应和苯乙烯精馏两部分。在水蒸气存在下乙苯催化脱氢生成粗苯乙烯,粗苯乙烯经沉降、油水分离后,水相和气相组分分别进入凝液汽提及尾气回收系统。油相在精馏单元经高/低压粗苯乙烯塔、苯/甲苯塔、苯乙烯产品塔进行分离。乙苯脱氢反应的副产物CO2及注入精馏缓聚剂带入的腐蚀性介质会对整个苯乙烯单元产生较为严重的腐蚀。

3.2.1 粗苯乙烯冷凝沉降系统

在粗苯乙烯冷凝沉降系统中,乙苯经脱氢反应后冷凝形成粗苯乙烯。气相部分经过脱氢尾气分液罐直接进入脱氢尾气压缩机。液相部分进入粗苯乙烯沉降罐进行沉降分离,将油水两相分离后,水相进入汽提塔中,油相经尾气/粗苯乙烯换热器换热后进入苯乙烯精馏段,其系统流程见图1。

图1 粗苯乙烯冷凝沉降系统工艺流程

系统中主要的腐蚀性介质为副产物CO2。由于CO2溶解于出料冷凝物的水相后呈酸性,因此会导致下游的碳钢设备和管线发生较为严重的腐蚀[4]。

为减少腐蚀,在粗苯乙烯冷凝器的上游注入胺溶液来提高pH值,从而控制水相中的碳酸含量,具体情况见表6。

表6 粗苯乙烯冷凝器上游注剂

在粗苯乙烯冷凝沉降系统中,设立的腐蚀监测方案有化学分析、在线腐蚀监测和定点测厚。

(1)化学分析

粗苯乙烯冷凝沉降系统的化学分析有1处,具体情况见表7。

表7 粗苯乙烯冷凝沉降系统分析项目

(2)在线腐蚀监测

粗苯乙烯冷凝沉降系统的在线腐蚀监测为电感探针和在线pH探针,具体情况见表8。

表8 粗苯乙烯冷凝沉降系统在线监测

(3)定点测厚

粗苯乙烯冷凝沉降系统的定点测厚有6处,具体情况见表9。

表9 粗苯乙烯冷凝沉降系统定点测厚

3.2.2 苯乙烯精馏系统

来自粗苯乙烯沉降罐的粗苯乙烯进入高/低压粗苯乙烯塔,回收未转化的乙苯,将苯/甲苯进一步分离,经苯乙烯产品塔后得到苯乙烯产品。为防止苯乙烯发生聚合,在粗苯乙烯进料口注入精馏缓聚剂。此系统的工艺流程见图2。

图2 苯乙烯精馏系统工艺流程

在苯乙烯精馏系统中,腐蚀性介质主要是由粗苯乙烯及注入的精馏缓聚剂带入的。精馏缓聚剂的主要成分为2-仲丁基-4,6-二硝基苯酚(DNBP),DNBP的生产过程决定了DNBP会含有酸性物质(稀硝酸和稀硫酸)。经过低压粗苯乙烯塔、高压粗苯乙烯塔和苯/甲苯塔蒸馏后,酸蒸汽会随气相有机物一起从塔顶馏出。气相馏出物经冷却器后,酸蒸汽会凝结成酸产生酸性腐蚀。换热部位、塔顶冷凝冷却系统的管线和设备都会发生腐蚀[5-6]。

在该系统中,设立的腐蚀监测方案有化学分析、在线腐蚀监测、定点测厚。

(1)化学分析

苯乙烯精馏系统的化学分析有1处,见表10。

表10 苯乙烯精馏系统化验分析项目

(2)在线腐蚀监测

苯乙烯精馏系统的在线腐蚀监测为电感探针,见表11。

表11 苯乙烯精馏系统在线监测

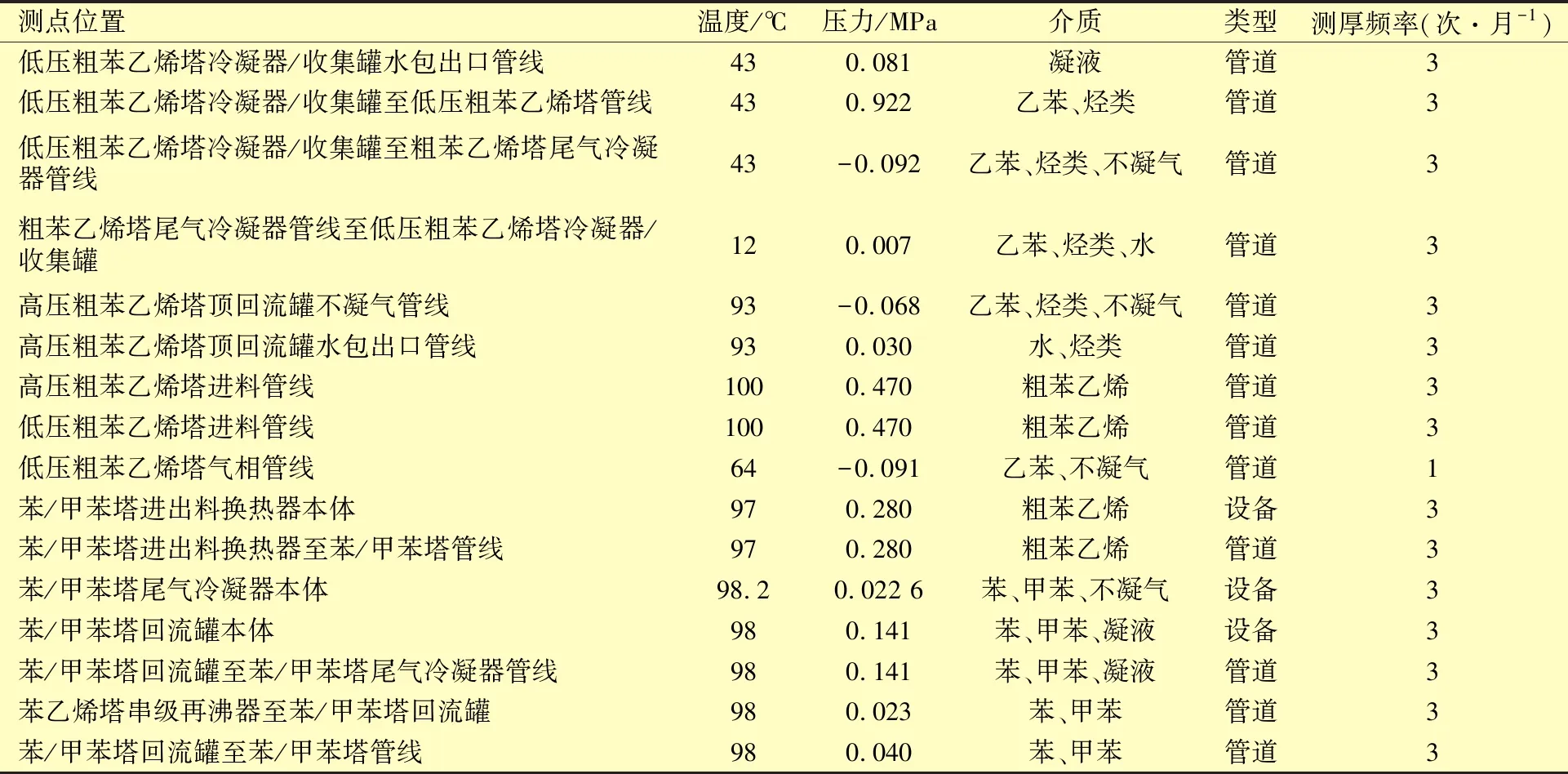

(3)定点测厚

苯乙烯精馏系统的定点测厚有16处,见表12。

表12 苯乙烯精馏系统定点测厚

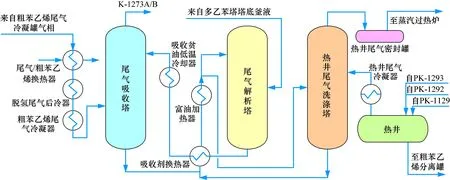

3.2.3 尾气及凝液回收系统

在尾气及凝液回收系统中,来自粗苯乙烯尾气冷凝罐气相的脱氢尾气换热后经尾气吸收塔、尾气解析塔及热井尾气洗涤塔处理后,回收其中的烃类。自低压粗苯乙烯塔、高压粗苯乙烯塔和苯/甲苯塔塔顶的真空气相凝液进入热井中,气相进入热井尾气洗涤塔中,液相返回粗苯乙烯沉降罐。此系统的工艺流程见图3。

图3 尾气及凝液回收系统工艺流程

脱氢尾气中含有大量的CO2,而且浓度会逐渐升高。脱氢尾气进入尾气/粗苯乙烯换热器后由144 ℃冷却至80 ℃,所以在尾气/粗苯乙烯换热器的管程部位存在相变区。相变区之后的CO2溶于水形成碳酸腐蚀溶液,对整个系统的管道和设备都会产生较为严重的腐蚀。热井的进料主要来源于三个精馏塔的塔顶气相凝液,凝液中带有精馏缓聚剂(DNBP),DNBP中的酸性介质会对热井产生酸性腐蚀[7-8]。

设立的腐蚀监测方案有化学分析、在线腐蚀监测和定点测厚。

(1)化学分析

尾气及凝液回收系统的化学分析有1处,具体见表13。

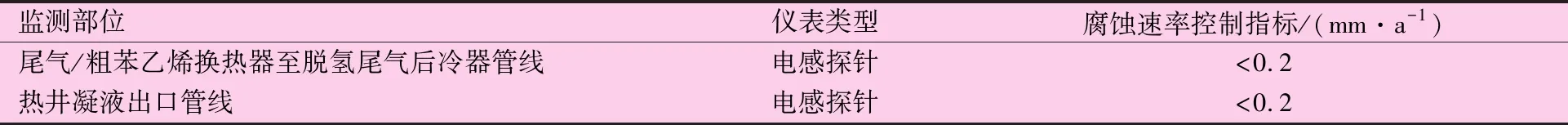

(2)在线腐蚀监测

尾气及凝液回收系统的在线腐蚀监测为电感探针,具体情况见表14。

表14 尾气及凝液回收系统在线监测

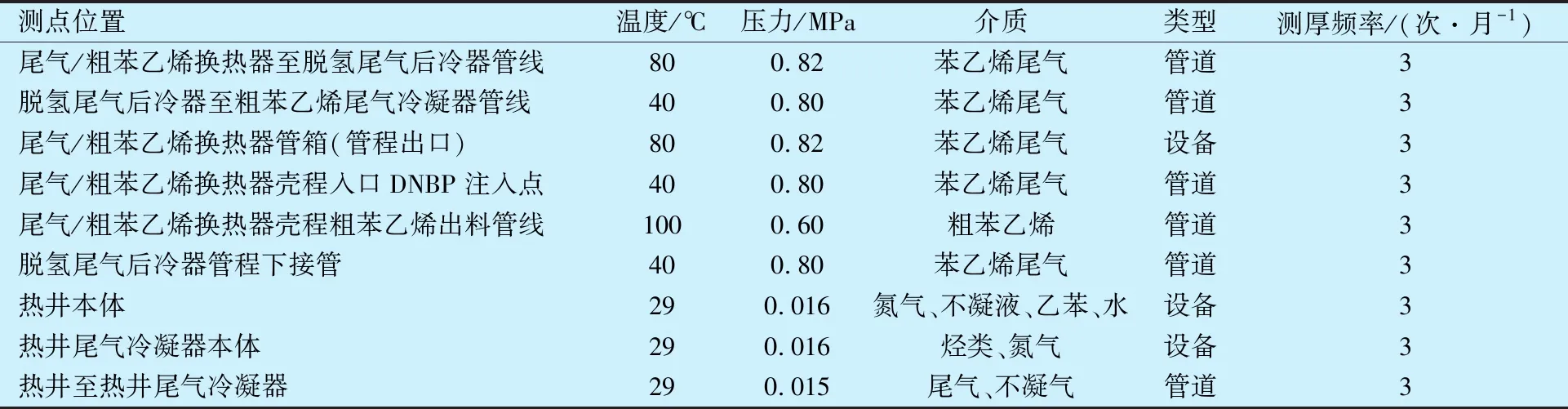

(3)定点测厚

尾气及凝液回收系统的定点测厚有12处,具体见表15。

表15 尾气及凝液回收系统定点测厚

4 结 论

对某石化公司1.2 Mt/a苯乙烯装置进行腐蚀分析,得出以下结论:

(1)乙苯单元的腐蚀主要集中在脱轻组分塔塔顶,发生的腐蚀为有机酸腐蚀。

(2)苯乙烯单元中的腐蚀性介质为反应过程中的副产物CO2及添加助剂带入的无机酸,腐蚀主要发生在换热部位、塔顶冷凝冷却系统的设备和管线,腐蚀类型为CO2腐蚀和酸性腐蚀。

(3)通过腐蚀监测方案及监测数据分析,可及时发现苯乙烯装置的腐蚀程度及腐蚀的发展趋势,并采取相应的防控措施。